结构钢薄壁筒形旋压件的热处理

■姚春臣,王海云,尤兴军,罗青云,刘赞辉,王金玲

旋压是一种塑性成形工艺方法。对于薄壁筒形件来说,采用强力旋压成形可以显著提高材料利用率,降低原材料的消耗,降低生产成本。很多旋压成形件离不开热处理。如,旋压前需要热处理改善其坯料的塑性成形工艺性,使其能够顺利进行旋压;旋压成形后需要消除残余应力;旋压后需要对其进行淬火和回火,使其力学性能满足产品质量要求等。因此,若要采用旋压技术节约原材料、降低生产成本,则往往离不开旋压件的热处理技术。

一、旋压成形技术

旋压是用于成形薄壁空心回转体零件的一种压力加工方法。旋压技术起源于我国,早在3500~4000年前的殷商时代就已经会使用陶轮(或陶车)制作陶坯,后来又在10世纪初发明了金属旋压工艺,并将金属薄板制成了空心件。这种技术于13世纪才传到英国,再过了将近500年才传到美国。

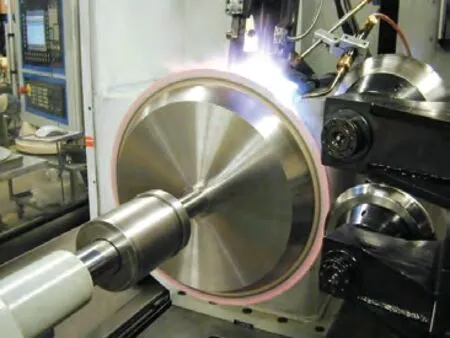

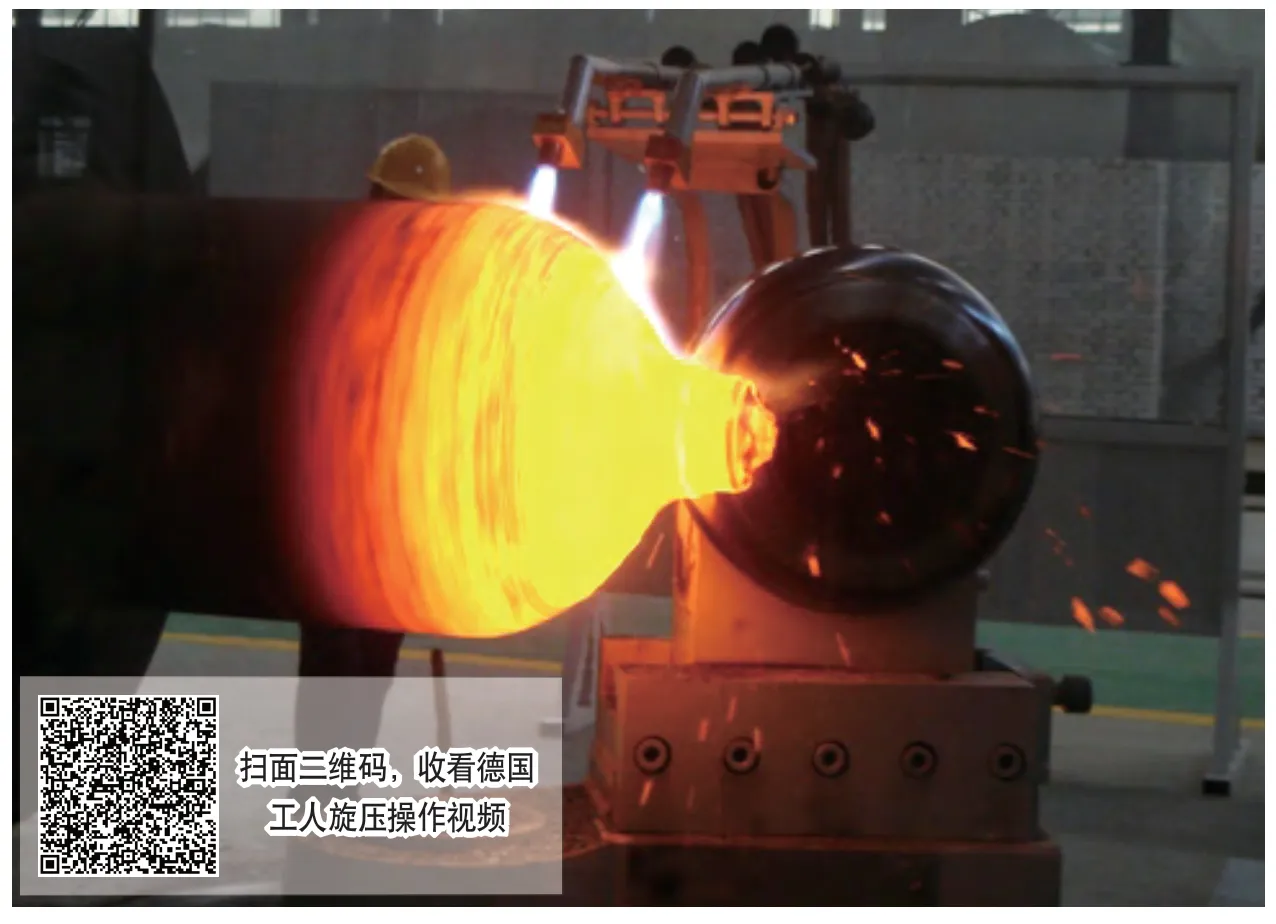

现代金属旋压(见图1)一般是将坯料装夹于芯模(芯棒)并随其旋转,旋压工具(旋轮或翻板)与芯模相对进给,使坯料受压并产生连续地局部塑性变形,加工成所需要的空心回转体工件。但也有旋压工具绕坯料旋转的旋压,也有不用芯模的旋压。

在旋压中,以改变坯料形状为主,而壁厚尺寸基本不变或改变较少的旋压成形过程称为普通旋压;坯料形状与壁厚同时改变的旋压成形过程称为变薄旋压,也称为强力旋压。

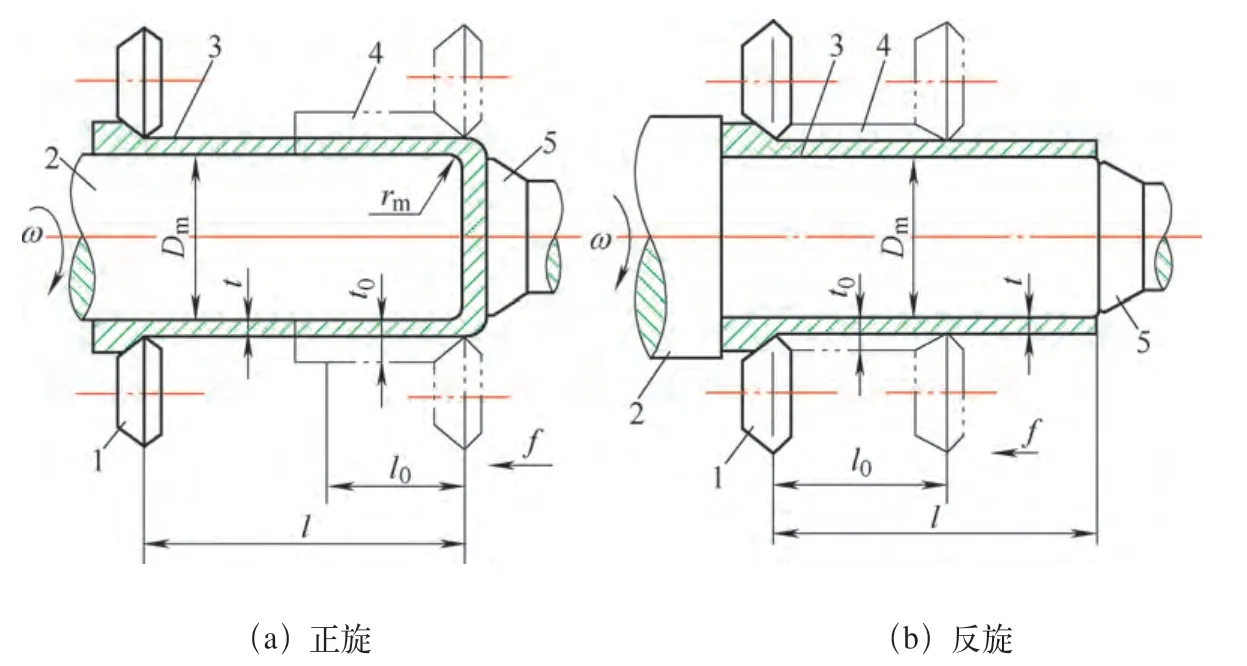

筒形件的强力旋压如图2所示。其中,正向旋压时,变形坯料的流向与旋轮进给方向相同;反向旋压时,变形坯料的流向与旋轮进给方向相反。

图 1

图2 筒形件强力旋压示意

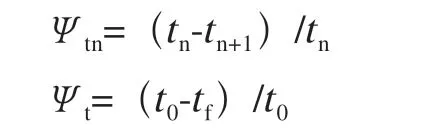

筒形件变薄旋压的工件材料变形程度一般用减薄率来表示。其减薄率与旋压前后的壁厚差有关。工件被旋压机旋轮旋压了一次所产生的减薄率为这一旋压道次的道次减薄率Ψtn。工件经过若干次旋压所产生的总的减薄率为该工件旋压的总减薄率Ψt。

式中 tn——坯料壁厚;

tf——工件旋压后的壁厚;

tn——工件第n道次旋压前的 壁厚;

tn+1——工件第n道次旋压后 的壁厚。

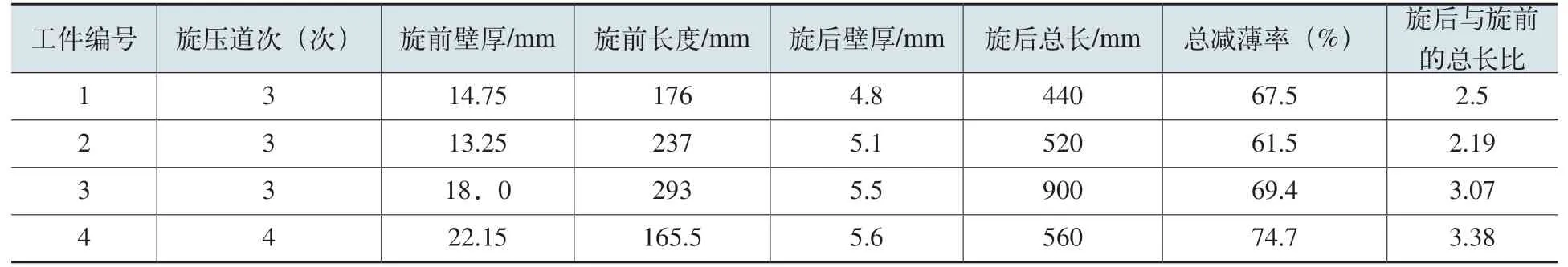

根据在塑性成形中体积不变原理,筒形件的减薄率越大,工件旋压之后的长度也就越长。表1是几种马氏体时效钢筒形工件旋压前后的壁厚及总长的对比。

从表1可见,T250马氏体时效钢旋压后,其总长可以达到旋压前长度的3倍以上。由此可见,该材料可以采用旋压技术,使原本只能加工1件产品的材料可以加工出3 件产品。此例说明,通过旋压,提高原材料的利用率,减少原材料的消耗,降低生产成本是非常显著的。

二、结构钢筒形强力旋压件的热处理需求

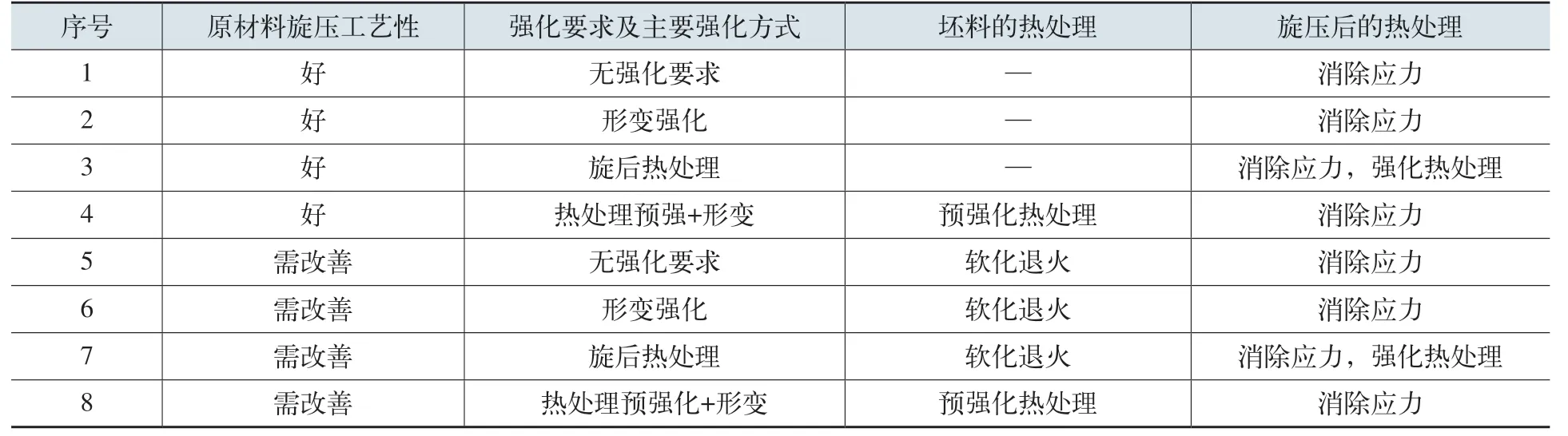

根据原材料的不同和工件技术要求、强化方式的不同,结构钢筒形强力旋压件对热处理的需求也不同。一般的情况如表2所示。

原材料的旋压工艺性可分为两类。其中一类为旋压工艺性较好,可以直接旋压,这类材料有退火或正火状态的低碳钢,退火良好的中碳钢和低中碳合金钢,固溶状态的马氏体时效钢等;另一类是直接旋压容易开裂,或旋压力较大对设备不利,需要对旋压坯料预先进行热处理,如中碳合金结构钢、低合金超高强度钢等。

表1 T250马氏体时效钢筒形件旋压前后的壁厚及总长对比

表2 结构钢筒形旋压件的热处理需求分类

旋压件的强化要求和主要强化方式主要有:无强化要求,形变强化,旋压后热处理强化,旋压前热处理预强化+旋压形变强化4类。而筒形旋压件的热处理分旋压前坯料的热处理和旋压后的旋压件的热处理两大部分。

三、旋压前坯料的热处理

根据原材料的旋压工艺性和工件技术要求、强化方式,坯料的热处理主要有不热处理(直接旋压)、软化热处理、预强化热处理三类。

1. 坯料的软化热处理

碳钢和低中碳合金结构钢的软化热处理一般采用退火或高温回火。如30CrMnSi A、40Cr钢。

有些低合金超高强度钢完全退火效果不好,则需采用等温球化退火。如45Cr Ni Mo1VA(D6AC)钢,马氏体时效钢的软化热处理是固溶处理。

对于热处理后还需全面切削加工的坯料,软化热处理可在普通热处理炉中进行。对于热处理后不再切削加工的坯料,以真空热处理为好。

2. 坯料的预强化热处理

有些旋压件,由于淬火变形问题难以解决,或受设备条件的限制,不方便进行旋压后的热处理强化,就采取对坯料进行预强化热处理,再通过旋压产生的加工硬化,使旋压件的强度达到产品质量要求。

对坯料进行预强化,是在保证材料的旋压成形性能的前提下,适当提高坯料的强度。一般采用调质或正火。

但是,这种方法的应用范围有限。因为有些产品或材料难以做到提高坯料强度后既不影响旋压性能,又能使旋压之后的强度达到产品要求。

四、旋压后成形件的热处理

根据工件的技术要求,旋压后成形件的热处理有消除应力热处理和强化热处理两类。需要进行强化热处理的工件,大多也要先进行消除应力热处理。

1. 消除应力热处理

一般钢件旋压后消除应力采用350~650℃的去应力退火。

对于没有强度要求和还要进行强化热处理的工件,当工件刚度较好不易变形时,可取其温度的上限,使旋压产生的残余应力消除得充分一些。但对于壁薄易变形的工件,去应力退火的温度不宜过高。

对于旋压前热处理预强化+旋压形变强化的旋压件,一般采用较低温度的温度消除应力,以防止强度降低而导致力学性能不合格。

对力学性能没有要求且有加工余量的工件,去应力退火可用普通的热处理炉。对力学性能要求较高且没有加工余量的旋压件,用真空回火炉消除应力为好。

2. 强化热处理

一般的结构钢旋压件的强化热处理是淬火+回火。马氏体时效钢的强化热处理是人工时效。

(1)应注意尽可能避开薄壁旋压筒形件的淬火变形问题 筒形旋压件一般壁厚较薄,防止或减少淬火变形,是旋压件热处理中的技术难点。旋压件的直径越大,壁厚越薄,淬火变形的问题就越突出。因此,对于存在变形问题的直径较大的薄壁旋压件,如果采取坯料预强化加旋压形变强化的方法能够满足产品的力学性能要求,就应当优先考虑采用坯料预强化加旋压形变强化的制造工艺,尽可能避免薄壁件的淬火。

对于需要淬火强化,而淬火变形问题不太突出的小直径旋压件,以及不能采用预强化加形变强化方法的旋压件,就选用适当的工艺和设备进行强化热处理。

(2)薄壁旋压件不同热处理工艺的变形量对比 不同的工艺和设备,产生的淬火变形不一样。表3是对一种最小壁厚仅1mm的30Cr Mn Si A钢筒形件,分别采用四种不同的工艺和设备进行热处理变形量对比试验的情况。

表3 30CrMnSiA钢薄壁筒形件不同热处理方式的变形量对比

从表3可见,在上述四种热处理方式中,盐浴炉加热硝盐槽贝氏体等温淬火的热处理变形量最小,真空炉油淬次之,流动粒子炉油淬第三,保护气氛炉油淬的变形量最大。

因此,对于直径较小,或淬火后基本上不再切削加工的30Cr Mn Si A钢薄壁旋压件,过去常采用盐炉加热硝盐槽贝氏体等温淬火,而现在宜采用清洁的真空热处理。

另外一种直径较大的旋压成形件真空热处理与普通井式炉热处理的变形量对比的情况是:真空热处理变形最大值为0.47mm;而普通井式炉热处理的变形量最大值在1.5~1.8mm。两者的差别很大。真空热处理明显优于普通井式炉热处理。

(3)30Cr Mn Si A钢旋压件贝氏体等温淬火的切削加工变形问题 对于热处理后内外圆都要进行切削加工的直径较大的30Cr Mn Si A钢旋压件,不宜采用贝氏体等温淬火。因为贝氏体等温淬火的旋压件淬火变形虽小,但在后续的切削加工中,容易产生切削加工变形。旋压件的直径越大,其切削加工变形的问题就越突出。淬火变形小,并不能保证切削加工的变形小。淬火变形与切削加工变形是两回事。

(4)30Cr Mn Si A钢薄壁旋压筒形件复合热处理工艺 为了解决30Cr Mn Si A钢旋压件的淬火变形和切削加工变形问题,我们又开发了一种复合热处理方法。这就是旋压后,先对工件进行适当的去应力退火,然后进行盐浴马氏体等温淬火,最后再进行回火。这种复合热处理方法可以经济地解决直径较大的薄壁筒形旋压件的淬火变形和切削加工变形问题。

(5)真空热处理 在真空淬火中,高压气淬的变形量比真空油淬的小。对于淬透性较好的低合金超高强度钢旋压件,以高压气淬为好。

旋压件真空淬火的淬火变形量和后续切削加工的变形量都较小,是薄壁旋压件较好的热处理方法。

五、结语

(1)强力旋压成形,可以在批量生产中提高原材料利用率,降低生产成本,提高经济效益。强力旋压往往离不开材料热处理。

(2)旋压件的热处理分为旋压前坯料的热处理和旋压成形后的热处理两大部分。

(3)对尺寸较大、有强度要求的薄壁旋压筒形件宜优先考虑采用坯料预强化加旋压形变强化的旋压及热处理工艺方案,以避开薄壁旋压件的淬火变形问题。

(4)对于淬火后基本上不再切削加工的30CrMnSiA之类的结构钢旋压成形件,采用贝氏体等温淬火,淬火的变形量最小。淬火后内外圆还需全面切削加工的30Cr Mn Si A之类的结构钢,不宜采用贝氏体等温淬火,以免出现后续切削加工变形。马氏体等温淬火复合热处理工艺可以同时解决其淬火变形和切削加工变形问题。

(5)真空热处理不仅无氧化脱碳,无化学物质污染,而且淬火变形也比盐浴炉油淬、保护气氛炉油淬、井式炉淬火的小,是薄壁筒形旋压件宜选用的热处理工艺。