小直径耐热钢深筒件深拉成形工艺改进

张利军,朱鹏超,李明生,薛祥义,董志强,杨关锁

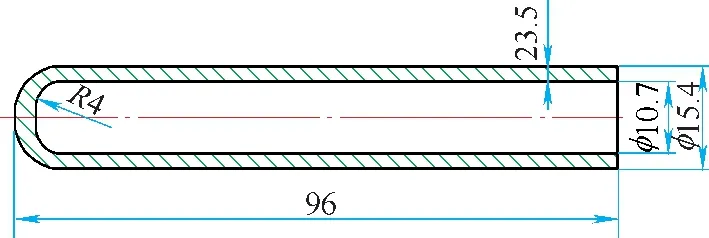

拉深成形工艺作为金属材料塑性加工的主要方法广泛应用于汽车、家电、航空、航天、兵器、舰船、轨道车辆等制造工业领域,特别适用于薄壁深筒类零件的成形加工。某成套设备在设计时需要一种Ni基耐热钢制造的小直径深筒件,结构尺寸如图1所示。由于该零件要求具有良好的疲劳性能与耐蚀性,所以该件必须使用耐热钢板整体成形,不允许采用分体焊接等工艺制造。

依据零件形状规格分析可以看出,该零件直径小、内腔深,是一个典型的深筒件,此类型产品只能采用冷旋压成形或冷拉深成形,由于零件直径尺寸太小,旋压成形难度较大,工艺设计采用多道次拉深成形,拉深成形原理示意如图2所示。

1. 首次拉深工艺分析设计与试制

耐热钢固溶处理后的抗拉强度为615MPa,伸长率为42%,该牌号耐热钢固溶处理后具有较好室温塑性,可满足冷拉深成形工艺要求。该零件各处壁厚要求均匀一致,平均壁厚为2.35mm,为了保证最终产品厚度,初步选取4mm厚度板材,工艺设计计划采用等壁厚拉深法与变壁厚拉深法相结合的工艺。

毛料直径的确定:通过对零件体积计算及综合在成形过程中板材需要经过多次拉深、固溶、吹砂清理、清洗及齐口平端面等机械加工产生的消耗,最终确定毛坯的规格为φ56mm×4mm。

冲裁力是确定模具选材与设备选型的主要依据,冲裁力

F=K L sτ=1.3×56×3.14×4 × 0.8×615=449869(N)

式中F―冲裁力(N);

L—冲裁周边长度(mm);

s—坯料厚度(mm);

K—系数,一般为1.3;

τ — 材 料 剪 切 强 度(MPa),一般按0.80σb。

依据计算的冲裁力我们选定1000kN压力机进行坯料落料。

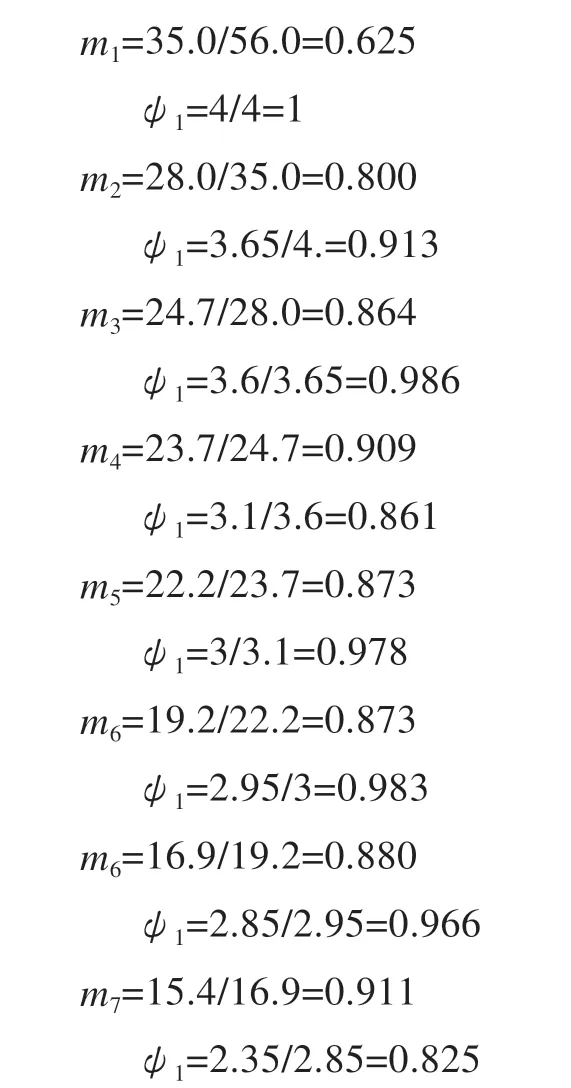

拉深次数确定:拉深系数m是拉深成形工艺的主要工艺参数,拉深件直径与坯料直径比值称为拉深系数,是衡量拉深变形程度的指标,拉深系数越小,表示拉深件直径越小,变形程度越大,坯料被拉入凹模越困难,因此也越容易出现拉裂废品,一般情况下单次拉深系数不小于0.5~0.8,坯料塑性差取上限,塑性好取下限。减薄系数ψ是拉深件壁厚与坯料件壁厚的比值,减薄系数越小,表示减薄变形量越大,成形越困难(道次越多)。该零件m总=15.4/56=0.275,非常小,需要采用多次拉深成形; ψ总=2.35/4=0.5875,为适中,一般需要2次减薄就可以。具体计算为

图1 深筒件零件

图2 拉深成形原理示意

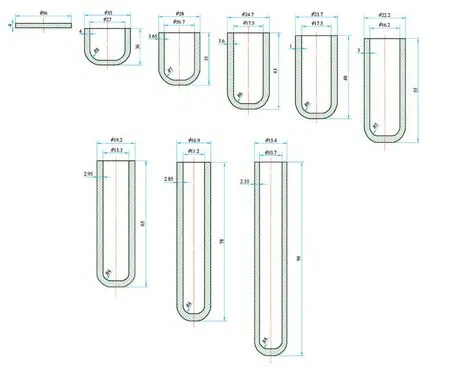

深拉成形示意如图3所示,每次拉深成形后需要进行一次真空固溶处理,以回复合金的冷加工塑性,选定630k N压力机进行拉深成形。

按照以上工艺设计加工模具后进行了产品试制,试制过程中每道次产品解剖件如图4所示,可以看出1~5道次产品的壁厚不均匀,越靠近口部越厚,越靠近底部越薄,且筒壁与底部的过渡圆角部位明显要薄与其他部位厚度,特别是4道次拉深件与5道次拉深件的过渡圆角更甚,造成最终产品该处壁薄不能满足最终产品设计和使用要求。

图3 首次设计拉深成形示意

2. 拉深工艺改进与试制

该零件在拉深成形时其凸凹模间隙一般等于或稍大于板料厚度,拉深时板料被拉入凸凹模之间的间隙形成圆筒的直壁,拉深件底部一般不变形,只起到传递拉力的作用,在成形过程中直壁下部由于受到拉力作用,厚度会有所减薄,直壁与底之间的过渡圆角一般被拉薄的最严重,直壁上部(法兰)由于受压应力作用,壁厚会有所增加,较下端壁厚要厚。

由于该耐热钢较常规拉深成形用的碳钢或低合金钢、铜等金属材料强度要高出很多,塑性又相对较低,加工硬化明显,其拉深成形过程中上侧壁的变形抗力非常大,致使底部受到非常大的拉力,最终凸模将过渡圆角处及下侧壁拉薄(明显薄于工艺设计的4mm),在进行后续道次拉深变形时,由于变薄的部位与模具不贴合(模具设计间隙4mm),不受压应力属于自由状态进一步拉深减薄,导致最终产品报废。

为有效解决该问题,我们首先计划减小大部分凸模的过渡圆角,以增加拉深成形时坯料底部受力面积;其次,计划采用减径与减薄交替的工艺进行拉深成形(首次工艺采用是先减径后减壁厚的工艺),保证在拉深成形过程中坯料的侧壁始终受到压应力作用,增加坯料内侧壁与凸模的摩擦力分担底部的拉应力

改进工艺的道次拉深系数与减薄系数计算

改进后的深拉成形示意如图5所示,按照改进后的工艺设计加工模具后进行了产品试制,试制过程中的每道次产品解剖件如图6所示,可以看出每道次拉深成形产品的壁厚均匀,尺寸符合产品设计要求,达到了工艺改进的目的,试制零件能够满足最终产品设计和使用要求。

图4 首次试制产品解剖件

图5 改进后拉深成形示意

图6 改进后拉深成形工艺试制产品解剖件

3. 结语

针对该耐热钢材料特性对其拉深成形工艺及模具设计进行改进,试制结果表明,改进后拉深成形工艺参数与模具设计合理,解决了前期筒壁与底部过渡圆角减薄的技术难题,在保证产品质量的同时大幅提高了产品的成品率与生产效率,该拉深成形工艺与模具设计思路对加工耐热钢等强度较高、塑性较差的金属材料具有一定的参考作用。