大型球面精密磨削的球度判别与误差在位补偿方法研究

胡德金

(上海交通大学机械与动力工程学院,上海200240)

大型球面精密磨削的球度判别与误差在位补偿方法研究

胡德金

(上海交通大学机械与动力工程学院,上海200240)

提出了一种针对大型球面精密磨削、基于图像识别的球度误差判别和误差在位补偿新方法,主要原理是根据展成法球面磨削原理在球面上形成的磨削迹线形貌特征来判别球面的形状误差。根据球面形状误差,来判别砂轮磨削主轴旋转中心线与球体旋转中心线的几何位置偏差状况,对机床几何误差进行分析和数学建模,在此基础上,提出了展成法球面磨削球度误差的在位补偿方法,并设计了在位补偿装置。实验表明该方法可以有效提高大型球面磨削的形状精度。

机械制造工艺与设备;大型球面;精密磨削;图像识别;误差补偿

0 引言

大型流体、气体开关控制装置(球阀)是我国西气东输、核能发电、大型水力发电、石油化工、煤化工等重大能源工程中关键装备之一。在天然气输送、大型水力发电中的大型球阀的流道通径已达1420 mm,球阀球体直径达2 400 mm.在煤化工、石油化工、硅化工、钢铁冶炼等工程中的大型高硬密封球阀流道通径达610 mm,球阀球体直径达1 000 mm.球体和阀座是大型球阀的两大关键部件,球体和阀座之间球面精度和表面粗糙度的优劣关系到球阀密封性,也影响球阀开关转动的动态可靠性能。

大型球阀球体的加工一般都经过毛坯锻造、粗加工(车削或铣削)、精密磨削、配对研磨等工序。对于大型高硬密封球阀的球体在粗加工表面后再喷涂或喷焊各种高硬合金材料如图1所示,然后进行精密磨削和研磨。

图1 球面喷涂合WC等合金材料Fig.1 Sphere painted with hard alloy material

在上述工序中,精密磨削是最重要的工序环节,球面磨削精度(球度)和表面粗糙度直接影响后续配对研磨工序的效率和质量。

近10年来,快速发展的耐高温、耐高压、耐磨损、耐腐蚀大型高硬密封球阀的球体和阀座表面都喷涂了WC、WC-Co、Ni60、STL等各种合金材料,表面硬度很高,尤其是喷涂WC合金材料后,硬度达到HRC70以上,球体和阀座两刚性体之间既要保持精密的密封性,又要保持可靠的转动灵活性,因此,对球体和阀座两球面的形状精度要求非常高。

为了获得优良的球面磨削精度,顾启泰等[1]、程相文等[2]研究开发出4轴自动球面研磨机,该机一次成形直径260 mm球体的加工精度达到约1.5 μm,但这种方法只能磨削完整球体,磨削的球体直径也比较小。

而这种大型球面表面硬度高、磨削面积大、形状精度(球度)高,表面不完整、壁厚不均匀的特点给精密磨削带来了很大困难。围绕这些关键问题,文献[3-6]前期对此做了大量的研究工作。另外,大型球面精密磨削后,虽然球面直径可以通过自动检测装置来完成,但球面形状精度(球度)的在位检测到目前为止还没有有效方法,往往还是通过人工用千分尺进行多点检测来判别其形状精度差异,如图2所示。

如果形状误差超过了允许值,就需判断产生误差的原因。如果是机床几何精度引起的,就需调整机床的几何精度;如果是其他因素引起的,就需通过综合分析来解决。在大型球面精密磨削中影响磨削精度的因素有多种,如机床几何精度、球体重力、磨具重力、磨削温度、夹持变形、主轴轴承磨损、导轨磨损等都会对球面精度带来影响。因此,研究大型球面精密磨削中的球度判别与误差在位自动补偿方法对提高大型球面磨削的形状精度具有重要的学术研究价值和积极的实际应用价值。

图2 球面精度的人工在位检测Fig.2 Artificial detection of spherical accuracy

1 展成法球面磨削原理

球面加工方法主要有铣削法、车削法、滚压法和磨削法。对于表面喷涂合金材料的高精度的高硬球面的加工,主要还是采用精密磨削方法。球面精密磨削方法有轨迹法、展成法等。由于砂轮的损耗,轨迹磨削法的磨削精度需要通过在位反复检测和反复磨削修整才能达到,磨削效率低。展成法磨削效率高,磨削精度主要取决于工件与砂轮磨具位置精度和装备的动态性能。

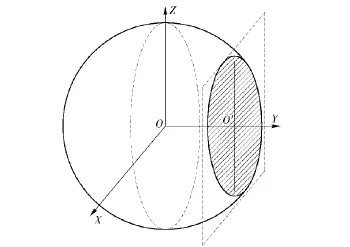

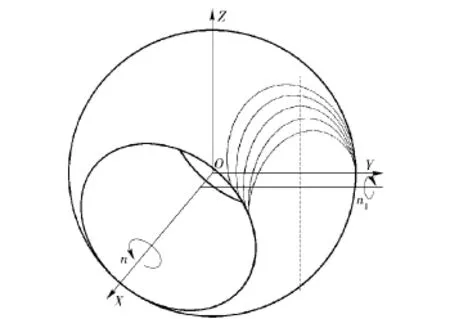

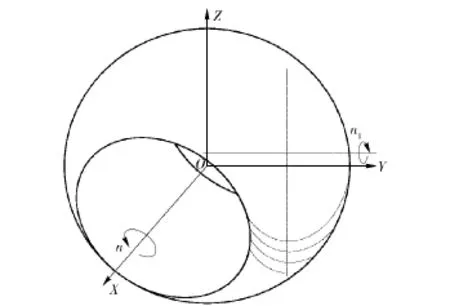

展成法球面磨削的基本原理是:如图3所示,用平面去截球体,得到一个截面圆。通过截面圆圆心的法线一定与通过该点的球面法线重合,该截面圆的圆周线上任一点到球心的距离都是相等的。如果截面圆周线绕X轴旋转一周,就形成如图4所示的回转球面包络面,回转球面包络面的直径和回转球面的宽度,与截面圆离坐标原点的距离和截面圆的直径有关。

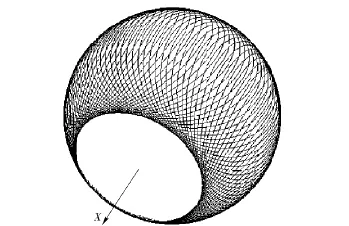

据此原理,如图5所示,在OXYZ三维直角坐标系中,杯形砂轮绕Y轴旋转,工件绕X轴旋转,于是,通过两个运动的合成,在球体工件表面形成的磨削迹线包络面就是一个精确的球面,这就是展成法球面磨削的基本原理。

图3 球体截平面Fig.3 Section plane of sphere

图4 球面包络线Fig.4 Spherical envelope

图5 球面磨削原理图Fig.5 Schematic diagram of spherical grinding

2 展成法球面磨削几何误差分析

影响大型球面磨削精度的因素很多,有机床几何误差、轴承及导轨等运动耦合件磨损引起的位置偏差、球体重力引起的主轴变形、磨削温度引起的工件热变形、工件装夹引起的工件力学变形等。在这些因素中,主要表现在杯形砂轮的旋转中心线和球体工件的旋转中心线不在同一平面内相交,从而引起磨削球度误差。

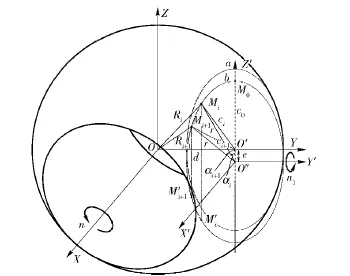

如图6所示,假设砂轮磨具主轴中心线在OXYZ三维直角坐标系的OYZ平面内向下平行偏离了距离e,砂轮磨削迹线圆a下移到迹线圆b位置,这时,砂轮旋转中心从O′点下移至O″点,假设砂轮磨削主轴中心线与Y轴平行,即在O″X′Z′平面内的迹线圆b与OXYZ三维直角坐标系的OXY平面垂直。

图6 展成球面磨削几何误差分析示意图Fig.6 Geometrical errors of spherical grinding

图6中,Mi为砂轮磨削迹线圆b上的一点,Mi+1为砂轮磨削迹线圆b上的另一点,r为砂轮磨削迹线圆b的半径,e为砂轮旋转中心线偏移Y轴的距离,Ri为坐标原点O至Mi点的距离,Ri+1为坐标原点O至Mi+1点的距离。

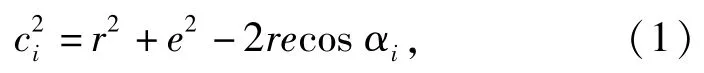

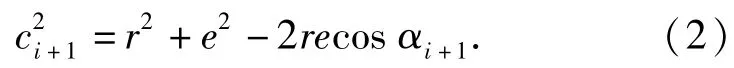

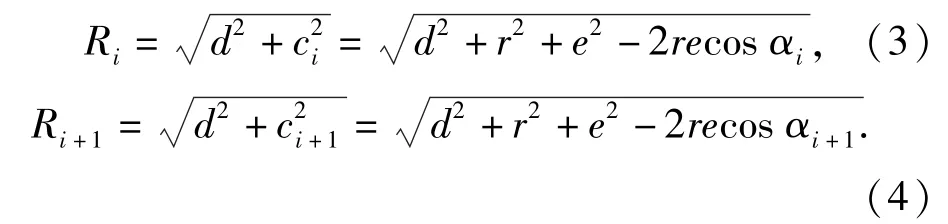

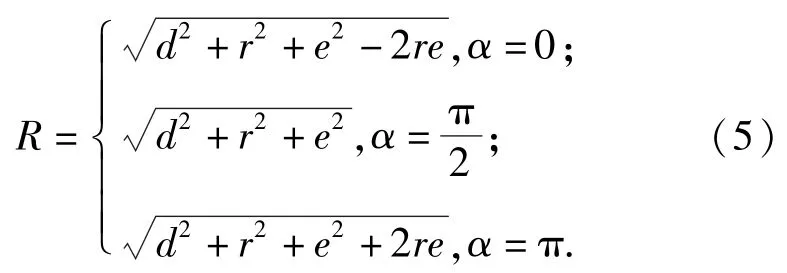

根据余弦定理,在∠MiO″O′中,

在∠Mi+1O″O′中,

在OXYZ三维直角坐标系中,△OO′Mi和△OO″Mi+1为直角三角形,设OO′距离为d,则

即

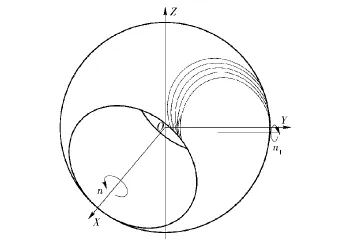

从(3)式、(4)式可见,球半径R按余弦曲线变化,设最高点M0为砂轮磨削迹线的起始点,M0点到OXYZ三维直角坐标系原点O的距离最小。随着α增大,砂轮磨削迹线圆b上相应点到OXYZ三维直角坐标系原点O的距离逐渐增大,当α为π时,R最大。由于球体是绕X轴旋转,在OXYZ三维直角坐标系的第一卦限和第二卦限内,旋转的砂轮参与了工件表面的磨削,当砂轮旋转至第五卦限和第六卦限时,迹线圆b上M′i、M′i+1点的R值大于在第一卦限和第二卦限Mi点、Mi+1点的R值,即砂轮逐渐离开了工件表面。于是,旋转的杯形砂轮在旋转的球面上形成了上凹的磨削迹线圆弧如图7所示。磨削迹线圆弧的密度与砂轮转速和工件转速有关。

图7 上凹磨削迹线示意图Fig.7 Grinding traces on upper concave

在OXYZ三维直角坐标系,第一卦限和第二卦限的上凹的磨削迹线圆弧绕X轴旋转一周就形成了一个旋转曲面。此时,该旋转曲面是一种Y轴、Z轴方向直径短、X轴方向直径长的近似椭圆球的非球面。

同样,如果砂轮磨具主轴中心线在OXYZ三维直角坐标系的OYZ平面内向上平行偏离了一段距离。在第五卦限和第六卦限的旋转砂轮参与了工件表面的磨削,当砂轮旋转至第一卦限和第二卦限时砂轮就逐渐离开了工件表面,旋转的杯形砂轮在旋转的球面上形成了下凹的磨削迹线圆弧。

综上可见,杯形砂轮磨具主轴中心线向下或向上偏离,球面中间直径都小于球面两侧直径。

在球面的两侧,即在α=π/2,3π/2位置附近,R的偏差随着砂轮旋转中心线偏移Y轴的距离e减小而减小。

当e小于砂轮进给深度t时,在球面的两侧就会出现如图8所示的局部交叉的磨削纹理。

图8 球面两侧局部交叉纹理示意图Fig.8 Cross textures on both sides of sphere

随着e的逐渐减小,球面两侧交叉的磨削纹理面积会逐渐增大,并逐渐向中间靠拢。

当e=0时,即砂轮旋转中心线与Y轴重合时,球面各点半径均相等,球面就呈现图4正交的磨削迹线。

当然,e=0是理想情况,总存在一定的偏差,此时在球面上的磨削迹线虽然呈相交状态,但上凹和下凹磨削迹线也存在一定的深浅差别。

进一步分析可知,砂轮磨具主轴中心线在OXY平面上向左或向右摆动一角度,不会影响球面磨削的形状精度(球度),这是因为砂轮磨具主轴中心线与X轴中心线在同一平面内相交。

3 球度误差判别与误差在位补偿

综上所述的展成法球面磨削几何误差分析可知:如果图5的杯形砂轮的旋转中心线与球体的旋转中心线在同一平面内相交,则回转球面就呈现由图4的无数个正交的正圆磨削迹线包络构成;如果图5的杯形砂轮的旋转中心线与球体的旋转中心线不在同一平面内相交,则回转球面就由一系列向上凹或向下凹的磨削迹线包络构成。此时的球面就呈两侧直径大、中间直径小的近似椭圆球的回转球面。上述两个特点是采用展成法磨削球面时从球面磨削迹线形貌来反映球面形状精度的两个重要特征。同时也反映出采用展成法磨削球面时球面外貌特征与机床几何精度之间的直接关系。加工中应用图像识别方法是一种有效方法[7],因此,通过球面磨削迹线的形貌特征图像识别方法就可判断出展成法球面磨削的球面形状精度的差异,从而就可进一步实现机床几何误差的在位补偿,达到理想球面的精密磨削。

3.1 基于图像识别的球度误差判别

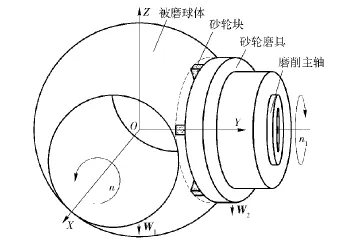

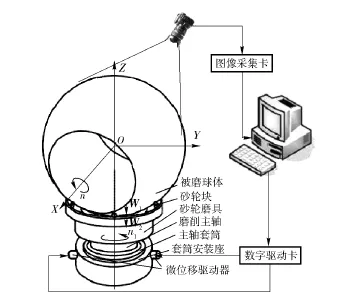

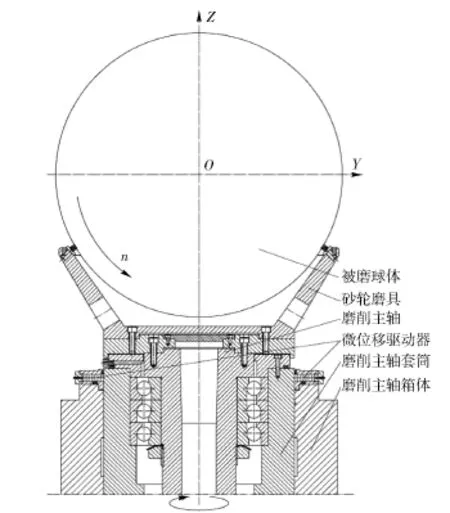

图9为本文提出的一种新型大型球面精密磨削方法—垂直仰式球面精密磨削法。砂轮磨具主轴旋转中心线与Z轴重合,砂轮磨削主轴系统置于球体的下方,砂轮由下向上进行磨削。这种磨削的优点在于球体重力W1、磨具重力W2引起的力学变形、轴承、导轨磨损等因素引起的位移变化均为朝下,几乎均与Z轴重合,因此对球面磨削的形状精度影响有限,影响球面磨削的形状精度主要是机床装备的装配几何精度。

图9 球面磨削迹线形貌图像采集示意图Fig.9 Schematic diagram of image acquisition of grinding trace morphology

在这种结构基础上进行球面磨削迹线形貌图像采集和误差在位补偿。图9中,CCD置于被磨球体的上方。球面磨削迹线的图像采集和误差补偿安排在粗磨以后与精磨之前进行。

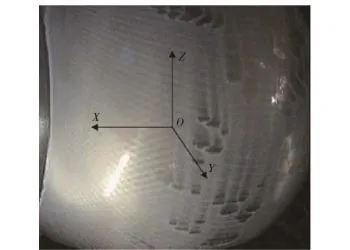

降低砂轮转速,即降低砂轮与工件的转速比,以增大磨削迹线之间的距离。此时在球面上就形成了如图10或图11所示的磨削迹线形貌,对球面进行图像采集和处理。图10磨削迹线呈上凹形状,表明球面形状精度产生了误差,即表明砂轮磨具主轴旋转中心线与Z轴发生了偏离。图11磨削迹线呈交叉形状,表明球面形状精度良好,即表明砂轮磨具主轴旋转中心线与Z轴基本保持重合。进一步根据球面磨削迹线的形貌特征进行误差补偿。

图10 球面下凹磨削迹线形貌照片Fig.10 Appearance photograph of grinding traces on lower concave

图11 球面正交磨削迹线形貌照片Fig.11 Appearance photograph of orthogonal grinding traces

3.2 基于双向微驱动的球度误差在位补偿装置

机床装配时总存在一定的符合要求的装配误差,如果要减少误差,就必须提高零件加工精度和装配精度,其制造成本就会大大增加。事实上,球面磨削的球度误差是一种综合性误差,采取误差补偿方法较仅仅依赖提高机床精度制造方法相比更经济、更直接、更有效。

在3.1节提出的垂直仰式球面精密磨削法基础上,提出的球度误差在位补偿机构如图12所示。砂轮磨削主轴系统设置在被磨球体下方,砂轮磨具的磨削主轴滚动安装在砂轮磨削主轴系统的主轴套筒内,主轴套筒滑动安装在磨削主轴箱体内,主轴套筒在磨削主轴箱体内做上下进給运动;磨削主轴套筒和磨削主轴箱体之间保持有25~30 μm的装配间隙。在磨削主轴箱体的左右两侧(图12中Y轴的正方向和负方向)各安装了一组微位移驱动器,驱动磨削主轴套筒向Y轴的正方向或负方向做同步微量移动。

图12 球度误差在位补偿结构图Fig.12 Structural diagram of on-line sphericity error compensation

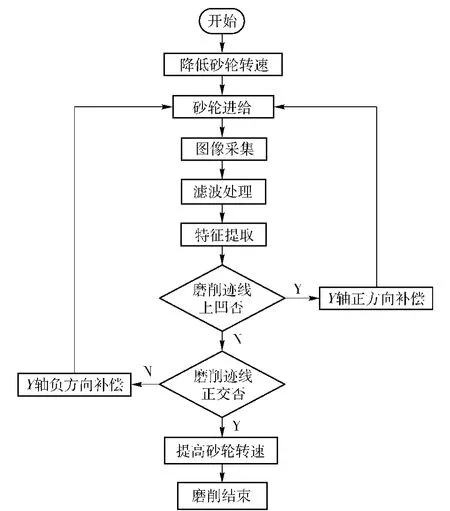

3.3 球度误差的在位补偿控制方法

计算机控制系统对球面磨削迹线形貌进行图像采集、滤波处理、特征提取和特征分析,如果出现图7向上凹的磨削迹线形貌特征,说明垂直向上的磨削主轴的旋转中心线与水平方向的球体旋转中心线不在同一垂直平面内相交。就图7磨削迹线形貌特征而言,表明砂轮磨具旋转中心线向Y轴负方向偏离了球体旋转中心,即偏离了Z轴。此时,控制微位移驱动器驱动磨削主轴套筒向Y轴正方向做微量移动,直至球面磨削迹线出现图11正交磨削迹线形貌特征。

同理,如果出现如图13所示向下凹的磨削迹线形貌特征,表明砂轮磨具旋转中心线向Y轴正方向偏离了球体旋转中心。此时,控制微位移驱动器驱动磨削主轴套筒向Y轴负方向做微量移动,直至球面磨削迹线出现图11正交磨削迹线形貌特征。

误差补偿后,调整砂轮磨削主轴转速,进入最终的精密磨削,达到既满足精度要求,又满足表面粗糙度要求的精密磨削。

图13 上凹磨削迹线示意图Fig.13 Grinding traces on upper concave

图14为大型球面精密磨削的球度误差判别和误差补偿流程图。

图14 大型球面磨削球度误差判别与补偿流程图Fig.14 Flow chart of sphericity error discrimination and compensation of large sphere

3.4 实验结果

3.4.1 实验条件

球面直径600 mm;球面硬度HRC70(表面喷涂WC);工件转速5 r/min;砂轮转速600 r/min;进给速度自适应控制;冷却液为微乳化水溶性切削液;图像采集和误差补偿时,砂轮转速150 r/min.

3.4.2 实验结果

补偿前球度误差15~30 μm,补偿后球度误差小于等于10 μm,表面粗糙度Ra≤0.05 μm.

如图15所示为应用球度误差判别和误差在位补偿方法后精密磨削的大型球面实物照片。

图15 精密磨削的大型高硬球面实物照片Fig.15 Physical photo of precisely ground large sphere

4 结论

1)机床装备工件主轴系统与砂轮磨削系统的几何位置偏差是影响展成法大型球面磨削球面形状精度的主要因素。

2)根据展成法球面磨削迹线形貌特征来判别球面形状误差、进一步判别机床装备几何位置偏差的方法是一种直观可行的新方法;通过对砂轮磨削主轴系统做径向微驱动,使其旋转中心线与被磨球体旋转中心线在同一平面内相交,能有效实现球度误差的在位补偿;两种方法的集成可以实现大型球面磨削的智能化。

(

)

[1]顾启泰,刘学斌,雷天玉,大型精密球体机械化研磨的新方法[J].机械工程学报,1990,26(4):83-86. GU Qi-tai,LIU Xue-bin,LEI Tian-yu.A new approach to mechanized lapping for large-scale precision ball[J].Journal of Mechanical Engineering,1990,26(4):83-86.(in Chinese)

[2]程相文,林福严,孙新民.四轴球体研磨机的研磨均匀性[J].光学精密工程,2009,17(12):3021-3026. CHENG Xiang-wen,LIN Fu-yan,SUN Xin-min.Lapping uniformity of four-shaft-ball lapping machine[J].Optics and Precision Engineering,2009,17(12):3021-3026.(in Chinese)

[3]Li D D,Xu M M,Wei C J,et al.Error analysis and in-process compensation on cup wheel grinding of hard sphere[J].International Journal of Machine Tools&Manufacture,2011,51(6): 543-548.

[4]Xu K Z,Wei C J,Hu D J.Geometric error compensation of spherical surface grinding system[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2011,225(4):473-482.

[5]胡德金.二次旋转曲面精密磨削原理与运动控制方法研究[J].机械工程学报,2014,50(13):178-182. HU De-jin.Study on principle and control method for precisely grinding quadratic rotated conicoid[J].Journal of Mechanical Engineering,2014,50(13):178-182.(in Chinese)

[6]侯海云,蒋天一,胡德金.大型球面精密磨削空间轨迹分析与参数选择[J].中国机械工程,2011,22(7):757-761. HOU Hai-yun,JIANG Tian-yi,HU De-jin.Space trajectory analysis and parameter selection on large spherical precision grinding[J].China of Mechanical Engineering,2011,22(7):757-761.(in Chinese)

[7]张永宏,胡德金,徐俊杰.基于视觉图像的机加工零部件亚像素边缘定位[J].机械工程学报,2004,40(6):179-182. ZHANG Yong-hong,HU De-jin,XU Jun-jie.Subpixel edge location of machine parts based on the vision images[J].Journal of Mechanical Engineering,2004,40(6):179-182.(in Chinese)

Study of Method of Sphericity Evaluation and Error On-line Compensation for Large Spherical Precision Grinding

HU De-jin

(School of Mechanical Engineering,Shanghai Jiaotong University,Shanghai 200240,China)

A new method based on image recognition is presented for the sphericity evaluation and error on-line compensation for large spherical precision grinding,The main principle of the proposed method is to determine the spherical shape error according to the spherical grinding trace morphology,and discriminate the geometric position deviation of grinding spindle rotation center line and the ball rotation center line according to the spherical shape error.The geometrical errors of machine tool are analyzed and mathematically modeled.On this basis,an on-line compensation device is designed,and an automatic compensation method of sphericity error is proposed.Experiments show that the proposed method can effectively improve the shape precision of large spherical grinding.

manufaturing technology and equipment;large sphere;precision grinding;image identification;error compensation

TG580

A

1000-1093(2015)06-1082-07

10.3969/j.issn.1000-1093.2015.06.017

2014-09-15

机械系统与振动国家重点实验室课题(MSVMS201104)

胡德金(1947—),男,教授,博士生导师。E-mail:djhu@sjtu.edu.cn