某型航空发动机压气机转子卡滞故障研究

李欣, 王博

(海军驻常州地区航空军事代表室,江苏 常州 213022)

0 引言

某型航空发动机0042号在进行机务准备工作时,机务人员按照使用维护手册要求攀转压气机转子进行检查,发现转子转动不畅,有明显的卡滞,并且在燃气涡轮(燃烧室)处伴有金属摩擦声。检查发动机滑油滤、磁性螺堵等附件等均无异常,打开发动机的中轴承回油管进行检查也未发现有金属粉末;检查发动机的自由涡轮转子和压气机转子均无异常显示,基本排除了发动机转动部件磨损的可能。

将发动机返回承制厂后进行全面的分解检查,发现发动机前段机匣的连接后盖、封严篦齿及封气环的螺钉和锁片有一套已完全脱落,在离心叶轮和后盖之间的空腔内发现已磨损的金属片,后盖、叶轮均有一定程度的磨损,具体见图1和图2。通过对故障现象和检查结果进行分析,将本次压气机转子卡滞故障原因定位在锁片、螺钉上。

1 故障分析

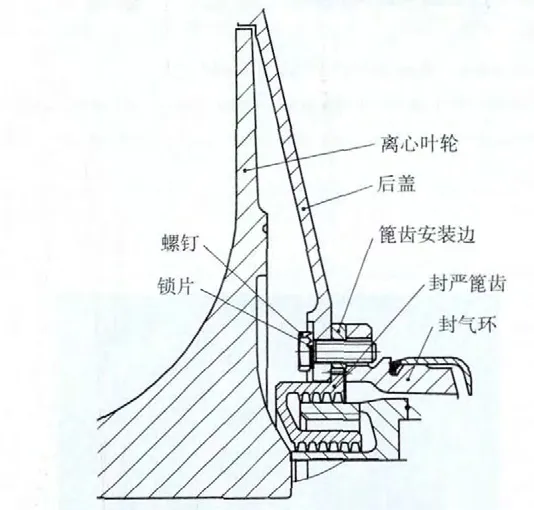

离心压气机转子及装有篦齿和封气环构成的后盖组件装配关系见图3。其中,锁片被压紧在螺钉头下面,长爪顶靠住压气机后盖的止口,2个尖爪弯曲锁紧螺钉的六方头,螺钉的另一端有2个冲铆坑。

图1 后盖及金属片

1)受力分析。篦齿和封气环装在后盖上,处于悬臂状态,在发动机工作过程中一直承受比较大的高频振动。该处由于紧靠燃烧室,温度长时间较高,后盖前后的温度和气压差较大。在冷热交变、振动、内外压力差等综合因素的反复作用下螺钉极易松动,一旦松动,螺钉就会反复往松脱方向(逆时针方向)使锁片的止动片顶紧在后盖止口上,而锁片则受反复高频旋转趋势的振动应力和弯曲应力,在后盖对锁片长爪长时间的反复作用下就导致应力最大处(长爪根部)出现疲劳裂纹。

图2 离心叶轮

图3 离心叶轮、后盖的局部装配图

2)失效分析。假定进入封严篦齿前的气流压力为P3,气流通过封严篦齿外环进入封严环腔压力为P3′,再通过封严篦齿内环进入叶轮后腔压力为P2′。根据分析计算可知,P3>P3′>P2′,加上离心叶轮高速旋转的鼓风效应,在叶轮后腔内存在低压区,因此,螺钉正常工作时还要承受由后向前的压力,再加上工作时的振动、温度变化等因素的共同作用,螺钉存在松动的趋势。采取螺钉配装锁片及另一端冲坑、较大的拧紧力矩要求这三项措施均是为了防止螺钉松动的。

锁片长爪沿螺钉头部压紧处断裂,锁片装配时有一定的方向要求,其长爪沿逆时针方向顶靠在后盖的止口上,以防止螺钉转动导致松动。

鉴于以上分析,某型发动机螺钉及锁片脱落的原因应是锁片断裂导致螺钉锁紧失效,在振动、气流压力差、冷热交变等各因素的共同作用下造成松动,导致螺钉与高速旋转的离心叶轮发生摩损,最终脱落,并在叶轮后腔内滚动碾压,使螺钉碾成金属片。

2 故障结论

1)冲铆工艺要求不明确。对螺钉的加工过程进行复查时,发现螺钉端部有倒角,且没有明确的冲铆工艺要求,冲铆孔起的防松效果较小,一旦锁片断裂,螺钉在失去预紧力的情况下会慢慢松动。选取测绘样机的螺钉与之进行对比,发现测绘样机的螺钉端部倒角很小,但能起到明显的防松效果,在锁片断裂的情况下可以起到止退螺钉的作用。

2)锁片技术要求不明确。再对锁片进行工艺复查,发现锁片长爪根部倒角R(如图4所示)在图样中未注尺寸要求,按未注尺寸要求为R0.3±0.2 mm,实际该处尺寸为R0.4 mm,虽符合图样尺寸要求,但在工作过程中因应力集中很容易产生裂纹。

图4 锁片

3 改进措施

根据上述原因分析,对在役发动机和新制零件采取以下措施:

1)改进装配要求。明确螺钉的装配要求,调整螺钉合适的螺杆长度L,使得螺钉、锁片、后盖组合、篦齿安装边(封严篦齿)、封气环、装配好的p=0.5 mm(p为螺钉超出封气环端面的长度)。用120°的冲锥在螺钉的螺纹尾端端面上冲2个径向对称的坑(冲坑中心离螺纹大径约1 mm的位置,冲坑大小约φ1.5 mm,深度约0.5 mm)。要求冲坑的同时必须用一个铜棒顶住螺钉的另一端,以避免冲坑时的冲击力对螺纹或其它零件的损害。

2)完善设计尺寸。更改锁片的设计要求,在保证配合公差为公差为±0.05的前提下,将锁片厚度由0.5 mm增大为0.6 mm,并且明确锁片长爪根部R=0.8 mm。

为了保证p=0.5 mm,需要螺钉有足够的螺杆长度L。经对发动机的尺寸链进行计算,需用螺钉的螺杆长度L=14±0.2 mm。因此,为了保证极限情况下冲坑的效果,须对螺钉的螺杆长度加长约1 mm,直接选用长度L=15±0.2 mm的螺钉替代,其它尺寸均相同。

3)对已制件的处理及外场使用分析。对库存的已制锁片停止使用,办理报废并隔离,防止流入工作现场。对已交付外场使用的发动机,由于后盖与离心压气机转子之间基本是一个封闭腔,即便锁片断裂,掉块也不易进入发动机气流通道打坏其他零件从而危及飞行安全,而且在外场维护时能通过攀转压气机转子检查的方式发现故障,不影响发动机在外场的使用。对已交付外场使用的发动机,结合返厂修理工作更换新件。

4 结语

经发动机台架试车及发动机外场实际使用验证,未再反映卡滞问题出现,证明该改进措施有效,可以保证装备的正常使用。