燃煤锅炉烟气余热利用

陈民栋

(海南口味王科技发展有限公司,海南 万宁 571500)

0 引言

节能与环保是当代全球关注的重要课题,我国是最大的发展中国家,按人口平均计算也是能源最匮乏的国家之一,节约能源并为后代保护资源,是我们每一个人的责任;同时对企业来说就是节省燃料费用支出,提高经济效益,增强市场竞争力。随着经济的发展和能源短缺,一次能源的价格呈不断上涨趋势,我们的生存环境也在不断恶化,节约能源保护环境已迫在眉睫。

余热是指能利用而未被利用的热能。和发达国家相比,我国工业装备相对落后,能源利用率低。如化工、建材、纺织、机械、汽车、冶金、动力、造纸、食品、电子等行业,在生产中直接排空大量的可利用热能,既浪费能源又污染环境,余热回收就是将这部分浪费的热能回收利用,是提高能源利用率,降低生产成本,保护环境最直接、经济的手段。为了提高产品竞争力,实现收入最大化,成本最小化,经过公司讨论决定进行余热回收利用工作。

1 项目简介

1.1 企业燃煤锅炉现状

各类工业锅炉在设计制造时,为了防止尾部受热面腐蚀和堵灰,排烟温度一般不低于180~220℃。目前大都是直接排放,既污染了环境,又浪费了大量的热能。我公司锅炉房有1台4 t/h和1台6 t/h燃煤锅炉,其烟气排放温度约200~220℃,一方面锅炉大量的热能随着烟气排放而浪费,另一方面生产工艺又需要大量的热水。在能源紧缺的今天,如何在满足生产工艺的条件下回收排烟中的热量用于生产或生活,减少对环境的不良影响,有着重大意义。本项目就是利用“复合管余热回收器”回收本公司2台燃煤锅炉的烟气热量(设备选型:参考厦门高谱科技有限公司生产复合管余热回收器参数),将烟气温度降到145℃左右排空,回收的热量加热生产所需热水,被加热后的热水供生产使用,减少企业燃料的消耗量,节约能源,降低生产成本,增强企业市场竞争力。本项目实施后既能减轻环境污染,满足企业生产工艺要求,又能达到节约燃料的目标。

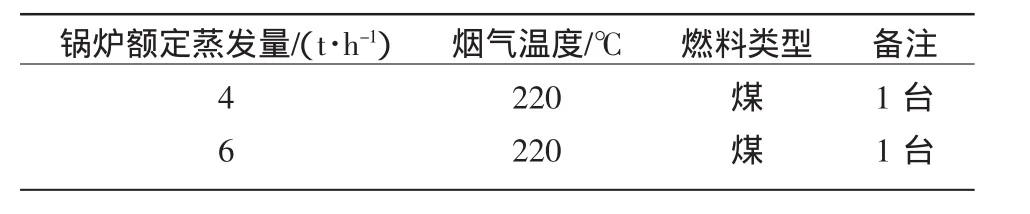

1.2 主要技术及经济指标(表1)

表1 2台锅炉技术经济指标

表1中相关数据与要求,是根据工厂具体情况参数,以及国家技术规范、规定等计算而得。

1.3 主要设计原则及指导思想

在本工程实施和正常运行时不能影响企业的正常生产,在此前提下技术方案中余热回收系统总体技术方案的设计遵循以下原则:1)以稳定可靠为前提,采用经实践证明是成熟、可靠的工艺和设备。2)在稳定可靠的前提下,提倡技术先进,要尽可能采用先进的工艺技术方案,以降低项目成本。3)尽可能利用工厂现有设备、设施,并尽最大可能利用余热。4)生产设备原则上采用国产设备。5)余热回收项目的电机控制和过程控制采用自动控制系统,达到高效、节能、稳定生产、优化控制的目的,并最大程度地减少操作岗位定员,以降低成本。本项目实施后既能降低生产成本,又能减轻环境污染,节能环保一举两得。以下就锅炉余热利用工艺流程、设备性能、工作原理及经济效益等进行阐述。

2 设计方案

2.1 热源基本情况(表2)

表2 热源基本情况

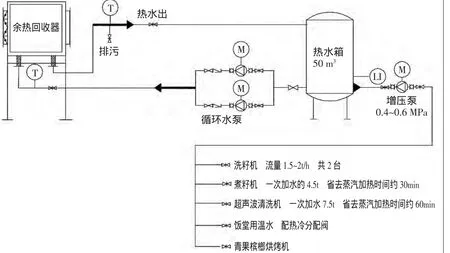

2.2 锅炉烟气余热利用工艺流程

分别在每台锅炉的烟管处各布置1台与之相匹配的复合管式余热回收器,每台锅炉所排放的烟气温度降低至150℃左右进行排放,在余热回收器内与20℃的常温冷水进行热交换,被加热后的热水进入水箱供生产工艺使用,如图1~图2所示。

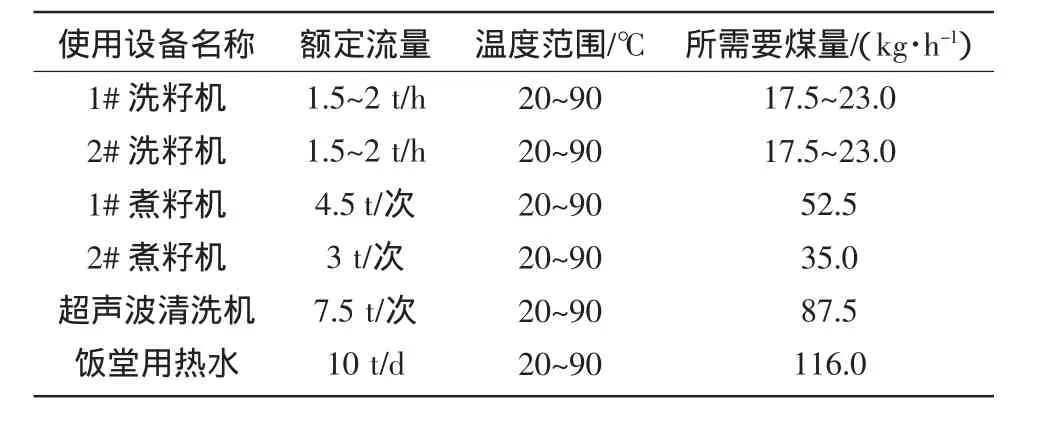

热水利用明细表如表3所示。

按照每天8罐籽计算,一天省煤量:17.5×3×8×2+52.5+35+87.5+116=1131kg,一月省煤量:1 131×25=28 275 kg,一年节约成本:28.275×12×1 272=431589.6元=43万元。降低锅炉烟气排放,提高工艺水温度,节约企业生产工艺所需热水的燃料消耗,达到节能减排的目的。

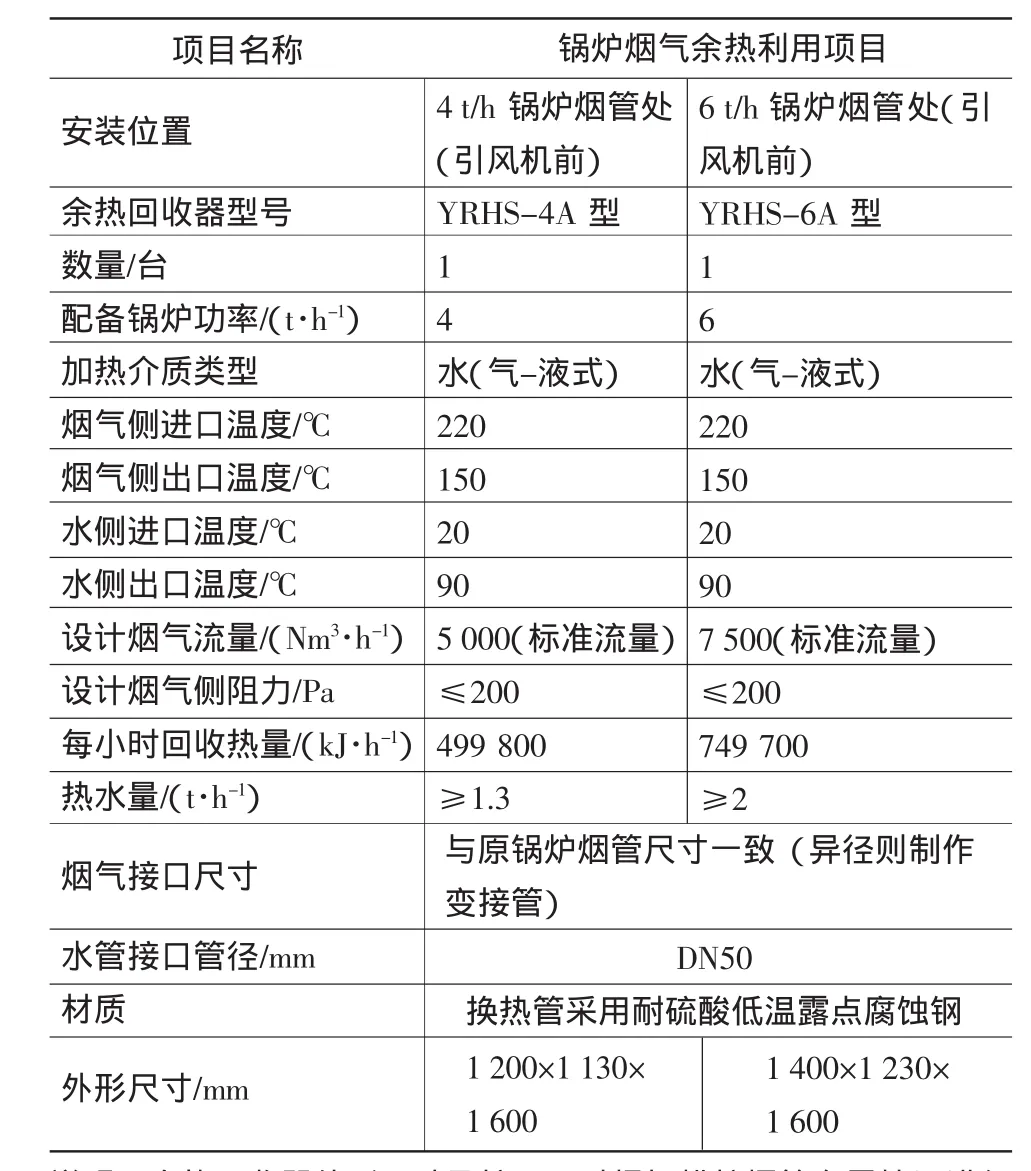

2.3 余热回收器设计参数

所选配余热回收器采用复合管技术,技术参数如表4。

3 复合管余热回收器的特点

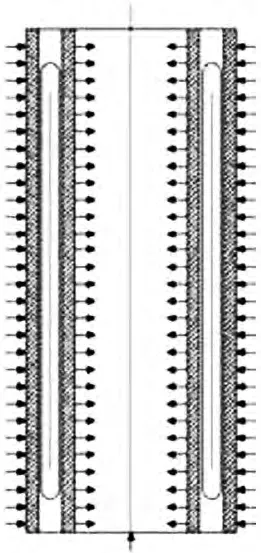

复合管是一种高换热性能的传热元件。它是由2根同心的内外管组成一个复合管,在内外管之间还有一薄壁同心管组成热管内部工作液体循环通道。当外部不均匀温度场对外管壁辐射加热时,同心热管内部的工作液体(液态金属)将由于内外壁温差而形成气液两相流循环。图3为结构示意图。内壁管将形成等温管壁,其温度取决于热管内的循环两相流温度。T1为外管壁温度,T2为热管内循环工作介质温度,T3为内管壁温度,T4为管内工艺液体温度,且 T1>T2>T3>T4。常规的换热设备一般都是间壁换热,冷热流体分别在器壁的两侧流过,如管壁或器壁有泄漏,则将造成停产损失。复合管余热回收器则是双层真空紊流传热,不存在管内超压。余热回收器外观见图4。

图1 烟气工艺流程图

图2 热水工艺流程图

表3 热水利用明细表

表4 锅炉余热回收器参数表

具有如下特性:抗腐蚀性较强;结构紧凑,体积小巧,安装方便;特殊的纹路设计,使蒸汽进入余热回收器后形成紊流状态,达到最佳的换热效果;安装及结构布置灵活,复合管余热回收器的安装无需改变原工艺系统,结构设计和位置布置非常灵活,可适应各种复杂的场合;复合管余热回收器传热效率高,节能效果显著;使用寿命10年以上;投资回收期短,一般在0.5~1年就可回收全部投资。

图3 结构示意图

图4

4 项目施工

本项目施工包括余热回收器的吊装、管网施工、水泵阀门的安装、钢结构支架的制作及管道保温等。余热回收器安装后不会影响原锅炉的正常的运行,锅炉停运时可以对余热回收器进行检修,采用35℃左右的弱碱水进行冲洗即可。具体施工时由专业工程师根据公司现场情况出具安装施工图纸。

5 本项目设计、制造所遵循的依据与标准(参考)

余热回收器的设计、制造符合下列标准与规范,其它未注明标准仍按以下国标、部标或行业标准执行:GB150《钢制压力容器》;GB150《钢制管壳式换热器》;JB3964《压力容器焊接工艺评定》;JB/Z105《钢制压力容器焊接规程》;JB2536《压力容器油漆、包装和运输》;JB/T3595-2002《电站阀门一般要求》;DL/T5054-1996《火力发电厂汽水管道设计技术规定》;SDGJ6-20《火力发电厂汽水管道应力计算技术规定》;GB/T 9948-1988《石油裂化用无缝钢管》;GB/T12241-1989《安全阀一般要求》;GB/T12241-1989《安全阀性能试验方法》。

6 经济效益预算

项目改造投入费用估算如表5所示。2台锅炉进行余热回收改造后,每小时可回收热量:499 800 kJ/h+749 700 kJ/h=1 249 500 kJ/h。回收的热量加热水时效率取85%左右,煤燃烧后加热水的效率在80%~85%左右,所以回收的热量也可以等同折算成燃煤。

表5 改造投入费用估算

每天工作24 h,每月工作25d计,则:每月可节约燃煤29 748 kg。燃煤价格若按1272元/t计,则:投资回收期=投资金额÷每月可节约燃煤费用=46.1万元÷(29.748 t×1272元/t=37839元/月)≈12月。约12个月左右的时间即可收回设备投资,以后每月可节约企业加热所需消耗的燃煤约29.748 t左右,1年即节约356.97 t左右,节约燃煤费用达45.4万元左右。

进行余热回收改造后即可降低锅炉的高温排放所带来污染,同时又可为公司节约燃料,经济效益与社会效益都非常显著。经过节能改造后,运行1年时间,效果明显,达到了预期值。