自升式钻井平台升降设备动态不均衡载荷分析

景方刚, 杜渊, 雷万征, 邱良锋,窦伟

(宝鸡石油机械有限责任公司,陕西 宝鸡 721002)

0 引言

JU2000型自升式海洋钻井平台是由世界著名公司设计的非常成功的一种适应400ft水深的综合性能优越的平台,深受全世界各国用户欢迎。该公司在市场表现也非常强势,凡采用JU2000型自升式海洋钻井平台的设计图纸,就必须配套该公司的升降设备和锁紧系统。然而,2012-2013年在中国大连、新加坡裕廊等知名船厂,多台JU2000平台在制造试验中发生爬升齿轮断裂,仅中国大连同时就有4台。该事件改变了该公司的垄断格局,在业界引起不小的震动。

分析爬升齿轮断裂的原因有如下三种:1)设计强度不足。2)制造加工材料处理有问题。3)环境载荷工况恶劣。

JU2000的设计强度不足可以排除,原因是该平台已经生产使用了很多套,这些平台的设计尺寸强度都没有问题,且经过了多次实践的考验。该原因可以排除。第二方面的原因必须有生产图纸、材料分析、零件加工工艺等详细资料,缺少这些资料,不能妄加推论。据专业人士分析,材料的冲击功可能有问题。本文就第三种原因的一些方面着重分析一下。

1 爬升齿轮载荷分析

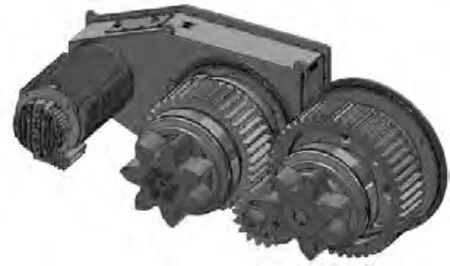

平台升降的环境载荷工况比较复杂,我们先从典型升降系统采用的齿条齿轮传动结构特性分析其受力情况。

钻井平台升降系统的主要功能是抵抗传递桩腿和船体之间的载荷,使平台船体在桩腿的支撑下平稳地起升到海面以上理想的工作位置。一般做法是采用多组升降单元,使其均衡受力,利用每个爬升齿轮的切向垂直力把万吨级别的平台重量传递到桩腿,从而把船体重量通过桩腿和桩靴传递到海床。升降系统一般采用的是大滑差式交流异步电机驱动,爬升齿轮恒扭矩控制,在设计时,为了经济方便,利用最小的功率获得最大的传递扭矩,就要尽可能地缩小爬升齿轮的扭矩半径。所以,爬升齿轮一般都采用大模数小半径,其啮合系数为1.0左右,即每个齿轮在工作时只有一个齿啮合。因此,爬升齿轮与桩腿齿条啮合时,随着啮合半径的变化,齿轮的法向力就会变化,垂直切向力也会变化,总的升船力就会有变动,从而影响升降平台的稳定。严重时,将大幅增加升船工况的动载载荷。

以DSJ300船型为例,我们来分析一下由于爬升齿轮的啮合半径的变化引起的动载幅度的大小。

1.1 升降设备的啮合情况

DSJ300船型,共有三个桩腿,每个桩腿三个爬升齿条,每个齿条板沿上下方向分布三组升降单元,全船总共27组升降单元,54个爬升齿轮。

1.2 齿轮齿条的尺寸参数

齿轮齿数为7个;模数为80 mm;齿宽为235mm;齿轮齿顶半径为366 mm;齿条齿顶宽为74 6 mm;法线距离为588;齿厚为152.4 mm;齿间距为255.3mm,压力角为30°。根据现场观察,齿轮与齿条啮合法线长度为140 mm。

图1 爬升齿轮与齿条的啮合图

图2 升降齿轮传动图

1.3 单齿轮在恒扭矩情况下,力的变化幅度

设r为啮合半径,n为齿轮扭矩,f为法向力,f1为齿轮切向力,则 f1=fcos30°=(n/r)cos30°;将 DSJ300 的齿轮参数代入:最大啮合半径r=366 mm,最小啮合半径r=336-140cos30°=214.7 mm。

图3 全船升降的布置示意图

在齿轮扭矩不变的情况下,最大和最小切向力之比,实际是啮合半径的最大值与最小值之比,即214.7÷336=63.9%。由此可以看出单个齿轮力的变化达36.1%。设分度圆上的力为对应的齿轮额定起升力F,则力的单向振幅为18%。f1可以近似表达为齿轮单齿啮合周期内时间的函数:f1=(1+e)F-2e/TFt;e为单个齿轮切向力的单向振幅系数。如上文计算可知DSJ300船型的单个齿轮为e=0.18,T为齿轮单齿啮合周期。

如果在船型设计时,随意布置齿轮和齿条啮合的位置,那么升船将不平稳,动载将很大,既不科学,也不经济。因此应将每一个齿条上的齿轮位置进行优化,合理布置,保证众多齿轮的工作齿在相同时间啮合的位置不一样,从而得到相对平稳的总的升船力。可以想象,齿轮越多,得到的总升力优化后,总的升船力越平稳。

2 DSJ300船型与JU2000船型升船力的对比

DSJ300船型采用结构是每个齿条腿上布置3组齿轮,将其位置优化,即将第二组的齿位比第一组的齿位向后延迟T/3,再将第三组的齿位比第二组的齿位向后延迟T/3,分别代入f1(可以近似表达为齿轮单齿啮合周期内时间的函数:f1=(1+e)F-2e/TFt),这样得到每组齿轮的升力函数,将3组叠加就得到每个齿条腿上总的升降函数,求其最小值和最大值之比差为1-(3-1.36e)/(3+e),即为平台综合升力波动比。将e=0.18代入求得DSJ300船型升力波动比为0.134。

JU2000船型采用结构是每个齿条腿上布置2组齿轮,将其位置采用相同的方法优化,即将第二组的齿位比第一组的齿位向后延迟T/2,代入f1同样得到每组齿轮的升力函数,将2组叠加求其最小最大之比差为1-(2-e)/(2+e)即为平台综合升力波动比。假设JU2000船型单个齿轮切向力的单向振幅系数为e=0.18,与DSJ300相同,经过计算其升力波动比为0.165。

设升船重量为W,则JU2000船型采用36个齿轮,平均到每个齿轮的升船力的波动Fd=0.165W/36,DSJ300船型采用54个齿轮,平均到每个齿轮的升船力的波动升船力的波动Fd=0.134W/54。两者之比,在相同的升船重量下,JU2000船型升船力的波动是DSJ300船型升船力波动的1.870倍。

实际情况是,JU2000船型重量为15 000 t左右,DSJ300船型重量为9 700 t左右。因此,相比而言,JU2000的载荷波动要大得多。

应该说明的是,为了简明表述主要观点,本文对平台升降设备的工况进行了简化和假设,从线性角度出发,在假设恒扭矩控制的基础上对其进行初步概括分析。其中一些对升力波动比e影响的因素还应该在计算时加以考虑和修正:1)文章中进行了恒扭矩控制假设,但是,实际工程中,电机功率特性、力矩的传递效率、电器程序控制的精度等方面对恒扭矩控制均有影响。2)实际上为了避免齿轮齿条在传动时发生根切等机械故障,齿轮的齿尖及齿根是经过修正的,它对升力波动比e有一定程度的影响。3)本文假设横向一对齿轮对称布置,如果采用非对称布置,可以改善升力波动。但是,由其引起的齿轮相对齿条不对称力的附加弯矩对桩腿结构强度的影响应在设计时给以充分考虑。

国内有权威人士也曾对平台升力波动做作过现场测量和研究,方法不得而知,这些前辈们得到的结论与本文近似,单个齿轮力的波动系数为e=0.16。

3 结论

1)仅由于齿轮切向力的变化,2组升降齿轮的动载要比3组齿轮的动载大。这点也能在一定程度上解释为什么在现场升船时,JU2000船型的噪声比DSJ300船型大。

2)爬升齿轮断裂的原因是JU2000船型爬升齿轮轴对抵抗动载的要求更高。

3)按照上文分析,齿轮纵向布置尺寸优化后,每个齿条腿的升降齿轮组数越多,载荷波动就越小,但这种关系不是成正比的。另外,升降齿轮组数越多,则制造成本越高,因此,合理的组数应该根据不同的升降系统和不同的船型作不同的选择。

4)爬升齿轮及其轴在设计时,在考虑额定转矩的同时,应将额定的抗剪切性能提高20%左右。

5)改善升船力,提高升船的平稳性,安全性,还可以通过以下工作进行。

改善齿轮升力的控制方式;提高齿轮和桩腿齿条的制造精度;提高船体及升降基础的制造精度;升降船时,控制船体的水平度,桩腿的垂直度。

[1] 中国船级社.海上移动平台入级与建造规范(2005)[M].北京:人民交通出版社,2005.

[2]ANSI/AWS D1.1 2006 钢结构焊接规范[S].

[3]尹树孟,徐长航,陈国明.自升式海洋平台齿轮齿条升降装置有限元分析[J].中国造船,2011(增刊 2):268-274.

[4]孟昭瑛,任贵永.海上自升式平台工作原理和基本特性[J].中国海洋平台,1994,9(6):167-120.

——福船