机械加工过程中假废品的判定

黄杰东(四川职业技术学院图书馆,四川 遂宁 629000)

机械加工过程中假废品的判定

黄杰东

(四川职业技术学院图书馆,四川遂宁629000)

在机械加工过程中,当工艺基准与设计基准不重合时,不仅会带来工艺尺寸链换算,而且还可能产生假废品.假废品是一个合格品零件,假废品处理不当就会带来不必要的浪费和成本的增加.本文分析了机械加工过程中假废品的定义及其产生的原因,推导出了产生假废品的区间;并得出了正确处理机加工过程中假废品的办法.

工艺基准;设计基准;工序尺寸;工艺尺寸链假废品;判定

在机械加工过程中,随着机械加工的进行,加工表面的尺寸以及各表面间的尺寸都在不断地变化,这种变化无论是在零件的机械加工工艺过程中的单一工序内,还是在各个工序之间都存在着一定的联系.因此,在实际生产过程中,通常运用机械加工工艺尺寸链理论来揭示这些尺寸间的联系,并确定其各工序尺寸及其公差.

在机械加工过程中,当设计基准与工艺基准(即工序基准、定位基准和测量基准三者之一,下同)重合时,可以避免工艺尺寸链的尺寸换算,减少基准不重合误差对加工精度的影响,便于直接测量工序尺寸是否达到要求.反之,当设计基准与工艺基准不重合时,就会带来工艺尺寸链的换算,并且还有可能会产生假废品.

但是,在实际生产过程中,要做到设计基准与工艺基准重合,有时候是不可能的或者综合考虑机械加工过程中各个方面的因素是没有必要的.因此,在机械加工过程中,经常会进行机械加工工艺尺寸链的计算,因此就可能产生假废品.

1 假废品的概念

所谓假废品就是指在机械加工过程中,零件的工序尺寸超差(即不合格,工序废品),而零件的设计尺寸合格的零件.由于零件的设计尺寸是根据零件的使用要求而提出的,是零件在机械加工过程中必须保证的.因此,设计尺寸合格的零件就是一个合格零件,假废品零件实际上是一个能够保证其使用要求的合格零件,而不是废品零件.

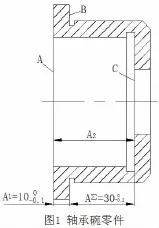

在机械加工过程中,当设计基准与工艺基准不重合时,有些工序尺寸不是零件的设计尺寸,而是在零件的机械加工过程中根据其工艺要求而提出的工艺尺寸,并通过其尺寸链的换算而计算出来的工序尺寸(如图1的尺寸A2).因此,当工序尺寸不是零件的设计尺寸时,其工序尺寸超差并不一定会出现设计尺寸也超差.所以不能由于工序尺寸的超差而判定该零件为不合格零件.

在机械加工过程中,当工艺基准与设计基准不重合时,就无法直接保证零件的设计尺寸,而只能通过其它工序尺寸的直接保证来间接保证零件的设计尺寸要求.因此,需要进行机械加工工艺尺寸链的换算,这就有可能会产生假废品.

例如:如图1所示轴承碗零件,其水平方向的设计尺寸是A1和A∑.但是由于设计尺寸A∑不便于直接测量,不便于作为工序尺寸来直接保证其设计要求,通常通过直接保证其它工序尺寸A1和A2(即工序尺寸A2的大小及其公差由零件加工的工艺尺寸链换算求出)来间接保证设计尺寸A∑的要求.

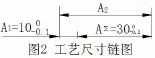

图1所示轴承碗零件的机械加工工艺尺寸链如图2所示,经过零件的工艺尺寸链换算后得mm。

收稿日期:2015-03-31

作者简介:黄杰东(1962-),男,四川蓬溪人,四川职业技术学院副教授,高级工程师.研究方向:机械制造技术、CAD技术和图书情报。

在轴承碗零件的机械加工过程中,当某一零件的实际工序尺寸为A2=40mm时,工序尺寸A2超差0.1mm,则工序尺寸不合格,即为工序废品.而当该零件的另一工序尺寸为时,则该零件的设计尺寸A∑=30mm.即该零件的所有设计尺寸A1=10mm、A∑=30mm都符合要求,该零件就是一个合格零件.

由此可知:虽然轴承碗零件的工序尺寸A2(即零件设计未作具体要求的尺寸)产生了0.1mm的超差,不合格,但是保证零件使用要求的全部设计尺寸A1和A∑都合格,所以该零件就是一个假废品,是一个合格零件.

2 产生假废品的原因

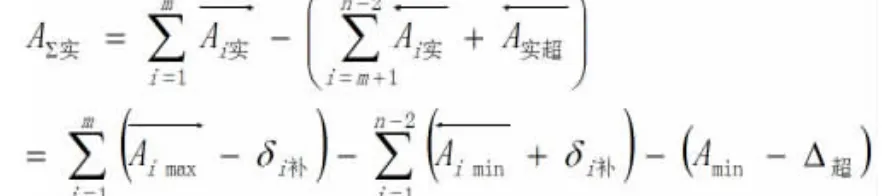

在机械加工过程中,当工艺基准与设计基准不重合时,工序尺寸是间接保证设计尺寸的加工尺寸,是工艺尺寸链的组成环.由于解算工艺尺寸链时一般都采用极限尺寸(即极大极小值法)来进行计算.而在实际生产过程中,零件的合格组成环的实际尺寸(用A实表示)不一定等于其极限尺寸,而在大多数情况下则位于两极限尺寸之间.因此,工艺尺寸链中的每一组成环都为其间接保证的设计尺寸A∑存留了一定的误差补偿量δ补(即δ补=A实-Amin或δ补=Amax-A实).则每个组成环的最大误差补偿量为:

即在机械加工工艺尺寸链中,任何组成环对封闭环的最大误差补偿量等于其尺寸公差.

当某一工序尺寸超差时,其超差量△超与其余组成环的实际误差补偿量δ补都将一起传递给工艺尺寸链的封闭环A∑,而影响间接保证尺寸的封闭环A∑的实际尺寸,最终使工序尺寸超差零件的间接保证尺寸A∑合格,使其成为假废品.

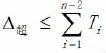

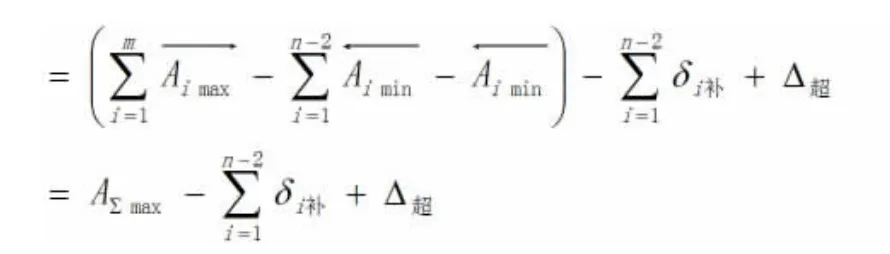

在机械加工工艺尺寸链中,除超差工序尺寸外其余组成环对封闭环的最大误差补偿总量为:

3产生假废品的判定区间

在机械加工过程中,如果将假废品当作废品零件处理,就白白地浪费了零件毛坯生产及其机械加工的工作,从而增加生产成本,给企业带来一定的经济损失.那么,如何有快速效地区分出废品与假废品,这就需要确定产生假废品的判定区间.

由于在机械加工过程中,通常采用极大极小值法来解算其工艺尺寸链.因此,下面采用极大极小值法作为解算工艺尺寸链的方法.

3.1当超差工序尺寸为工艺尺寸链的增环时,产生假废品的区间

当超差工序尺寸为被包容尺寸时,则超差工序尺寸A实超=Amin-△超.

设零件的工艺尺寸链中有n个尺寸环,其中有一个封闭环A∑(即一般为设计尺寸),n-1个组成环,组成环中有m个增环(即用A軋i表示),其余为减环(即用A車i表示).则根据工艺尺寸链极大极小值解算方法的计算公式有:

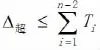

由此可知:在机械加工工艺尺寸链中,当超差工序尺寸的超差量小于等于工艺尺寸链中其余组成环公差之和时,则封闭环的实际尺寸大于等于封闭环的最小极限尺寸(即).故超差工序尺寸的超差量在此范围内的零件均为假废品,否则为真废品.

同理可证:超差工序尺寸为包容尺寸时,产生假废品的区间为:

3.2当超差工序尺寸为工艺尺寸链的减环时,产生假废品的区间

当超差工序尺寸为被包容尺寸时,则有超差工序尺寸确A实超=Amin-△超.

工艺尺寸链的有关参数同上,则根据工艺尺寸链极大极小值解算方法的计算公式有:

当超差工序尺寸为减环时,则有,由公式(1)则可得产生假废品的区间为:

由此可知:在机械加工工艺尺寸链中,当超差工序尺寸的超差量小于等于工艺尺寸链中其余组成环公差之和时,则封闭环的实际尺寸小于等于封闭环的最大极限尺寸(即).故超差工序尺寸的超差量在此范围内的零件均为假废品,否则为真废品.

同理可证:超差工序尺寸为包容尺寸时,产生假废品的区间为:

4 结论

在机械加工过程中,当工艺基准与设计基准不重合时,需进行工艺尺寸链的计算,用直接保证的工序尺寸来间接保证零件的设计尺寸,则有可能会产生假废品.

如果间接保证的设计尺寸的实际尺寸在其零件规定的公差范围内,则此零件是假废品,即合格品零件;反之,此零件则是真废品零件.

[1]杜官将.机械加工过程中的“假废品”现象及探讨[J].机械制造与自动化,2005,(05).

[2]陈思义.加工过程中假废品成因与判识方法研究[J].重庆交通大学学报,2011,(04).

[3]曹建国.工艺尺寸换算中出现的假废品问题分析[J].四川兵工学报,1999,(02).

[4]何七荣.机械制造工艺与装备[M].北京:高等教育出版社,2006.

[5]王先逵.机械制造工艺学[M].北京:清华大学出版社,1987.

[6]哈尔滨工业大学.机械制造工艺学[M].上海:上海科学技术出版社,1980.

[7]赵志修.机械制造工艺学[M].北京:机械工业出版社,1985.

[8]顾崇衔.机械制造工艺学[M].西安:陕西科学技术出版社,1987.

责任编辑:张隆辉

D et erm i nat i onof Fal se W ast e Product s i nM achi ni ngProcess

HuangJiedong

(LibraryofSichuanVocationalandTechnicalCollege,Suining,Sichuan,629000)

In the process of mechanical processing,when the benchmark and the design of the benchmark does not coincide,it will not only bring the process dimension chain conversion,but also mayproducefalsewaste,falsescrapisaqualifiedproductparts,processingwillleadtounnecessary waste and cost increase.In this paper,the definition and the causes of false waste products in machiningprocessareanalyzed,andtheintervalofproducingfakeproductsisderived.

process benchmark;design criteria;process dimension;process dimension chain; falserejection;determination

TH 16

A

1672-2094(2015)04-0150-03