冷轧用带钢质量分析及冷轧前工艺优化

供稿|闫绍维,白连臣,刘作金,刘景元 / YAN Shao-wei, BAI Lian-chen, LIU Zuo-jin, LIU Jing-yuan

冷轧用带钢作为河北唐银钢铁有限公司(简称公司)的主打产品,钢种涉及Q195、Q215、Q235等。高性能的冷轧用带钢产品使用范围涵盖了黑退、镀锌、光亮、冷硬及深冲、拉拔等多个深加工领域。其中黑退带钢是指冷轧带钢直接加热到退火温度,表面颜色由于高温接触空气变黑。光亮带钢和黑退最大的区别在于加热时未与空气接触,用氮气等惰性气体一直保护,表面颜色保持和冷轧带钢一样,还用于表面镀镍等表面处理,美观大方。冷硬带钢则是指冷轧后不退火直接使用的带钢种类。但是,在公司冷轧用带钢投放市场后的使用过程中,先后出现了冷轧起皮、麻坑、带钢尺寸超差、冷轧边浪、断带等质量问题。为提高产品质量,满足市场需求,公司技术部对上述质量缺陷进行了原因分析,并在此基础上对带钢冷轧前的生产工艺进行了改进,不仅解决了质量问题,同时也实现了带钢产品的升级转型,为进一步技术升级奠定了良好的基础。

工艺流程

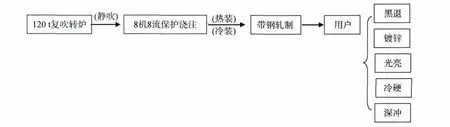

产品出现质量问题时,首要工作是深入剖析其工艺流程。公司的带钢产品规格为(1.37~6.0) mm×(232~358) mm,其中以(2.0~3.5) mm×(295~355) mm规格为主。实行一炉对一机的全保护浇注方式,连铸坯规格为165 mm×(225~280) mm,铸坯以热装为主,部分采取冷装方式轧制。冷轧用带钢生产工艺流程如图1所示。

图1 冷轧用带钢生产工艺流程

质量问题

投入冷轧料市场后,发现带钢存在较明显的质量问题。因而初期的冷轧料产品只能满足黑退的使用要求,在镀锌、光亮、冷硬及深冲、拉拔等多个深加工领域的使用状况不够理想,大大限制了产品的适用范围。

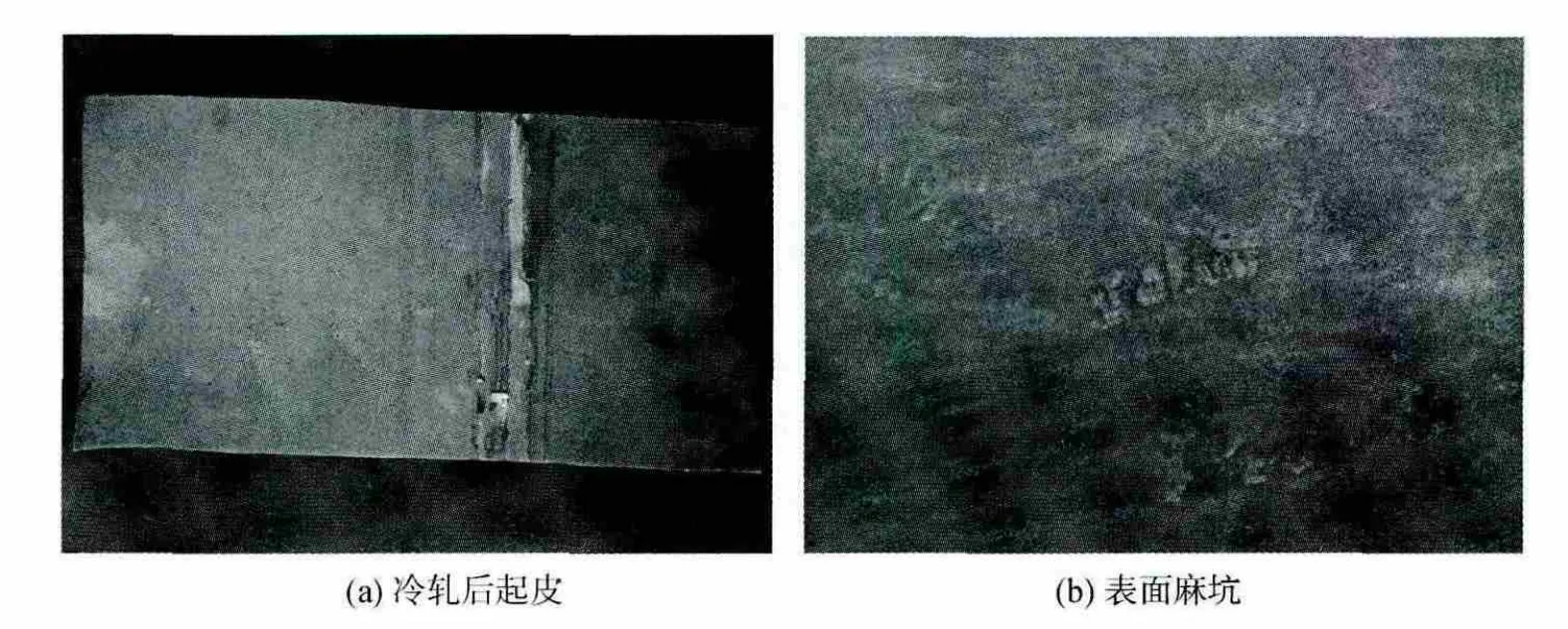

带钢起皮

比较严重的问题当属带钢起皮——在母带经酸洗后,随着冷轧厚度的降低,出现起皮现象,如图2(a)所示。分析其原因为:1)钢中铬、镍等含量过高;2)钢水洁净度不够,需要进一步改进原料结构、优化工艺流程以解决带钢起皮问题。

图2 带钢表面质量问题

表面麻坑

冷轧过程中,带钢表面有时会出现麻坑或凹陷,典型的表面麻坑如图2(b)所示。这种麻坑或凹陷(尤其是宏观形貌没有明显裂痕的连续状凹陷)一般是由于铸坯加热之后热轧之前表面氧化铁皮没有去除干净,热轧过程中氧化铁皮压入带钢表面造成的[1]。

精度较差

带钢产品精度较差主要表现为宽度控制误差范围大和大尺寸带钢三点厚度差不理想两方面。公司带钢生产采用的是三段连续式加热炉,钢坯出加热炉时存在明显的黑腰现象,从而导致产品通条差控制不精确。另外,公司宽带钢生产采用强展轧制模式热轧165 mm×280 mm断面钢坯是造成三点厚度差不理想的主要原因。

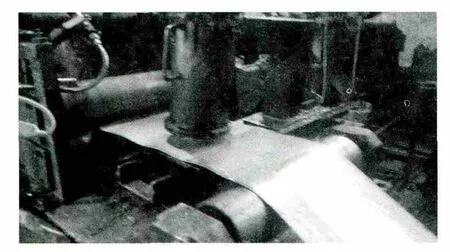

冷轧边浪

在单机架冷轧过程中,带钢出现“边浪”现象,主要表现为带钢边部不平整,呈现波浪状起伏。部分波浪严重的带钢甚至出现边部裂纹,导致轧制过程中出现断带问题。冷轧边浪如图3所示。

图3 冷轧边浪照片

取样分析

为深入分析冷轧用带钢产生质量问题的根本原因所在,分别提取出现边浪问题的带钢及轧制情况较好的带钢为样本,进行成分、硬度、金相等比对分析。

成分与硬度

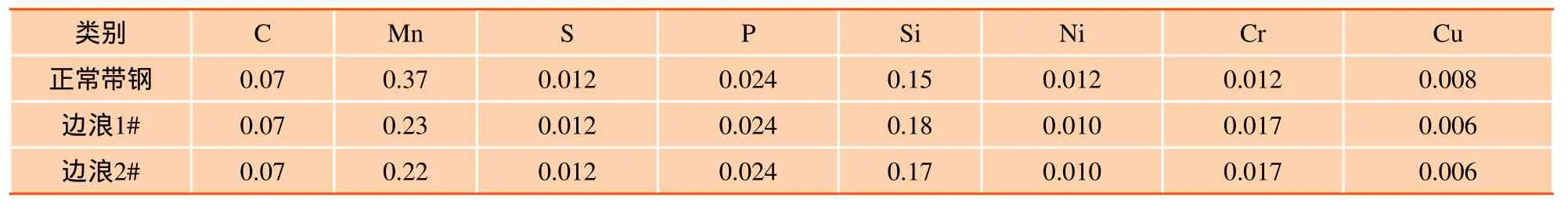

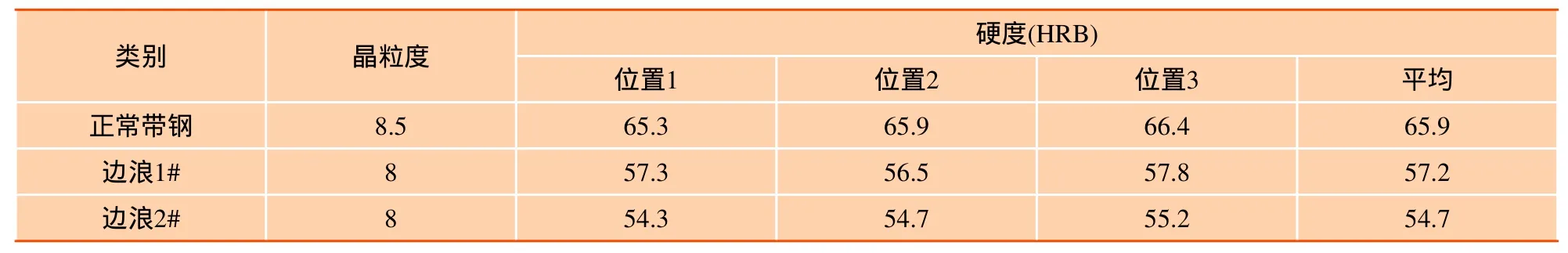

从表1可以清晰地看到,材质中除了Mn含量有较大差异,其余各元素含量都差别不大。出现边浪的1#和2#带钢试样与正常带钢试样相比,材质中Mn的含量比正常试样低,分别低了0.14%和0.15%。

Mn作为强度贡献元素,一般认为Mn含量越低,带钢硬度应越低。硬度分析实验结果也验证了此观点,详见表2。

表1 带钢成分(质量分数)%

表2 带钢硬度实验结果

从表2的实验结果看,正常带钢平均硬度值为HRB65.9,分别比出现边浪的1#和2#试样高出8.7和11.1。同时正常带钢的晶粒度为8.5级,比边浪试样高0.5级。因此,边浪试样与正常试样相比,存在硬度低、晶粒度小的特点。

金相分析

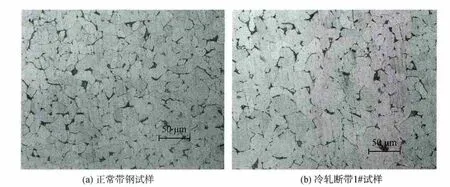

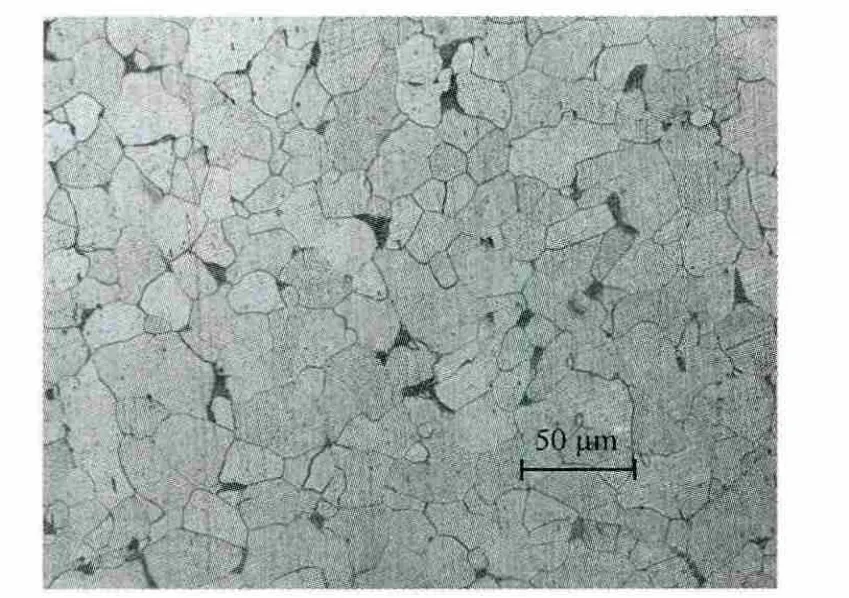

从图3可以清楚地看出,产生边浪的带钢存在珠光体偏多并沿晶界分布的情况,初步分析认为有可能是冷却速度偏快引起的,但在采取缓冷措施后边浪缺陷仍未消除,由此发现[Mn]含量对带钢组织具有重要影响。

改进措施

成分调整

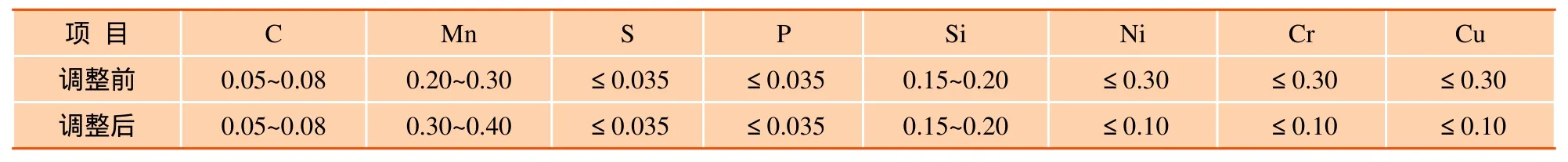

通过对样本及各项检验结果的分析,发现Mn含量是决定冷轧带钢质量的重要因素。Mn含量偏低,在现有工艺条件下容易造成铁素体、珠光体组织结构不合理,使得轧制过程中带钢中心与边部延伸率不同,进而在冷轧过程形成边浪,严重的还会出现边裂或边部毛刺现象。在连续轧制的张力作用下,边裂进一步扩展,最终造成了冷轧断带现象。另外,适当提高钢中Mn的含量,能促进A3和A1温度下降[2],有利于提高钢材塑性及改善加工成型性。因此,为了提高冷轧用带钢的质量,提高了其中Mn的含量,具体成分调整情况如表3所示。

成分调整后,通过金相分析,带钢组织获得一定改善,再未出现冷轧边浪和断带问题,如图4所示。

转炉工艺改进

钢水洁净度及微量元素含量对带钢深加工性能有重要影响。因此,对转炉工序进行工艺优化改进,提高钢水洁净度。

1) 严格铁水及原料成分要求。为提高钢水纯净度,对带钢产品用铁水、铁块等原料成分提出了更为严格的要求。控制Cr、Ni等元素含量,限制钢中[Cr]≤0.10%、[Ni]≤0.10%、 [Cu]≤0.10%,减轻微量元素对钢加工性能的影响,解决了带钢起皮问题。

2) 改造吹炼氧枪。为降低终点氧含量,提高钢水洁净度,开发研制了集中流束氧枪。利用比传统氧枪更为集中的氧气流束,减少反应区散热,提高氧枪冲击区温度,降低钢水终点氧化性,有效减少冷轧用带钢的钢中夹杂物,提高钢水内在质量。

3) 提高吹炼终点高拉碳率和钢水温度合格率。在带钢冶炼中,采用高拉补吹法,保证终点高拉碳比例不得小于85%,避免由于后吹造成钢水洁净度差。同时,对低碳炉次采取增碳剂预脱氧的方式,减少固态夹杂物生成量,提高钢水洁净度水平。

4) 加强炉后处理。转炉出钢后的静吹工艺是促进钢中夹杂物上浮的有力措施。适当延长静吹时间,有利于提高钢水洁净度。将带钢静吹时间由过去2 min提高至5 min,达到了进一步深脱氧和改善钢水可浇性的目的。同时对钢水进行钙处理,硅钙线加入量0.40 kg/t,促进夹杂物变性。将钢中氧含量由[O]≤80×10-6调整为[O]≤70×10-6,有效提高了钢水的洁净度,提高了带钢加工性能。

图3 金相照片

表3 冷轧带钢成分调整情况(质量分数)%

图4 成分调整后带钢金相组织

连铸工艺改进

改善连铸坯质量,以等宽轧制和无缺馅铸坯为目标,提高带钢尺寸精度,减少质量缺陷。

1) 铸坯断面改造,实现带钢等宽轧制。进行铸坯断面改造,增设165 mm×330 mm断面铸坯用于325~355 mm系列带钢生产,不仅避免了带钢采用强展工艺的先天缺陷,带钢厚度三点差也由0.08 mm减小到0.05 mm以下,尺寸精度获得明显改善。

2) 气水雾化改造,改善铸坯质量。自行设计改造了连铸气水雾化冷却系统,降低了对水质的要求,冷却均匀性大大提高,铸坯外观及内在质量获得明显改善,缩孔、中心疏松等各类缺陷基本杜绝。

3) 高液面恒拉速操作,保证铸坯洁净度。为减少浇注过程中液面和拉速波动造成的钢水二次污染,规定连铸过程中间包液面高度必须保持在400 mm以上,拉速波动不得大于0.2 m/min,杜绝低液面浇注和拉速波动,使得铸坯洁净度得到有效保证。

带钢工艺改进

1) 改善通条差。将带钢精轧导卫板由过去比规格宽度多10 mm调整为比规格宽度多6 mm,并在0立和0平、0平和1立中间采用微堆轧制、合理分配三架立轧机的压下量等措施,提高了通条宽度精度,带钢通条差由原来的5~8 mm降低到1~4 mm。

2) 改善三点差。将中间过程坯厚度控制在36 mm以下,同时将轧辊肖氏硬度指标由HS76提高至HS80,减轻精轧辊工作负荷与轧辊磨损,带钢三点差由0.10 mm减小至0.05 mm。

3) 改善铸坯加热均匀性。严格控制加热炉均热段温度1200℃~1300℃,开轧温度≥1150℃ (钢温)。提高加热质量,使钢坯断面及长度方向温度受热均匀,特别要求165 mm×330 mm坯型热装时不大于75根/h,冷装时不大于55根/h。加强保温缓冷措施,冬季生产时粗轧后必须加盖不少于5组保温罩,以避免急冷对板型和钢组织造成的不利影响。

4) 规范高压水除鳞。在铸坯出加热炉进粗轧或精轧前,分别设置1道高压水除鳞装置,去除铸坯表面氧化铁皮,有效解决了带钢冷轧麻坑缺陷。

结束语

通过工艺改进,有效提高了冷轧用带钢质量。

1) 提高钢中Mn含量,在0.20%~0.30%基础上提高0.10%后,带钢冷轧边浪和断带问题得到有效解决。

2) 带钢中微量元素含量高会造成起皮现象,通过降低原料中微量元素含量,这一问题得到解决。

3) 在转炉工序采取开发集中流束氧枪,延长带钢静吹时间;在连铸工序进行气水雾化改造,高液面恒拉速控制,使得铸坯质量有效改善,带钢产品在镀锌、光亮、冷硬及深冲、拉拔等多个深加工领域使用效果良好。

4) 调整带钢精轧导卫精度,采用微堆轧制及合理分配三架立轧机的压下量等措施,改善带钢通条差。

5) 控制中间过程坯厚度,提高轧辊肖氏硬度指标,实现三点差的改善。

6) 规范高压水除鳞,有效解决带钢冷轧麻坑缺陷。

[1] 栾兆亮,焦 红,张玉华,等. 热轧低碳带钢实物质量分析与提升.山东冶金,2007(6):40-43.

[2] 吴承建,陈国良,强文江. 金属材料学. 北京:冶金工业出版社,1995.