浅谈球团烟气脱硫石膏的资源化利用

供稿|王继全,隋延力,李琴,董广乐,牟维国,宋均平,雷远坤,刘曙,毛少波,/WANG Ji-quan,SUI Yan-li, LI Qin, DONG Guang-le, MOU Wei-guo, SONG Jun-ping, LEI Yuan-kun, LIU Shu, MAO Shao-bo

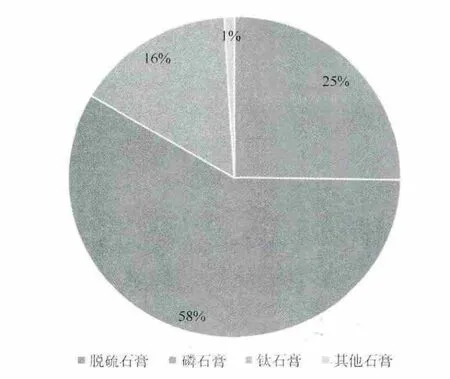

我国矿产资源种类丰富,总储量较高,保证了中国经济的快速发展。但在整个开采过程中,除了得到纯度较高的目标资源外还会同时产生大量的工业副产物,其中就包括球团烟气脱硫石膏。为实现节能减排,降低燃煤烟气中二氧化硫等有害气体对大气的污染,对球团矿进行烧结的过程中,通常采用石灰(石灰石)/石膏湿法烟气脱硫工艺对烟气进行脱硫,最终得到的产物即球团烟气脱硫石膏。据统计(图1),至2014年,我国工业副产石膏总量约5亿t,其中脱硫石膏约1.3亿t[1]。如此巨量的脱硫石膏如果得不到充分合理的利用,不仅要占用大量的土地堆放,而且会成为转换了形态的污染源—— 固体废弃物再次污染环境,陷入治污又生污的恶性循环。

图1 2014年我国工业副产石膏构成

目前欧洲各国及日本的脱硫石膏已经基本实现全部回收利用[2]。虽然中国的脱硫石膏排放量和综合利用量在全球均排名第一,但综合利用率却仅为72%,远低于上述国家的水平。根据《国民经济和社会发展第十三个五年规划纲要》提出的“要加快资源循环利用产业发展,加强矿产资源综合利用,鼓励产业废物循环利用,完善再生资源回收体系和垃圾分类回收制度,推进资源再生利用产业化。开发应用源头减量、循环利用、再制造、零排放和产业链接技术,推广循环经济典型模式。”以脱硫石膏为例,中国的脱硫石膏综合利用压力较大,今后应该加大脱硫石膏产品的开发力度,突破相关技术问题,实现脱硫石膏100%替代天然石膏为原料生产石膏产品。

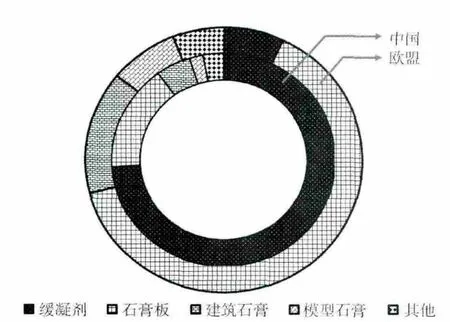

国外发达国家主要利用脱硫石膏生产高附加值产品,如石膏板、自流平石膏等,而国内水泥缓凝剂、建筑石膏粉等高附加值产品的生产尚未形成规模。从2014年中国与欧盟脱硫石膏产品所占比例的对比(见图2)可见,国内对利用脱硫石膏生产石膏板及模型石膏的应用相对较少。这主要是由于脱硫石膏某些性质与天然石膏存在差异,而国内长期以天然石膏为原料进行生产,导致在用脱硫石膏直接替代天然石膏时出现工艺不匹配,而对设备进行改造则又增加了生产成本,造成国内在脱硫石膏生产高附加值产品方面迟迟不前。

图2 2014年中国与欧盟脱硫石膏产品所占比例对比

相关研究

目前为止,国内外的研究人员对脱硫石膏进行了大量的研究,利用脱硫石膏制备了α-高强石膏、纸面石膏板、水泥缓凝剂及土壤改良剂等,并研究了各种工艺条件及添加剂对产品性能的影响,这些工作对于推动脱硫石膏资源化利用,实现脱硫石膏向高附加值产品的转化意义重大。

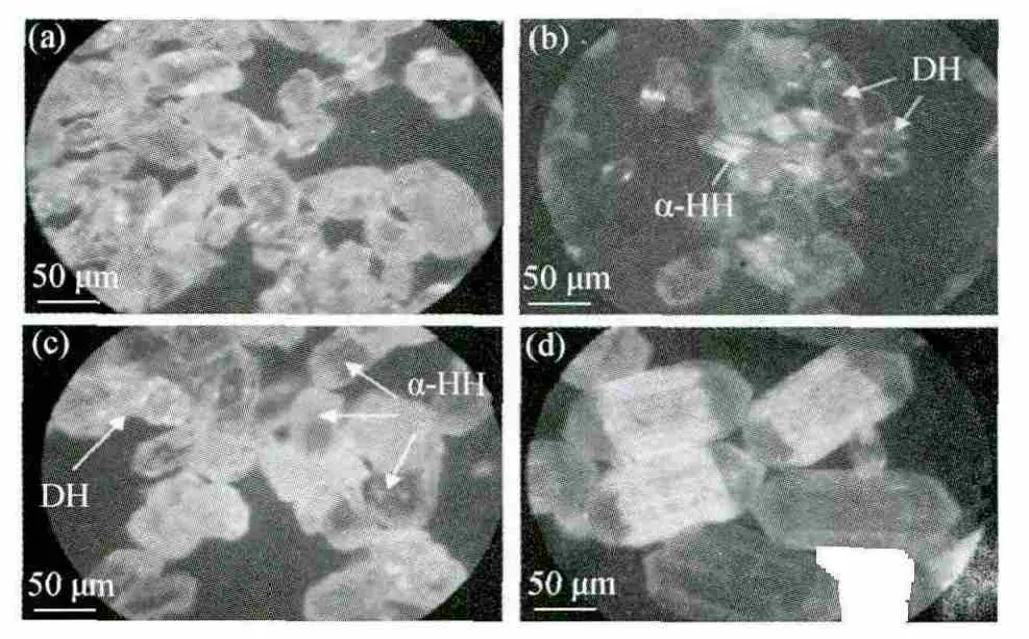

图3 不同反应时间α-CaSO4·0.5H2O生长形貌对比:(a)0h;(b)2h;(c)3.5h; (d)5h

α-高强石膏

α-高强石膏是二水石膏在一定实验条件下脱去3/2个结晶水后形成的半水石膏(α-CaSO4·0.5H2O),通常采用蒸压法和水热法制备得到的。张巨松等[3]从理论角度分析α-高强石膏的形成机理,并采用加压水溶液发研究了α-CaSO4·0.5H2O在不同介质中的生长形态,认为纯水介质中自由生长成针状产物,在硫酸(盐) 介质中宽度生长被加速而长度生长被延缓,在有机酸盐介质中生长速度延缓、其“结晶中心”是以二水石膏转变为半水石膏后的晶体为主。Baohong Guan等[4]采用常压盐法制备了短柱状α-CaSO4·0.5H2O,如图3所示,实验条件为常压下94℃的Mg-K-Ca的氯化盐混合溶液,并研究了反应时间对转晶效果的影响,结果显示反应5~6 h后,α-CaSO4·0.5H2O纯度可达95%,石膏的干燥抗压强度大于30 MPa。胥桂萍等[5]采用常压盐溶液法制备了α-CaSO4·0.5H2O,并研究了盐溶液种类表面活性剂种类和pH对半水石膏生长形态的影响,结果显示采用复合表面活性剂(丁二酸和柠檬酸三钠),氯化盐中以MgCl2溶液为盐溶液,控制pH在3~4时所得到的晶形为短粗状,且形状较为规整。本课题组利用加压盐溶液法制备了α-CaSO4·0.5H2O,并研究了盐溶液浓度、反应温度和转晶剂种类度等对转晶效果的影响,结果显示在140℃当盐溶液质量分数为15%,并同时添加B和C两种转晶剂时转晶效果最好,高强石膏的抗压强度可达45 MPa以上。

纸面石膏板

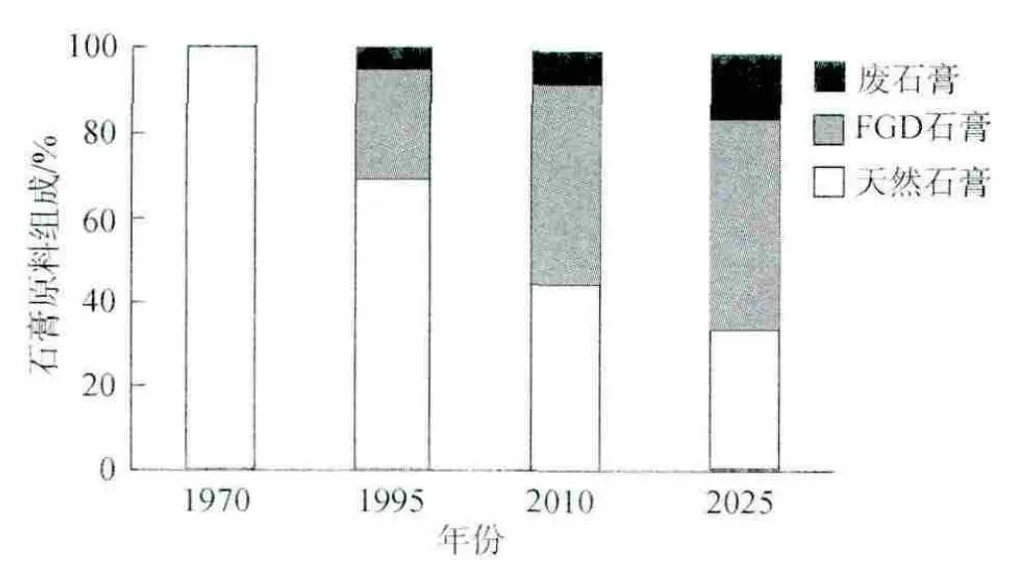

20世纪70年代以前国内外均采用天然石膏生产石膏板,而到1995年天然石膏在石膏板原料中所占比例为70%,2010年则下降到45%,这标志着在 全球石膏板制造业中,脱硫石膏与废石膏的耗用量已开始超过天然石膏。据一些专家的预测,2025年此值有可能进一步下降到33%左右[6],如图4所示。

图4 1970—2010年全球石膏板制造业石膏原料组成的变化及对2025年的预测

纸面石膏板所需要的石膏原料需要经过煅烧处理转化为半水石膏(β-CaSO4·0.5H2O)才可使用,β-CaSO4·0.5H2O虽然没有α-CaSO4·0.5H2O强度高,但制备工艺较为简单,且所制备的石膏板强度可以达到使用要求。国内外通常采用气流干燥、连续炒锅、气流干燥煅烧一体化、Delta磨煅烧、直烧式回转窑等工艺生产β-CaSO4·0.5H2O[7]。贾同春等利用沸腾炉等设备,采用特殊的煅烧工艺和适当的添加剂,以100%脱硫石膏为原料,生产出了产品质量符合GB/T 9776—88的建筑石膏粉,其半水石膏含量73%~80%,结晶水为5.5%~6.0%,2 h抗折强度为2.9~3.2 MPa,与天然石膏的抗折强度2.6~3.0 MPa相近。本课题组对脱硫石膏在190℃进行真空干燥处理得到β-CaSO4·0.5H2O,并创新性的提出利用凝胶注模方法制备了抗折强度达到7.2 MPa,密度1.0 g/cm3的纸面石膏板样品,其力学性能远高于其他相关报道,可满足高性能石膏板的使用要求。

水泥缓凝剂

水泥缓凝剂所需要的石膏为二水石膏(CaSO4·2H2O),虽然脱硫石膏的主要成分同为CaSO4·2H2O,但由于脱硫石膏通常是通过湿法烟气脱硫工艺得到的,其含自由水较多,如果直接使用容易造成下料口堵塞,通常在使用前需要对其低温烘干以得到干燥细粉。江集龙等[8]分别以脱硫石膏和天然石膏为缓凝剂添加到水泥中,对比两者的缓凝效果,结果显示脱硫石膏用作水泥缓凝剂,对水泥的性能无不良影响,其各项技术指标均符合国家标准,且脱硫石膏与天 然石膏价格相差约100元/t,以年产65万t水泥规模,掺量按4%计算,每年降低成本260万元。张丽萍[9]分别将不同产地的脱硫石膏与天然石膏按不同比例混合作为水泥缓凝剂,结果显示与纯天然石膏相比,缓凝效果差别不大,但添加脱硫石膏的水泥力学性能更高,因此脱硫石膏做水泥缓凝剂技术上完全可行。本课题组也对脱硫石膏作为水泥缓凝剂进行了研究,分别在不同温度(50℃、100℃、150℃、200℃)对脱硫石膏进行处理,结果显示,50℃处理得到的脱硫石膏缓凝效果最好,其他温度的缓凝效果不明显。分析认为温度过高生成了部分β-CaSO4·0.5H2O,水泥加水混合后,β-CaSO4·0.5H2O发生水化硬化反应,反而缩短了水泥的凝结时间。我们发现在添加脱硫石膏的同时加入质量分数4%的硫酸铝,得到的水泥抗压强度更高,抗压强度能达到38.5 MPa。

此外,也有用脱硫石膏作为土壤改良剂的研究。肖国举等[10]以河套地区碱化土壤为研究对象,选择脱硫石膏作为土壤改良剂,以降低土壤碱化度和总碱度为目的,结果显示在轻、中、重度3级碱化土壤上脱硫石膏最佳施用量分别为l2529.5、17256.0、23563.5 kg/hm2。

技术分析

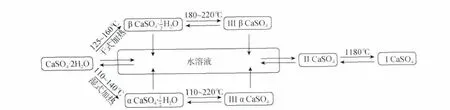

脱硫石膏球团烟气脱硫石膏与天然石膏主要成分均为二水硫酸钙(CaSO4·2H2O),在分析脱硫石膏资源化利用过程中遇到的各种问题时,可以参考二水石膏的特性,如它的脱水过程和变体之间转换的实验条件等,如图5所示[11]。

图5 二水石膏脱水转化过程示意图

二水石膏(CaSO4·2H2O)为单斜晶系,由Ca2+和组成的离子结合层与水分子层交替形成的一种层状结构,Ca2+和离子之间相互紧密结合,较之同水分子结合要牢固得多。水分子分布在晶面{012}上。离子结合层内部,由正、负离子的相互作用产生结合力,在水分子内部,由偶极子与偶极子相互作用产生结合力;水分子层与离子结合层之间,则是由离子与偶极子相互作用产生结合力。因此,在自然状态下二水石膏结构稳定。但在加热过程中,由于水分子层以及分子层与离子层之间结合力较弱,水分子易于脱出而使结构转变成各种脱水相。

α-CaSO4·0.5H2O

α-CaSO4·0.5H2O是CaSO4·2H2O在大于一个大气压的水热环境下进行脱水,其按照溶解析出机理转变而成,由于反应完全在液相中进行,晶体发育较好,晶粒完整、致密、粗大。在使用时,α-CaSO4·0.5H2O与水发生水化硬化反应,其需水量较小,胶结体之间的水分少,干燥后形成的空隙少,相应的材料的强度就要高。此外,α-CaSO4·0.5H2O晶体的生长形态因实验条件不同可以为针状、棒状和板状等各种形状,形状不同会造成需水量不同,通常长径比接近1时需水量最小。实验表明,可以通过添加转晶剂来改变长径比,转晶剂可以选择性吸附在石膏晶体的不同晶面上,从而改变不同方向上的晶体生长速度;可以通过向水溶液中添加有机盐、无机盐和复合盐,来改变Ca2+和的溶解度,同样可以实现对晶体生长速度的控制。由于α-CaSO4·0.5H2O的水化硬化产物具有较高的力学性能,通常被用于生产高强石高模、齿科超硬石膏、铸造石膏等。

β-CaSO4·0.5H2O

β-CaSO4·0.5H2O是CaSO4·2H2O在常压或低压干燥环境下进行脱水生成的。此环境下脱水速度较快,生成的β-CaSO4·0.5H2O的晶体形状不规则、结构疏松。在水化硬化过程中需水量较大,干燥后胶结体间空隙较多,力学强度较低。但由于其反应条件较α-CaSO4·0.5H2O简单,易于实现,其使用量较大,通常被用于生产石膏板、石膏砌块、粉刷腻子等。

CaSO4·2H2O

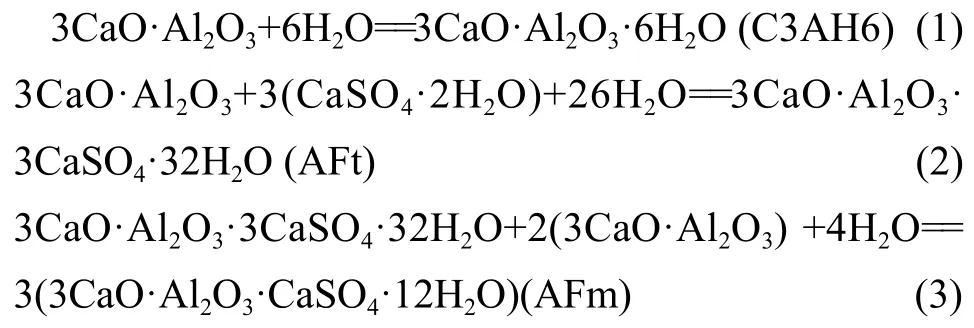

脱硫石膏中的主要成分为CaSO4·2H2O,而CaSO4·2H2O可以影响水泥的水化硬化过程从而改变水泥的初凝、终凝时间,因此被大量用作水泥的缓凝剂。其作用机理是:在常温下,铝酸三钙水化生成的水化铝酸三钙(C3AH6)为立方晶体;在有石膏存在时,铝酸三钙开始水化生成高硫型水化硫酸钙(AFt),又称钙矾石,是难溶于水的针状晶体,包围在熟料颗粒周围,形成“保护膜”延缓水化;当石膏耗尽时,铝酸三钙还会与钙矾石反应生产单硫型水化硫铝酸钙(AFm),单硫型水化硫铝酸钙为板状体。

综上所述,利用球团烟气脱硫石膏生产各种石膏产品在技术上是完全可行的,在应用中遇到的问题也可以通过技术改进来解决。

建议

在工业发达国家已经较好地解决了脱硫石膏的资源化利用问题,并在增加劳动就业,减少环境污染和提供优良建筑制品方面取得了良好效果,这对我国脱硫石膏资源化利用起到启示作用,建议:

1) 颁布明确的法律法规,制定统一的行业标准,对脱硫石膏的生产、运输、开发利用等步骤进行指导和规范,促进产业健康发展。

2) 加大对脱硫石膏资源化利用的支持力度,例如减免税收、对新技术进行奖励等鼓励政策。

3) 努力实现装备的国产化。目前许多关键装备还依靠进口,极大地限制了产业化的发展。因此加大开发力度,突破关键技术,提高国产设备的生产率就显得十分重要。

4) 通过提高脱硫石膏产品的附加值,加大对高档石膏产品的开发力度。

[1] 中国建材联合会石膏建材分会. 石膏行业发展现状分析. 江苏建材, 2015(2): 56.

[2] 潘荔, 毛专建, 杨帆. 中国燃煤电厂脱硫石膏综合利用研究. 设备监理, 2015(4): 40-43.

[3] 张巨松, 郑万荣, 范兆荣, 等. α半水石膏晶体生长习性的探讨. 沈阳建筑大学学报(自然科学版), 2008, 24(2): 261-264.

[4] Baohong Guan, Bao Kong, Hailu Fu.Pilot scale preparation of acalcium sulfate hemihydrate from FGD gypsum in Ca–K–Mg aqueous solution under atmospheric pressure. Fuel, 2012(98): 48-54.

[5] 胥桂萍, 张婷, 田君. FGD 石膏制α半水石膏改性研究. 能源与环境,2007(4): 10-13.

[6] 姚武, 吴科如. 智能混凝土的研究现状及其发展趋势. 新型建筑材,2000(10): 22-24.

[7] 贾同春, 翟学雷, 赵秀云. 脱硫石膏在纸面石膏板生产中的应用. 建筑石膏与胶凝材料, 2004(08): 15-16.

[8] 江集龙, 刘惠章. 脱硫石膏替代天然石膏生产P·Ⅱ42.5R水泥. 水泥工程, 2008(2): 79-80.

[9] 张利萍. 烟气脱硫石膏作水泥缓凝剂的应用研究. 河南建材,2009(1): 73-75.

[10] 肖国举, 罗成科, 张峰举, 等. 燃煤电厂脱硫石膏改良碱化土壤的施用量. 环境科学研究, 2010, 23(6): 762-767.

[11] 王小飞, 刘伦, 马鹏军. 火电厂脱硫石膏及其综合利用. 神华科技,2009, 7(6): 42-45.