高温舵气进入舵机舱过程仿真与流动机理分析

李斌*,王学占,刘仙名,2

1.中国空空导弹研究院,洛阳 4710092.航空制导武器航空科技重点实验室,洛阳 471009

高温舵气进入舵机舱过程仿真与流动机理分析

李斌1,2,*,王学占1,刘仙名1,2

1.中国空空导弹研究院,洛阳471009

2.航空制导武器航空科技重点实验室,洛阳471009

采用计算流体力学(CFD)方法研究了火箭发动机工作拖尾段高温发动机燃气进入舵机舱的物理现象。结合导弹实际飞行弹道参数变化特点和超声速流场扰动不向前传递的空气动力学理论,提出了简化而不失真的非定常流场仿真方案,显著缩短了仿真周期;复现了某型导弹实际飞行时舵机舱先被“抽气”再进高温燃气的动态过程,并分析了高温发动机燃气进入舵机舱的流动机理,即在发动机工作段,导弹底端面压强低于舵机舱内压强,舵机舱被“抽气”,在拖尾段随着燃烧室总压降低,喷口附近的马赫盘向导弹底端面移动,使导弹底端面压强增大且高于舵机舱内压强,高温燃气进入舵机舱烧毁电路致使导弹折断;明确了某型导弹折断故障产生的诱因,提出了改进措施和检测方法,并得到了大量飞行靶试的验证,解决了舵机舱热防护结构可靠性问题。

火箭发动机;导弹;超声速;非定常流动;计算流体力学

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

热防护密封结构的可靠性是飞行器总体设计中非常重要的指标[1],美国航天飞机“挑战者”就是因密封圈失效导致飞行任务失败,给航天发展带来了巨大的损失,此后的美国“RSRM”项目为确认密封结构的安全可靠性,进行了大量的测试[2]。正常式气动布局空空导弹的舵机舱布置在弹体尾部,舵机舱与发动机尾喷管之间存在结构缝隙,需要考虑采取密封措施。对于空空导弹而言,密封措施的可靠性主要面临着两个挑战:①在空空导弹发动机工作时,发动机产生的高温燃气;②空空导弹在挂飞时经历长时间振动和飞行高度变化带来的巨大温差[3]。

在对某型空空导弹折断残骸进行仔细观察后,发现舵机舱控制电路板上沾有深色附着物。经理化分析确认该附着物含有较多的Al、Si、Cl元素,与发动机燃烧产物部分成份一致,因此根据工程经验推断舵机舱与发动机尾喷管间的密封结构失效,发动机高温尾烟进入了舵机舱烧毁电路板致使导弹失控,导弹飞行攻角急剧增大,作用在导弹上的载荷超过设计值,引起导弹折断。为验证该推断,笔者调研了大量的文献,但由于该类问题的敏感性,公开报道的资料极少,从公开资料来看,一个可借鉴的经验是:德国和瑞典联合研制的大型探空火箭“Maxus”在发射时,由于尾喷管保护罩的存在使主发动机排出的高温燃气进入保护罩内部,烧穿液压管路导致发射失败[4],Loh等采用二维轴对称定常流动仿真研究了该现象,并给出了发动机高温燃气进入保护罩内部的流动示意图[5]。与Loh等研究尾喷管与其保护罩之间的开放式空腔不同,本文采用三维非定常仿真方法研究空腔通过窄缝与外部气流的交换过程,模型更加复杂,方法更合适,得到的结果也更全面。文献[6]对高速气流横掠过缝隙-腔体典型密封结构的非定常过程进行了数值模拟,总结了密封结构内温度等参数变化规律,但在该项工作中仍是采用二维模型,并且没有发动机羽流干扰流场。

为复现导弹空中飞行时发动机高温燃气进入舵机舱的过程,并明确发动机尾烟何时进入以及如何进入舵机舱等关键问题,根据飞行条件开展了导弹非定常尾流场数值仿真工作。但非定常仿真所需的巨量计算时间与型号研制要求的快速反馈以及现有硬件资源相互矛盾,为此仔细分析弹道特点,并结合空气动力学理论提出了简化而不失真的非定常尾流场仿真方案,显著缩短了非定常仿真周期。在此基础上,本文分析了发动机高温燃气进入舵机舱的流动机理以及舵机舱电路板处气体的温度,研究了弹道条件和缝隙尺度的影响,提出了密封有效性的检测指标等关键问题。

1 计算方法

1.1计算模型

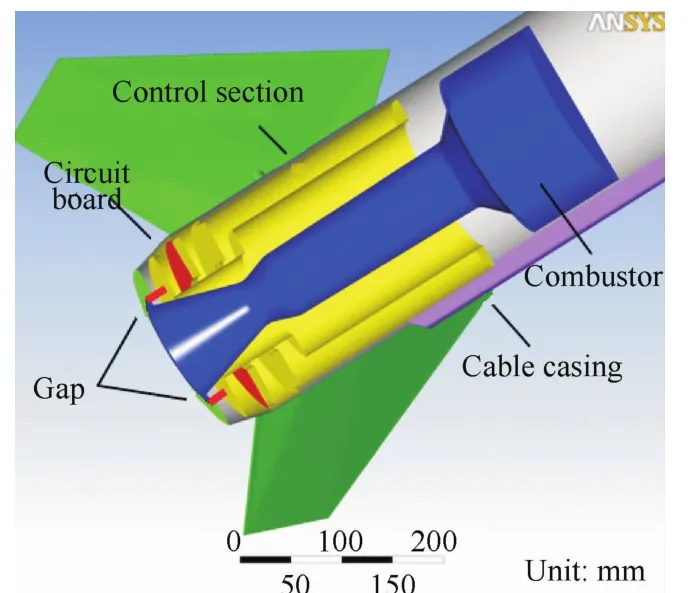

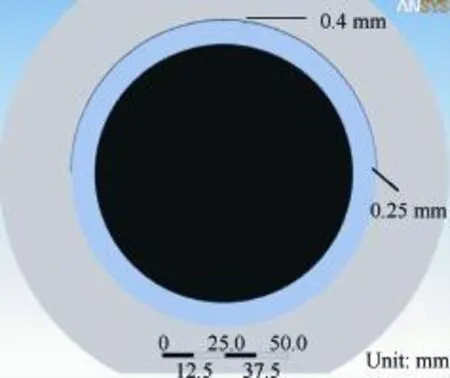

以某型空空导弹几何外形建模,模型包括固体火箭发动机和舵机舱。建模时,在分析了主次要影响因素后,将舵机舱内部复杂结构进行了等效体积简化,但保留了关键的电路板结构,如图1所示。在舵机舱壳体与尾喷管间设置一缝隙,并使该缝隙呈月牙形分布,该缝隙连通导弹底端面和舵机舱内部,如图1和图2所示。缝隙的最大和最小高度分别为0.4 mm和0.25 mm,连通舵机舱与导弹底端面缝隙的长度均为25 mm。

图1 计算模型Fig.1 Computational model

上述计算模型给流场仿真带来了两方面的难题:①几何模型复杂,计算域特征尺度相差万倍;②流动现象复杂,含来流与发动机羽流场干扰、空腔流动(舵机舱)和窄缝流动。

图2 舵机舱与尾喷管间的缝隙形式Fig.2 Gap between control section and exhaust nozzle

1.2控制方程组

控制方程为任意坐标系下守恒型的雷诺平均方程组[7-8],具体表达式为

式中:Q为守恒通量;F、G 和H为对流项;Fv、Gv和Hv为黏性项;t为时间;ξ、η和ζ为坐标系的3个方向;Re为雷诺数。

控制方程组中对流项采用TVD(Total Variation Diminish)格式离散,黏性项采用中心差分格式,采用当地时间步长和多重网格技术加速收敛,非定常仿真时采用双时间步求解[7]。湍流模型为Menter-SST[9]模型。

1.3边界条件

仿真所用到的边界条件分为远场边界条件(即无反射远场边界条件)、固壁无滑移绝热边界条件和对称边界条件,其中远场边界条件由基于一维流动特征关系式的局部一维Riemann不变量方法推得。

发动机入口给定为总压与总温条件,且随发动机工作时间变化。

在非定常仿真中还用到了Profile边界条件,即指定参数型边界条件。

1.4初始条件

定常仿真时将远场参数作为外流场初始条件,舵机舱内压强与温度采用远场参数,速度设定为一小量。非定常仿真时将定常仿真结果作为初始流场。

1.5坐标系定义

本文采用的坐标系定义如下:坐标原点位于导弹头部尖点,x轴正向指向弹体尾部,y轴向上为正,z轴正向由右手定则确定。

本文中以舵机舱内监测点x向速度小于零作为判断舵机舱开始进高温燃气的依据。

2 仿真条件

2.1计算网格

采用半模网格仿真,包含结构/非结构化混合网格约630万,壁面法向第一层网格的y+<300,符合采用壁面函数的要求。为提高复杂表面外形边界层黏性捕捉精度,在舵轴处采用了先进的各向异性网格技术[10]。在舵机舱这类空腔流动中,由于流动速度较低且不需要捕捉黏性,采用了非结构网格,但在电路板附近仍是结构化网格,如图3和图4所示。

图3 舵轴处各向异性网格Fig.3 Anisotropic mesh on hinge

2.2发动机参数

发动机高温燃气进入舵机舱至少需要3个必要条件;①在舵机舱与导弹底端面存在结构缝隙;②舵机舱内压强低于导弹底端面压强;③导弹具有一定的飞行速度。显然,只需通过理论分析或流场仿真证明存在舵机舱内压强低于导弹底端面压强的状态,且发动机未完全熄火,则高温燃气会进入舵机舱。

图4 缝隙与监测点A、B和CFig.4 Gap and monitor points A,B and C

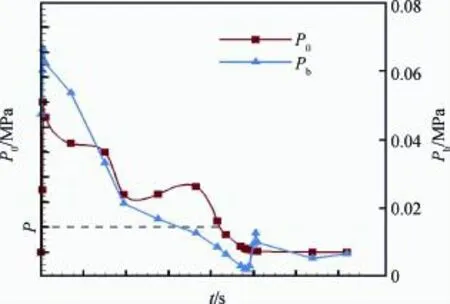

本文首先根据理论分析给出,在发动机工作的拖尾段(定义为发动机燃烧室总压P0小于P之后至完全熄火之前,见图5),导弹底端面压强Pb随发动机燃烧室压强P0曲线非单调变化,而是先下降再升高,这就可能使导弹底端面气体进入舵机舱。当然这里隐含了舵机舱与发动机尾喷管间缝隙足够大、舵机舱内压强与导弹底端面压强能够瞬态平衡的假设。

图5 导弹底端面压强与火箭发动机内总压Fig.5 Pressure at missile base and total pressure inrocket engine

根据舵机舱内与导弹底端面压强瞬态平衡的假设,从发动机工作进入拖尾段时刻t=9 s开始进行非定常仿真,至发动机工作结束。

2.3飞行参数

在发动机拖尾段,实际飞行弹道有两个显著的特点。

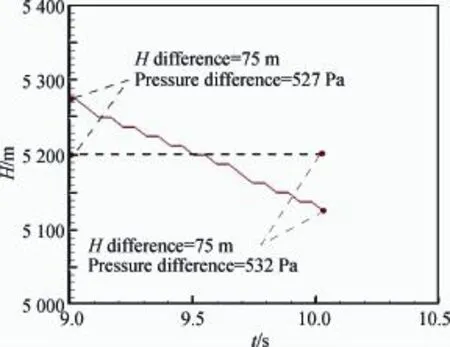

首先是飞行高度、马赫数和攻角变化非常小,本文据此简化为固定来流条件,其中飞行高度H=5.2km,飞行马赫数为3.4,飞行攻角与舵偏角皆为0°。本文简单分析了简化条件对导弹底端面压强的影响,根据理论分析,导弹底端面压强与马赫数平方成反比[11-12],在仿真时间段飞行马赫数在3.3~3.5范围内,因此采用平均马赫数3.4引入了约0.5%的误差。图6中给出了采用固定高度与实际飞行高度对应的压强差,由图可看出,固定飞行高度5.2km造成的压强差最大值为532Pa,仅相当于环境压强的1.1%。通过误差分析,认为采用固定飞行参数的假设在工程上是可以接受的。

图6 固定飞行高度引起的压强差Fig.6 Pressure difference with fixed flight height

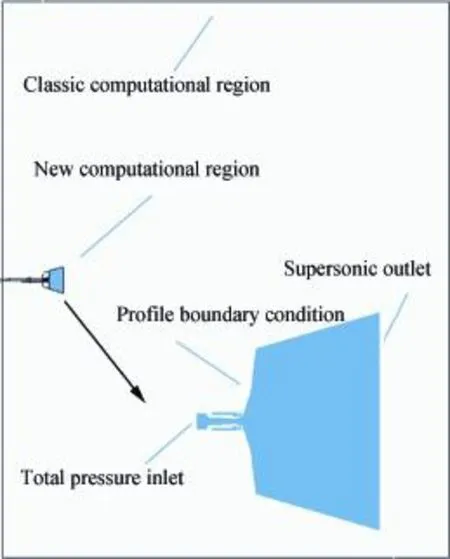

其次是在导弹以超声速飞行,而超声速流场具有扰动不向前传递的空气动力学理论特性[13-14]时,可以引入剖面边界条件(Profile Boundary Condition,PBC)技术。

根据飞行弹道参数变化小和超声速扰动不向前传递的理论,提出了新的非定常仿真方案,具体实施过程如下。

首先对传统计算域进行定常仿真,远场条件为t=9s时刻对应的来流参数;然后从前一定常仿真结果提取剖面边界条件,如图7所示,作为从传统计算域中剥离出非定常尾流场仿真区域的入口边界条件,对该区域进行定常仿真;最后以第2步中的定常仿真结果作为初始条件开展非定常仿真。

这种简化的仿真方案具有以下3个特点:①采用剖面边界条件技术大幅减小了非定常仿真区域(见图7),减少了计算网格和计算量,显著缩短了非定常仿真周期;②保留了舵、翼面和电缆罩等前弹体的影响;③对所关心的导弹底部与舵机舱区域的仿真结果影响很小。

图7 计算域与边界条件Fig.7 Computational domain and boundary conditions

3 仿真结果

3.1高温燃气进入舵机舱过程分析

图8给出了监测点速度V与压强P随时间变化的曲线,监测点A、B和C分别位于垂直对称面内的舵机舱、缝隙中部和弹体底部,见图4。

从图8中的压强P曲线可以看出,在t<9.62s时,舵机舱内压强高于弹体底部压强,使舵机舱内气体向弹体底部流出,对应时刻的监测点速度为正。随着舵机舱内气体的流出,舵机舱内压强进一步降低;在t=9.62s时,舵机舱内压强与弹体底部压强以及气体黏性作用平衡,各监测点的速度为零,舵机舱内气体不再向外流出;在10.4s>t>9.62s时,弹体底部压强高于舵机舱内压强,使导弹底部气体进入舵机舱,对应时刻的监测点速度为负。但随着气体的进入,舵机舱内压强进一步升高,直至舵机舱内压强与弹体底部压强再次平衡。

从图8还可以看出,监测点速度最大值发生在舵机舱与弹体底部压强差最大的t=9.8 s时,这是由于窄缝内为压力驱动流动,舵机舱内与弹体底部压强的差量为流动的驱动力。可以推测,缝隙越小,气体黏性效应越显著,同样的压差作用下,流动的速度量值小。

图8 监测点速度与压强Fig.8 Velocity and pressure of monitor points

3.2舵机舱内电路板温度变化

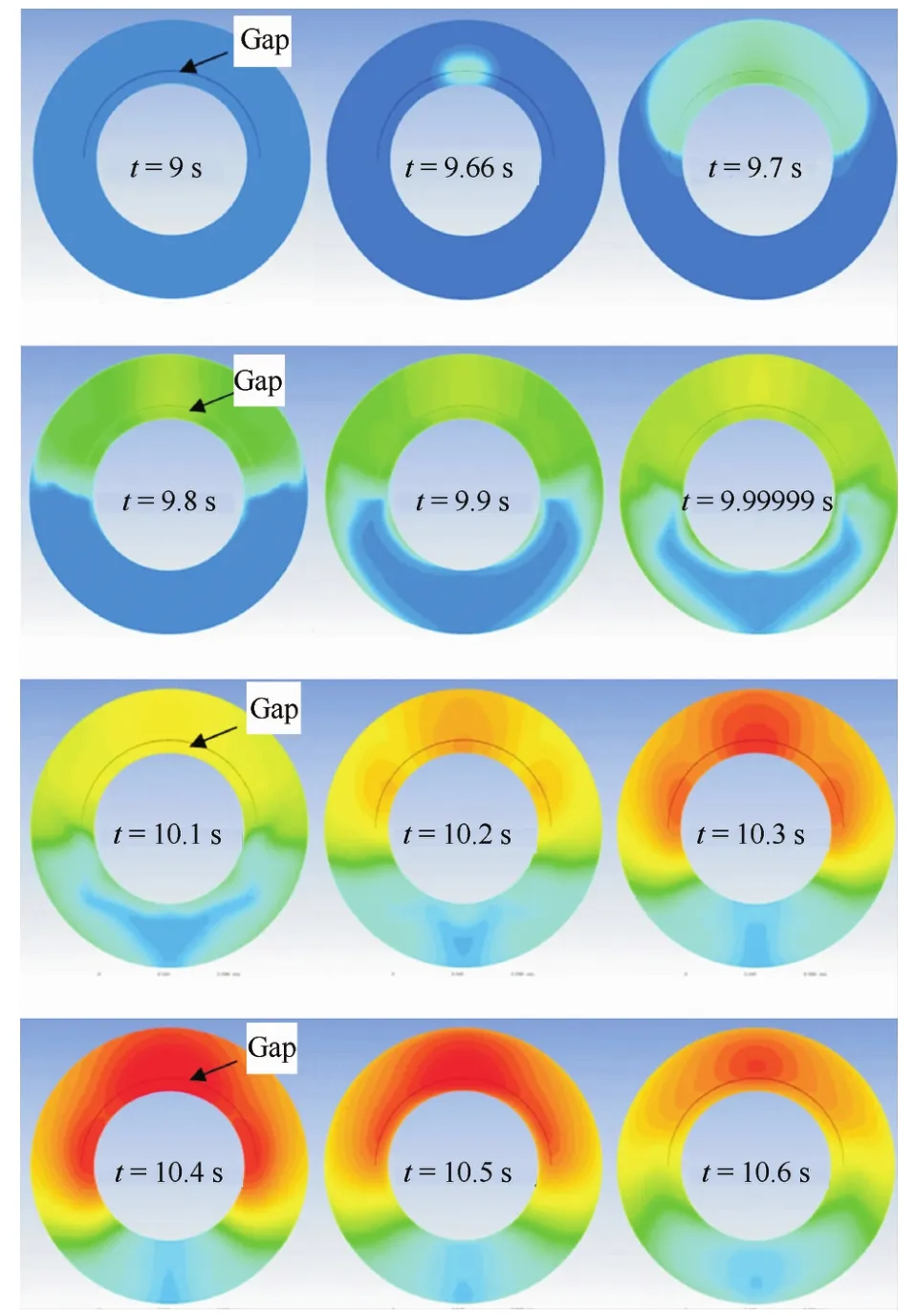

图9给出了舵机舱内电路板表面温度在不同时刻的分布,图中黑色线表示缝隙,红色表示高温,蓝色表示低温。该图表明:①最大缝隙处尾烟首先到达电路板,且该处温度最高;②温度从最大缝隙处沿周向逐渐降低;③进入气体在t=10.4s时达到最高温度,约1 700K,但在舵机舱进烟结束后,舵机舱内气体温度并未迅速下降,在10.6s时最高温度仍接近1 600K。图10给出了对应时刻的对称面内流场温度分布云图,清晰地再现了发动机高温燃气通过缝隙进入舵机舱的过程以及温度分布。

图9 电路板温度分布云图Fig.9 Temperature contour on circuit board

3.3缝隙尺寸影响

为进一步分析缝隙大小d对舵机舱内进高温燃气过程的影响,将d=0.4mm缝隙分别改为d=0.2mm和d=0.1mm并开展了相应状态的非定常流场仿真。图11给出了舵机舱内电路板温度T变化的对比曲线,该图表明:当缝隙减小时,气体黏性效应影响增大,在相同驱动压强差下进气速度减小,进气持续时间缩短,这意味着进气量和热量都变少,因此电路板上温度降低;当缝隙减小时,舵机舱内压强与弹体底端面压强不再瞬态平衡,舵机舱内压强变化越发滞后于弹体底端面压强。弹体底部压强与缝隙大小无关,因此各种缝隙大小条件下弹体底部压强都在t=9.62s时刻最小,此时舵机舱内压强高于弹体底部压强且继续下降,而弹体底部压强将随时间上升,直至弹体底部压强高于舵机舱内压强时高温燃气进入舵机舱,缝隙d越小,高温燃气进入舵机舱的时刻越靠后,参见图5和图8的曲线变化。

图10 对称面温度分布云图Fig.10 Temperature contour on symmetry plane

图11 缝隙大小对最大温度的影响Fig.11 Gap effect on maximum temperature

4 流动机理分析

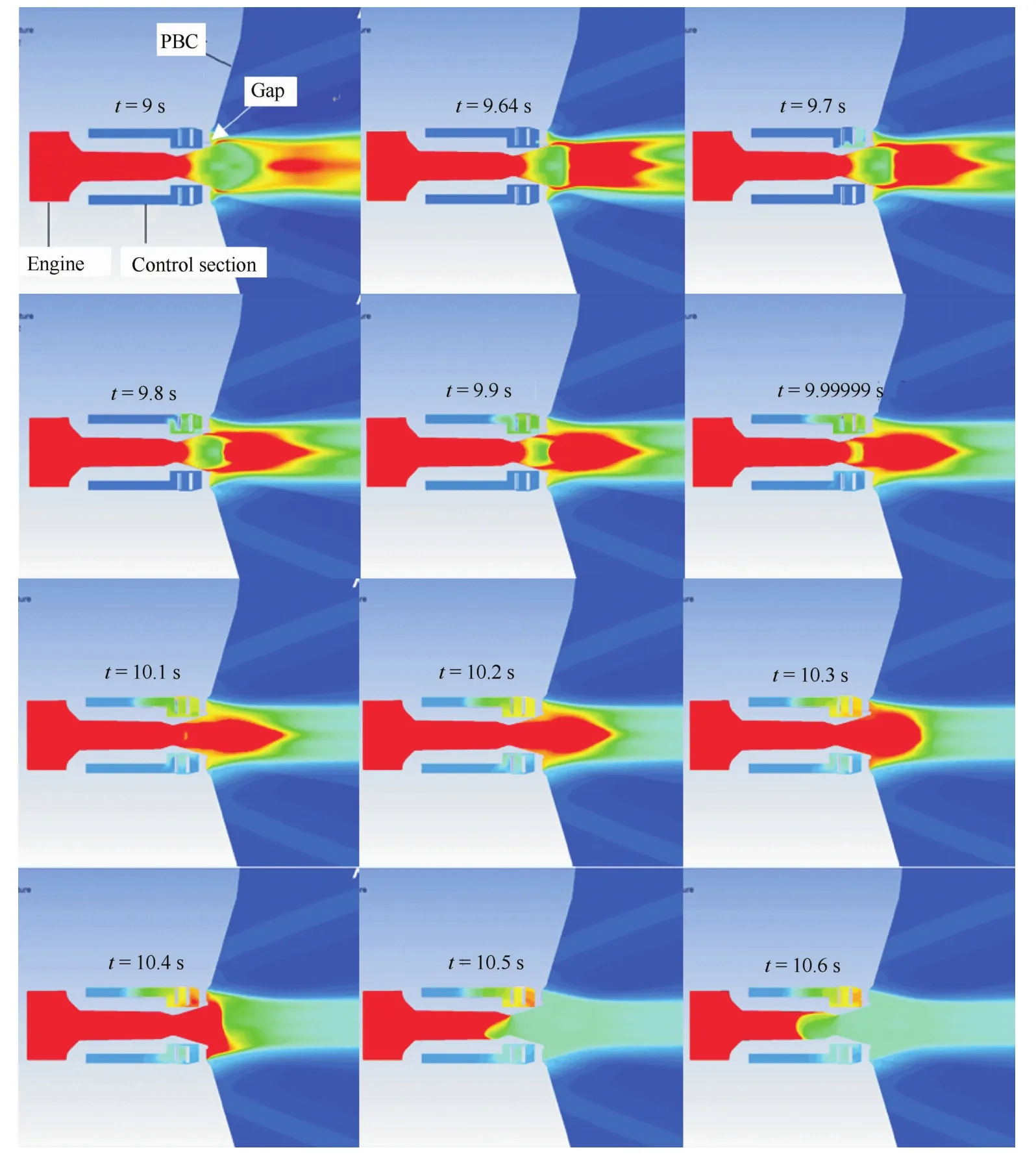

图12给出了不同时刻流场压强分布云图。图中:Pj为燃烧室压强,Tj为燃烧室温度,Pin为舵机舱内压强,Pout为导弹底端面压强,红色表示高压区,蓝色表示低压区,同一颜色代表压强相等。

导弹挂飞至飞行结束的过程可以按照其流场特点分为以下几个时间段:

1)挂飞段。由于导弹挂飞时间较长,发射前舵机舱内外气体压强已达到平衡,可以认定此时舵机舱内压强等于在挂飞状态时导弹底端面的压强。

2)加速段。当导弹点火后,由于导弹飞行马赫数迅速增大,底部压强降低,在导弹到达最大马赫数时底部压强最小,若此刻发动机彻底不工作,则底部压强随着马赫数降低而逐渐升高。但发动机存在拖尾段,导弹飞行马赫数最大时是推力与阻力平衡时刻,此后发动机燃烧室仍有推力,即为发动机工作拖尾段。

3)拖尾初始段。尾流场存在着两个激波,即超声速来流与喷流形成的斜激波和喷流膨胀形成的桶形激波,斜激波与桶形激波相交形成一个激波干扰面。在t<9.62s时,随着燃烧室总压的下降,斜激波与桶形激波的强度都在减弱,激波干扰面压强降低,且影响范围减小,桶形激波及马赫盘内部的充分膨胀区向底端靠近,故底端面压强Pout持续下降,至t=9.6s时降至最小值Pout=8 766Pa,此时舵机舱内压强Pin=9 403Pa,燃烧室压强为0.30MPa。显然Pout<Pin,此刻舵机舱仍向外漏气。底端面压强最小值Pout=8 766Pa表明其最小值发生在导弹最大飞行马赫数之后,且量值更小。

4)拖尾中段。在t=9.62s时,喷流出口压强持续降低导致马赫盘向喷口移动,激波干扰面更靠近底端面,使导弹底端面压强升高,如t=9.63 s时,Pin=9 306Pa<Pout=9 653Pa,舵机舱已经进烟。但在t=9.8 s时,燃烧室压强过小,导致喷流在扩张段喷口前分离形成分离斜激波,相应地桶形激波和激波干扰面消失,该时刻起底端面压强受分离斜激波作用继续增大。当Pj继续下降时,喷管喉道流动达到临界状态,在扩张段不能形成超声速流动,亚声速气流在扩张段减速增压,导弹底端面压强继续增大,但增大趋势减缓。

5)拖尾末段。在t=10.4s时,导弹底端面压强达到最大值,由于过充现象使舵机舱内压强较平衡时刻略高,因此要向外放气,直至内外压强平衡。

从图12还可以看出,Pin的变化始终跟随着Pout的变化,说明仿真结果是合理的。

通过图12的分析,可以将发动机尾烟进入舵机舱的流动机理提炼为:在发动机工作段(见图5),导弹飞行速度持续增加,会在导弹底端面形成低压涡流区,若舵机舱与发动机尾喷管间存在缝隙d,则舵机舱内气体向外流出,形成被“抽气”过程,舵机舱内压强下降;在发动机工作拖尾段,发动机燃烧室内压强降低导致马赫盘向喷口移动,使导弹底端面压强逐渐升高,当底端面压强高于舵机舱内压强时,发动机高温燃气进入舵机舱,形成进气过程。

图12还可以解释为什么在地面发动机点火试验中,即使存在较大缝隙,发动机高温燃气仍无法进入舵机舱。

与实际飞行相比,地面发动机点火试验有两个显著的区别:①没有飞行速度,②发动机喷管的背压不同;后者也是由于来流速度不同引起的。显然在导弹静止时,喷管背压即为环境压强,而导弹超声速飞行时,喷管背压低于环境压强。这使空中与地面尾流场结构存在着明显的不同:①有超声速来流时,导弹底部流场在前弹体、船尾膨胀波、自由剪切层斜激波以及喷流等的影响下,底部周围流场压强整体较无来流的情况要低很多,流场结构更为复杂;②有超声速来流时,收缩段绕流与尾喷流相互作用形成斜激波,而没有来流时,尾部只有喷流的桶形激波与马赫盘,斜激波对导弹底端面压强分布影响非常大,一是与桶形激波相互作用以及与底部分离涡共同作用扩大了喷流在底端面的影响范围,二是与桶形激波相交处对舵机舱进烟过程影响很大;③有超声速来流时,喷管背压比导弹静止时要低,因此在相同的燃烧室总压条件下,弹体尾喷流膨胀更充分,表现为桶形激波更胖,马赫盘更远。

根据上述分析,由于导弹静止时不存在来流与喷流作用形成的斜激波,也就不存在斜激波与桶形激波相互作用(正是这种作用扩大了桶形激波即喷流的影响范围),因此在有超声速来流时,随着燃烧室总压的降低,导弹底端面压强先下降再升高,而在导弹静止时,导弹底端面压强几乎不变,为环境压强,即外部气体不会进入舵机舱。

图12 尾喷口处压强分布云图Fig.12 Pressure contour near exhaust jet

5 结论

1)基于超声速流场扰动不向前传递的空气动力理论和实际弹道特点,提出了简化的非定常尾流场数学模型和仿真方案,该方案将全域630万计算网格大幅缩减至局域220万计算网格,从而显著缩短了非定常仿真周期。本文为类似非定常仿真问题提供了高效的解决思路。

2)在导弹发动机工作过程中,导弹底端面压强先降低后升高,若舵机舱底端面密封失效,则舵机舱内气体随底端面压强变化经历先被“抽气”再被“吹气”的过程,也就是高温发动机尾烟会经失效部位进入舵机舱。

3)舵机舱与尾喷管间缝隙越小,舵机舱内压强与弹体底端面压强平衡的过程越缓慢,从而使高温发动机尾烟进入舵机舱的时刻延迟,且进入舵机舱内气体温度峰值下降。舵机舱与尾喷管间缝隙从0.4mm减小至0.1mm,则电路板处气体温度由1 700 K降至1 170 K。

致谢

本文的研究工作得到了中国空空导弹研究院樊会涛院士和廖志忠研究员的支持,特此致谢。感谢中国空空导弹研究院崔颢研究员在仿真方案设计方面的指导和帮助。感谢《航空学报》和《航空兵器》编辑部的支持。

[1]Fan H T,Lv C Q,Lin Z X.Design for air-to-air missile [M].Beijing:National Defense Industry Press,2007:190(in Chinese).

樊会涛,吕长起,林忠贤.空空导弹系统总体设计[M].北京:国防工业出版社,2007:190.

[2]Stein S,Thiokol M.Seal material selection,design and performance-advancements from the space shuttle booster redesign,AIAA-1989-2774[R].Reston:AIAA,1989.

[3]Fan HT.Air-to-air missile conceptual design[M].Beijing:Aviation Industry Press,2013:160(in Chinese).

樊会涛.空空导弹方案设计原理[M].北京:航空工业出版社,2013:160.

[4]Salita M.Unanticipated problems and misunderstood phenomena in and around solid rockets,AIAA-2011-5956 [R].Reston:AIAA,2011.

[5]Loh HT,Smith-Kent R,Perkins F.Evaluation of aft skirt length effects on rocket motor base heat using computational fluid dynamics,AIAA-1996-2645[R].Reston:AIAA,1996.

[6]Shen C,Xia X L,Cao Z W,et al.Analysis of flow and heat characteristics of seal structure with gap and cavity under the impact of high speed airflow[J].Acta Aeronautica et Astronautica Sinica,2012,33(1):34-43(in Chinese).

沈淳,夏新林,曹占伟,等.缝隙-腔体密封结构在高速气流冲击下的整体流动、传热特性分析[J].航空学报,2012,33(1):34-43.

[7]Yan C.Application foundation of computational fluid dynamics[M].Beijing:Beihang University Press,2005:24 (in Chinese).

阎超.计算流体力学应用基础[M].北京:北京航空航天大学出版社,2005:24.

[8]Anderson J D.Computational fluid dynamics:Basic and application[M].Wu S P,Zhao L M,translated.Beijing:China Machine Press,2007:58(in Chinese). Anderson J D.

计算流体力学:基础与应用[M].吴颂平,赵刘淼,译.北京:机械工业出版社,2007:58.

[9]MenterFR.Two-equationeddy-viscosityturbulence models for engineering applications[J].AIAA Journal,1994,32(8):1598-1605.

[10]Pointwise Inc.Pointwise user mannual.Software Release Version 17.2 R1[Z].American Pointwise Inc.2014:317-330.

[11]Lebedev A A.Flight dynamics for unmanned aerial vehicals[M].Beijing:National Defense Industry Press,1964:225(in Chinese).

列别捷夫A A.无人驾驶飞行器的飞行动力学[M].北京:国防工业出版社,1964:225.

[12]Xu M,An X M.The analyses and computational method of aerodynamic characteristics of aircraft[M].Xi’an:Northwestern Polytechnical University Press,2012:109 (in Chinese).

徐敏,安效民.飞行器空气动力特性分析与计算方法[M].西安:西北工业大学出版社,2012:109.

[13]Tong B G,Kong X Y,Deng GH.Gas dynamics[M]. Beijing:Higher Education Press,2012:192(in Chinese).

童秉纲,孔祥言,邓国华.气体动力学[M].北京:高等教育出版社,2012:192.

[14]Wu Z N.Aerodynamics[M].Beijing:Tsinghua University Press,2008:34(in Chinese).

吴子牛.空气动力学[M].北京:清华大学出版社,2008:34.

李斌男,博士,高级工程师。主要研究方向:导弹气动设计,计算流体力学。

Tel:0379-63385270

E-mail:lib_in@163.com

王学占男,工程师。主要研究方向:导弹气动设计,计算流体力学。

Tel:0379-63385270

E-mail:wangxuezhan2001@163.com

刘仙名男,博士,研究员。主要研究方向:导弹总体、气动设计。

Tel:0379-63384490

E-mail:liuxming@163.com

URL:www.cnki.net/kcms/detail/11.1929.V.20150316.1133.005.html

Numerical investigation and flow mechanism analysis of hot gas entering control section

Ll Bin1,2,*,WANG Xuezhan1,LlU Xianming1,2

1.China Airborne Missile Academy,Luoyang 471009,China

2.Aviation Key Laboratory of Science and Technology on Airborne Guided Weapons,Luoyang 471009,China

The phenomenon of hot gas exhausted from the rocket engine flowing into the control section in the burnout phase of a rocket engine is studied using computational fluid dynamics(CFD)method.A simplified simulation method is proposed without much loss in accuracy after analyzing the parameters of the actual trajectory of a missile,based on the aerodynamic theory that disturbance in supersonic flow will not propagate upstream,and it greatly reduce the time cost.The dynamic progress that the air in the control section is first pumped out and the hot gas is sucked in afterward recurred,and flow mechanism is found out:during the working stage of the rocket engine,the air in the control section is pumped out due to the low pressure at the base of the missile,and then along with the reduction in the total pressure in the combustion chamber during the descending stage of the rocket the Mach disk moves towards the base which results in the increase of the base pressure,and finally the hot gas flows into the control section which causes the burning of the circuit board and then the fracture of the missile in the end.Finally the cause of failure is revealed,and the improvement measures and detection method are proposed and then validated in flight tests,the reliability of thermal protection is solved.

rocket motors;missile;supersonic;unsteady flow;computational fluid dynamics

2015-01-16;Revised:2015-01-19;Ac cepted:2015-03-01;Published online:2015-03-16 11:32

Aeronautical Science Foundation of China(2014ZA12001)

.Tel.:0379-63385270 E-mail:lib_in@163.com

V211.3

A

1000-6893(2015)09-2840-10

10.7527/S1000-6893.2015.0055

2015-01-16;退修日期:2015-01-19;录用日期:2015-03-01;网络出版时间:2015-03-1611:32

网络出版地址:www.cnki.net/kcms/detail/11.1929.V.20150316.1133.005.html

航空科学基金(2014ZA12001)

.Tel.:0379-63385270 E-mail:lib_in@163.com

引用格式:Li B,Wang X Z,Liu X M.Numerical investigation and flow mechanism analysis of hot gas entering control section[J].Acta Aeronautica et Astronautica Sinica,2015,36(9):2840-2849.李斌,王学占,刘仙名.高温燃气进入舵机舱过程仿真与流动机理分析[J].航空学报,2015,36(9):2840-2849.