钼渣处理工艺试验研究

龚丹丹,黄泽辉,赵立夫,徐国钻,张 勇

(崇义章源钨业股份有限公司,江西 崇义 341300)

钼渣处理工艺试验研究

龚丹丹,黄泽辉,赵立夫,徐国钻,张勇

(崇义章源钨业股份有限公司,江西 崇义 341300)

针对现行钨冶炼离子交换工艺法生产仲钨酸铵过程中产生的钼渣成分特点,提出采用“水浸分离钨—碱浸分离钼—钙盐沉淀钼”的工艺,分离并回收其中的钨、钼、铜3种主要金属。系统地考察了各工艺参数,并确定了最优工艺条件。在“水浸分离钨”试验中,液固比2∶1、反应温度40℃、反应时间3 h,钨浸出率达98.4%以上,而钼、铜浸出率仅为3.3%和2.0%;在“碱浸分离钼”试验中,碱用量4倍理论量、液固比4∶1、反应温度60℃、反应时间2 h,钼浸出率达95.78%以上,而铜几乎不被浸出;在“钙盐沉淀钼”试验中,钙盐用量2.5倍理论量,反应温度40℃、反应时间3 h,钼沉淀率达98.43%以上。结果表明,采用该工艺流程,过程简单、指标优异,可为工业处理钼渣提供参考依据。关键词:钼渣;水浸;碱浸;钙盐沉淀

钨是宝贵的战略稀有金属资源,根据美国地质调查局提供的数据,1997—2007年,这10年间,中国WO3的总产量为49.02万t,而世界总产量为92.51万t,约占世界总产量的52.99%,这说明中国钨矿资源在世界钨矿资源中起着主导作用[1]。然而,受“镧系收缩”的影响,钨钼原子结构相似,化学性质亦相似[2],造成在仲钨酸铵的冶炼生产过程中,钨钼两者分离困难,需要增设一道专门的除钼作业。在现今所研究的钨钼分离方法中,利用硫代钼酸根离子与钨酸根离子在弱碱性介质中性质的差异进行钨钼分离,是最具有工业实际应用的方法之一[3]。应用这一方法的前提是使溶液中的钼酸根离子转化为硫代钼酸根离子[4]。经荧光检测,发现该钼渣中主要含W、Mo、Cu 3种金属成分。其中,钨主要以钨酸盐及仲钨酸盐形态存在,其质量百分比WO3≥10%;钼主要以硫化或硫代化形态存在,其质量百分比MoO3≥18%;铜主要以硫代铜或硫化钨铜形态存在,其质量百分比CuO≤40%。

国内中小型企业由于资金和技术的问题,在现行的仲钨酸铵生产流程中,大部分将钼渣长期堆存于仓库,然后再出售给钼的专业生产厂家,进行单一的钼回收,这很大程度上浪费了钨、铜资源。加上钼渣堆放不仅占用场地,而且给周边环境造成污染,因此,寻求钼渣处理的方法是急需解决的一个问题。

采用“水浸分离钨[5]—碱浸分离钼—钙盐沉淀钼”的工艺,从钼渣中分离与提取金属钨、钼、铜。试验重点研究水浸分离钨试验,而碱浸分离钼和钙盐沉淀钼试验研究相对简单,仅对其进行主要因素试验。

1试验

1.1试验原料

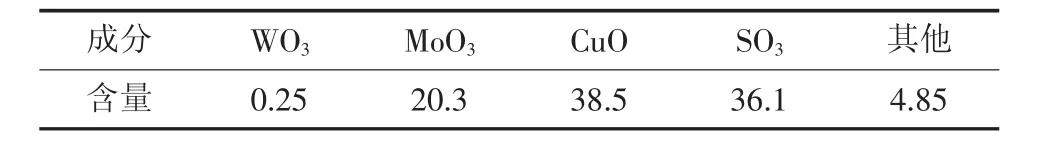

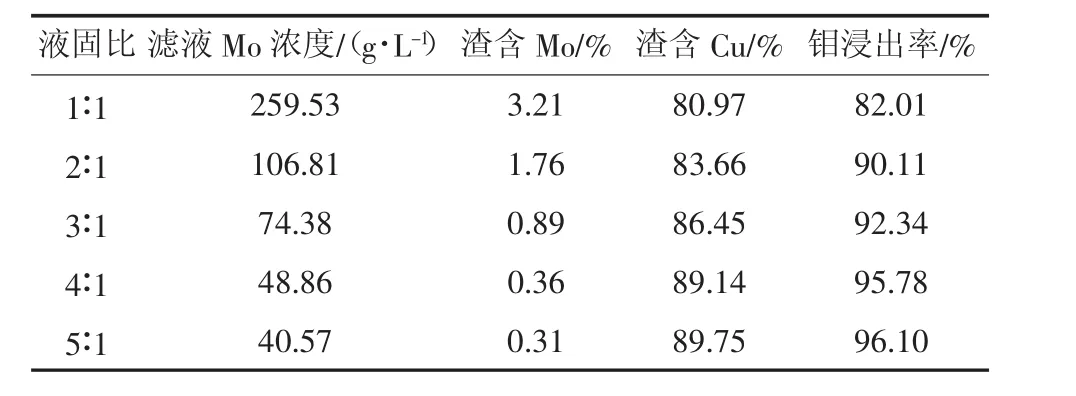

试验所用的原料为生产线上除杂板框取的新鲜钼渣,含有一定量的水及氨水,烘干研磨后测其主要化学成分见表1。

表1钼渣主要化学成分 w/%Tab.1 The main chemical composition of molybdenum slag

1.2试验原理及方法

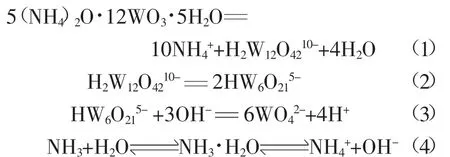

生产上采用选择性沉淀法除钼技术,该方法是往钨酸铵溶液中加入(NH4)2S,使MoO42-优先转化为MoS42-,室温下搅拌数小时,之后加入CuS,形成以CuMoS4沉淀为主的钼渣,从而除去钼[6]。“水浸分离钨”试验所用钼渣即为该方法除钼产生的而且是新鲜钼渣,即不经过烘干直接作为试验原料,目的是利用其里面所含的氨水。新鲜钼渣中夹杂针状仲钨酸铵晶体和少量的钨酸铵溶液及硫化钨铜沉淀。通过将湿钼渣捣碎后加水搅拌,可以将其里面的钨酸铵溶液浸出来,新鲜钼渣所含的氨水可使仲钨酸铵晶体溶解从而回收钨。其主要化学反应方程式见式(1)~(4)[7]:

“碱浸分离钼”试验所用原料为“水浸分离钨”试验后的滤渣,将此滤渣烘干,加入片碱提取钼,而铜以铜渣的形式与钼分离,其反应方程式见式(5)~(8)[8]:

“钙盐沉淀钼”试验所用原料为“碱浸分离钼”试验后的滤液,由于碱过量,因此,上述反应式中x值为4,得到Na2MoO4,向此滤液中加入钙盐将钼沉淀下来,其反应方程式为式(9):

1.3试验方法

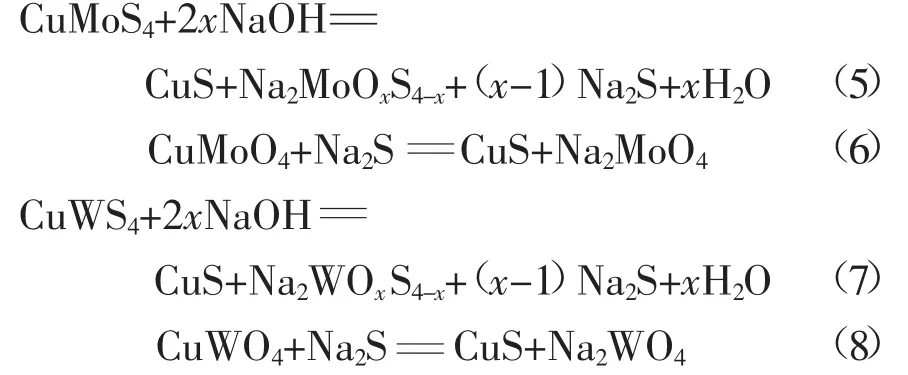

图1 钼渣处理工艺流程Fig.1 The process flow diagram of molybdenum slag treatment

钼渣处理工艺流程如图1。首先,称取新鲜钼渣,加二次水,保温搅拌一段时间,金属钨进入溶液,而钼、铜仍留在渣中,过滤,洗涤。钼、铜渣洗干净后烘干,加入片碱,保温搅拌一段时间,金属钼被浸出而铜仍留在渣中,过滤,洗涤,得到铜渣及钼酸钠滤液。钼酸钠滤液加入钙盐,保温搅拌一段时间,过滤,洗涤,得到钼酸钙沉淀和氯化钠滤液,滤液蒸干后可得到氯化钠产品。

2 结果与讨论

2.1“水浸分离钨”试验

“水浸分离钨”试验在500mL烧杯中进行。首先取适量的新鲜钼渣,捣碎后,放入烧杯中,加入适量的水进行调浆,并控温水浸。试验采用的水为去离子水,水浸过程主要考察液固比、温度、时间对试验的影响。

2.1.1液固比的影响

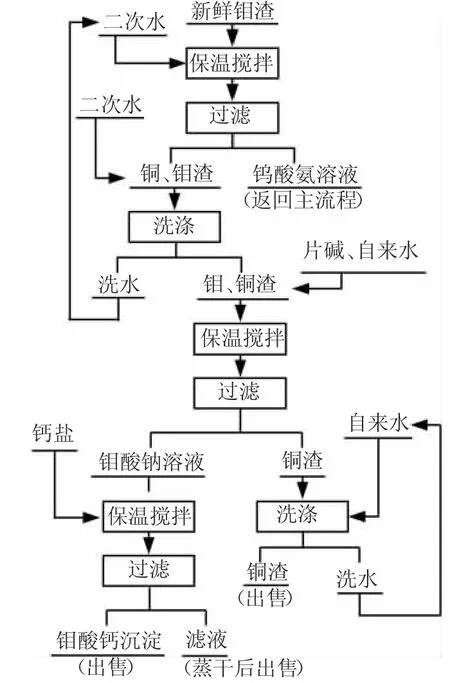

试验称取新鲜钼渣100 g,水浸温度30℃,反应时间2h,改变水浸液固比,试验结果见图2。

图2 液固比对试验的影响Fig.2 The influence of liquid-solid ratio on testing results

结果表明,随着液固比的增大,钨浸出率增大,但钼、铜未浸出率降低。当液固比2∶1时,钨浸出率为93.9%,再增大液固比,钨浸出率增加不明显。故选择液固比为2∶1,此时钼未浸出率为97.8%,铜未浸出率为99.6%。

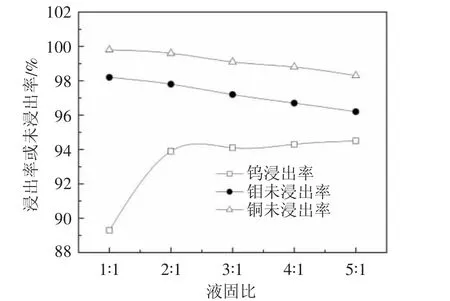

2.1.2温度的影响

试验称取新鲜钼渣100g,控制液固比为2∶1,反应时间2h,改变水浸温度,试验结果见图3。

结果表明,随着温度的增大,钨浸出率增大,但钼、铜未浸出率降低。当温度为40℃时,钨浸出率为96.2%,继续提高温度,钨浸出率增加不明显,钼、铜未浸出率下降明显。故选择温度为40℃,此时钼未浸出率为96.5%,铜未浸出率为98.8%。

2.1.3时间的影响

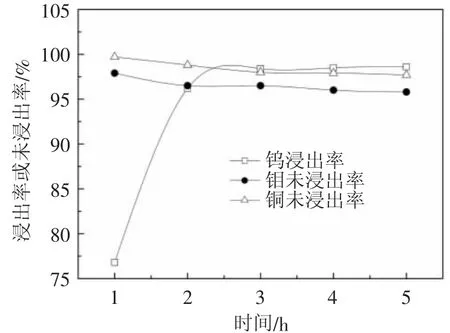

试验称取新鲜钼渣100g,控制液固比为2∶1,水浸温度40℃,改变水浸时间,试验结果见图4。

图3 温度对试验的影响Fig.3 The influence of temperature on testing results

图4 时间对试验的影响Fig.4 The influence of time on testing results

结果表明,随着时间的延长,钨浸出率增大,钼、铜未浸出率降低,但不明显。当水浸时间为3 h,钨浸出率为98.4%,继续延长时间,钨浸出率增加不明显,故选择水浸时间为3h,此时钼未浸出率为96.7%,铜未浸出率为98%。

2.2“碱浸分离钼”试验

“碱浸分离钼”试验在1 L烧杯中进行。首先取适量的水浸分离钨后的钼渣,加入对应量的片碱,控温搅拌一段时间。试验采用烘干的水浸分离钨后的钼渣,其主要成分见表2。试验主要考察片碱加入量、液固比、温度、时间对钼浸出率的影响。碱浸过程中钨也会被浸出,但渣中所含钨极少(WO3:0.25%),因此本试验中均不考虑钨的去向,只考虑钼、铜2种金属。

表2 水浸分离钨后的钼渣主要化学成分 w/%Tab.2 The main chemical composition of molybdenum slag after tungsten removal by leaching

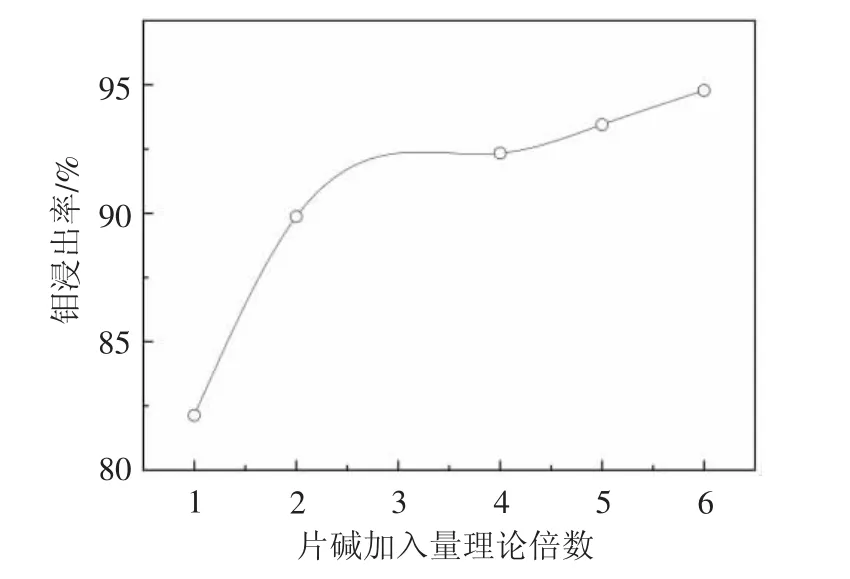

2.2.1片碱加入量的影响

试验称取水浸分离钨后的钼渣100 g,控制液固比为3∶1,浸出温度60℃,反应时间2 h,改变片碱加入量,试验结果见图5。

图5 片碱加入量对试验的影响Fig.5 The influence of alkali dosage on testing results

结果表明,增加片碱用量,钼浸出率急剧升高,而铜则不被浸出。当片碱用量为4倍理论量时(以渣中所含全部MoO3成分计),钼浸出率为92.34%,继续加大片碱用量,钼浸出率增加不明显,故选择片碱用量为4倍理论量。

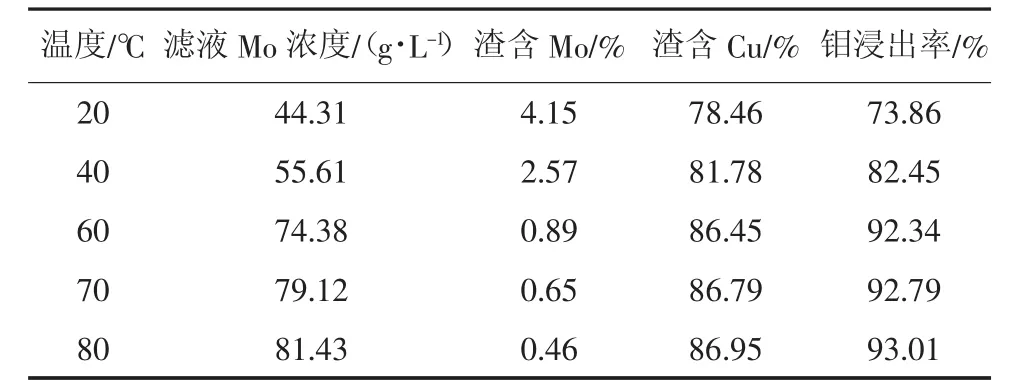

2.2.2温度的影响

试验称取水浸分离钨后的钼渣100 g,片碱加入4倍理论量,控制液固比为3∶1,反应时间2 h,改变浸出温度,试验结果见表3。

表3 浸出温度对试验结果的影响Tab.3 The influence of leaching temperature on testing results

由表3可知,随着浸出温度升高,钼浸出率增加,当温度大于60℃时,钼浸出率趋于稳定,故选择浸出温度为60℃。

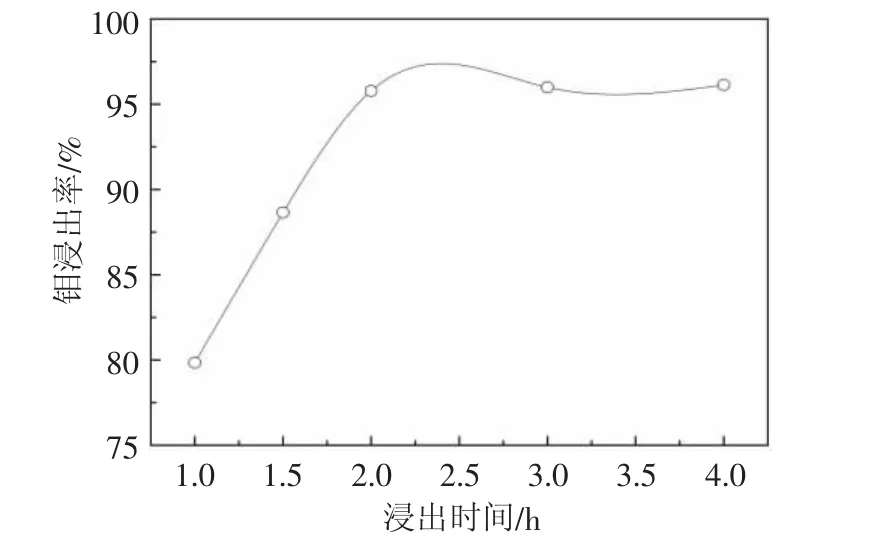

2.2.3液固比的影响

试验称取水浸分离钨后的钼渣100 g,片碱加入4倍理论量,浸出温度60℃,反应时间2 h,改变浸出液固比,试验结果见表4。

由表4可知,增加液固比,钼浸出率增加,当液固比大于4∶1时,钼浸出率增加不明显,故选择液固比为4∶1。

表4 液固比对试验结果的影响Tab.4 The influence of liquid-solid ratio on testing results

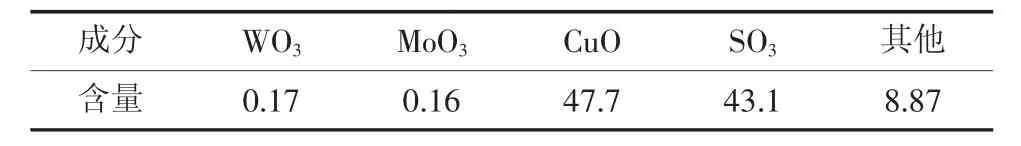

2.2.4时间的影响

试验条件称取水浸分离钨后的钼渣100g,片碱加入量4倍理论量,控制液固比4∶1,浸出温度60℃,改变浸出时间,试验结果见图6。

图6 浸出时间对试验结果的影响Fig.6 The influence of leaching time on testing results

结果表明,钼浸出率随浸出时间的延长而增加。当浸出时间为2 h,钼浸出率为95.78%,继续延长浸出时间,钼浸出率趋于稳定,故选择浸出时间为2h。

2.3“钙盐沉淀钼”试验

碱浸分离钼后的滤液为钼酸钠溶液,渣为铜渣,铜渣其主要成分见表5。“钙盐沉淀钼”试验在1 L烧杯中进行。首先取适量的钼酸钠溶液,加入适量的钙盐,控温搅拌一段时间。试验所采用的钙盐为分析纯,沉钼过程主要考察钙盐加入量、时间、温度对沉钼率的影响。

表5 碱浸分离钼后的铜渣主要化学成分 w/%Tab.5 The main chemical composition of copper slag after leaching molybdenum with alkali

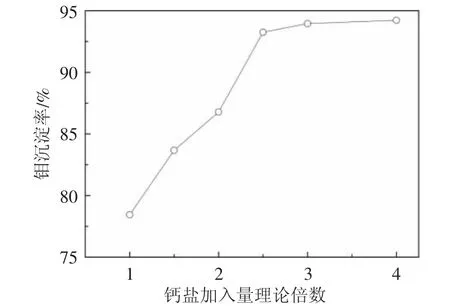

2.3.1钙盐加入量的影响

试验量取钼酸钠溶液600 mL,反应时间2 h,温度30℃,改变钙盐加入量的试验结果见图7。

结果表明,钼沉淀率随随钙盐加入量的增加而增加。当钙盐加入量为2.5倍理论量时,钼沉淀率为93.25%,继续增加钙盐用量,钼沉淀率趋于稳定,故选择钙盐用量为2.5倍理论量。

图7 钙盐加入量对试验结果的影响Fig.7 The influence of calcium salt dosage on testing results

2.3.2温度的影响

试验量取钼酸钠溶液600mL(Mo浓度:48.86g/L),钙盐加入量2.5倍理论量,反应时间2 h,改变反应温度,试验结果见表6。

表6 反应温度对试验结果的影响Tab.6 The influence of reaction temperature on testing results

由表6可知,增加反应温度,钼沉淀增加,当温度大于40℃时,钼沉淀增加不明显,故选择温度为40℃。

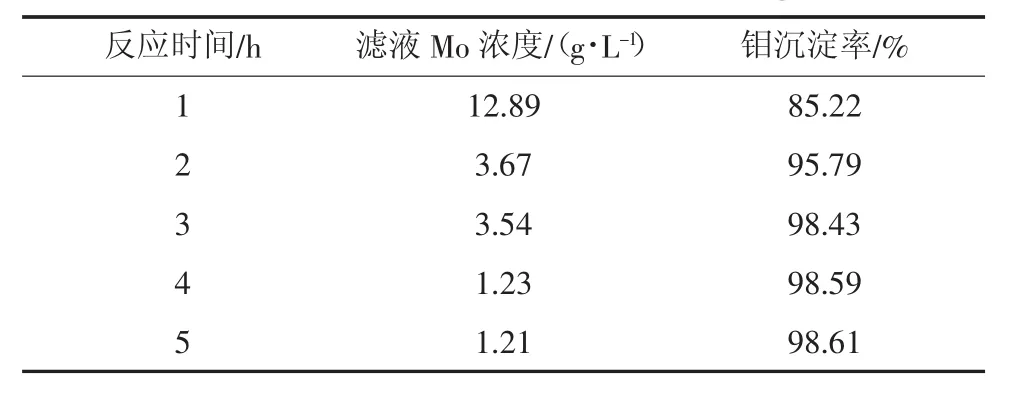

2.3.3时间的影响

试验量取钼酸钠溶液600 mL,钙盐加入量2.5倍理论量,反应温度40℃,改变反应时间,试验结果见表7。

表7 反应时间对试验结果的影响Tab.7 The influence of reaction time on testing results

由表7可知,延长反应时间,钼沉淀增加,当反应时间大于3 h,钼沉淀增加不明显,故选择反应时间为3 h。

3结论

采用水浸钼渣,液固比2∶1,温度40℃,搅拌3 h,钨浸出率为98.4%,钼铜未浸出率分别为96.7%、98%,达到高效浸出钨分离钼铜的目的。

通过向水浸分离钨后的钼渣中加入片碱,用量为理论倍数4倍(以渣中所含全部钼计算),液固比4∶1,温度60℃,搅拌2 h,钼浸出率为95.78%,而铜全部留在渣中,达到分离铜的目的。

通过向钼浸出液中加入钙盐,用量为2.5倍理论量,反应温度40℃,搅拌3 h,钼沉淀率达98.43%,实现提取钼的目的。

试验结果表明:采用“水浸分离钨—碱浸分离钼—钙盐沉淀钼”工艺处理仲钨酸铵生产过程中产生的钼渣,过程简单,指标优异,可为工业处理钼渣提供参考依据。此外,对钼渣中所含的氨也进行了回收,减少了氨氮的排放,达到了节能减排的目的。

[1] 戚开静,王斌,郑勇军,等.近10年中国钨矿资源开发利用国际比较及建议[J].资源与产业,2009,11(3):59-62.

QIKai-jin,WANGBin,ZHENGYong-jun,etal.Tungsten resources development and suggestions from global comparison in recent ten years[J].Journal of Resource and Industry,2009,11(3):59-62.

[2] 李洪桂.稀有金属冶金学[M].北京:冶金工业出版社,1990.

LI Hong-gui.Rare Metals Metallurgy[M].Beijing:Metallurgical Industry Press,1990.

[3]张启修,龚柏凡.钨钼分离方法的研究及应用选择[J].中国钨业,1996,(5):16-18.

ZHANG Qi-xiu,GONG Bo-fan.Tunsten and molybdenum separation methods research and application[J].China Tungsten Industry,1996,(5):16-18.

[4] 曹佐英,张启修,肖连生.新型硫化剂在钨钼分离中制备硫代钼酸盐的研究[J].中国钨业,2001,16(6):57-59.

CAO Zuo-ying,ZHANG Qi-xiu,XIAO Lian-sheng.Study on the preparation of thiomolybdate by using a new type sulphidizing agent in separating molybdenum from tungsten[J].China Tungsten Industry,2001,16(6):57-59.

[5] 李继红,李锦华,余欢荣,等.一种从除钼渣中回收钨的方法:中国,201020620628.9[P].2011-06-22.

[6] 霍广生,赵中伟,李洪桂,等.不同金属硫化物从钨酸盐溶液中除钼的效果[J].中国有色金属学报,2004,14(2):302-305.

HUO Guang-sheng,ZHAO Zhong-wei,LI Hong-gui,et al. Removing molybdenum from tungstate solution with metal sulfides[J].TheChineseJournalofNonferrousMetals,2004,14(2):302-305.

[7] 万林生.钨冶金[M].北京:冶金工业出版社,2011.

WAN Lin-sheng.Tungsten metallurgy[M].Beijing:Metallurgical Industry Press,2011.

[8]肖超,吴海国.陈化除钼渣处理工艺试验研究[J].中国钼业,2012,36(6):25-28.

XIAO Chao,WU Hai-guo.Research on technology of aged molybdenum slag treatment[J].Chinese Molybdenum Industry,2012,36(6):25-28.

Experiments on Molybdenum Slag Treatment Technology

GONG Dan-dan,HUANG Zhe-hui,ZHAO Li-fu,XU Guo-zuan,ZHANG Yong

(Chongyi Zhangyuan Tungsten Co.,Ltd.,Chongyi 341300,Jiangxi,China)

Molybdenum slag was generated from the production of ammonium paratungstate in the current secondary ion exchange technique of tungsten smelting.A process of"leaching tungsten with water→leaching molybdenum with alkali→precipitating molybdenum with calcium salt"was described,which could separate tungsten,molybdenum and copper and recover them.The various process parameters were investigated systematically by determining the optimal process conditions.The results showed that:in the experiment of leaching tungsten with water,when liquid-solid ratio was 2∶1,reaction temperature 40℃and stiring time 3 hours,the tungsten leaching rate could be up 98.4%.However,molybdenum and copper were difficult to be leached with respective leaching rates 3.3%and 2.0%.In the experiment of leaching molybdenum,when sodium hydroxide dosage was 4 times theoretical amount,liquid-solid ratio 4:1,recation temperature 60℃,stirring time 2 h,the molybdenum leaching rate could be up to 95.78%,and copper could not be leached;in the experiment of precipitating molybdenum with calcium salt,when calcium salt dosage was 2.5 times theoretical amount,reaction temperature 40℃,stirring time 3 hours,the molybdenum precipitation rate could be up to 98.43%.

molybdenum slag;leaching with water;leaching with alkali;calcium salt precipitation

TF803.21;TF111.34

A

10.3969/j.issn.1009-0622.2015.03.009

2015-05-16

龚丹丹(1986-),女,江西宜春人,助理工程师,主要从事钨冶炼研究。

赵立夫(1971-),男,湖南衡阳人,教授级高级工程师,本刊编委,主要从事钨冶炼和粉末冶金工艺技术开发。