从钨渣中浸出氧化钪的试验研究

梁焕龙,罗东明,刘 晨,谢营邦,黄泰元

(广西冶金研究院,广西 南宁 530023)

我国钨矿资源丰富,储量居世界第一。目前,钨精矿分解主要有苏打烧结法、苛性钠浸出法、苏打高压浸出法、酸分解法[1]等,国内主要采用碱浸法。钨渣中,Sc2O3质量分数一般为0.02%~0.04%[2]。钪是典型的稀散元素,其氧化物为白色粉末,广泛用于合金、电光源、催化剂、激活剂、固体燃料电池和陶瓷等领域[3-4],但钪资源非常有限,所以从钨渣中有效回收钪很有意义[5]。试验研究了采用硫酸化焙烧—水浸工艺从钨渣中回收钪,确定了适宜的工艺条件。

1 试验部分

1.1 试验原理

钨渣中含有铁、锰、钨等其他杂质,为了有效浸出钪,在高温下将钨渣与浓硫酸混合焙烧。焙烧过程中,钪与硫酸反应生成Sc2(SO4)3[1],其他物质也与硫酸反应形成相应的硫酸盐:

1.2 试验原料、试剂及仪器

试验用钨渣的主要化学成分为:Sc2O30.025%,WO31.29%,Mn 9.16%,Fe 14.5%,SiO215.88%。

试验用主要试剂为工业级浓硫酸,试验用水为自来水。

试验仪器主要有马弗炉,烘箱,真空抽滤机,Optima8000型ICP-OES分析仪。

1.3 试验方法

将钨渣置于烘箱中烘干后磨碎到一定粒度,每次取100g与一定量浓硫酸搅拌均匀,放入马弗炉中在一定温度下焙烧[6],之后取出焙砂,在带有机械搅拌、冷凝装置和温度计的500mL三颈烧瓶中用水浸出。反应结束后,过滤,洗涤,取样分析钪、钨、锰、铁、硅的含量,计算浸出率。

2 试验结果与讨论

2.1 硫酸用量对浸出的影响

焙烧温度200℃,焙烧时间2h,水浸温度90℃,水浸时间1h,水浸液固体积质量比5∶1。硫酸用量对浸出的影响试验结果如图1所示。可以看出:随硫酸用量增加,钪、钨、锰、铁浸出率增大,钨、锰、铁浸出率变化较为明显,硅浸出率基本不变;硫酸浓度大于3.5mol/L后,钪浸出率呈下降趋势,大量钨随之浸出。为了从钨渣中回收更多的钪,需要抑制钨的浸出,而且硫酸用量增加会使生产成本加大,所以,硫酸浓度以控制在3.5 mol/L左右为最佳。

图1 硫酸用量对浸出的影响

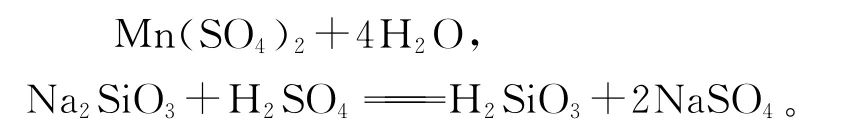

2.2 焙烧温度对浸出的影响

焙烧时间2h,硫酸浓度3.5mol/L,水浸温度90℃,水浸时间1h,水浸液固体积质量比5∶1。焙烧温度对浸出的影响试验结果如图2所示。

图2 焙烧温度对浸出的影响

由图2看出:随焙烧温度升高,钪、锰浸出率增大,铁、钨浸出率略有下降,硅浸出率基本不变。低温(150℃以下)下焙烧,钪转化效果较差,浸出率不到80%;焙烧温度为200℃时,钪浸出率为87.21%;而焙烧温度升高至250℃时,钪浸出率仅升高到88.19%。综合考虑成本等因素,确定焙烧温度以200℃较为适宜。

2.3 焙烧时间对浸出率的影响

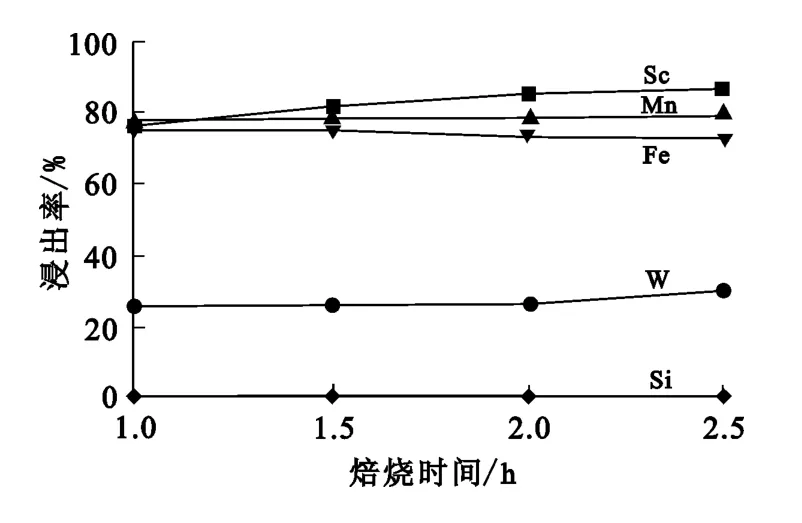

焙烧温度200℃,硫酸用量3.5mol/L,水浸温度90℃,水浸时间1h,水浸液固体积质量比5∶1。焙烧时间对浸出的影响试验结果如图3所示。可以看出:随焙烧时间延长,钪、钨浸出率增大,铁浸出率略有下降,锰、硅浸出率基本不变;钪浸出率在焙烧时间为2h时达最大;再延长焙烧时间,钪浸出率变化不大,而钨浸出率有所提高:综合考虑,焙烧时间以控制在2h为最佳。

图3 焙烧时间对浸出的影响

2.4 水浸温度对浸出的影响

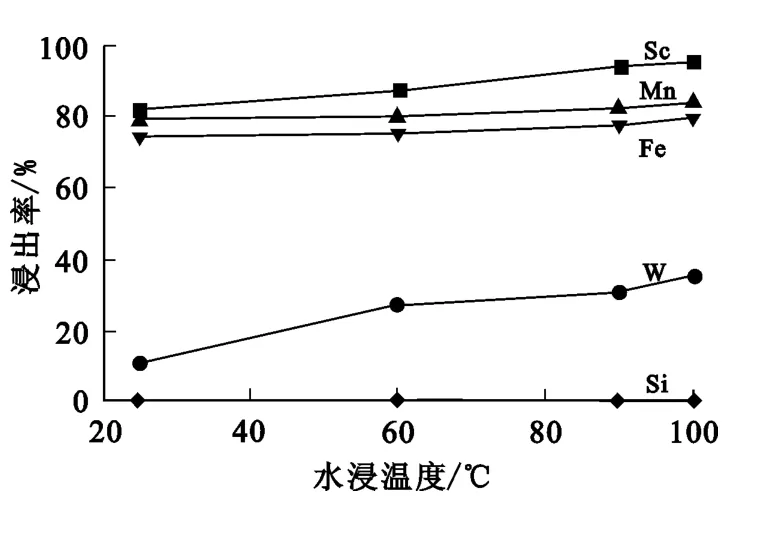

焙烧温度200℃,焙烧时间2h,硫酸用量3.5 mol/L,水浸时间1h,水浸液固体积质量比5∶1。水浸温度对浸出的影响试验结果如图4所示。

图4 水浸温度对浸出的影响

从图4看出:随水浸温度升高,锰、铁浸出率维持在80%左右,钪浸出率略有提高;继续升高温度,钪浸出率变化不大,而钨浸出率提高明显。综合考虑,水浸温度以90℃为最佳。

2.5 水浸时间对浸出的影响

焙烧温度200℃,焙烧时间2h,硫酸用量3.5mol/L,水浸温度90℃,水浸液固体积质量比5∶1。水浸时间对浸出的影响试验结果如图5所示。可以看出,随水浸时间延长,钪、钨、锰、铁浸出率均增大,硅浸出率基本不变;水浸时间大于1 h后,钪浸出率基本不变,而钨、锰、铁浸出率均有升高。为了尽可能抑制钨、锰、铁的浸出,试验确定水浸时间以1h为最佳。

图5 水浸时间对浸出的影响

2.6 液固体积质量比对浸出的影响

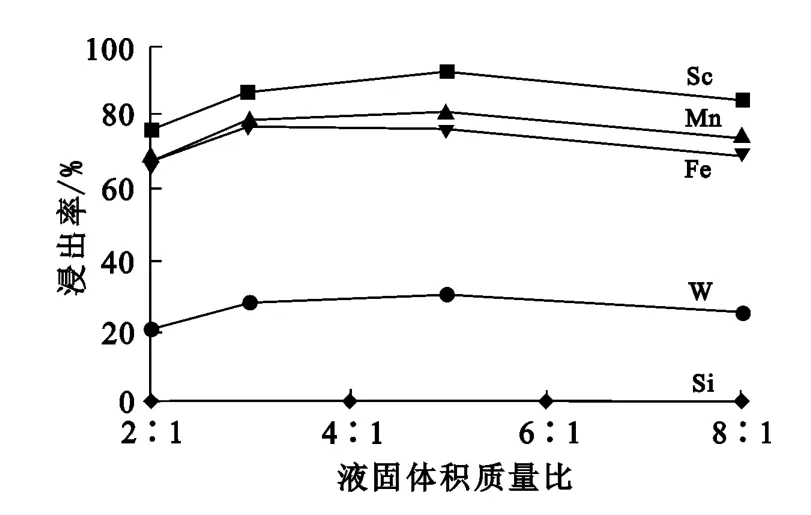

焙烧温度200℃,焙烧时间2h,硫酸用量3.5 mol/L,水浸温度90℃,浸出时间1h。液固体积质量比对浸出的影响试验结果如图6所示。

图6 水浸液固体积质量比对浸出的影响

从图6看出:随液固体积质量比增大,钪、钨、锰、铁浸出率均增大;水浸液固体积质量比为5∶1时,钪、钨、锰浸出率达最大,铁浸出率稍有下降。所以,确定液固体积质量比以5∶1为最佳。

3 结论

采用硫酸化焙烧—水浸工艺从钨渣中浸出钪是可行的,最佳条件(硫酸浓度3.5mol/L,焙烧温度200℃,焙烧时间2h,水浸温度90℃,水浸时间1h,水浸液固体积质量比5∶1)下,氧化钪浸出率达93%以上,浸出效果较好。

[1]张立.钨渣回收钽铌研究[D].长沙:中南大学,2008.

[2]戴艳阳,钟晖,钟海云.钨渣中钽铌回收研究[J].有色金属,2009(3):87-89.

[3]唐晓宁,陈肖虎,薛安.赤泥中钪的浸出动力学研究[J].湿法冶金,2010,29(3):155-158.

[4]林河成.我国氧化钪的生产、应用及市场[J].稀土,2009,27(1):96-101.

[5]陈肖虎,唐晓宁,薛安.赤泥中钪的循环浸出研究[J].湿法冶金,2011,30(1):41-43.

[6]邱沙,车小奎,郑其,等.红土镍矿硫酸化焙烧—水浸实验研究[J].稀有金属,2010(3):406-412.