硫酸锌溶液一段净化除铜、镉新技术

森 维,孙红燕,彭 林,杨继生,宋兴诚

(1.云南锡业集团(控股)有限责任公司,云南 个旧 661000;2.红河学院 理学院,云南 蒙自 661100)

目前,国内外对硫酸锌溶液除铜、镉通常采用锌粉置换法[1-2]。Zn/Zn2+、Cd/Cd2+、Cu/Cu2+的标准电极电位分别为-0.763、-0.403、0.337 V,锌先置换铜,后置换镉。置换反应所用的锌粉主要有电炉锌粉和喷吹锌粉,但电炉锌粉更具优势[3-5]:1)电炉锌粉颗粒细,单位质量颗粒数约为喷吹锌粉的60倍,分散度高,表面积大,反应速度快,活性强,耗量少;2)电炉锌粉含有铅、锑等杂质,对净化除铜、镉有促进作用;3)电炉锌粉用原矿直接制取,成本低。生产实践中,电炉锌粉用量比喷吹锌粉用量少,但仍需要理论量的2~3倍[6-7]才能保证置换后液中镉质量浓度小于20 mg/L。为进一步减少锌粉用量,研究了通过添加活化剂A对硫酸锌溶液进行一段净化除铜、镉,并对生产系统进行技术改进。

1 试验部分

1.1 试验原料

试验原料为炼锌系统的中上清液,pH为5~5.4,主要成分:Zn2+110.23g/L,Cu2+65mg/L,Cd2+1.78g/L,Co2+2.36mg/L,Ni2+2.51 mg/L,As3+0.141mg/L,Sb3+0.862mg/L,F-160.1mg/L,Cl-757.8mg/L。

电炉锌粉:120目,总锌质量分数大于91%,金属锌质量分数大于86%,含少量铅、镉、锑等杂质。

活化剂A:质量浓度为150g/L。加入活化剂可破坏电炉锌粉表面的氧化锌附面层,减少铜、镉与锌形成合金,提高电炉锌粉利用率,减少锌粉耗量,节约成本。

1.2 试验方法

小型试验:在5L烧杯中进行。将4L中上清液加入烧杯中,放置在电炉上加热,机械搅拌。溶液加热至50~60℃(目前所有工厂的一段净化液温度都控制在50~60℃,温度过高会导致置换出的镉复溶),加入一定量活化剂A,再加入电炉锌粉,反应一段时间后停止加热,过滤后得一段净化液和铜镉渣。

技术改进试验:将小型试验确定的最佳参数应用于工业试验。在带有机械搅拌装置的钢衬胶衬砖槽体(φ3 000mm×4 000mm,总容积28.3 m3)内进行,方法与小型试验相同,槽体上配有蒸汽加热装置。

2 试验结果与讨论

2.1 锌粉用量对除铜、镉的影响

试验条件:温度50~60℃,反应时间45 min,活化剂A加入量为1.5mL,1#净化液中锌粉加入量约等于理论量,2#和3#净化液中锌粉加入量逐渐增加。电炉锌粉加入量对去除铜、镉的影响试验结果见表1。

从表1看出,电炉锌粉用量约等于理论量时,铜可脱除到 0.138mg/L,镉可脱除到36.45 mg/L,脱除率分别为99.79%、97.95%。根据生产经验,此溶液再经二段、三段净化处理可完全达到电解要求(ρ(Cu2+)<0.5mg/L,ρ(Cd2+)<2.5 mg/L);当电炉锌粉用量逐渐增加时,铜、镉去除率更高,但为了节省成本,电炉锌粉按理论量加入即可。

2.2 活化剂A加入量对除铜、镉的影响

试验条件:温度50~60℃,反应时间45 min,电炉锌粉加入量为理论量即5.27g,活化剂A加入量为0.2~15mL。活化剂A加入量对铜镉去除率的影响试验结果见表2。可以看出,随活化剂A加入量增加,铜脱除率变化不大,镉脱除率先升高后降低,这可能是活化剂A用量过多后镉出现复溶所致。活化剂A用量不宜过多,以1.5mL(0.375mL/L)除镉效果最好。

表2 活化剂A用量对除铜、镉的影响

2.3 反应时间对除铜、镉的影响

试验条件:温度50~60℃,电炉锌粉加入量为理论量即5.27g,活化剂A加入量为1.5mL。反应时间对铜、镉去除率的影响试验结果见表3。可以看出:随反应时间延长,铜、镉脱除率提高;反应时间为45min时,铜脱除率为99.79%,镉脱除率为97.95%。综合考虑,反应时间以45min为宜。

表3 反应时间对除铜、镉的影响

2.4 工业试验

表4为工业生产系统中一段净化前液(中上清液,改进前)铜、镉质量浓度。可以看出,实际溶液中,镉质量浓度非常高,且铜、镉质量浓度波动较大,需补加电炉锌粉的量也波动较大,所以生产中需严格控制电炉锌粉加入量,否则容易出现锌粉过量或不足现象。

表4 湿法炼锌系统中净化前液的铜、镉质量浓度

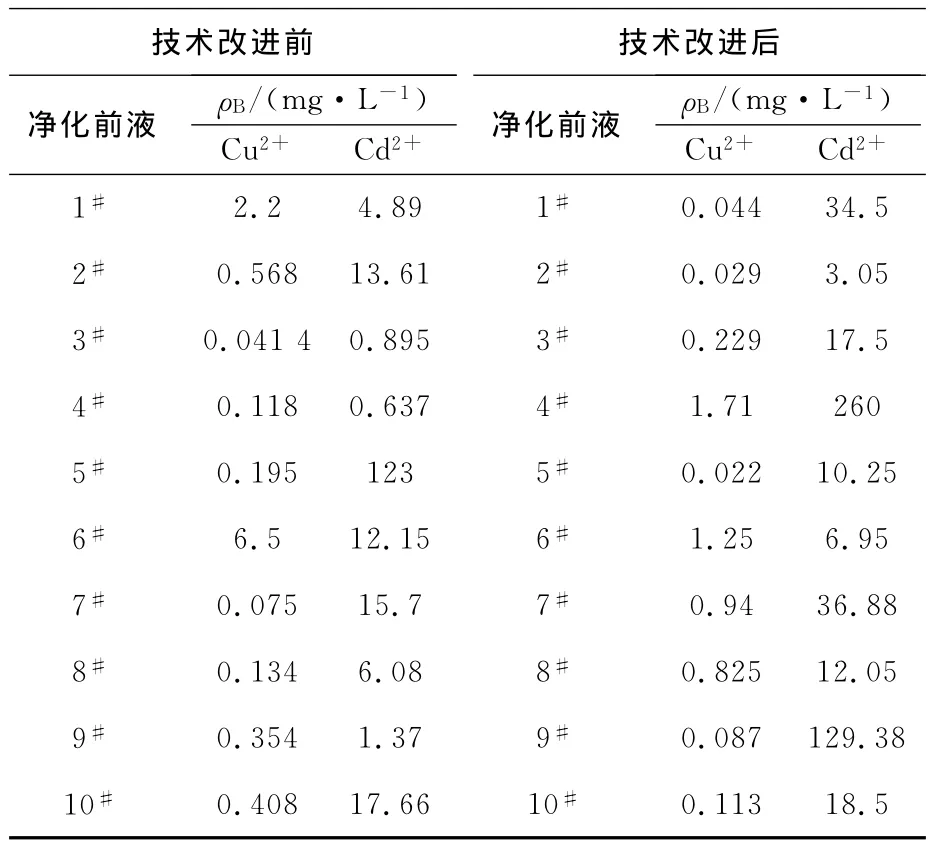

表5为技术改进前、后湿法炼锌系统中一段净化液的铜、镉质量浓度。净化过程中不加活化剂A。由于电炉锌粉表面有氧化锌附面层,且置换出的铜、镉容易与锌形成合金,随反应的进行,反应速度和电炉锌粉利用率都降低,锌粉用量加大。为了降低生产成本,根据小型试验结果并结合生产实际,对一段净化过程进行技术改进:添加活化剂A破坏电炉锌粉表面的氧化锌附面层,减少铜、镉与锌形成合金,提高反应速度和电炉锌粉利用率。工艺条件为:温度50~60℃,反应时间45min,活化剂A加入量0.375mL/L,电炉锌粉加入量略大于理论量。从表5看出,添加活化剂A后,电炉锌粉消耗量约为改进前的一半,铜脱除率大于99%,镉脱除率大于90%。虽然一段净化液中镉质量浓度波动仍较大,但经二段、三段净化后完全能够满足生产要求。

表5 技术改进前、后湿法炼锌系统中一段净化液的铜、镉质量浓度

2.5 经济效益

技术改进前,每年锌粉消耗量为1 289.68t,而技术改进后,每年锌粉耗量约为700t,按每t锌粉1.2万元计算,每年可节约709.4万元。此外,技术改进后,每年可减少约590t锌粉进入铜镉渣中,大幅度降低了后续处理成本,节约资金约20万元。

3 结论

采用添加活化剂A新技术对硫酸锌溶液一段净化除铜、镉,电炉锌粉消耗量约降低一半,生产成本大幅度降低,净化液中铜脱除率大于99%,镉脱出率大于90%,满足生产要求。

[1]宁模功,郭媛,马进.硫酸锌溶液的净化[J].有色冶炼,1999,28(4):27-30.

[2]韦岩松,吕雪丽,王振峰,等.锌铟冶炼过程中镉砷的流向及在废渣中的分布[J].湿法冶金,2014,33(3):219-221.

[3]米家蓉.电炉锌粉用于硫酸锌溶液净化的生产实践[J].云南冶金,1990(4):58-60.

[4]张瑞祥.电炉锌粉在湿法炼锌净液中的应用[J].有色金属(冶炼部分),1994(4):14-16.

[5]沈国华.电炉锌粉净化硫酸锌溶液的研究[J].湖南有色金属,1989,5(3):61-62.

[6]梁龙伟.湿法炼锌新三段净化工艺研究[D].昆明:昆明理工大学,2012.

[7]刘瑜,杨大锦,刘俊场,等.空化作用下从硫酸锌溶液中去除镍、钴试验研究[J].湿法冶金,2014,33(2):133-135.