高酸原油加工用常压塔顶循环回流系统的腐蚀原因

项玉芝,张 磊,王玉洁,王 雪,夏道宏,刘仁旭,王继良

(1. 中国石油大学(华东)理学院,青岛 266580; 2. 中国石油大学(华东) 重质油国家重点实验室,青岛 266580;3. 中石化青岛石油化工有限公司,青岛 266043)

高酸原油加工用常压塔顶循环回流系统的腐蚀原因

项玉芝1,张 磊1,王玉洁1,王 雪1,夏道宏2,刘仁旭3,王继良3

(1. 中国石油大学(华东)理学院,青岛 266580; 2. 中国石油大学(华东) 重质油国家重点实验室,青岛 266580;3. 中石化青岛石油化工有限公司,青岛 266043)

针对某厂石化常压塔顶循环回流(简称常顶循)系统加工高酸原油过程中出现的腐蚀加重现象,对常压塔顶循油和塔顶冷凝水中的腐蚀介质进行了分析,同时利用X射线衍射及X射线能谱分析了常顶循换热器、过滤器釜头侧等部位的腐蚀产物。结果表明:氯化氢、硫化氢是引起常顶循系统腐蚀的主要原因,高温下环烷酸分解生成二氧化碳、常顶循油具有弱酸性及小分子羧酸的存在也是造成常顶循腐蚀的重要因素。

高酸原油;常压塔;顶循环回流;腐蚀

近年来,原油的重质化、劣质化趋势日趋明显,酸含量、硫含量、盐含量逐渐增高;同时,由于国内原油供应无法满足市场需要,进口原油的数量逐渐增加,并且大部分进口原油是高酸原油。综合多方考虑[1],加工高酸原油可成为炼油厂创造效益的有效途径。但随着高酸原油加工量的增大,许多炼厂常减压、催化分馏塔等装置的塔顶、顶循环、塔底管道和换热器等设备的腐蚀问题日益严重,尤其是塔顶循环的腐蚀情况严重影响了装置的长周期安全运行[2]。中石化青岛石油化工有限公司常减压装置的原料为进口高酸混合原油,其平均酸值有时高达2.95 mg KOH/g,平均硫含量为0.91%(质量分数),在高酸原油加工中,常顶循系统时常出现大量结盐,常压、催化顶循环管壁减薄、甚至腐蚀穿孔,严重影响了装置的正常运行。通过查阅文献可知,目前关于常压塔的腐蚀原因及对策的报道主要是针对于常压塔顶,而有关常压塔顶循环回流系统(简称常顶循)的腐蚀原因尚未见报道。本工作研究了高酸原油加工用常顶循腐蚀的原因,以期为炼厂顶循腐蚀解决方案的制定提供理论依据。

1 试验

1.1腐蚀介质分析

采用ANTEK 9000硫氮分析仪对常顶循油中的总硫进行测定;参照GB 1792-1988测定顶循油中的硫醇含量;参照GB 259-1988《石油产品水溶性酸及碱测定法》对顶循油中水溶性酸碱含量进行测定;参照GB/T 258-1977(2004)《汽油、煤油、柴油酸度测定法》对顶循油的酸度进行测定;参考相关文献[3],建立羧酸的定性分析方法。采用碱洗的方法,从顶循油中抽提出羧酸,采用Dionex IC-5000A型离子色谱仪对抽提出的羧酸进行分析,将得到的保留时间与标准羧酸的保留时间比对,得出常顶循油中羧酸的种类。

采用银氨溶液电位滴定法测定塔顶冷凝水中的硫离子含量;参照《HJ/T60-2000水质硫化物的测定 碘量法》测定塔顶冷凝水中的硫化物含量;冷凝水中的氯离子、铁离子含量测定分别参见文献[4-5]。

1.2腐蚀产物分析

对常顶循换热器、常顶循泵过滤器等部位的垢样及装置检修时所取不同的固体沉积物,利用X射线衍射(XRD)分析其物相组成;利用X射线能谱(EDS)对常顶循换热器管束管厢腐蚀产物、常顶循洗塔腐蚀产物进行元素分析。

1.3二氧化碳的检测

以液体石蜡作为模拟常顶循油,对环烷酸的高温分解性能进行考察,并分析了常顶循油及塔顶冷凝水中CO32-的含量。

在装有冷凝器、温控装置的反应釜中加入液体石蜡及一定量的环烷酸,在氮气保护下,加热至360 ℃(因常压塔的进料温度为360 ℃),反应生成的气体被导出,以饱和氢氧化钙溶液吸收,并在反应2 h后以氮气吹扫反应釜中残余物。将生成的碳酸钙沉淀(以HCl检验),过滤后烘干、称量。

取200 mL常压塔顶冷凝水于250 mL的三口烧瓶中,用盐酸调节pH为5.6,加热至70 ℃,通入氮气15 min,将分解的CO2吹入澄清的石灰水中至不再产生沉淀。沉淀经抽滤,50 ℃条件下真空干燥后称量。

取100 mL的常压顶循油,用200 mL蒸馏水分四次对其进行洗涤,合并洗出的水层,重复上述操作。

2 结果与讨论

一般来说,炼油厂蒸馏装置的腐蚀介质主要有氯化物、有机酸(主要是环烷酸)、硫化物、氧和水等。为此,本工作对常顶循油和塔顶冷凝水中的腐蚀介质、常顶循换热器等部位的腐蚀产物进行分析。

2.1腐蚀介质分析

2.1.1 常顶循油

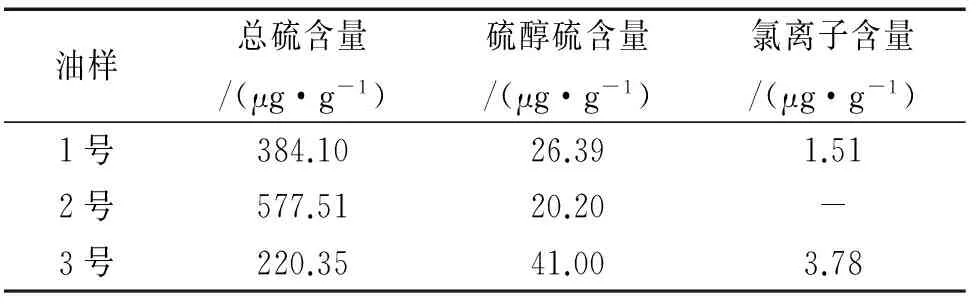

据文献[6]报道,硫醇、H2S、硫元素等活性硫均能直接与金属反应引起设备腐蚀,并且硫化物对热不稳定[7-9],当温度升高时,逐渐分解成小分子硫化物、H2S等,引起低温部位硫腐蚀。为此,取常顶循油,对硫醇、H2S、硫元素进行定性分析,发现常顶循油中有硫醇存在,但无H2S及硫元素。进一步对常顶循油的总硫、硫醇、氯离子含量进行定量分析,结果见表1。

表1 常顶循油中腐蚀介质含量的测定结果

由表1可知,常压顶循油中存在少量的氯离子及一定量的硫醇,总硫含量较高。

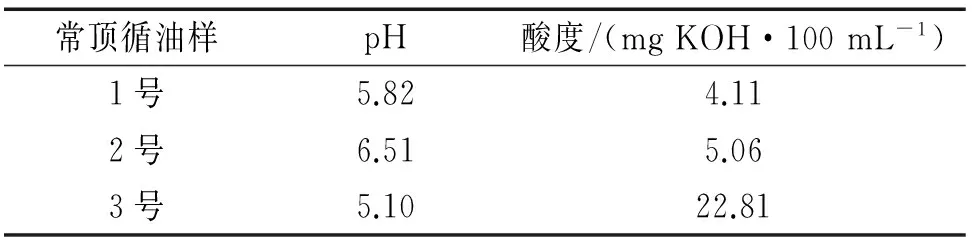

对常顶循油分别进行pH及酸度测定,结果列于表2。

表2 常顶循油的pH及酸度测定结果

由表2可知,常顶循油pH较低,1号、3号常压顶循油都呈一定的弱酸性,一般来说,原油的酸性越强,腐蚀性越强[10],因此该常顶循油的弱酸性是其产生腐蚀的原因之一。一般来说,原油酸值越高,馏分油的酸度会随着升高,但目前对于常顶循油酸度要求还未见文献报道。炼厂实际运行数据表明,当混合原油平均酸值为2.95 mg KOH/g时,初馏点(IBP)~175 ℃,175~350 ℃,350~520 ℃,>520 ℃温度范围内,馏分的酸度或酸值分别为53.1,92.6 mg KOH/100 mL和2.01,1.14 mg KOH/g。而实际测得1号、2号常顶循油酸度均不高,推测原因是常顶循油样是从实际生产过程中取出,常顶循油中已加入碱性助剂,其与含酸物质发生中和,导致酸度降低。

采用离子色谱分析方法对常压顶循油中的羧酸进行定性分析,将其与甲酸、乙酸和丙酸的标准色谱图进行对比,并采用峰增加法进行验证。其中,标准色谱图中甲酸、乙酸、丙酸的出峰位置分别在10.290,16.097,30.417 min处。以质量分数5%碱液萃取顶循油,进行离子色谱分析,如图1所示。

图1 顶循油萃取液的离子色谱图Fig. 1 Ion chromatogram of extract liquor from top cycle oil

将图1和标准色谱的出峰位置对比,初步判断B、C分别为甲酸和乙酸。另外,常压顶循油可能含有氯、苯酚等的负离子,为证实这一推测,在上述萃取液中加入一定量的甲酸、乙酸、氯离子、苯酚负离子等标准试样,进行离子色谱分析,如图2所示。

图2 加入标准试样后萃取液的离子色谱图Fig. 2 Ion chromatogram of extracted liquor added with standard samples

由图2可见,当分别加入甲酸、乙酸、氯离子时,B峰、C峰、A峰面积增加,可知A、B、C分别为氯离子、甲酸、乙酸;而加入苯酚负离子时D峰面积不增加,并且苯酚负离子未在该时间范围内出峰,可知D不是苯酚负离子,有待进一步分析。通过离子色谱分析可知,常压顶循油中含有小分子羧酸甲酸、乙酸等,这些羧酸具有与环烷酸相同的羧基官能团,可与硫化铁反应生成水溶性的羧酸铁盐,使设备和管道的腐蚀加剧,由此可见,小分子羧酸的存在是加快顶循系统腐蚀的原因之一。

2.1.2 常压塔顶冷凝水腐蚀介质分析

对常顶冷凝水中硫离子、硫化物、氯离子及腐蚀产物铁离子含量进行测定,结果见表3。

表3 常压塔顶冷凝水腐蚀介质的含量

由表3可知,常压塔顶冷凝水中氯离子含量较高,但硫离子及腐蚀产物铁离子的含量均不高。硫离子与硫化物含量相差较大,分析二者差别的原因是,银氨溶液滴定硫离子测定的是游离的硫离子含量,碘量法测定的是无机硫化物和酸溶性金属硫化物的总硫含量,常顶循的硫离子与铁离子结合生成了铁的硫化物,部分硫离子在水中被氧化成其他硫化物,导致游离硫离子含量减少。

据文献[11]报道,高酸原油加工中,硫化物、氯化物是引起塔顶腐蚀的主要腐蚀介质,通过对常顶循油和塔顶冷凝水的分析可知,硫化物、氯化物也是引起常顶循腐蚀的主要因素。

2.1.3 二氧化碳的检测

据报道[12],环烷酸在一定温度下可分解成小分子的羧酸、二氧化碳(CO2)等,而CO2是引起碳钢腐蚀的介质之一。CO2腐蚀主要包括均匀腐蚀与局部腐蚀[13],腐蚀过程很大程度上依赖于表面FeCO3膜的形成。影响CO2腐蚀的因素主要有温度、CO2分压、介质中的离子、腐蚀产物膜、流速等。腐蚀速率具有温度敏感性,随着温度的升高,腐蚀速率出现峰值,均匀腐蚀速率对温度的依赖关系表现为类似抛物线规律[14],原因主要是在高温时容易形成致密的腐蚀产物膜,对基体金属的保护性增强。

Ogundele等[15]认为pH会影响CO2对于碳钢的腐蚀,它影响着导致铁溶解的电化学反应并控制着与Fe2+扩散现象有关的保护性附着物沉积。

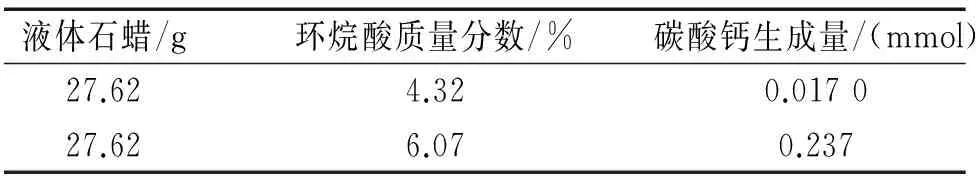

由表4可知,环烷酸在360 ℃时可分解生成CO2,随着环烷酸含量的增加,碳酸钙生成量增加,说明由环烷酸分解得到的CO2也随之增多。

由试验得到,常顶循油及塔顶冷凝水中CO32-的含量分别为148 μg·g-1和61 μg·g-1,其产生的原因主要是环烷酸的高温分解。而常顶循油的弱酸性环境,为CO2腐蚀碳钢创造了条件。

表4 高温下环烷酸分解生成二氧化碳分析

由此可见,环烷酸不仅对氯盐的水解可起到促进作用[3],增大塔顶的腐蚀,其在高温下自身也易分解生成对常顶循系统具有腐蚀性的CO2。

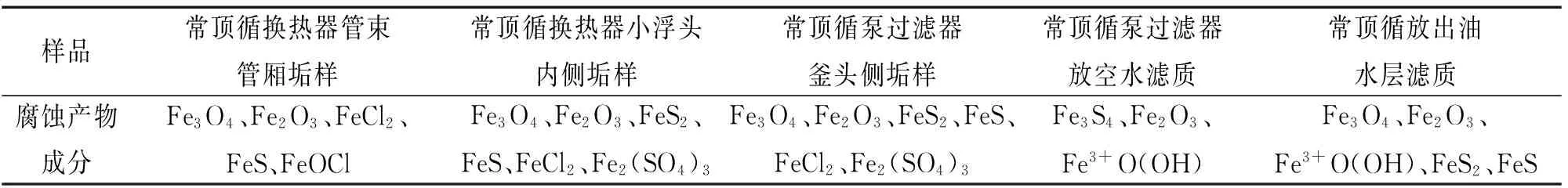

2.2腐蚀产物分析

常顶循设备各部位腐蚀产物的XRD分析结果,如表5所示。由表可知,常顶循腐蚀产物主要是铁的氧化物、硫化物、氯化物、羟基氧化铁等。由此可见,氯化氢、硫化氢是引起常顶循腐蚀的主要原因。

表5 常顶循设备各部位腐蚀产物XRD结果

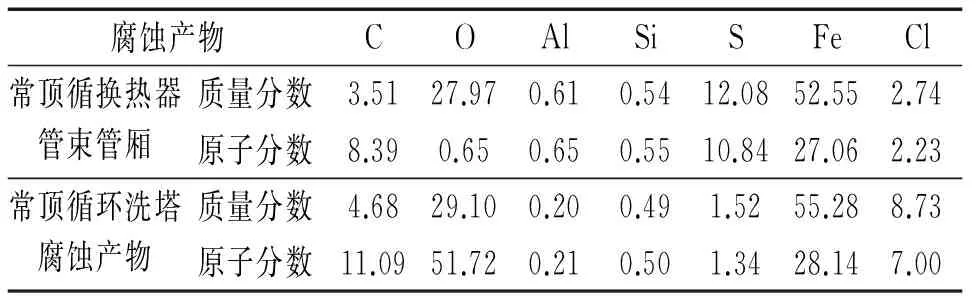

由表6可见,常压顶循环换热器管束管厢腐蚀产物主要是铁、氧、硫、氯、碳,并有少量硅、铝等;其中碳、硅、铝、铁元素主要来自碳钢基体,而硫和氯主要来自油相;常顶循洗塔腐蚀产物所含元素种类与换热器管束管厢腐蚀产物相同,但氧、硫元素含量差别很大,推测是由于水洗时装置内引入氧气,腐蚀介质发生氧化反应,同时硫离子被氧化生成元素硫,所以腐蚀产物中氧元素含量增加,硫元素含量减少。结合XRD分析结果可知,腐蚀产物主要是铁的氧化物、硫化物、氯化物等,由此进一步证明,氯化氢、硫化氢是引起腐蚀的主要原因。

表6 常顶循设备各部位腐蚀产物的EDS结果

3 结论

(1) 对常顶循油中的腐蚀介质进行分析得出,常顶循油中有氯离子及硫醇存在,总硫含量较高;测定常顶循油水溶性酸碱,pH相对较低,呈一定的弱酸性;离子色谱定性分析得出常顶循油中含有小分子羧酸。对塔顶冷凝水中的腐蚀介质进行分析得出,常压塔顶冷凝水中氯离子含量、硫化物含量都较高。

(2) 原油酸值高,高温下环烷酸分解可生成对设备具有腐蚀性的CO2。随着油品中环烷酸含量的增加,高温下分解产生的CO2也随之增多。在常顶循油及塔顶冷凝水中皆检测到了一定量CO32-的存在。

(3) 通过对常顶循换热器、常顶循泵过滤器等不同部位的腐蚀产物进行XRD、EDS分析可知,腐蚀产物主要是铁的硫化物、氯化物、氧化物等。

(4) 综合分析可知,氯化氢、硫化氢是引起常顶循系统腐蚀的主要原因,高温下环烷酸分解生成二氧化碳、常顶循油具有弱酸性及小分子羧酸的存在也是造成常顶循腐蚀的重要因素。

[1]钱伯章,朱建芳. 中国炼油工业现状与发展趋势[J]. 天然气与石油,2009,27(2):30-33.

[2]KIM J,LIM W,LEE Y,et al. Development of corrosion control document database system in crude distillation unit[J]. Industrial & Engineering Chemistry Research,2011,50(13):8272-8277.

[3]王玉洁. 加工高酸原油常顶循系统腐蚀原因及缓蚀剂合成与筛选[D]. 青岛:中国石油大学(华东),2014:24,37-41.

[4]陆克平. 等量电位滴定法测定炼油厂高硫污水中氯化物[J]. 石油炼制与化工,2008,12(39):55-58.

[5]高鑫. 原油及渣油中铁含量分布分析及脱除研究[D]. 青岛:中国石油大学(华东),2012:23-24.

[6]董泽华,何金杯,郭兴蓬,等. 环烷酸与有机硫对Cr5Mo钢高温腐蚀的交互作用研究[J]. 中国腐蚀与防护学报,2011,6(31):219-224.[7]HO T Y,ROGERS M A,DRUSHEL H V,et al. Evolution of sulfur compounds in crude oils[J]. AAPG Bulletin,1974,58(11):2338-2348.

[8]许小云. 加工高硫高酸原油常减压装置防腐要点的探讨[J]. 腐蚀科学与防护技术,2013,25(6):543-546.

[9]关建庆,王树涛,黄雪松,等. 元素硫对抗硫套管钢P110SS腐蚀行为的影响[J]. 腐蚀与防护,2013,34(8):663-666.

[10]SUBRAMANIYAM M,SHAH P. Corrosion control with high-acid crudes[J]. Petroleum technology quarterly,2013,18(4):1-17.

[11]刘良,缪磊,汉继程. 加工高酸原油的防腐蚀技术综述[J]. 腐蚀与防护,2011,32(7):540-541.

[12]张崇林,丁明生. 环烷酸对减压塔顶空冷器腐蚀的影响及对策[J]. 石油化工腐蚀与防护,2012,29(2):34-37.

[13]陈长风. 油套管钢CO2腐蚀电化学行为与腐蚀产物膜特性研究[D]. 西安:西北工业大学,2002:2-5.

[14]何庆龙,孟惠民,俞宏英,等. N80油套管钢CO2腐蚀的研究进展[J]. 中国腐蚀与防护学报,2007,27(3):186-192.

[15]OGUNDELE G I,WHITE W E. Some observations on corrosion of carbon steel in aqueous environments containing carbon dioxide[J]. Corrosion,1986,42(2):71-78.

Corrosion Reasons of Overhead Circulation System of Atmospheric Tower for Processing Crude Oil with High Acid Value

XIANG Yu-zhi1, ZHANG Lei1, WANG Yu-jie1, WANG Xue1, XIA Dao-hong1,LIU Ren-xu2, WANG Ji-liang2

(1. College of Science, China University of Petroleum (East China), Qingdao 266580, China; 2. State Key Laboratory of Heavy Oil, China University of Petroleum (East China), Qingdao 266580, China; 3. SINOPEC Qingdao Petrochemical Corporation, Qingdao 266043, China)

Aiming at a phenomenon that the corrosion of the overhead circulation of atmospheric tower for processing crude oil with high acid value in some petrochemical corporation was aggravated, the corrosion media in top cycle oil and overhead condensed water of atmospheric tower were analyzed. At the same time, the corrosion products in heat exchanger and filter of the overhead circulation of atmospheric tower were analyzed by XRD and EDS. The experimental results indicate that hydrogen chloride and hydrogen sulfide were the main causes of corrosion. The decomposition of naphthenic acid into carbon dioxide at high temperature, the mild acidity of the top cycle oil in atmospheric tower and the existence of small molecular carboxylic acid were the important causes of corrosion.

crude oil with high acid value; atmospheric tower; overhead circulating reflux; corrosion

2015-02-06

大学生创新创业训练计划(20131069)

项玉芝(1963-),教授,博士,从事石油有机化学及精细化工研究,15965556979,xiangyzh@163.com

10.11973/fsyfh-201512018

TE624

B

1005-748X(2015)12-1190-04