基于工艺对称性的制造特征信息建模及工艺优化*

唐耀红,何翠群

(1.漳州职业技术学院机械与自动化工程系,福建漳州 363000;2.南昌工程学院机械与电气工程学院,南昌 330029)

基于工艺对称性的制造特征信息建模及工艺优化*

唐耀红1,何翠群2

(1.漳州职业技术学院机械与自动化工程系,福建漳州 363000;2.南昌工程学院机械与电气工程学院,南昌 330029)

在总结机械制造工艺对称性的概念体系、作用原理和应用领域的基础上,给出了单位加工元素的概念,提出了面向机械制造对称性工艺和单位加工元素的零件制造特征信息建模方法,建立了零件制造特征的信息模型;通过提取制造特征的对称性工艺数据,进而设计了基于单位加工元素的零件工艺方法排序与优化算法,并用实例阐述了该算法的应用过程。实例应用表明,提出的基于单位加工元素的制造特征信息模型及工艺方法排序与优化算法体现了工艺对称性的核心应用,能为计算机辅助工艺设计提供可行的工艺决策逻辑,从而提高CAPP自动化水平。

对称性工艺;单位加工元素;制造特征;信息模型

0 引言

近年来,国内不少学者对对称性在机械工程领域内的存在及作用原理进行了深入研究,初步建立了机械对称性的概念体系及层次结构,给出了各种对称性的定义。在机械设计方面,挖掘了存在于大量实例中的机械对称性知识,提出了将机械对称性应用于求解机械设计准则与约束,创设了基于机械对称性的机械创新设计平台[1-3];在机械制造域,冯培恩等建立了机械制造工艺对称性的概念体系,开展了关于机械制造工艺对称性的存在及作用机理研究,将工艺对称性定义为机械制造的工艺方法、过程、设备或其组元之间存在的重复性或不变性,给出了工艺对称性分类体系,并提出了工艺对称性的应用主要在工艺方法及过程的设计与优化、零件结构工艺性评价与改进和工艺资源的设计与改进等3个方面[4]。由于工艺问题的约束众多,又受工艺人员的经验影响较大,因此工艺方法及过程的设计与优化是工艺对称性应用的难点。基于此,本文在构建单位加工元素概念的基础上,提出了面向工艺对称性应用的制造特征信息建模方法,并根据对称性工艺数据,建立了零件工艺方法排序与优化算法,通过实例说明了该算法的应用。

1 制造特征信息建模

工艺对称性是建立在制造特征基础上的,它以完成制造特征加工所具有的工艺对称特性为研究本体,具体表现为同一制造特征可以有多个加工方案(每个加工方案就是一个组元),即具有完成制造特征加工的工艺对称性。显然,作为工艺对称性载体的零件制造特征,其内部封装了能获得该制造特征的具有对称性的工艺方法、工艺过程及工艺资源。由此可见,对面向工艺对称性的制造特征进行全面描述,是基于工艺对称性的零件工艺设计自动化的关链之一。

1.1 单位加工元素

零件制造过程是从零件设计模型中提取制造信息并规划制造顺序的过程。根据特征设计技术,零件的制造特征可从其设计特征映射而成,继承了零件设计特征的所有属性。但从设计特征映射而成的制造特征,既可以是不能再对其进行分解的最小加工单元,也可以是多个特征的组合,甚至是一个完整的零件。为方便零件工艺路线的安排,可将制造特征分解为不能再分解的最小加工单元,如平面、圆柱面、孔、圆角等等。

定义1:最小加工单元。包含完整制造信息的最小的制造特征,该制造特征不能再被分解,否则该特征将不再具有该类特征的属性(例如,不能将圆柱面这一制造特征分解为上平面、侧面和底平面),记作mij。mij表示从第i个制造特征分解而来的第j个最小加工单元。

定义2:单位加工元素。在某一加工阶段,能实现某一最小加工单元加工目的的单一加工方法,记作pn。pn表示mij的对称性工艺数据,n∈N,按照1,2,3,…,n顺序排列。pn内封装了工艺方法、刀具、装夹、机床等制造信息。

由工艺对称性可知,单位加工元素并不唯一。例如,非回转体零件的平面粗加工,既可以采用刨削,也可以采用铣削。

1.2 制造特征信息模型

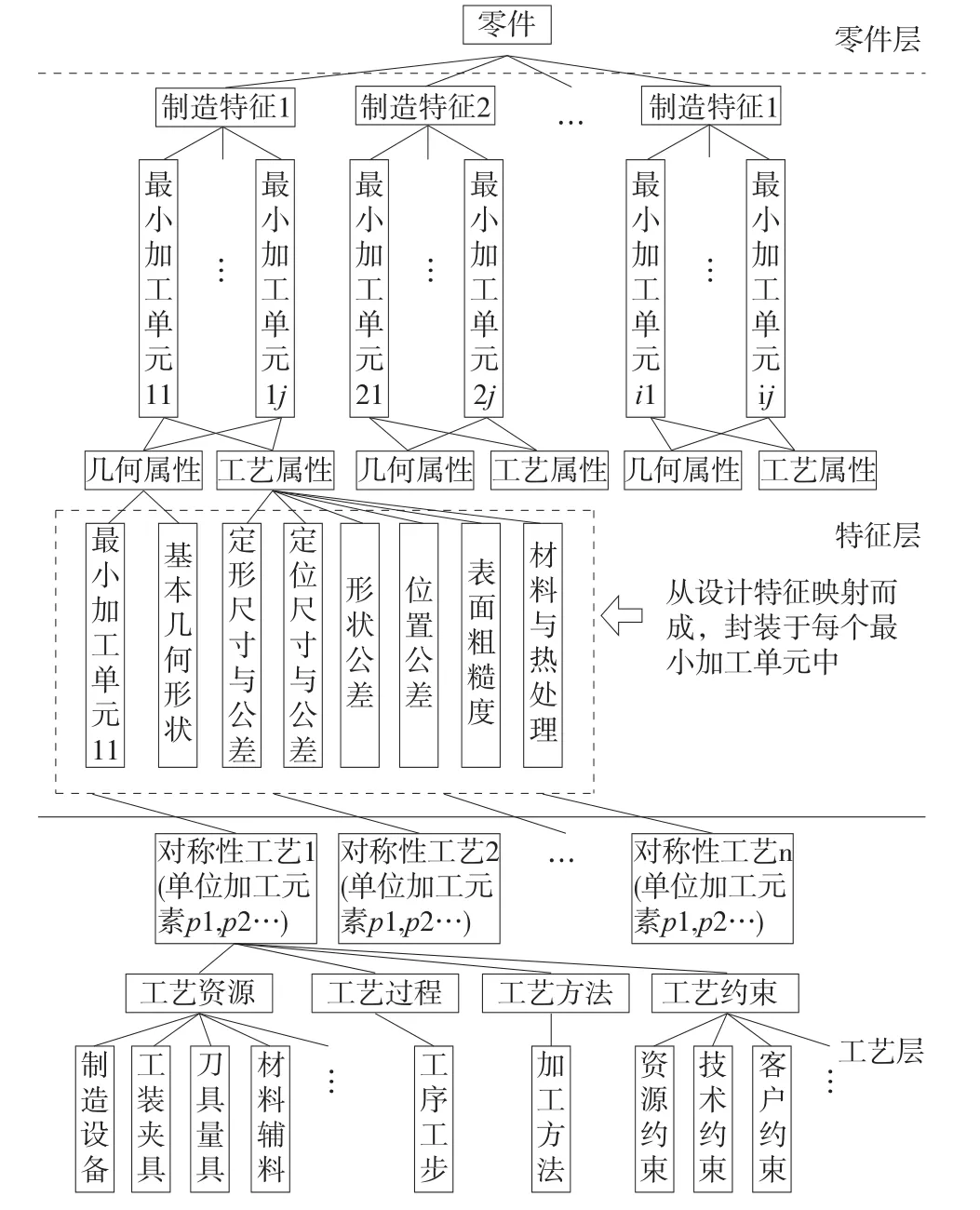

建立零件制造特征信息模型的目的是为后续零件的制造活动服务,对于工艺设计人员,最为关心的问题是设计工艺究竟需要什么样的信息,这些信息对设计工艺有些什么影响[5]。为此,本文在定义最小加工单元和单位加工元素的基础上,建立了如图1所示的制造特征信息模型。制造特征信息模型由3个层次组成。

零件层:是对零件整体信息进行的描述,即零件的设计模型,包含了设计意图、管理信息、几何信息和制造信息,是从事零件制造活动唯一的依据。

特征层:首先通过特征映射,将零件用若干个制造特征进行描述;然后对每个制造特征进行分解,得到最小加工单元。每个最小加工单元都具有其自身的几何属性和工艺属性。

工艺层:以单位加工元素为载体,对每个最小加工单元存在的对称性工艺进行描述,从而将工艺方法、工艺过程、工艺资源和约束条件都封装在每个最小加工单元中。

图1 制造特征信息模型

2 零件工艺约束与排序

通过定义最小加工单元和单位加工元素,零件工艺设计就变成了对单位加工元素进行排序与优化的问题,而排序与优化又必须满足各约束条件和排序准则。

2.1 工艺约束

工艺约束条件存在于零件制造活动中的每个环节,主要包括知识约束、资源约束、技术约束和客户约束等。

知识约束:知识约束是指所有加工方法与加工顺序的选择都必须满足工艺知识、工艺规则和工艺标准的规定。例如:在安排工艺顺序时,要遵守“先粗后精”、“先主后次”、“先基准后其它”、“先面后孔”、“先内后外、内外交叉”、“上道工序的加工不能影响下道工序的装夹与定位”等等工艺原则;在选择工艺参数时,要遵循“粗加工切削用量较大、精加工切削用量较小”、“按工序的顺序,刀具直径由大到小”等等原则[6-7]。

资源约束:资源约束是指企业内部所具备的加工设备、制造工具、检测仪器设备等制造物质条件。由机械制造工艺对称性原理可知,同一最小加工单元可能可以用多种制造资源来获得,这就使得在选择工艺资源时,具有更多的可选途径,但这也会给工艺决策带来复杂性。

技术约束:技术约束是指零件的几何形状和技术条件(形位公差、表面粗糙度、精度等级等)的具体形态,是选择工艺方法的依据。如回转类零件以车削加工为主、轮廓型腔类零件以铣削加工为主等。

客户约束:客户约束是指与客户签订的供货合同对产品的具体要求,如交货时间、交货方式等等。合同内容对企业产品生产组织、工艺流程、执行的技术规范等等都产生重要影响。

2.2 工艺排序准则

由前述制造特征信息模型可知,在每个最小加工单元内封装了以单位加工元素为载体的对称性工艺数据。工艺排序就是将所有单位加工元素进行先后顺序的排列,形成零件加工序列。为此,有下列工艺排序准则:

工艺排序准则1:一般性准则。是指在对单位加工元素进行排序时,必须满足的知识约束条件。

工艺排序准则2:自定义准则。除此一般性准则外,当零件拓扑结构过于复杂或企业自身加工条件受限时,工艺人员需要结合当前的工艺条件,对单位加工元素的顺序进行一些人为的规定[8]。如规定第i个制造特征的第j个最小加工单元的精加工需要安排在第i+1个制造特征的粗加工之前完成。这就表明,所有第i+1个制造特征的单位加工元素的顺序要排在第i个制造特征的第j个最小加工单元精加工所对应的单位加工元素之后。

当所有单位加工元素彼此之间的排序准则确定后,他们在零件加工序列中的前后位置关系可用优先约束矩阵R=(rij)表示[8-9],i,j=1,2,…,n。

约定1:当i与其它所有单位加工元素相比,其优先约束矩阵的元素都为1时,表明i具有最大的优先权,则i为加工顺序的起点(排在第1位)。

约定2:当i与其它所有单位加工元素相比,其优先约束矩阵的元素都为0时,表明i可具有最小的优先权,则i可为加工顺序的终点(排在最后1位)。

3 基于单位加工元素的零件对称性工艺方案优化算法

在工艺对称性原理作用下,单位加工元素并非唯一,这就使得加工一个零件的工艺方案存在多种可能。为了获得在特定约束条件下的最优工艺方案,本文提出了基于单位加工元素的零件对称性工艺方案优化算法。

3.1 零件工艺优化目标

工艺设计是机械制造生产过程中技术准备工作的一项重要内容,是产品设计与车间生产的纽带,是经验性很强且影响因素很多的决策过程;而工艺优化则是在设定某种生产目标的基础上,求得工艺方法、工艺过程的最优解,以获得最佳的技术经济效益。不同的工艺优化目标所追求的结果不同,例如:

(1)以最短工艺路径为优化目标。最短的工艺路径是指加工零件所花费的总时间最短。这类优化问题主要是针对交货时间有严格限制、且交货期限很短的情况下,采用最节省时间的工艺路线来获得满足质量要求的产品。

(2)以最低成本为优化目标。在零件的制造过程中,工艺方法、工艺路线、机床设备、刀具、量具、辅料材料、加工时间、能耗、人工薪酬等等都是构成制造成本的因素。由于各个因素对成本的影响程度又有所不同,所以此类优化问题往往采用技术经济性评价的方式,来确定最优的工艺方案。

(3)以制造资源更换率最低为优化目标[8-9]。是指在满足加工顺序和制造资源约束的情况下,尽量使用相似度较高的制造资源完成较多的零件特征加工,减少制造资源的更换和基准的改变。

(4)以最少资源消耗为优化目标。是指以消耗最少的制造资源为目标来获得零件,包含最小的能量消耗、最小的原材料消耗及最小的辅助消耗。

(5)以最小化环境排放为优化目标。制造过程中所排放的各种废品(如废液、废气、废渣)、产生的电磁辐射和排放的噪音会对环境产生破坏性影响。最小化的环境排放优化问题,就是使零件制造过程对环境产生的破坏降至最低,实现产品的绿色制造。

3.2 零件对称性工艺方案优化算法

一般而言,工艺方案的设计必须综合考虑制造质量、制造成本、制造效率等多方面的因素[10]。但是,在一个已经确定的制造环境下,最终确定的工艺方案很难同时满足这些因素,从而导致很难为工艺优化算法确定合适的优化目标函数。鉴于此,本文从工件装夹入手,采用最少折合装夹次数作为工艺优化的目标,来求解基于工艺对称性的零件加工工艺优化问题。

定义3:折合装夹次数。在零件的制造过程中,因加工内容改变可能会引起改变装夹工件、更换加工设备、更换或调整刀具、转移加工场地等操作。除改变装夹工件之外,将其它操作内容折合成“相当改变装夹工件”,则完成该零件加工产生的改变装夹工件次数与“相当改变装夹工件”次数之和,称为折合装夹次数。

约定3:更换加工设备操作换算成“相当改变装夹工件”规则是,“相当改变装夹工件”次数=β×更换加工设备次数。同类机床之间更换时,β取0.5,异类机床更换时,β取1。

显然,减少折合装夹次数可以减少装夹误差,避免过多更换定位基准,从而可以提高零件加工精度和工艺过程的稳定性。因此,以最少折合装夹次数为工艺优化的目标,可以较为全面地体现在工艺方案设计中兼顾质量、效率和成本的追求。

设折合装夹次数用Ci表示,则

Ci=μ1Xf+μ2Xm+μ3Xt+μ4Xp,式中:μ1,μ2,μ3,μ4分别为改变装夹工件、更换加工设备、更换或调整刀具、转移加工场地的权重系数,且μ1+μ2+μ3+μ4= 1,分别取为0.4、0.3、0.2、0.1;Xf为改变装夹工件的次数,Xm为更换加工设备的“相当改变装夹工件”次数,按照约定3来计算,Xt为更换或调整刀具的次数,Xp为转移加工场地次数。

定义4:零件的某一对称性工艺方案所产生的折合装夹次数为Ci,则以最少折合装夹次数为优化目标的目标函数定义为min(Ci),i=1,2…,n。即在零件多个对称性工艺方案中,折合装夹次数最少的方案为最优化的工艺方案。

4 应用实例

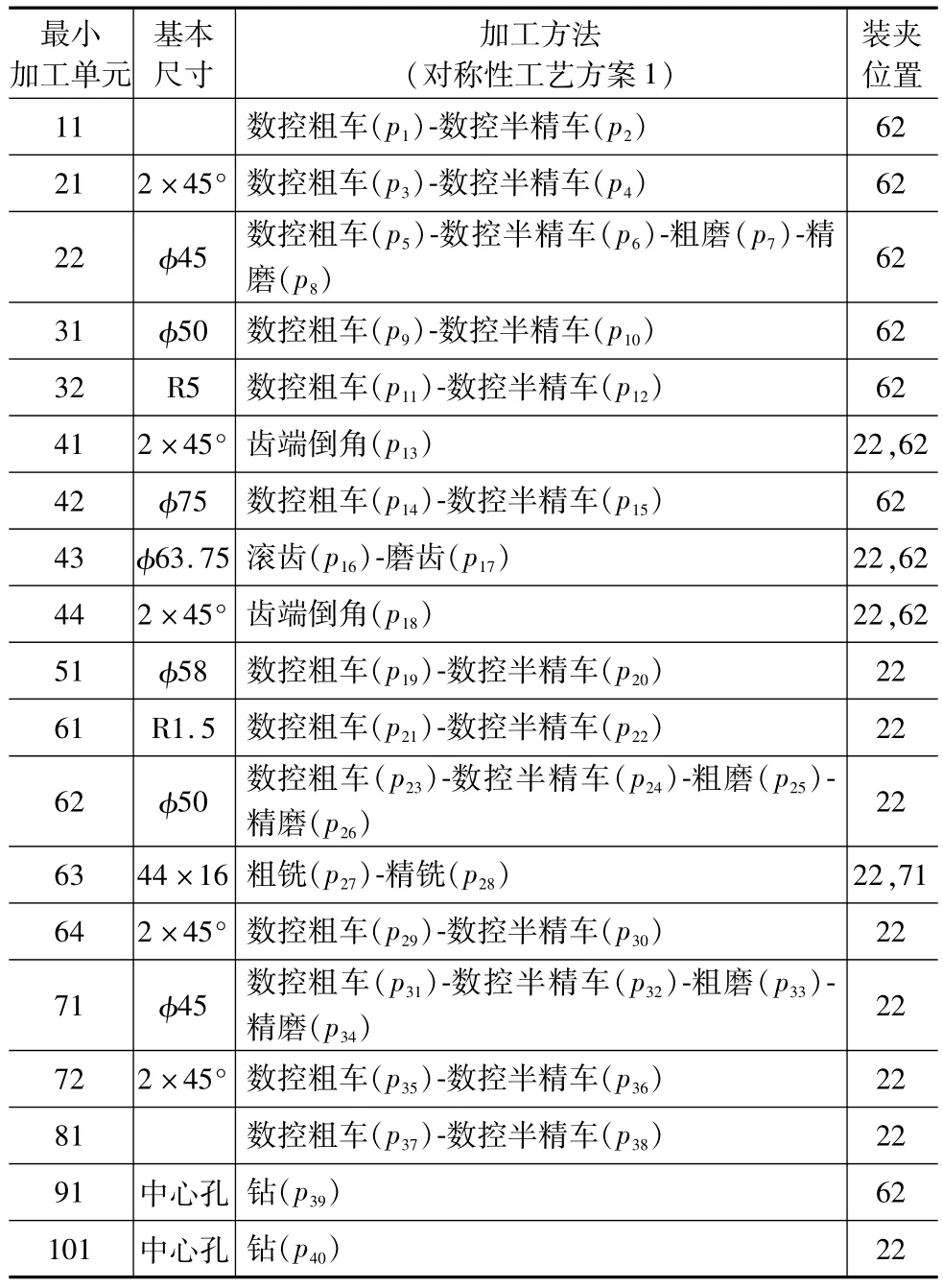

如图2所示的齿轮轴(单价小批生产),在企业制造资源、客户合同等约束条件下,根据其特征特点,将其制造特征分解为11、21、22、31、32、41、42、43、44、51、61、62、63、64、71、72、81等最小加工单元,它们基于单位加工元素的对称性工艺(仅列出2个)如表1、表2所示。

图2 齿轮轴

表1 齿轮轴的对称性工艺方案(方案1)

续表

表2 齿轮轴的对称性工艺方案(方案2)

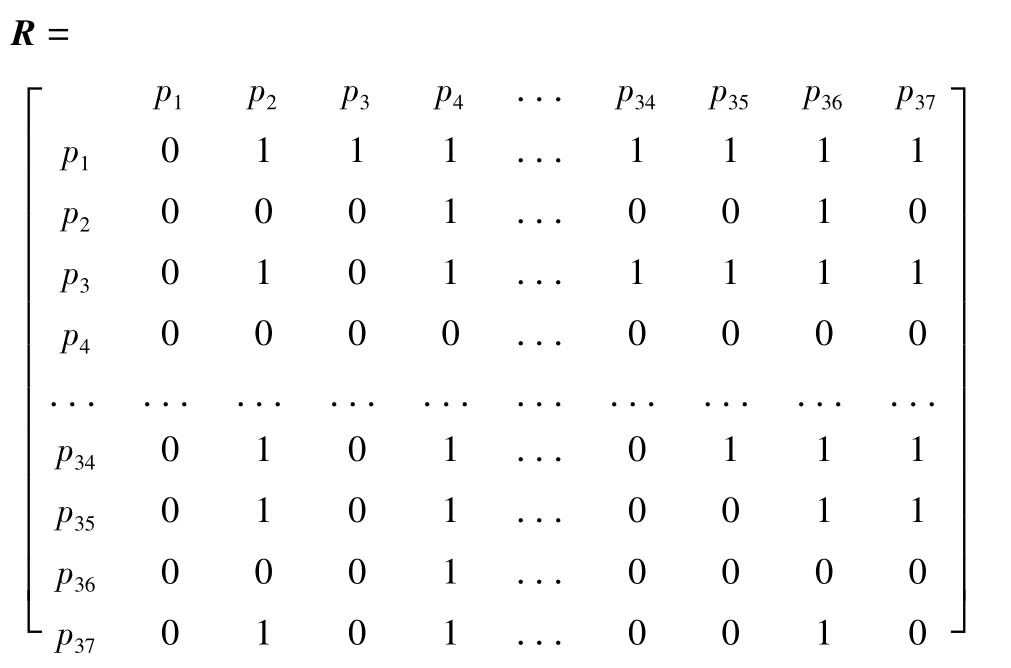

以方案1为例,根据单位加工元素之间的约束关系,得到它们之间的约束矩阵R(仅列出部分),则R为37×37方阵,表达了单位加工元素之间的优先关系。

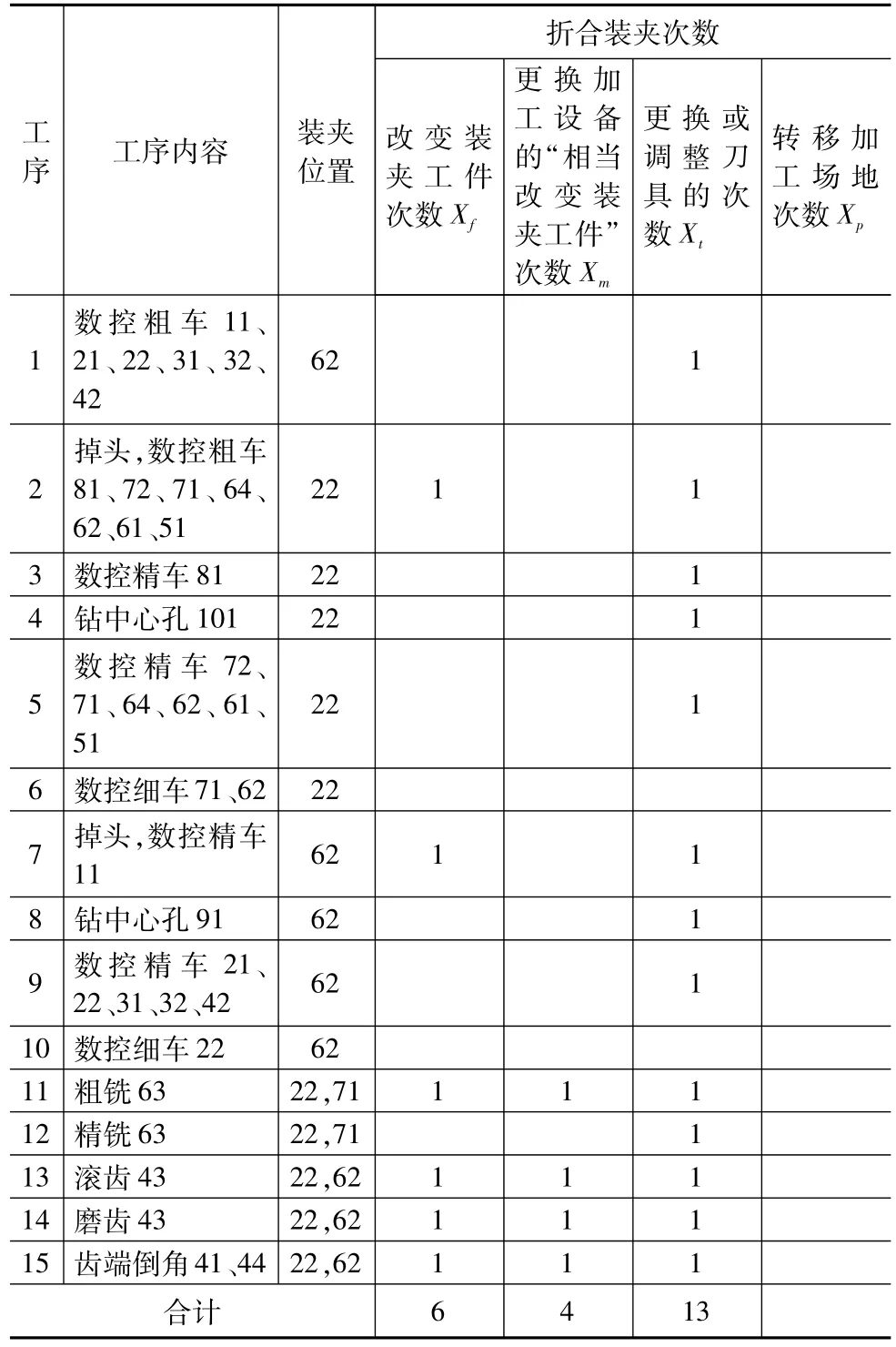

再根据上述排序准则及约定(如以最小加工单元51左端为界,分成左右段),得出单位加工元素之间的顺序为:p1→p3→p5→p8→p10→p13→p34→p32→p29→p27→p22→p20→p18→p35→p37→p33→p30→p28→p23→p21→p19→p31→p24→p2→p36→p4→p6→p9→p11→p14→p7→p25→p26→p15→p16→p12→p17,对应的工艺路线1如表3所示。

表3 齿轮轴的对称性工艺路线1

则C1=0.4×6+0.3×4+0.2×13+0.1×0= 6.2。同理,可得出该齿轮轴的对称性工艺方案2的折合装夹次数C2=0.4×7+0.3×6+0.2×15+0.1× 0=7.6。显然,因C1<C2,则上述2个对称性工艺方案较优化的是方案1(方案1由于采用了以车代磨工艺方法,减少了磨削加工环节,从而降低了折合装夹次数),其工艺路线如表3。

5 结束语

在机械加工工艺对称性的基础上,本文提出了将制造特征进一步分解为最小加工单元的概念和思想,将对称性工艺封装在以最小加工单元为单位的制造特征中,建立了能全面描述基于工艺对称性的制造特征的信息模型。为了更为方便、准确地对零件对称性工艺方法进行排序与优化,对工艺约束和工艺排序准则进行了分析,提出了基于单位加工元素的零件对称性工艺方案的排序方法和采用最少折合装夹次数作为工艺优化目标,来求解基于工艺对称性的零件加工工艺优化问题,并通过实例验证了其有效性。鉴于工艺问题的复杂性,更好、更多的工艺排序及优化算法仍然是今后重要的研究课题。

[1]马志勇,邱清盈,冯培恩,等.机械对称性的概念体系及其应用方法[J].浙江大学学报(工学版),2010,44(12):2354-2359.

[2]曾令斌.机械功能原理对称的概念及其应用知识体系的研究[D].杭州:浙江大学,2013.

[3]刘屿.机械对称性知识挖掘方法及其在机械结构选装对称性中的应用[D].杭州:浙江大学,2012.

[4]冯培恩,刘伟平,马友才,等.机械制造工艺对称性的概念体系及其应用思路[J].工程设计学报,2010,17(3):161-167.

[5]葛晨,乔立红.制造特征信息建模及其实例化方法[J].计算机集成制造系统,2010,16(12):2570-2576.

[6]Tien-Chien Chang,Richard A.Wysk,Hsu-Pin Wang.计算机辅助制造[M].北京:清华大学出版社,2007.

[7]盛步云,邓伟刚,夏学良.面向工艺的特征设计与集成技术研究[J].机械设计与制造,2010(4):111-113.

[8]常智勇,杨建新,赵杰,等.基于自适应蚁群算法的工艺路线优化[J].机械工程学报,2012,48(9):163-169.

[9]刘伟,王太勇,周明,等.基于蚁群算法的工艺路线生成及优化[J].计算机集成制造系统,2010,16(7):1378-1382.

[10]曾高强,张英杰.计算机辅助工艺设计中工艺数据描述及卡片生成的研究[J].西安交通大学学报,2004,38(11):1147-1150.

(编辑 赵蓉)(编辑 赵蓉)

Manufacturing Feature Information Modeling and Technology Optimization Based on Technology Symmetry

TANG Yao-hong1,HE Cui-qun2

(1.Department of Mechanical and Automation Engineering,Zhangzhou Institute of Technology,Zhangzhou Fujian 363000,China;2.School of Mechanical and Electrical Engineering,Nanchang Institute of Technology,Nachang 330029,China)

On the basis of summary of the conception system and their working principles and application fields of mechanical symmetry,the conception of unit manufacturing cell is provided,and the methods of information modeling of part manufacturing feature facing mechanical manufacturing symmetry technology and unit manufacturing cell are presented,and then the information model of part manufacturing feature is set up.Then an algorithm of sequencing and optimization of part manufacturing feature,whose application process is expatiated in one example is designed.The example has indicated that the proposed information model of manufacturing feature and algorithm of sequencing and optimization of technology way embodies core application of technology symmetry,and it can provide feasible technology decision-making logic for computer aided process planning,thus improving automation level of CAPP.

symmetry technology;unit manufacturing cell;manufacturing feature;information model

TH162;TG506

A

1001-2265(2015)06-0125-05 DOI:10.13462/j.cnki.mmtamt.2015.06.034

2014-09-14;

2014-10-16

江西省科技厅自然科学基金资助项目(20122BAB206036)

唐耀红(1967—),男,湖北咸丰人,漳州职业技术学院副教授,硕士,研究方向为CAD/CAM/CAPP/CAFD、数控技术,(E-mail)tyh-1967 @163.com。