电子束焊接缺陷产生机理及原因分析

李强,杨冬,王大勇

(东方汽轮机有限公司,四川德阳,618000)

电子束焊接缺陷产生机理及原因分析

李强,杨冬,王大勇

(东方汽轮机有限公司,四川德阳,618000)

文章对电子束焊接过程中气孔和裂纹的产生原因进行了分析,并提出了相应的解决措施。

电子束焊接,气孔,裂纹

0 引言

电子束焊接具有变形小、热影响区窄、接头性能优良等优点[1-8],为此公司部分隔板产品采用了电子束焊接结构。但真空电子束焊接和其他熔焊方法一样,当工艺参数不正确或工艺不当时,电子束焊接头也会出现未熔合、咬边、焊缝下陷、气孔、裂纹、长空洞、熔深不均等缺陷。除此之外,在电子束焊接中还出现了一些深熔焊中所独有的缺陷如钉尖气孔、焊偏等[9]。本文主要针对在焊接试验中出现的气孔、裂纹缺陷进行探讨和分析。

1 气孔产生的原因分析及减少气孔的工艺措施

1.1气孔产生的原因

电子束焊接是一个复杂的冶金过程,焊接质量的好坏以及产生气孔的大小、数量,不仅与材料本身的化学成分、微量元素及杂质含量有关,而且与零件的状态、接头表面粗糙度、焊前的清洁度及焊接规范等有关。

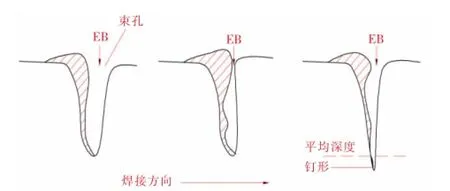

本文在进行12%Cr马氏体不锈钢真空电子束焊接试验时,在焊缝的纵剖面上,可见到焊缝底部是凹凸不平的 “钉形”,而钉形的产生往往伴随有根部气 (缩)孔的形成过程 (见图1)。

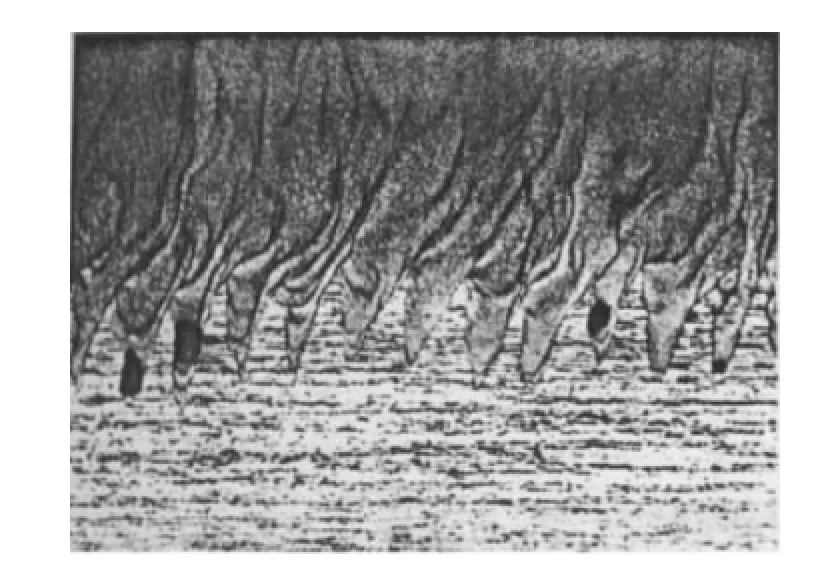

从图2所示的电子束焊缝的纵切面可以看出,熔化带的基础由许多狭窄的针状熔化金属构成,有些金属针之间有孔洞,因此,称作 “峰值效应”或 “焊根峰值”。这是电子束深熔焊的一种特有缺陷,主要是由于电子束功率的脉动造成的。在电子束焊接过程中,在材料中形成的适合焊接的蒸汽匙孔和熔化金属或多或少具有固定形状,但是,当焊接速度慢,或是进行部分熔透电子束焊时,就可观察到某一特殊的稳定性。在这些情况中,蒸汽压力不能使熔化物维持特定的形状,熔化金属向外膨出,塌陷并掉入匙孔的底部。这样,匙孔的深度就会减少,它的几何面积以及涉及到的物理力全部消失。只有工件的前进才能重塑匙孔,然后它又开始了导致熔化金属新塌陷的过程。

图1 电子束焊缝钉形的形成过程[10]

图2 部分熔透焊根部的纵切面

塌陷的熔化金属也能阻塞一部分匙孔。随着凝固的快速产生,这一部分将和熔化材料分开,当蒸汽浓缩后,匙孔将不再填满熔化材料。由于它的密集,且呈钉尖状,造成应力集中,最终可能在使用时引起破坏。为了避免这种缺陷,可加垫板或采用梯形底接头 (锁底接头),将缺陷引出受力部位或改为全熔透焊缝。

1.2气孔成因的影响因素及分析

1.2.1深熔焊机理对气孔的影响

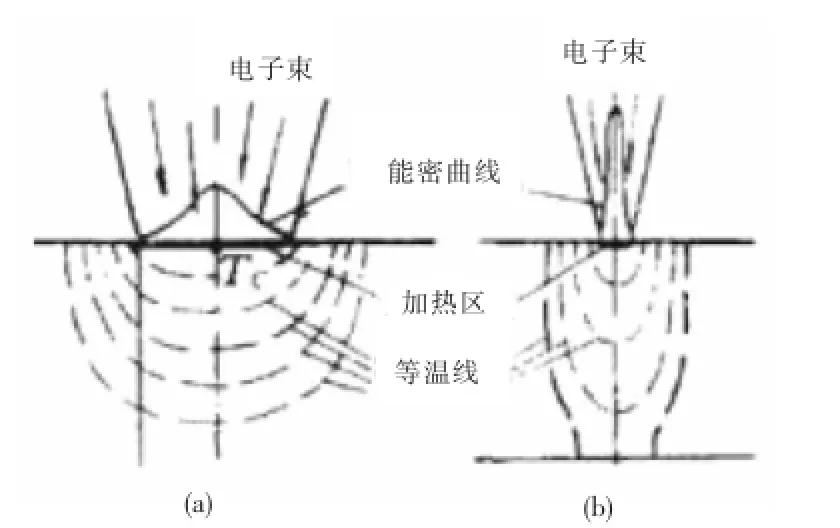

电子束焊时,高速电子流轰击焊件表面时被轰击的表层温度很高,表层金属迅速被熔化,表层高温还可向焊件深层传导,由于界面上的传热速度低于内部,因而焊件呈现出图3(a)所示的趋向深层的等温线。

在束斑直径缩得足够小时,功率密度分布曲线变得窄而陡,热传导等温线便向深层扩散,形成窄而深的加热模式 (见图3(b))。从而可以得出一个基本结论:提高电子束的功率密度可以增加穿透深度。但是在这种情况下,焊接缺陷,尤其是气孔的产生倾向也越大。当电子束功率增大时,焊接区的等温线陡然加深,从而形成窄而深的焊缝,对减小焊接热影响区是非常有利的,但对焊缝中气体的逸出十分不利,因而,不能盲目用增加功率的方式来增加熔深[11]。

图3 电子束轰击金属热传导等温线示意图

1.2.2不同焊速下“匙孔”与熔池的形貌对气孔的影响

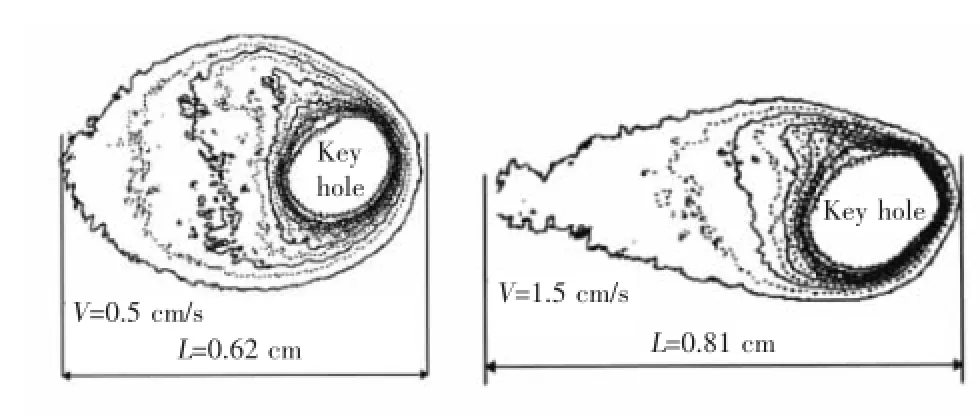

在不同的焊接速度下 “匙孔”与熔池的形貌呈现出明显的区别 (见图4)。当焊接速度快时,熔池的形貌变得非常狭窄,熔池表面积减小,所以选用慢的焊速更有利于气体的逸出[12]。

图4 相同功率、不同焊接速度下, “匙孔”与熔池的形貌[13]

1.2.3电子束动态偏转对气孔的影响

气孔产生的一个重要因素是对熔池的搅拌不充分。若熔池搅拌缓和,则不利于深层气孔充分逸出;若搅拌剧烈,气孔则容易逸出。在前期的试验过程中,不采用动态偏转与采用动态偏转的焊缝相比,根部气孔出现的机率要大。也有研究表明,采用 “∞”型的电子束偏转比采用 “”型电子束偏转使熔池的搅拌更加剧烈;若采用更复杂的组合函数图形,对气孔的逸出更为有利。

1.2.4母材对气孔的影响

电子束焊一般不添加任何填充材料,因此无法改变熔池的金属成分以减少焊缝气孔的形成;同时,电子束焊是在真空度相当高的情况下进行的,所以由空气引起的气孔基本上不存在。除工艺方法外,试件母材不纯、杂质含量较高也是试件焊接时产生气孔的主要原因。这是因为在熔池高温作用下,这些杂质元素气化和逸出形成一个个微小的气孔源,当这些气孔源越来越多,在表面张力及熔池的流动等共同作用下,这些微小的气孔最终汇聚在一起,从而形成了较大的气孔。较大气孔形成以后,在还未来得及逃逸时,电子束就离开了已熔化区域,焊缝中就形成了气孔缺陷。

1.3减少气孔的焊接工艺措施

1.3.1选择较大的电子束斑

较大的电子束斑可以使熔池的体积增大,熔池的表面积也相应增大,有利于焊缝中已经形成的气孔逃逸出熔池的表面,从而达到消除气孔的目的。

1.3.2电子束偏摆扫描法

通过函数发生器或微机,控制偏转线圈,使电子束按一定的波形、振幅和频率偏摆,熔池受到搅拌,有利于气体的排除;同时偏摆扫描能改变匙孔中输入能量的分布,破坏非穿透焊缝钉形等根部缺陷的形成条件,可消除钉形、减少气孔、改善焊缝成型。不加偏摆扫描时,焊缝根部变化剧烈,焊缝中气孔粗大,数量多,气孔多集中于焊缝根部一带。根据文献介绍,当加 “∞”形偏摆,频率为300 Hz时,随偏摆幅值的增加,焊缝根部变化逐渐平缓,熔深变浅,气孔的数量和尺寸逐渐减少。

1.3.3低焊速法

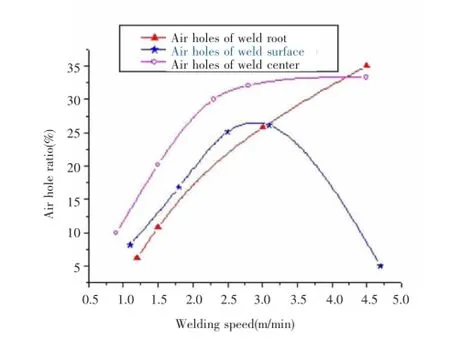

适当降低焊接速度,可使熔池停留时间增加,气体得以排出,从而减少气孔率 (见图5)。

图5 焊速与气孔率的关系

1.3.4选择含气量低的母材

试验表明:母材含气量越低,焊缝中出现的气孔就越少。关于含气量多少为合格,目前没有一个国际或国内标准,但从试验结果来看,母材的氮、氢、氧三种气体含量总和不应超过200 ppm,单项指标不应超过 100 ppm。母材的氮、氢、氧三种气体含量总和在200 ppm~300 ppm尚能焊接,但气孔缺陷明显增多,超过300 ppm将出现大量气孔缺陷,同时也可能伴随着产生裂纹。

2 裂纹产生的原因分析及防止裂纹的措施

2.1裂纹产生的原因

裂纹产生的机理与类型和其他熔焊方法类似,但一般来说电子束焊时裂纹的倾向要小些。在电子束焊接试验过程中,产生过焊缝金属中心结晶裂纹 (见图6)。

高温裂纹具有沿晶断裂的性质,产生的原因是由于金属的塑性应变超过了金属晶间的塑性变形能力,即:

式中:

ε—高温阶段晶间所具有的塑性应变量;

δmin—高温阶段晶间所具有的塑性。

图6 裂纹

ε与δmin的对应关系决定了是否会产生焊接热裂纹。影响焊接热裂纹产生的因素有两个:冶金因素和力学因素。从冶金因素上来说,某些元素在晶界区偏聚和析出,以及在重新加热的条件下晶间物质 (共晶或第二相)的熔化是裂纹形成的前提。从力学因素上说,陡变的温度梯度、快速的热应变为高温阶段晶间金属开裂行为提供了必要条件[14]。文献[15]、[16]通过有限元模型计算得出,在焊缝及近缝区很窄的区域内,存在着数值接近材料屈服极限的纵向残余拉应力,而表面的横向残余应力则为压应力,且残余应力在厚度上呈不均匀分布。本文涉及到的电子束试件厚度较大、焊缝最大深度达60 mm,焊后应力分布状态更加复杂,诱发高温裂纹的因素更多。

此外,电子束焊接热裂纹还与焊接速度、焊接顺序和焦点位置有关。焊接速度太慢,焊缝会比较宽,高温停留时间较长,使得液态焊缝存在的时间增加,加上低熔点共晶或第二相的影响而增加了结晶温度区间,焊缝容易出现热裂纹;同理,焊接顺序不对,也会造成焊接热量过度集中导致产生热裂纹;而焦点位置处于工件表面附近,则会使焊缝出现两头小中间大 (俗称 “鼓肚子”)现象,这样焊缝深度方向两头先凝固结晶,中间部位最后凝固,同样会因低熔点共晶物的影响产生结晶裂纹。

对于焊缝冷裂纹的产生机理与常规的焊接冷裂纹形成机理基本一样,与焊接材料的淬硬倾向和焊接速度等参数有关。相对常规焊接来讲,同样的材料,由于焊接热输入非常集中,热影响区宽度小,电子束焊接更不容易产生冷裂纹,但焊接速度对冷裂纹的影响比较大,焊接速度过快,使焊缝冷却加快,对于淬硬倾向大的材料容易出现大量的淬硬马氏体组织,从而导致冷裂纹的产生。

2.2防止裂纹产生的措施

2.2.1焊接热裂纹的控制

(1)采用冶金措施控制易形成低熔点共晶物的有害元素S、P、Si等的含量和改善焊缝金属的一次结晶。

(2)从工艺角度来看,采用摆动电子束、散焦电子束办法 (调节焊缝截面形状)来防止裂纹的产生。

(3)控制焊接速度和调整焊接顺序,尽量减少工件过热,缩短焊缝高温停留时间。即,采用相对较快的焊接速度和跳焊 (焊完一条环缝后,不能紧接着焊旁边的焊缝,应至少间隔一条再焊)。

2.2.2焊接冷裂纹的控制

由于电子束焊接没有焊接材料的填充,从焊接材料上控制冷裂纹是不现实的,主要措施还是要从工艺上着手。

(1)对于母材,要控制对冷裂纹有害元素C、Mo、V、B等的含量,以降低裂纹敏感指数,改善母材的抗裂性能。

(2)对于淬硬倾向比较大的材料,可以采用电子束散焦预热,焊后在真空室保温缓冷,出真空室后及时进行去应力热处理等。

(3)装配和焊前均应严格清理油污、水分等杂物。

(4)控制焊接速度也显得非常重要,一般采用较慢的焊接速度施焊有助于防止冷裂纹的产生。

3 结论

(1)本文分析了电子束焊接过程中气孔的成因及影响因素,在此基础上提出了减少气孔的焊接工艺措施。

(2)本文分析了电子束焊接过程中冷、热裂纹产生的原因,并据此提出了防止裂纹产生的措施。

[1]杨尚磊,楼松年.7715D高温钛合金的电子束焊接[J].青岛科技大学学报:自然科学版,2008,29(6):530-532

[2]张秉刚,冯吉才,吴林,等.TiAl/TiAl和TiAl/TC4真空电子束焊接头组织结构及焊接性[J].焊接,2004,(5):14-16

[3]田锋,李中奎,张建军,等.Zr-Sn-Nb-Fe-Cr合金的电子束焊接性能研究[J].稀有金属,2006,30(专辑):137-139

[4]李春林,谢猛.沉淀硬化不锈钢真空电子束焊接工艺研究[J].电子机械工程,2010,26(3):52-55

[5]朱东妹,熊亮同.大厚度K4169高温合金电子束焊接工艺[J].工艺与新技术,2012,41(9):25-28

[6]S.R.Kotesuara Rao,G.Madhusudhan Reddy.Reasons for superior mechanical and corrosion properties of 2219 aluminum alloy electron beam welds[J].Materials Characterization,2005,55:345-354

[7]Chao-Ting Chi,Chuen-Guang Chao.A study of weld ability and fracture modes in electron beam weldments of AZ series magnesium alloys[J].Materials Science and Engineering A,2006,435:672-680

[8]O.A.Ojo,Y.L.Wang,M.C.Chaturved.Heat affected zone liquation cracking in electron beam welded third generation nickel base superalloys[J].Materials Science and Engineering A,2007:6-8

[9]杨东.汽轮机隔板真空高压电子束焊接工艺研究[D].成都:西华大学,2006

[10]马翔生.电子束焊接气孔的控制[J].航空制造技术,1995,10:16-17

[11]丘宁茂.电子束焊接获得深焊效应的机理和方法[J].电工电能新技术,1996,4:35-36

[12]余洋,郭鹏.Ta-W12的真空电子束焊接工艺研究及缺陷分析[J].焊接技术,2000,32(3):15-17

[13]Akutsu,Y.,et al..Application of election beam welding to steam turbine diaphragms[J].DVS-Bericht Bd.63,p,63/ 69.DVS-Verlag,Düsseldorf 1980

[14]张海泉,赵海燕,等.镍基高温合金电子束焊接热影响区微裂纹特征分析[J].材料工程,2005,(3):22-24

[15]刘敏,陈士煊,陈勇,康继东.钛合金电子束焊接应力分析的有限元模型[J].焊接学报,1990,25(6):19-22

[16]吴会强,冯吉才,何景山,张秉刚.电子束焊接过程温度应力场三维有限元仿真[J].焊接技术,2004,33(6):10-12

Analysis of the Generation Mechanism and Reasons of the Electron Beam Welding Defects

Li Qiang,Yang Dong,Wang Dayong

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

This paper analyzes reasons of pore and crack in the process of electron beam welding,and proposes measures to solve problems.

electron beam welding,pore,crack

TG456

A

1674-9987(2015)02-0048-05

10.13808/j.cnki.issn1674-9987.2015.02.010

李强 (1977-),男,工程师,主要从事隔板焊接技术、生产管理工作。