小型Ti75双管板换热器管束制造技术研究

陶德,陈达平,刘燕

(东方汽轮机有限公司,四川 德阳,618000)

小型Ti75双管板换热器管束制造技术研究

陶德,陈达平,刘燕

(东方汽轮机有限公司,四川 德阳,618000)

文章介绍了Ti75双管板换热器管束的结构特点及制造难点,提出了换热管自定位找管束中心方案,采用了二次胀管方法,解决了双管板加工、焊接等难题。这对小型、高精度双管板换热器管束制造具有参考价值。

双管板,换热器,管束

1 前言

在管壳式换热器中,双管板换热器是苛刻条件下产生的一种更为安全的换热器形式。当管程和壳程中两种介质混合会使物料产生报废或重大事故,则一般会采用这种结构。在单管板换热器中,管与管板连接处最容易发生泄漏,即使采用各种连接方法,也不可能绝对保证换热器在长时间、苛刻的工作条件下绝对不漏,因此,对于设备安全性及可靠性要求比较高的情况下 (比如舰船、核电站),大多采用双管板换热器。

目前,有关文献、资料中对双管板换热器的介绍比较多,但所涉及的都是大、中型双管换热器,而对于小型钛合金双管板换热器制造的资料却很少。

在大、中型管壳式换热器中,管束的制造已经是比较成熟的了,但对于小型双管板换热器管束的制造,是否可以借用这些制造方式呢?这里将结合一种结构比较特殊的Ti75双管板换热器来研究此类换热器管束的制造。

2 结构特点

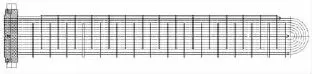

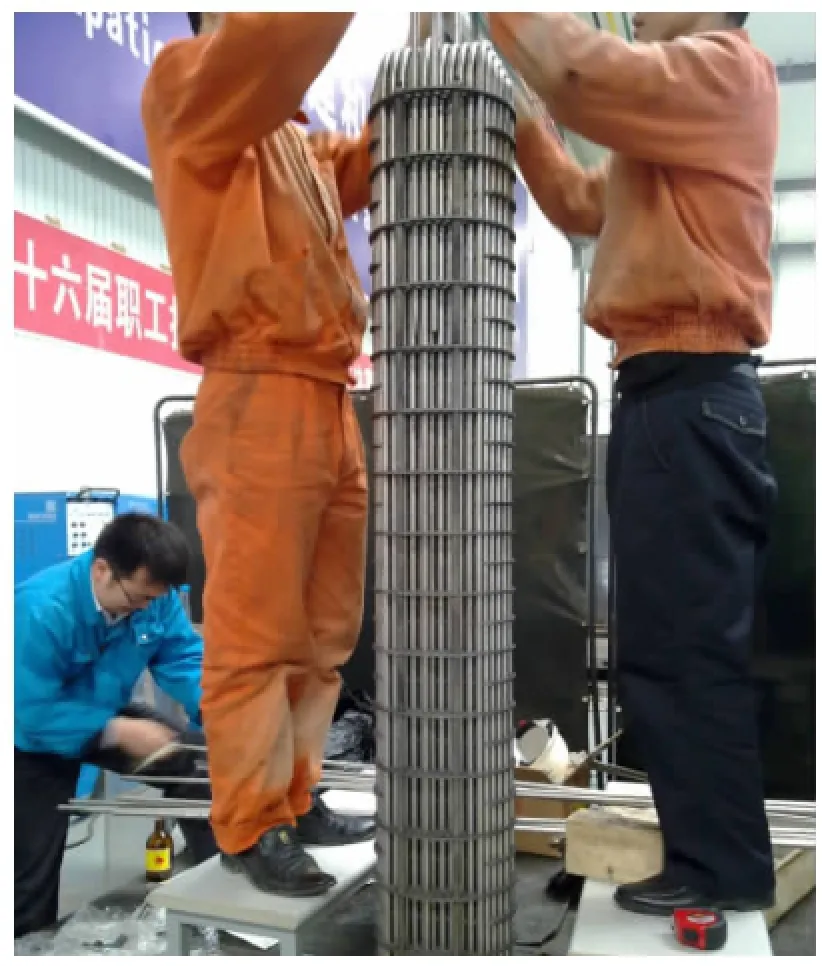

公司承制了一台小型Ti75双管板换热器,其管束如图1所示,该管束具有以下特点:

图1 管束结构

(1)尺寸小、结构紧凑

该管束长度尺寸为1 810 mm,管束为Φ250.2 mm,为大、中型换热器管束尺寸的1/10~1/5,但该管束中却有31块折流板,相邻两块折流板之间的间距为50 mm。

(2)管板为Ti75双管板结构

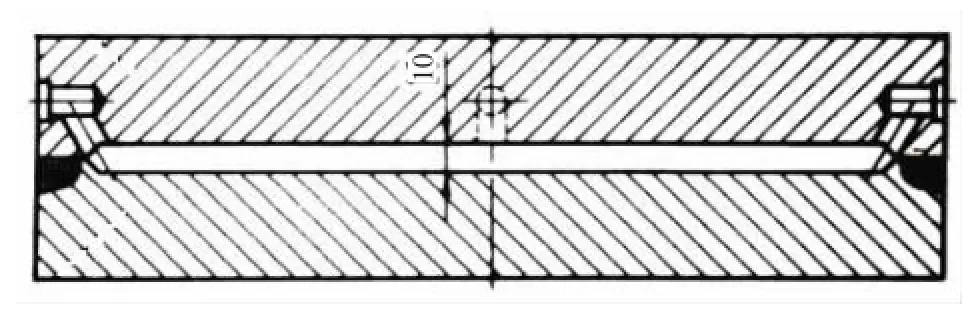

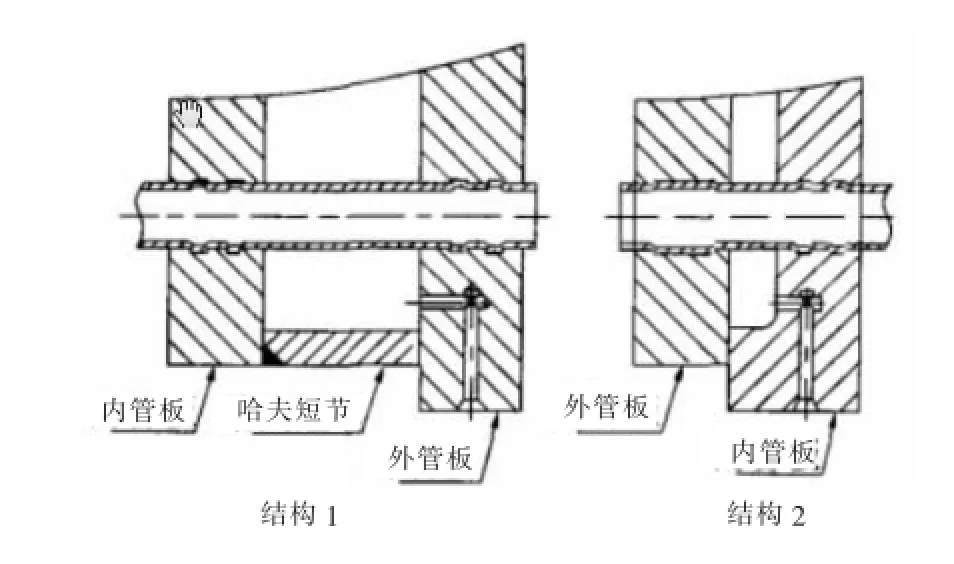

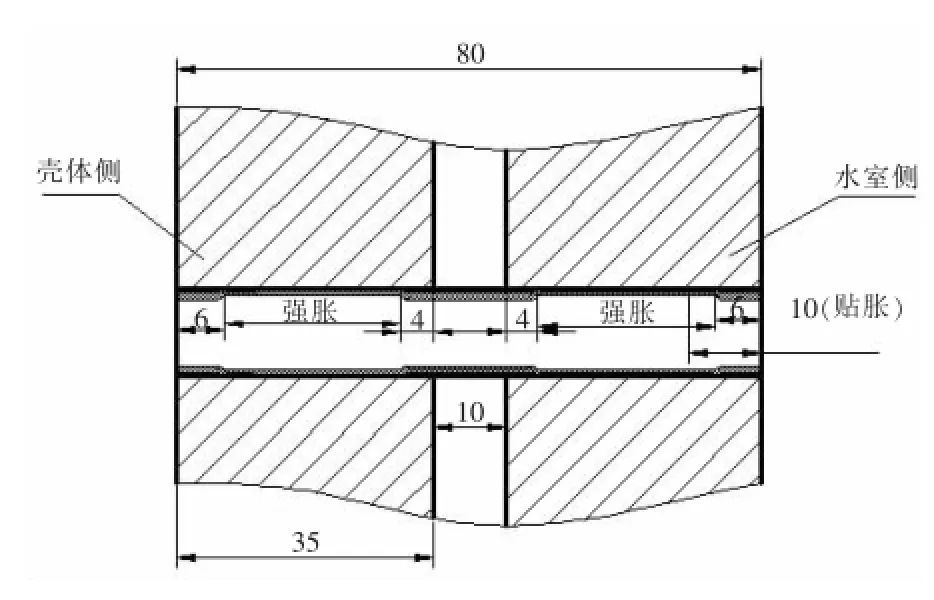

该换热器管板为焊接形式的Ti75双管板结构(见图2),这与常见的双管板结构不同 (见图3),这对管板的加工精度及焊接控制要求都很高。

图2 双管板结构

图3 常见双管板结构

3 制造难点

根据Ti75双管板换热器管束的结构特点,知道该管束的制造比常规大、中型管束制造要困难,其主要表现如下。

3.1Ti75双管板的加工与焊接难度大

该换热器双管板为焊接结构,中间有10 mm间隙 (见图2),经过分析,该管板有2种制造方式:(a)单块管板加工完成后再将两块管板焊接在一起;(b)两块管板焊接完后再进行管板管孔等尺寸的加工。对于a种方式,管板加工比较方便,但加工后焊接,管板会存在焊接变形,从而使内、外两管板管孔轴线不在一条直线上 (有一个夹角),如果焊接变形大,会造成穿管很困难甚至不能穿管;对于b种方式,管板先焊接完后再加工,可以保证内、外两管板外形尺寸及管孔的尺寸精度要求,但是,在加工孔时,钛屑是否能从内、外管板间的10 mm间隙中清理出来呢?如果不能清理出来,就不能满足设计图纸中的技术要求。

3.2制造精度要求高

该换热器中,壳体内径为Φ251.2 mm,管束为Φ250.2 mm,管束与壳体套装时单面间隙只有0.5 mm,所以在保证筒体尺寸、公差的前提条件下,对管束中折流板的加工及管束的装配精度要求极高,必须保证31块折流板外圆偏差在0.5 mm范围内,同时还要保证所有管孔的尺寸公差及垂直度要求。

3.3管束的组装困难

对于管束组装一般有2种方式:卧装和垂直装配。对于大、中型换热器管束一般采用卧式装配,而本换热器中,折流板间距为50 mm,无法实现卧式装配,因为要对31块折流板分别进行支撑很困难;如果采用垂直装配,各折流板在水平方向上处于自由状态,而筒体与管束装配精度又如此高,要采取工艺措施来固定折流板,同时还得保证装配的尺寸精度。

3.4管板胀管难度大

该换热器中,换热管为TA2材质,尺寸为Φ12×1。在换热器中,换热管直径越小胀管难度越大,况且在该双管板结构中对内管板的胀管有很高的要求,必须保证胀接接头100%合格,如果耐压试验时发现内管板出现泄漏,则无法查找哪一个接头胀管不合格。

4 制造方案及工艺措施

通过分析Ti75双管板换热器管束的制造难点,提出以下制造方案。

4.1采用单块管板加工完工后再焊接的方式

Ti75是一种新型的钛合金,钛合金具有弹性模量小特点,因而制作了模拟试件采用合金刀具进行模拟加工 (见图4、图5)。试验结果发现,加工后的钛屑堆积在双管板10 mm间隙中,无法进行清理,所以只有选择先单块管板加工完后再焊接的方式。

图4 双管板模拟加工图 (一)

图5 双管板模拟加工图 (二)

此种方式中最大的难度是控制管板加工后焊接变形。因Ti75弹性模量小,焊接后变形严重,因而,先通过焊接软件分析双管板焊接变形的机理,制作了与产品尺寸、材料完全一样的模拟试件并设计了专用控制焊接变形的夹具,在专用密闭腔室内进行焊接试验,然后将焊接后的双管板放在真空退火炉内进行去应力热处理,热处理时在双管板上适当压重物 (起一定校型作用)。

即使采用以上处理方式也不能完全消除焊接变形,通过试穿TA2换热管,发现仍有30%左右的管孔无法穿管。在双管板中,内管板的强度胀是最重要的,必须优先保证内管板管孔尺寸精度要求,所以采用从内管板侧向外管板手工铰孔的方式 (整个管板数量为256,所以采用手工铰孔)对无法穿管的管孔进行铰孔,铰孔后对外管板孔进行测量,发现管孔有0.05 mm左右的椭圆度。因外管板采用强度胀加密封焊的方式,管孔有0.05 mm的椭圆度是能满足制造要求的 (有关资料中外管板的管孔尺寸比内管板管孔尺寸大0.1 mm,但如果采用这种方案双管板焊接时,两管板管孔定位精度要差一些,所以,这里没有采用这种方案)。

4.2对折流板采用高效数控机床进行加工

为了保证折流板管孔的尺寸公差,将31块折流板 (折流板的厚度为5 mm)分成5组,用专用夹具将每组折流板装夹在一起,采用与双管板加工同一台的高效数控机床以及相同的刀具进行加工 (这样能保证相同的机床精度),先加工外圆再加工管孔,折流板管孔及外圆尺寸公差控制在0.05 mm以内。

4.3采用垂直装配的方式来组装管系

采用垂直装配的方式来组装管系,其难点在于折流板与管板的找中心和定位。如果设计专用工装来找管孔中心和定位折流板,不仅复杂也不一定理想。所以大胆提出了利用换热管自身找正定位的方法来找正管孔中心和定位折流板的方案。为了达到这一目的,将折流板管孔尺寸公差调整为和管板管孔尺寸公差相同。按照GB 151-1999《管壳式换热器》中的规定,换热管尺寸为Φ12,管板孔尺寸公差为Φ12.18+0.10,相应折流板尺寸公差为 Φ12.32+0.20,折流板孔比管板孔大 0.14~0.24 mm。此处将折流板与管板设为相同的尺寸公差,虽然增加了穿管难度,但对于管系与壳体的套装有利。

另外,穿管时管束中拉杆上的螺母不能拧紧,让拉杆处于自由状态。此管束中拉杆直径小,刚性差,容易变形,直线度难以保证,如果将拉杆拧紧,采用换热管自找正中心就比较困难。

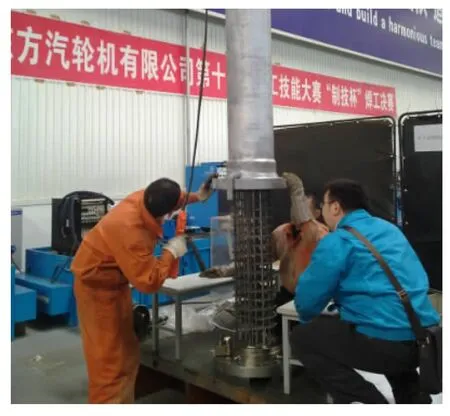

装配时,先穿中心的两排换热管,然后将筒体与管束进行试套装 (见图6),检查管束找正同心度,如果能顺利套装,则再穿剩余的换热管(见图7),最后将管束中拉杆上的螺母拧紧。

经过试验发现,此种方案是切实可行的,管束与筒体能很顺利地套装,关键在于管板与隔板的加工精度要得到保证。

图6 管束试套装图

图7 管束穿管图

4.4采用两次胀接法来胀管

双管板的胀管、内管板都是采用强度胀,外管板一般采用以下几种胀焊方法:

(a)贴胀+密封焊;(b)强度胀+密封焊;(c)贴胀+强度焊

由于该换热器换热管直径小,胀管力矩也小,通过胀管试验发现,即使成倍增加胀管力矩,减薄率变化也不是太大。为了保证内管板的胀管要求,采用两次胀管的方法,即:在胀管工艺评定合格的范围内采用两次胀管,第二次胀管力矩适当高于第一次。两次胀接法是根据制造经验得出的一种防止管子泄漏的有效方法。

对外管板采用贴胀+强胀+密封焊的方式,如图8所示,对管口10 mm长度范围进行贴胀,然后以距管口6 mm为起点进行强度胀,最后采用不填丝旋转氩弧焊机进行密封焊。对管口10 mm范围进行贴胀,可有效改善管口密封焊时的散热条件,提高焊接质量,同时对焊接时管口定位也大为有利。

管板的密封焊不是该换热器管束制造的难点,所以没有进行专门介绍,只要采购专用焊机即可完成。

图8 管板胀管图

5 结束语

通过Ti75双管板换热器管束的试制,成功进行了耐压试验等各项检验,发现换热管自定位找中心、管板两次胀接法等技术措施适合于精度要求高、结构紧凑的小型双管板换热器管束的制造。

[1]GB 151-1999.管壳式换热器[S]

[2]涂俊宏,于东兴.双管板换热器设计及制造[J].化工设备与管道,2001,38(2):34-36

[3]刘宝富,马伟敬.双管板换热器的制造要点[J].压力容器,2009,(198):60-63

Study on Tube Bundle Manufacturing Technology of Small-sized Heat Exchanger with Ti75 Double Tube Plate

Tao De,Chen Daping,Liu Yan

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

The paper introduces structure characteristics and manufacturing difficulties on the tube bundle of small-sized heat exchanger with Ti75 double tube plate,puts forward a scheme on heat exchange tube centering for self-localization,by using the method of twice expanding,solves problems for the machining and welding of double tube plate.It has the referenced value for the small,high precision heat exchanger with double tube plate.

double tube plate,heat exchanger,tube bundle

TK172

A

1674-9987(2015)02-0044-04

10.13808/j.cnki.issn1674-9987.2015.02.009

陶德 (1978-),男,工程师,2001年毕业于西南石油学院机械制造专业,现从事汽轮机辅机类产品焊接技术工作。