660 MW超超临界二次再热汽轮机结构特点

张晓东,方宇,唐清舟,王建伟

(东方汽轮机有限公司,四川德阳,618000)

660 MW超超临界二次再热汽轮机结构特点

张晓东,方宇,唐清舟,王建伟

(东方汽轮机有限公司,四川德阳,618000)

为了进一步提高效率,节能减排,公司研制了超超临界高参数二次再热汽轮机组。文章主要介绍了公司660 MW高参数二次再热汽轮机结构特点,着重阐述了机组技术继承性、安全可靠性、使用性,该机组也将成为国内首个660 MW二次再热汽轮机组。

超超临界,二次再热,结构特点

0 引言

随着全球经济和社会的快速发展,低碳经济越来越受到关注,根据我国能源的特点,发电能源的构成以煤为主的格局仍将持续相当长的时间,提高机组效率无疑具有极高的国家能源战略意义。综合利用现有技术,进一步提高参数和采用二次再热技术是燃煤机组目前提高效率最有效的手段。

欧、美、日等发达国家早已积极开展了高效机组的研究和使用,20世纪欧、美、日就已有多台二次再热机组投运,如日立的姬路6#机、丹麦的SBK 3#、日本川越电厂等,其中,丹麦的Nordjylland&Svaerket电厂仍保持燃煤电厂净效率47%的世界记录。另外,欧、美、日纷纷开展了“AD700”、“A-USC”等高参数汽轮机技术的研发计划,目标是开发35 MPa/700℃/720℃ (/720℃)的一次或二次再热机组,机组效率达到或超过50%。

与此同时,基于目前材料、制造技术水平,欧、美、日等国家已经在现有超超临界机组上进一步提高了机组参数,如日立于2009年投运的新矶子电厂参数就达到了25 MPa/600℃/620℃。当然国内发电行业也及时跟踪并进行了高参数机组的开发,东方汽轮机有限公司 (以下简称东汽)也完成了重庆万州项目 (28 MPa/600℃/620℃)的技术研发和高参数二次再热机组的研发。

东汽高参数二次再热机组的参数范围为28~32 MPa/600℃/620℃/620℃,其基本开发思路是充分利用现有超超临界机组的运行经验,继承现有的成熟技术,采用先进的通流技术和高效热力系统,保证机组具有高效、成熟、安全可靠、维护方便等特点,综合性能达到世界一流水平。

本文主要介绍东汽研发的660 MW超超临界二次再热汽轮机组本体设计的特点。

1 主要机型数据和总体结构

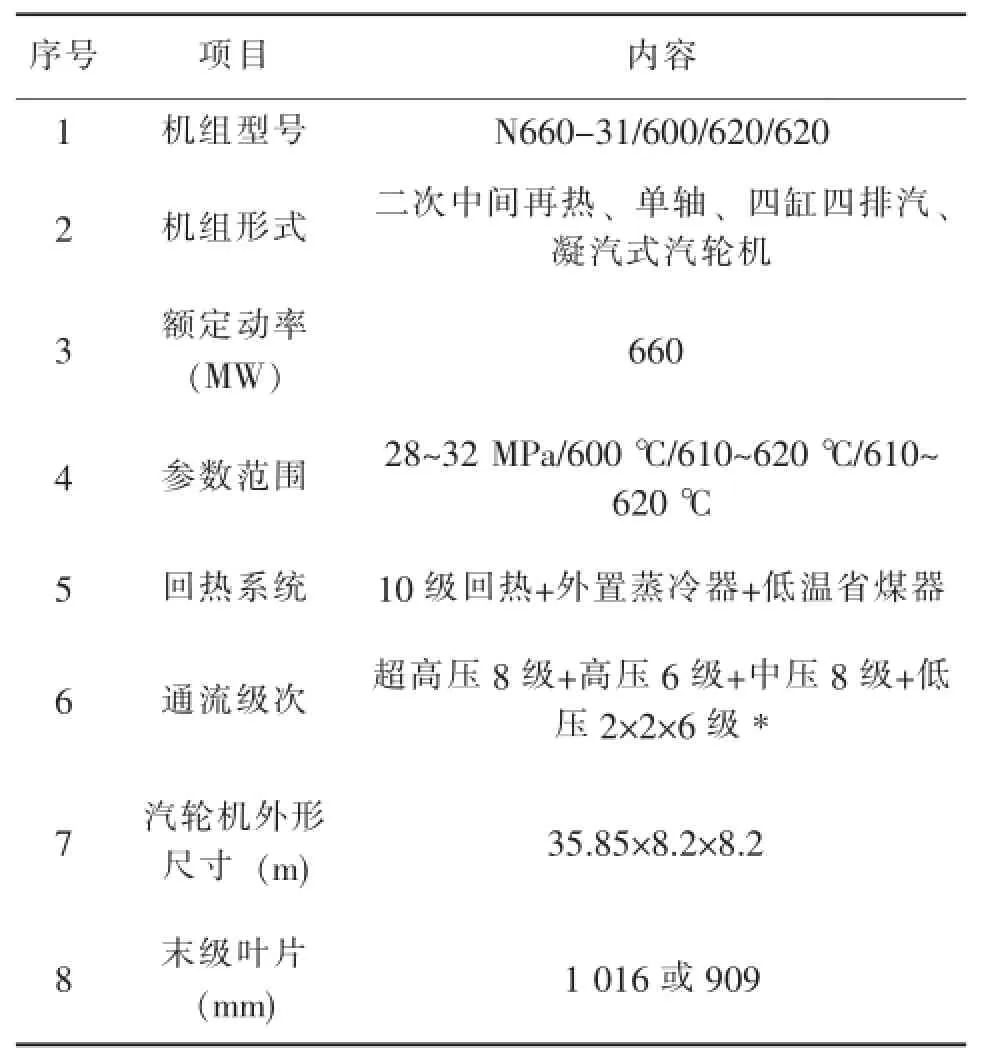

东汽660 MW高参数二次再热主要机型数据如表1所示。

表1 东汽660 MW高参数二次再热主要机型数据表

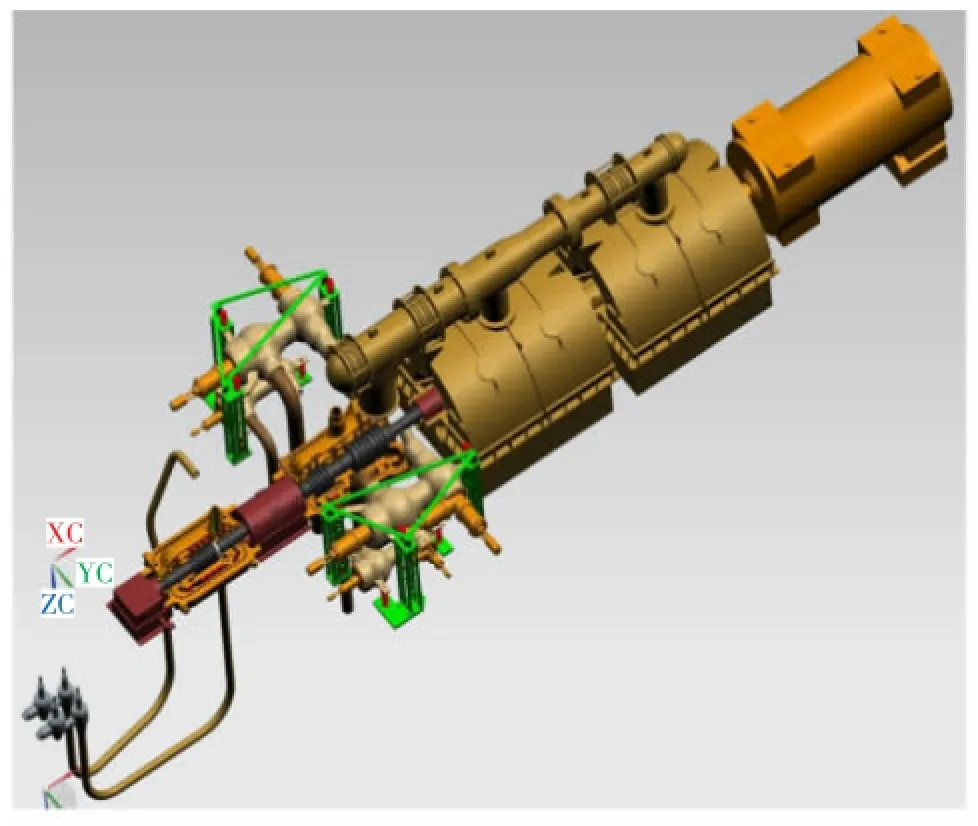

机组采用四缸四排汽,从机头到机尾依次为1个单流超高压缸,1个合缸反向布置的高中压缸,2个双流低压缸,主汽阀悬挂于机头侧运行平台下,再热主汽调节阀布置在运行平台两侧,其立体图如图1所示。

图1 660 MW二次再热机组汽轮发电机组示意图

2 总体结构的成熟性

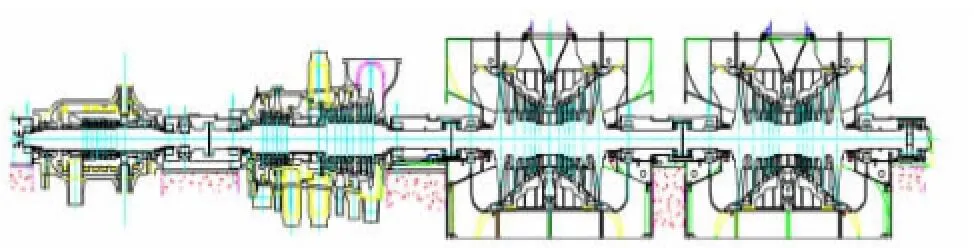

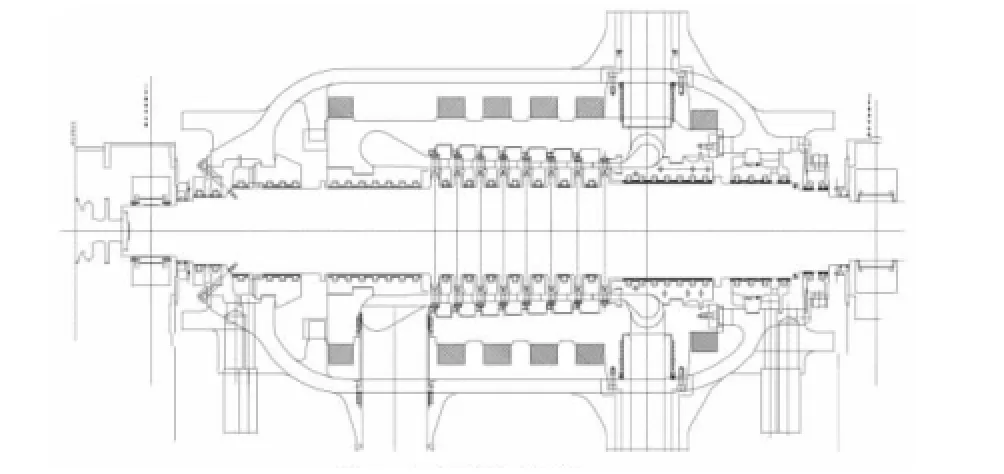

总体方案是在东汽超超临界660 MW机组上增加一个超高压模块形成四缸四排汽,如图2所示。

图2 机组纵剖面图

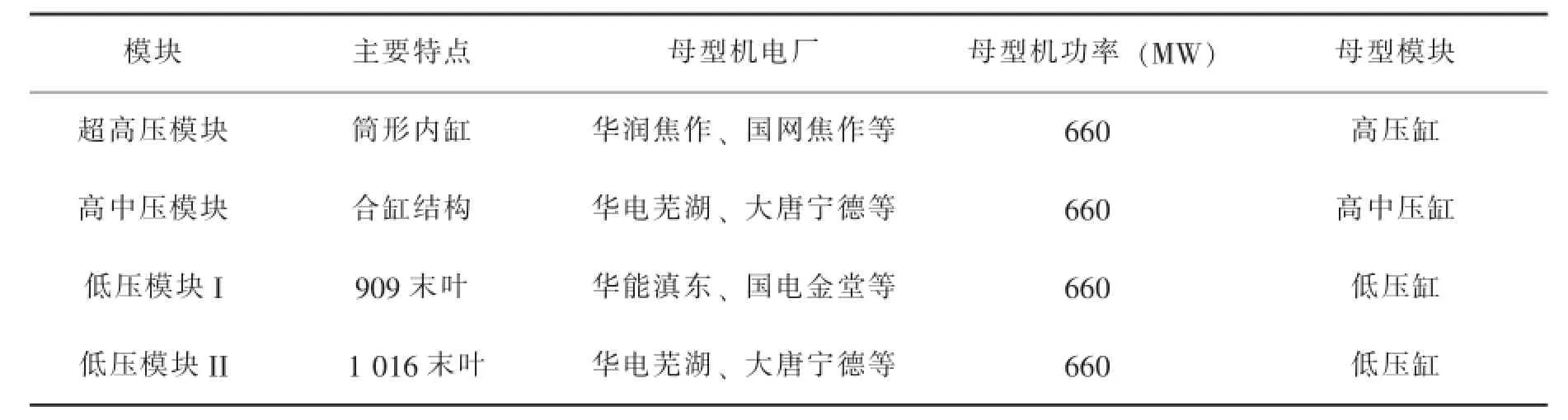

机组各模块均由成熟模块改型设计而成,低压模块可配909 mm末叶或1 016 mm末叶,各部分母型见表2。

机组四缸四转子结构的整体设计方案继承了东汽超超临界1 000 MW机组[1]和新超超临界660 MW机组的整体特点,因此,机组整体滑销系统、机组轴系、润滑油系统、顶轴油系统、自密封系统均与传统四缸机组保持一致,具有诸多运行业绩,成熟可靠。

表2 母型说明表

3 机组本体设计特点

3.1热力系统

660 MW高参数二次再热汽轮机回热系统有10级非调整抽汽分别为5级高压加热、1级除氧、4级低压加热,各级回热依次位于超高压排汽、高压3级后、高压排汽、中压3级后、中压6级后、中压8级后、低压布置4级回热。

3.2超高压模块

超高压缸为单流式,全周进汽,供8个冲动式压力级。汽缸采用双层缸结构,内缸采用先进的红套环紧箍圆筒形汽缸[2],并采用耐高温的新12Cr铸钢材料ZG1Cr10Mo1NiWVNbN,内缸外表面布置有隔热罩;外缸采用传统中分面法兰汽缸结构、传统外缸材料。高压缸纵剖面图见图3。

图3 超高压缸纵剖面图

内缸采用无法兰结构的筒形汽缸,筒形汽缸具有以下优点:

(1)缸体圆筒结构紧凑、简单,有利于外缸紧凑设计和减少自身应力集中;

(2)缸体各向同性,受力均匀,能承受32 MPa甚至更高的主蒸汽压力;

(3)套环紧箍,汽缸气密性良好,可保证机组大修期内长久的经济性;

(4)隔热罩结构可减少对流,提高内缸外表面温度,防止温差过大引起变形;

(5)大修周期长,根据需要在设计时考虑满足高达15年以上的大修期;

(6)模块可整体发货,整体安装,缩短现场安装周期和提高安装质量;

(7)内缸采用套箍结构,不存在螺栓咬死问题,拆装方便;

(8)汽缸可现场检修,无需返厂,检修周期短,可提高电厂经济效益。

此外,针对二次再热机组超高压排汽压力高、排汽进入夹层易造成外缸气密性差的特点,本机组超高压排汽通过管道直接进入再热冷段,不进入内外缸夹层。内外缸夹层汽源为轴封漏气,并与二段抽汽联通,形成与二段抽汽相同的压力,使外缸承受的压力与常规超超临界机组相当,外缸气密性和安全性更高。

3.3高中压缸模块

机组高中压模块采用常规超超临界660 MW机组高中压模块成熟结构,仅针对再热压力低(高压进口10 MPa,中压3 MPa)、体积流量大、再热温度620℃的特点进行改型设计。汽缸采用双层缸结构,外缸采用常规机组外缸材料,内缸采用ZG1Cr10Mo1NiWVNbN,外表面布置隔热罩,低温区采用隔板套结构。汽缸均采用中分面法兰结构,方便大修检修。

本机组采用内缸加隔板套结构,与传统合缸机组高中压缸承受高压进汽和高排汽体温差相比,缸温度场更为合理。

二次再热机组高中压模块进汽压力低,内缸承受压差小且采用高强度耐高温材料,因此,壁厚较薄,缸体热应力较小且利于热传导。

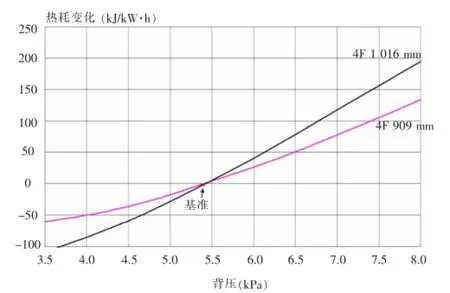

3.4低压末叶片和低压缸的选择

660 MW二次再热机组可根据不同背压和负荷选择1 016 mm低压末叶片模块或909 mm末叶片模块,如图4所示,背压在5.4 kPa以下时机组更适合采用1 016 mm低压末叶片模块,5.4 kPa以上时更适合选择909 mm末叶片模块。

图4 机组背压-末叶-经济性关系

低压模块均采用传统双分流、三层缸结构。与常规机组相比,本机组增加中压缸焓降,用高效的中压长叶片取代了低效的低压短叶片,在提高机组经济性的同时降低了低压缸进口参数,从而降低了低压缸进排汽口温差,减小热应力和防止内缸变形。

为了进一步提高机组经济性,本机组低压A、B缸采用非对称设计,低压抽口非对称布置,7、9段抽汽布置于A低压缸,8、10段抽汽布置于B低压缸。

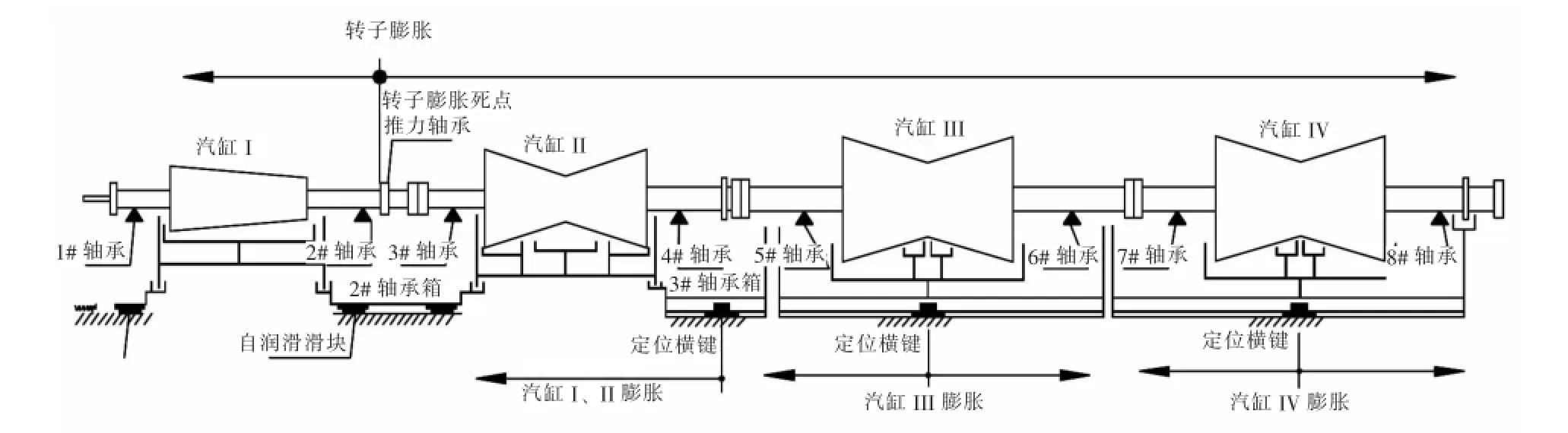

3.5滑销系统

机组滑销系统 (见图5)与传统四缸机组一致,设有3个死点,分别位于汽缸Ⅰ (中压缸)和汽缸Ⅱ (A低压缸)之间的轴承箱下以及汽缸Ⅲ、Ⅳ (A、B低压缸)中心线附近,死点处横键限制汽缸轴向位移。同时,在1#轴承箱、2#轴承箱及2个低压缸的中心线前后设有纵向键,引导汽缸沿轴向自由膨胀并限制其跑偏。机组相对死点设置在2#轴承箱内。类似滑销系统在电厂具有良好的运行业绩。

图5 四缸机组滑销系统图

3.6机组轴系

机组轴系由超高压转子、高中压转子、A低压转子、B低压转子、发电机转子共5根转子组成,继承了东方1 000 MW四缸机组轴系的以下特点:

●采用成熟可靠的设计计算分析方法和设计准则,并经过运行验证;

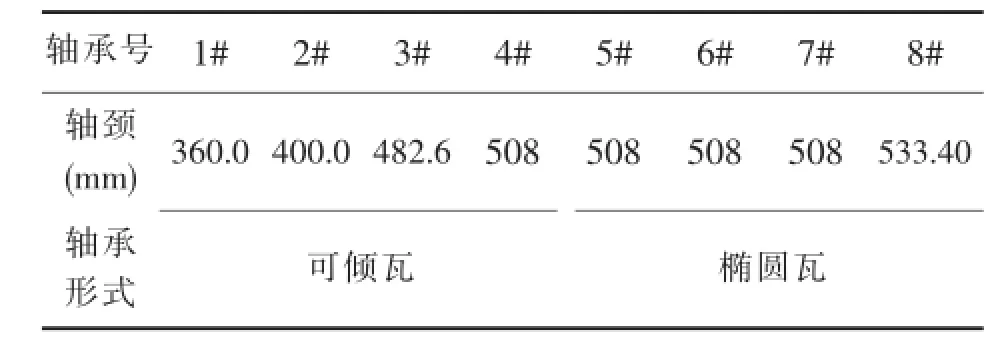

●选用成熟且稳定性好的轴承——可倾瓦轴承和椭圆瓦轴承,参数见表3;

●采用双支承结构,跨距小,刚性高,运行临界转速与计算值吻合度高;

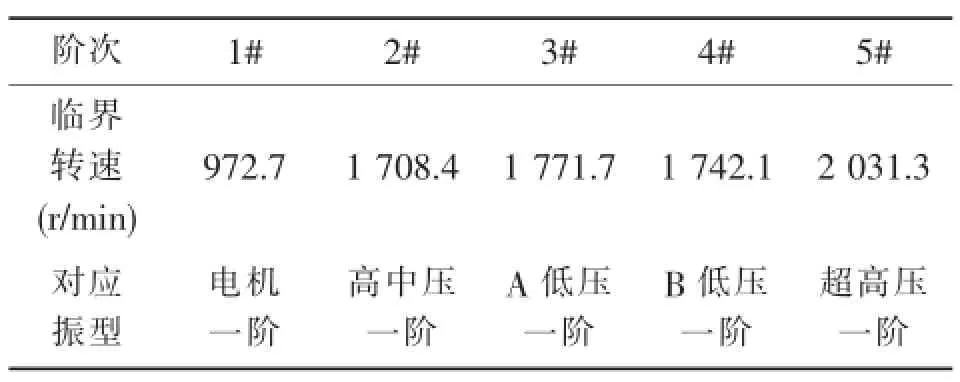

●临界转速分布集中 (见表4),且避开半速涡动转速,有利于中速暖机和启动。

除此以外,机组采用全周进汽,设置防旋汽封等措施减小汽隙激振力,增强轴系防汽流激振力的能力。

表3 轴承基本参数表

表4 轴系临界转速

3.7阀门及其布置

二次再热机组增加一组再热阀门,因此,机组共有超高压主汽调节阀、高压主汽调节阀、中压主汽调节阀3组阀门,每组2个。超高压主汽阀承受33 MPa以上高压,高、中压主汽调节阀门承受620℃高温。

主汽调节阀共有2个主汽阀和2个独立调节阀连为一体,主汽阀腔室互通。主汽阀、调节阀均设有自己的油动机和操纵机构。

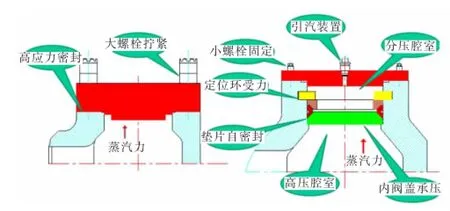

根据压力容器设计规范,传统大螺栓拧紧产生接触应力密封的结构形式不适合用于高参数(压力大于25 MPa)机组密封结构,因此,东汽660 MW二次再热机组主汽阀和调节阀都采用其特有的双阀盖结构,通过伍德式自密封结构实现密封,如图6所示,蒸汽作用力作用于内阀盖上,并挤压密封垫片形成自密封,蒸汽作用力最终传递并作用在止动环上,止动环根据作用力大小调整厚度。内外阀盖间形成的密封腔室具有分压和防漏功能,并与轴封联通。

图6 单阀盖和双层阀盖示意图

3.8冷却系统

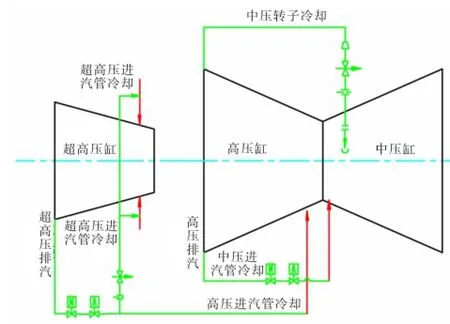

高温部件冷却结构及其设计是超超临界机组的关键技术之一,其冷却系统示意图见图7。冷却蒸汽经特殊设计的管道,使高温部件得到有效冷却,降低高温部件的使用温度,延长高温部件的设计寿命。本机组采用的冷却技术在超超临界机组中普遍采用,安全可靠,且一次调试以后不需重新调试和控制,简单方便。

图7 冷却系统示意图

3.8.1进汽管冷却技术

超高压、高压模块通过超高压排汽蒸汽进行进汽管冷却,在主汽管靠近外缸处有一小孔,引入一小股冷却蒸汽,流经外缸与导汽管之间及外缸与内缸之间形成的狭小间隙,对外缸内壁进行隔离与冷却。

中压进汽管采用类似结构,用高排蒸汽进行冷却。

3.8.2转子冷却技术

本机组再热温度提高后,转子采用了高温性能良好的FB2锻钢。考虑增加安全裕度和延长转子使用寿命,机组利用高排蒸汽对中压第一级转子进行冷却,控制第一级叶轮温度不高于580℃。

3.9先进的通流技术

机组继承并优化了超超临界机组先进的通流技术,通过一系列先进的通流技术提高机组经济性:

●采用美国SoftInWay公司开发的通流设计软件AxSTREAM,结合全三元气动分析软件,优化叶型;

●采用先进涡流型设计,叶片各截面及三维空间成型采用NUB曲线曲面造型技术生成,结合数值优化算法及先进的数控加工技术使叶型损失和二次流损失得到有效减少;

●采用全三元弯曲导叶、可控涡高负荷动叶的三元级;

●采用泄露量更少的东汽DAS汽封。

3.10成熟材料的选择

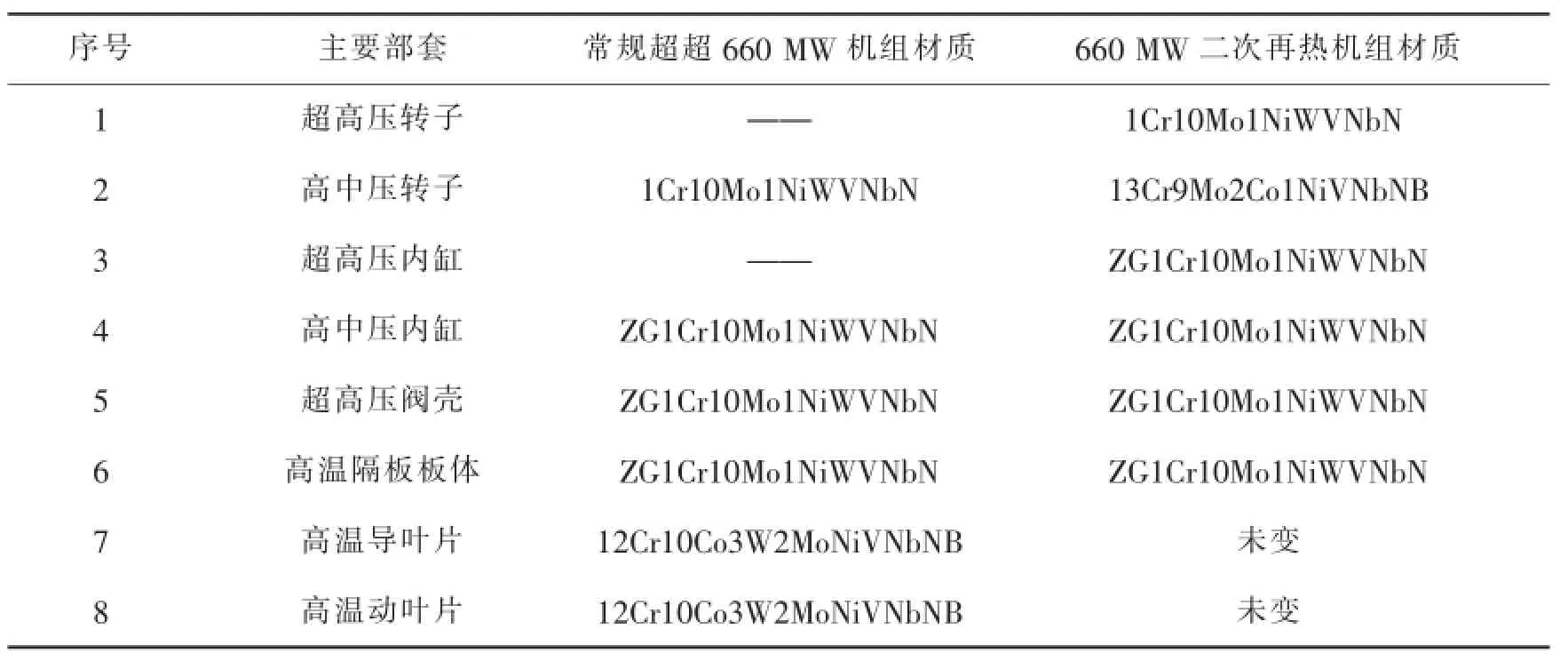

本机组蒸汽参数达到31 MPa/600℃/620℃/ 620℃,对关键高温部套材料和结构的要求要高于传统超超临界机组 (25 MPa/600℃/600℃),转子、内缸、阀门、叶片、隔板等高温部位的材料需要更耐高温,其蠕变和高温持久应满足在高温高压下长时间工作。机组高温部件材料将大量使用9-12CrWCo材料,机组低温部套材料的使用同常规超超临界机组基本一致。本机组与常规超超临界机组高温材料使用对照见表5。

表5 主要高温部套材质对照表

其中,13Cr9Mo2Co1NiVNbNB和ZG1Cr10Mo1 NiWVNbN分别是东方自主研发的用于620℃等级汽轮机的转子和铸件材料,含Co、B等微量成分,具有良好的高温性能和持久蠕变性能。类似耐高温产品如FB2及CB2,已在美国John、W、Turk、Jr等电站中大量使用[3]。

3.11坚持面向用户的设计,提高使用性

本机组除继承了外缸中分面结构方便拆卸、东汽双支持方便找中、低压缸开孔便于检查末叶、可不开缸动平衡、自润滑等措施外,还坚持面向用户设计,从电站角度设计到检修维护各环节提供方便,具体措施包括:

●超高压内缸采用红套环紧箍的筒形汽缸,可整体发货,模块安装,延长大修期,现场解体维修,缩短检修工期;

●阀门便于拆装,无需专用工具和复杂工艺即可检修安装;

●单独的推力轴承比推力支持联合轴承更便于检修维护。

4 结论

综上所述,东汽自主研发的660 MW超超临界二次再热高参数汽轮机具有良好的技术继承性;机组的设计方法、关键技术、主要部套均具有大量工程应用业绩,特别是机组轴系、滑销系统、辅助系统充分继承了现有机组的特点,成熟可靠;先进的筒形汽缸结构、巧妙的双层阀盖结构、成熟的高温材料等关键技术的使用保证了机组的安全可靠性;本体设计与二次再热技术、优化的热力系统、更高热力参数、先进通流技术相结合,提高了机组经济水平;同时,充分考虑了机组的安装、检修性能,方便业主,提高了使用性。

因此,东汽660 MW超超临界高参数二次再热汽轮机本体安全可靠,获得了业主的认可。该机组已在华能安源电厂实现并网发电,成为国内首个660 MW二次再热汽轮机组。

[1]王为民,潘家成,方宇,袁永强.东方1 000 MW超超临界汽轮机设计特点及运行业绩[J].东方电气评论,2009,23(1):1-11

[2]中国动力工程学会,主编.火力发电设备技术手册:第二卷:汽轮机[M].北京:机械工业出版社,1998

[3]Torsten-UIF KERN,Marc STAUBLI,Brendon SCARLIN .The European Efforts in Material Development for 650℃USC Power Plants-Cost522[J].ISIJ international,vol.42(2002),No.12,pp.1515-1519

Characteristic of Structure in 660 MW Ultra-supercritical Double-reheat Steam Turbine

Zhang Xiaodong,Fang Yu,Tang Qingzhou,Wang Jianwei

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Dongfang Turbine Co.,Ltd.developed a highly efficient ultra-supercritical double-reheat steam turbine with improved thermal efficiency and reduced emissions.In this paper,the characteristic of main structure for 660 MW ultra-supercritical doublereheat steam turbine was introduced.Its technical inheritance,reliability and usability were specifically explained.The unit would also become the first 660 MW double-reheat steam turbine in China.

ultra-supercritical,double-reheat,characteristic of structure

TK262

A

1674-9987(2015)02-0001-06

10.13808/j.cnki.issn1674-9987.2015.02.001

张晓东 (1981-),男,副主任,毕业于哈尔滨工程大学,从事汽轮机总体设计和关键技术研究工作。