ЛАЗЕРНОЕ УПРОЧНЕНИЕ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ SKD61

В.А. Ким, А.В. Усатый

( ИКПМТО Комсомольский-на-Амуре государственный технический Университет, г. Комсомольск-на-Амуре 681013, Россия)

ЛАЗЕРНОЕ УПРОЧНЕНИЕ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ SKD61

В.А. Ким,А.В. Усатый

( ИКПМТО Комсомольский-на-Амуре государственный технический Университет, г. Комсомольск-на-Амуре 681013, Россия)

Abstract:This paper is aimed at overcoming different degree defects of crystalline structure in SKD61 carbide tool steel under quenching in solid phase and liquid phase.The paper studies the microstructure and properties of laser strengthening SKD61 by using the method of laser hardening on the reinforcement to improve the wear resistance of SKD61.The results showed that the laser strengthening method can improve the wear resistance of SKD61. The study can provide reference for laser hardening metal materials.

Key words:laser strengthening;wear-resisting performance;SKD61 ;microstructure

CLC:TG665

Article ID:2095-7262(2015)03-0317-07 Document code:A

0 Введение

В Дальневосточном федеральном округе активно-развиваются предприятия глубокой переработки древесины, оснащаемые современным оборудованием-преимущественно японского производства. Деревооб-рабатывающие станки используют режущие инструменты из высоколегированных углерод-истых сталей, для которых актуальной задачей является повышение их работоспособности и надежности. Эффективным способом повышения износостойкости режущего инструмента является обработка материала высококонцентрированными потоками энергии, к которым относят лазерное излучение. В зависимости от режимов лазерного воздействия и теплофизических свойств мате-риалов реализуются различные неравновесные механизмы образования упрочненных и модиф-ицированных структур, в том числе, тверд-офазная и жидкофазная закалка, генерация разномасштабных дефектов кристаллического строения, химические реакции и металл-ургические процессы. Образующиеся при этом структуры характеризуются набором уникальных функциональных свойств[1- 2].

Лазерное упрочнение углеродистых высоколе-гированных инструментальных сталей требует особого подхода, связанного с особенностью их химического состава и структурной организации в закаленном состоянии. Большинство таких инс-трументальных сталей представляют пересыщенные твердые растворы, которые после закалки образуют неравновесные мартенситные структуры, при этом даже их кратковременный нагрев выше температуры плавления приводит к выделению растворенных избыточных фаз в виде карбидов, интерметаллидов и химических соединений, приводящих к необратимым структурным изменениям матрицы и потере твердости. Высокие скорости нагрева и охлаждения при лазерном воздействии на металлические материалы приводят к смещению критических температур фазово-структурных переходов и повышению скоростей диффузи-онного массопереноса. В сплавах на основе железа это приводит к повышению устойчивости остато-чного аустенита и увеличению его содержания в закаленных структурах, приводящих снижение твердости материала[3-6].

В статье рассмотрены результаты исследо-ваний лазерной обработки инструментальной углеродистой стали японского производства SKD61, устанавливающей взаимосвязь характера упрочнения материала с его структурной организацией, описываемой с помощью набора количественных показателей.

1 Методика исследования

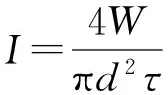

Лазерное упрочнение проводилась на импульсной технологической установке LRS-300 при обработке легированной инструментальной стали SKD61 (Япония), химический состав которых приведен к таблице 1. Энергия лазерного излучения (W) определялась напряжением накачки лампы излучения (U) и длительностью импульса (τ). Значение энергии импульса измерялось датчиком, входящим в конструкцию установки, и выводилась на экран монитора лазерного комплекса. Диаметр (d) пятна пучка в месте падения на обрабатываемую поверхность задавался ее положением относительно фокальной плоскости. Плотность энергетического потока излучения рассчитывалось по формуле

(1)

Поверхность упрочнения представляла дорожку, состоящую из цепочки пятен лазерного воздействия с коэффициентом перекрытия 0,25. Микроструктура упрочненной поверхности анализировалась в сечении, перпендикулярной направлению перемещения луча, с помощью металлографического микроскопа Микро-200 при увеличении 1 000 крат. Микротвердость определялась с помощью микротвердомера HMV-2.

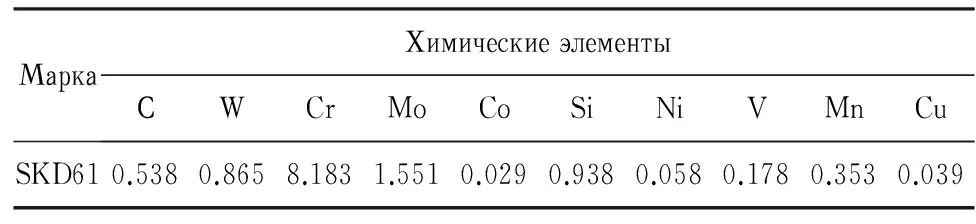

Таблица 1Состав основных легирующих элементов исследуемой инструментальной стали SKD61

Table 1 Tool steel SKD61 basic alloy elements

Математическая обработка микроструктуры осуществлялась специальной программой Image.Pro.Plus.5.1 (USA), позволяющей по цифровым изображениям рассчитывать количественные показатели структурной организации. В качестве таковых использовались фрактальная размерность границ раздела (D), средняя площадь сечения микроструктурного объекта (Fср) и средняя плотность границ (qср), вычисляемая по формуле

(2)

гдеPi,Fi- периметр и площадь каждого микроструктурного объекта;N- количество микроструктурных объектов на одной фотографии.

В зависимости от кратности увеличения одно изображение структуры включало от 200 до 2500 микроструктурных объектов. Физический смысл количественных показателей средней плотности границ и удельного периметра границ освещен в[6-7].

2 Полученные результаты и их анализ

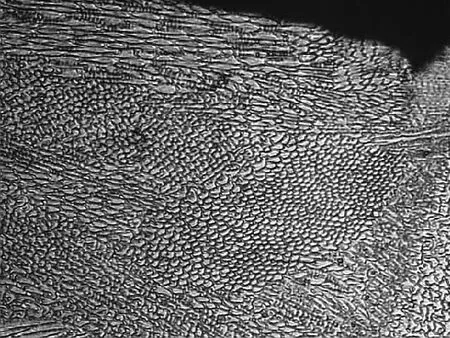

На рис. 1 приведена микроструктура исх-одной закаленной инструментальной стали, представляющей мартенсит закалки, которая в дальнейшем подвергалась лазерной обработке. На рис. 2 показана зона термического влияния (ЗТВ) и примыкающая к ней область, сформированная в режиме жидкофазной закалки. На рис. 3 изобра-жены микроструктуры, сформированные из расплавленного слоя, зафиксированные в разных- ее зонах и на разных режимах лазерного воздействия.

Рис. 1Микроструктура закаленной инструментальной стали в исходном состоянии

Fig. 1Original microstructure of tool steels in quenching state

Исходная структура до лазерной обработки состоит главным образом из мелкодисперсного пластинчатого мартенсита с минимальным содержанием остаточного аустенита.

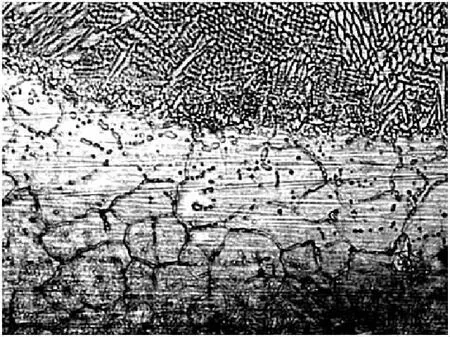

Рис. 2 Микроструктура зоны термического влияния иобласти, сформированной из жидкофазного состояния

Fig. 2Formed from liquid state influence of heat treatment and microstructure of area

ЗТВ развивается за счет растворения карбидов в первичном аустенитном зерне, устойчивость которого возрастает по мере повышения содержания углерода и легирующих элементов. ЗТВ состоит главным образом из остаточного аустенита, бесструктурного марте-нсита и глобулярных карбидных образований, которые в виде точечных колоний преи-мущественно располагаются по границам раздела. Мезоструктура ЗТВ имеет выраженное град-иентное строение, отличающееся в зависимости от режимов лазерного излучения глуби-ной распространения.

Высокая скорость нагрева и малый период времени нахождения материала в расплавленном состоянии при импульсном лазерном воздействии сохраняет в жидкофазной системе ближний порядок и структурную организацию меж-зеренных границ в таком виде, какой она была в исходной твердофазной системе. Если темпера-тура нагретого материала не превышает температуру кипения, которая может вызывать активный конвекционный массоперенос, то такое жидкофазное состояние близко по своей атомарной структурной организации к жидким кристаллам. Учитывая градиентное распределение температуры в области лазерного воздействия, слой расплавленного металла, примыкающий к зоне термического влияния, будет наиболее близок к жидкокристаллическому состоянию. На микроструктуре переходного слоя между зоной термического влияния и структурой, сформ-ированной из расплава, видно, как межзеренная граница твердофазной зоны термического влияния без какого-либо нарушения переходит в межкластерную границу мезоструктуры, получе-нную в результате жидкофазной закалки (рис. 2).

Рис. 3Микроструктура слоя, сформированного в режиме жидкофазной закалки при единичном Fig.3Structure layer in liquid state by quenching micro

Микроструктура, полученная в результате жидкофазной закалки, характеризуется класте-рным строением (рис. 3а). Каждый кластер фо-рмируется из первичного аустенитного зерна исходной твердофазной микроструктуры и состо-ит из мелких и субмелких зерен, отличающихся высокой степенью ближнего и дальнего порядка, при этом граница исходного аустенитного зерна преобразуется в границу мезомасштабного клас-тера. Количество, форма и ориентация зерен внутри мезокластера определяются крист-аллографической ориентацией исходного аустен-итного зерна относительно направления перемещ-ения фронта плавления и кристаллизации, а также соотношения скоростей образования цент-ров кристаллизации и роста самих кри-сталлитов[8-10].

Рис. 4Микроструктуры, сформированные в режиме жидкофазной закалки

Fig. 4In liquid phase formed in quenching mechanism of microstructure

Установлено, что в структуре можно выделить четыре вида мезокластеров (рис. 4). Первые состоят преимущественно из мелких равноосных зерен, вторые - коротких дендритов первого порядка, третьи - длинных столбчатых дендритов первого порядка и четвертые - из дендритов первого и второго порядка. Реже встречаются кластеры с вытянутыми дендритами первого порядка (III тип). Каждый тип мезокластера характеризуется своими количест-венными показателями структурной организации, численные значения которых приведены в таблице 2. Кластеры IV типа отличаются большим размером дендритов, и это отражается в снижении удельной плотности границ и фрактальной размерности. Наиболее активными с точки зрения блокирования подвижности дислокаций при пластической деформации являются кластеры I и II типа.

Учитывая высокую скорость охлаждения расплавленного металла после лазерного воздействия, повышенную концентрацию кремн-ия, хрома и других легирующих элементов в инструментальной стали, структура, сформи-рованная в результате лазерной жидкофазной закалки, состоит из бесструктурного мартенсита и остаточного аустенита. При этом содержание остаточного аустенита значительно выше по сравнения с традиционно закаленной структурой. По данным некоторых исследователей объем остаточного аустенита инструментальных сталях после закалки может достигать 22%~24%[9].

Структура, полученная в результате жидкофазной закалки, несет следы первичного и последующего лазерного воздействия. На рис. 3а приведена микроструктура при единичном лазерном воздействии, а на рис. 3б при двукратном воздействии, где отчетливо видно предельное положение изотермы плавления от последующего лазерного импульса. Микрос-труктура, сформированная в результате вторичного оплавления и кристаллизации, отличается меньшим зерном, которые по мере приближения к положению изотермы принимает еще более мелкое значение. Возможность получения более мелкого зерна открывает перспективы повышения эффективности лазерной обработки материалов.

Таблица 2Количественные показатели структурной организациимезокластеров, сформированные лазерной обработкой

Table 2Laser processing of secondary data cluster organization structure

Типкластераqсрмкм-1Fсрмкм2DИсходнаяструктура6.2710.991.264ЗТВ2.6620.561.215Ⅰ4.2013.601.222Ⅱ2.7024.711.244Ⅲ1.7613.141.104Ⅳ2.7817.071.195

Механические свойства структуры, пол-ученной в режиме жидкофазной закалки, определяются совокупностью факторов. Степень развитости межзеренных границ раздела, бесструктурный мартенсит и мелкодисперсные выделения карбидов повышают микротвердость, а высокое содержание остаточного аустенита понижают ее. Степень развитости границ раздела количественно оцениваются средней плотностьюqсри фрактальной размерностью границD. Средняя плотность границ учитывает влияние формы и размера микроструктурных объектов и геометрически интерпретируется как кривизна границы. Фрактальная размерность характеризует отклонение формы границы от прямой линии. Чем выше плотность периметра границы и фрактальная размерность микроструктурных объектов, тем выше их способность блокировать скольжение дислокаций и межзеренное смещение при пластической деформации, и как следствие этого выше твердость материала. В таблице 2 приведены численные значения структурных показателей отдельных кластеров, которые в определенных комбинациях могут присутствовать практически во всех структурах, сформированных при различных режимах лазерного воздействия.Их конкретное соотношение трудно прог-нозируемо, при этом в зависимости от сочетания типа кластеров количественные показатели структурной организации материала могут прев-осходить значения ее отдельных составляющих. Это объясняется тем, что разные комбинации типов кластеров образуют более развитые границы раздела. Тем не менее, на основании полученных результатов можно предположить, что прева-лирование в структурной организации обрабо-танном лазерном материале кластеров I и II типа приводит к более высокому упрочнению.

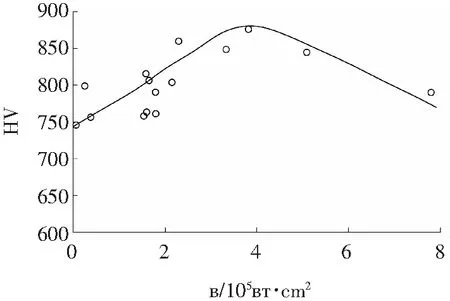

На рис. 5 показано влияние плотности теплового потока лазерного излучения на микротвердость упрочненного поверхностного слоя, сформированного в режиме жидкофазной закалки, которая носит выраженный экстр-емальный характер. На рис. 6 приведена м-икроструктура, соответствующая максимальной величине микротвердости, структурная орг-анизация которой включает все указанные типы мезокластеров. Сводные количественные пок-азатели этой микроструктуры представляют:D= 1.199;qср= 4.04 мкм-1;Fср= 13.46 мкм2.

Рис. 5Влияние плотности мощности лазерного воздействия на микротвердость упрочненной поверхности в зоне жидкофазной закалки

Fig. 5Influence of laser energy density in liquid quenching area reinforcement effect on surface microhardness

Сравнительный анализ микротвердости и количественных показателей структурной орган-изации показывает, что между ними наблюдается определенная связь. Так с повышением раз-витости границ видна тенденция увеличения микротвердости, но при этом строгая функц-иональная связь не выявляется.

Современное представление прочности материала базируется на физической мез-омеханике, согласно которой прочностные свойства материала прямым образом связаны со диссипативной способность его структурной организации[11].

Рис. 6Микроструктура, соответствующая максимальной микротвердости

Fig. 6Microhardness ofinfluence of largest organizational structure

Фрактальная размерность и средняя плотность границ характеризуют развитость двумерных дефектов кристаллического строения, и их способность торможения подвижных дислокаций и зернограничных смещений, а также рассеивание энергии пластической деформации за счет работы внутреннего трения[12].С другой стороны средняя плотность границ численно равна кривизне поверхности структурного объекта и характеризует коэффициент концентрации напряжений микромасштабного уровня, который отвечает за образование несплошностей при разрушении[11].

3 Выводы

Лазерная обработка инструментальной стали SKD61 (Япония) в режиме жидкофазной закалки открывает большие потенциальные возможности повышения эксплуатационных свойств режу-щего инструмента.

Установлены режимы лазерного излучения, обеспечивающие максимальную микротвердость структуры, полученной при жидкофазной закалке, и определены количественные показатели ее структурной организации.

Выявлены четыре основных варианта мезоструктур, образующихся при жидкофазной закалке инструментальной стали, и определены количественные показатели их структурн-ой организации.

Список литературы

[1]Криштал М А, Жуков А А, Кокора А Н. Структура и свойства сплавов, обработанных излучением лазера[М].Металлургия, 1973.

[2]Рыкалин Н Н, Углов А А, Кокора А Н. Лазерная обработка материалов[М]. Машиностроение, 1975.

[3]Крапошин В С, Шахлевич К В, Вязьмина Т М.Влияние лазерного нагрева на количество остаточного аустенита в сталях и чугунах[J]. МИТОМ, 1989 (10): 21-29.

[4]Гаврилов Г Н, Кастро В А,Брауэр И Б.Особенности формирования структуры при лазерном термическом цикле[J].Заготовительное производство в машиностроении, 2011(12): 38 - 41.

[5]Геллер Ю М, Инструментальные стали.[М]. Металлургия, 1983.

[6]Ким В А, Петров В В, Бутин А В.Количественный стр-уктурноэнергетический анализ термообработки конструкц-ионной стали[J]. Металловедение и термообработ-ка металлов, 2010(4): 24 - 26.

[7]Ким В А, Евдокимова Р В, Золоторева С В. Статистическая оценка количественной металлографии[J]. Ученые записки КнАГТУ, 2013(14): 76-82.

[8]Гавриленко П К, Харанжевский Е В, Данилов Д А.Вы-сокоскоростная кристаллизация конструкционной стали при лазерной поверхностной обработке[J].Журнал технической физики, 2002(5): 48 - 55.

[9]Паршин А М, Кирилов Н Б.Физические и структурные аспекты обработки концентрированными источниками энергии[J].РАН Металлы, 1995(3): 122 - 126.

[10]Григорьянц А Г, Сафонов А Н.Лазерная техника и технология.Методы поверхностной лазерной обработки[M]. Учебное пособие для вузов, 1987.

[11]Балохонов Р Р, Болеста А В, Бондарь М П. Поверхностные слои и внутренние границы раздела в гетерогенных материалах[J].СОРАН, 2006: 520-526.

[12]Ким В А,Белова И В,Золоторева С В.Количественные показатели структурной организации поликристаллических материалов[J]. Заводская лаборатория. 2014(4): 43-46.

(编辑张丹刘扬)

Так инструментальный сталь SKD61, твердофазная и жидкофазная закалка, генерация разномасштабных дефектов кристаллического строения, химические реакции и металлургические процессы, производит различные степени кристаллических структурных дефектов, для того чтобы улучшить износостойкость SKD61, укреплять методом с использованием лазера, исследовать с помощью экспериментом лазерного укрепления SKD61 микроструктуры и свойств. Исследования показали, что метод лазерной закалки может улучшить SKD61 износостойкость. Это исследование может обеспечить ссылку для лазерной закалки металла.

лазерное упрочнение; износостойкость; SKD61; микроструктура

Laser hardening processing on tool steel SKD61

KIMVladimir,MOUSTACHE

(Komsomolsk-on-Amur State Technical University, Komsomolsk-on-Amur 681013, Russia)

2015-01-06

金.弗拉基米尔.阿列克谢耶维奇(1958-),男,教授,博士,研究方向:材料学和材料工艺,E-mail:kmtnm@knastu.ru。

10.3969/j.issn.2095-7262.2015.03.018