甲醇合成转化率分析

齐玉森,赵晓明

(天津渤化永利化工股份有限公司,天津300402)

甲醇合成转化率分析

齐玉森,赵晓明

(天津渤化永利化工股份有限公司,天津300402)

本文从催化剂活性位吸附、可逆反应平衡及反应速率角度出发,依据甲醇合成反应原理,分析了工艺条件对甲醇合成转化率的影响,并结合生产实际进行讨论,找出了影响甲醇合成转化率高低的主要因素,进而提出甲醇合成操作的合理运行条件。

甲醇;合成;催化剂;转化率;工艺优化

甲醇不仅是重要的化工原料,而且是具有重要发展前途的能源物质。为实现甲醇合成在高转化率条件下生产,采用新型催化剂,优化工艺操作,充分激发催化剂活性,保证其寿命,成为当前甲醇企业工作的重中之重[1,2]。

1 工业甲醇合成催化剂简介

表1 国外催化剂与国内催化剂性能对比

目前,国内外甲醇合成催化剂均以铜锌基合成催化剂为主,采用Al2O3作为载体,并含有石墨、金属氧化物等成分。其主要成分含量分别为:Cu%(w/ w)>43%,Zn%=20±3%,Al%=5±1%。国内外性能较优的甲醇合成催化剂有南化院NC-307、西南院XNC-98与C312和南方化学公司ICI-51、托普索公司MK-121。各厂家催化剂的成分及制备方法不同,故在使用寿命、转化率、选择性等方面存在不同程度差异。表1显示,国外催化剂在催化剂的寿命、高温选择性、粗甲醇中乙醇含量、结蜡情况及时空收率等方面的性能明显优于国产催化剂,因此,是大多数公司的首选[3,4]。

2 合成气制甲醇原理及转化率

2.1合成气制甲醇基本原理

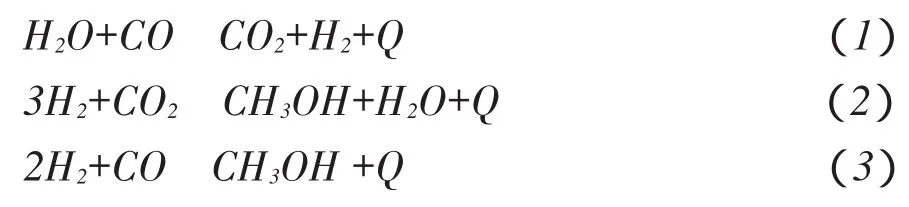

制甲醇所需合成气中的主要成份为H2、CO和CO2,生成甲醇时主要发生(1)~(3)所示反应,从碳源的角度来说,有CO碳源、CO2碳源和CO、CO2双碳源三种机理。从活性中心的角度来讲,有Cu0、Cu+和Cu0-Cu+中心说之分,学者们对上述机理均进行了实验验证,并获得相关支持,目前,双碳源机理和Cu0-Cu+中心说得到较普遍接受。该机理认为,CO2吸附在活性位上,加氢后形成表面甲酸基,进一步加氢生成甲醇和羟基,CO再与上述羟基作用形成甲酸基,形成甲醇合成循环体系[5]。

甲醇合成反应是体积缩小的可逆放热反应,反应过程中还伴随着生成烃、醇、醛、醚、酸、酯等杂质的副反应(如式4-7)。

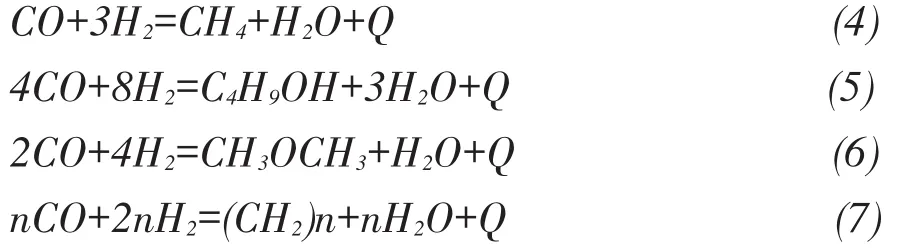

2.2甲醇合成转化率

甲醇合成转化率是评价甲醇合成反应好坏的重要工艺参数,也是评价甲醇合成催化剂活性的一项重要指标[1]。式(8)为甲醇合成反应的转化率计算公式,其中VCO,OUT、VCO2CO2,OUT和VCO,IN、VCO2,IN依次为出口气体中CO、CO2体积流量和进口气体中CO、CO2体积流量。

3 永利化工甲醇合成介绍

上游低温甲醇洗工序来的新鲜合成气先与来自氢回收单元的氢气混合,然后进入合成气压缩机的新鲜段,离开压缩机的新鲜合成气加入一定量的高压锅炉给水,进入第一气气热交换器,与甲醇合成塔出口的高温合成气换热升温到195~200℃后,从顶部进入硫保护器,在其中通过脱硫催化剂除去有机硫和硫化氢。离开硫保护器的新鲜合成气与来自第二气气热交换器的循环气混合,温度为190~195℃的混合气从顶部进入甲醇合成塔,在合成塔内铜锌基催化剂的作用下发生化学反应,生成甲醇和少量副产物。出合成塔的合成气分成两股,分别进入第一和第二气气热交换器加热新鲜气和循环气,此后混合,并依次进入第三气气热交换器、除盐水预热器和水冷器回收热量,冷凝后的粗甲醇混合物进入高压分离器进行分离,大部分气体进入合成气压缩机循环段进行压缩,进一步在第二气气热交换器被加热到190℃后,与来自硫保护器的新鲜合成气混合,一同进入甲醇合成塔,完成循环。剩余的气体,一部分进入氢回收装置回收氢气,所得产品氢气进入压缩机新鲜段入口使用,另一部分作为驰放气送入火炬,以便降低惰性气体含量。高压分离器中的液态粗甲醇则经低压分离器闪蒸分离,底部得到的粗甲醇被送往精馏工序或中间罐区。

我公司自50万t/a甲醇合成装置运行以来,所用4批甲醇合成催化剂均为铜锌基催化剂,涉及国外与国内催化剂厂家,但催化剂的寿命从3个月到2年不等,且国外催化剂使用时间明显长于国内催化剂。对此,我公司将各批次催化剂使用前后样品及使用时的操作条件进行分析整理,并与催化剂厂家及国内高校院所共同研究讨论,至今尚未得出肯定结论,有待进一步研究。为忽略催化剂本身性能对转化率影响,本文以使用时间最长催化剂所处时期操作为参考,从工艺条件角度对影响合成气转化率的因素进行讨论。

4 提高甲醇合成转化率的操作分析

影响甲醇合成原料气转化率的因素有操作温度、操作压力、气体组成和空间速度等因素。

4.1操作温度

甲醇合成催化剂必须在一定的温度范围内才具有催化活性,铜基催化剂的起活温度为190℃,使用温度通常为200~290℃。在此范围内,操作温度的变化对合成反应有两种趋势相反的影响。升高温度可加大催化剂活性位上CO和CO2的吸附量,同时还能增加吸附物与氢的接触机会,进而加快甲醇合成反应速度。但甲醇合成反应是放热反应,升高温度不利于合成反应的化学平衡向生成甲醇的方向移动。因此,存在最优的反应温度,使甲醇的转化率最高。同一催化剂在不同使用时期,其最适宜温度有所不同。我厂生产表明,在使用初期,催化剂的活性较强,反应温度可以低些,建议床层操作温度为228~237℃[2];使用中期,催化剂活性减弱,应适当提高操作温度;使用后期,催化剂活性大幅衰退,操作温度要比使用中期更高一些,如260℃;当操作温度升至300℃时,催化剂的寿命几乎终止。

4.2操作压力

甲醇合成反应是体积缩小的反应,操作压力越低,压力对甲醇合成气转化率的影响就越明显。提高压力对反应平衡向右移动和增大反应速度均有利。在较高压力下,合成气中的甲醇产品更容易被冷凝,冷却剂的消耗量较小,且高压下合成气的转化率高,单位产品所需循环气量小,相应循环气的压缩功也小。但反应压力越高,所需原料气压缩功越大,对设备材质和制造技术要求越高,致使设备投资变大,此外,较高的操作压力一般对应着较高的反应温度,容易使催化剂烧结而失去活性,还会导致生成醚、醇、酯等副反应的增多。因此,存在使总能耗最低的操作压力。我公司统计数据显示,催化剂使用中期,正常生产时,压力升高0.16MPa,CO单程转化率可升高2.45%。在催化剂使用初期,其活性高,可选用较低的操作压力;在后期,活性降低,为保持生产强度,往往需要适当提高操作压力。当甲醇合成系统压力为6.0~6.4MPa时,转化率较高。

4.3气体组成

氢碳比:当体系中同时存在一氧化碳和二氧化碳时,体系的氢碳比表示为:

由合成反应化学计量比知,反应所需氢碳比为2,高氢含量有利于提高CO的转化率,延长催化剂寿命,还能抑制生成羰基铁和高级醇的副反应,但过多的氢会促使其在合成回路中积累,不利于循环气的利用,同时还浪费氢气。实践表明,氢碳比从2.1降到1.9后,CO单程转化率会降低近8%。考虑到合成气中各组分的吸附性能、反应平衡及副反应的发生,在实际生产中,保持氢微过量,通常将氢碳比控制在2.05~2.15之间。

二氧化碳含量:少量的二氧化碳对甲醇合成反应是非常有利的。其原因在于二氧化碳生成甲醇的热效应要弱于一氧化碳生成甲醇,也就是说,一定浓度二氧化碳的存在对反应平衡是有利的;另外,同样是因为热效应较弱,二氧化碳的存在能够起到调节温度,保护催化剂不致于过热的作用。但是,高浓度二氧化碳会因其强吸附性能而阻碍反应的进行。因此,催化剂在不同的使用时期对CO2和CO有不同的配比要求。使用初期,催化剂活性较高,尽可能地维持较高的CO2与CO比,让CO2多参加反应,稳定热点温度,这是增产的关键。催化剂使用后期,要通过提温或增加CO的含量来刺激催化剂的高温活性,以达到维持产量的目的[3]。结合我公司运行经验,认为各组分的配比为:CO=19%~23%,CO2=2%~6%,H2>60%时,运行效果较好。

惰性气体含量:惰性气体是指合成反应原料气中所含的少量氮气、甲烷等不参加合成反应的气体。惰性气体不毒害催化剂,但会增加压缩机的无用功,且会降低氢、一氧化碳和二氧化碳在反应体系中的分压,从而降低反应速度,并使反应平衡向合成反应的反方向移动。惰性组分通过合成反应器时还将带走部分反应热,造成催化剂床层温度下降。生产中,为减少合成回路中惰性组分的累积,采用不断排出少量循环气的方法使惰性组分含量稳定在一个较低的水平。由于排放惰性气体时,氢、一氧化碳和二氧化碳也同时被排出,因此排放量不宜过大,以免造成氢回收工序的负担过重,最佳工艺方案应是控制新鲜气中的惰性气体含量,减少放空量,从而降低有效气损失。在生产过程中,建议惰性气体含量<5%,且新鲜气中惰性气体含量<2%时,经济效益较好。

4.4空间速度

空间速度指气体通过催化剂床层的速度。大空间速度对应大的气体循环量,意味着气体通过床层的压降和循环气压缩功均较大。增大空间速度,出口气体中甲醇含量降低,将导致分离甲醇所需冷却剂用量增加,且反应热回收难度变大,气体与催化剂接触时间缩短,单位循环气量对应甲醇产量减少,但增加空间速度仍能使生产强度得到提高。空间速度的选取与反应器的操作压力有关。操作压力较高时,反应速度快,在较短的气-固接触时间内就能使出口气体甲醇含量达到满意的数值,故可采用较高的空间速度以提高生产强度。如果操作压力较低,合成反应速度较慢,就必须选择较低的空间速度,以延长气体与催化剂的接触时间,保证较高的合成气转化率,同时还能降低循环气功耗,充分利用反应热。在合成甲醇生产中,空间速度优选10000~30000h-1。

5 结论

通过分析甲醇合成反应机理,找出影响甲醇合成转化率高低的主要因素,获得最佳操作条件,对保障甲醇装置高效益运行具有重要意义。

1)操作压力对甲醇合成原料转化率的影响是双向的,过高或过低的压力均可能使总能耗大幅度增加,权衡反应平衡与反应速率,应在催化剂使用初期选用较低的操作压力,而在后期,需适当提高操作压力,6.0~6.4MPa时,转化率较高。

2)操作温度的变化对合成原料气转化率有两种趋势相反的影响。建议初期床层操作温度为228~237℃,此后,随着催化剂活性降低,操作温度可适宜提高。

3)催化剂在不同的使用时期对氢碳比和CO2与CO的配比有不同要求。将氢碳比控制在2.05~2.15之间,可获得较好的CO单程转化率,综合催化剂吸附性能与反应计量比,在催化剂使用初期,建议各组分的配比为:CO=19%~23%,CO2=2%~6%,H2>60%,惰性气体<5%。

4)空间速度的选取与反应器的操作压力有关。综合考虑热回收、合成气气转化率和压缩功耗,空间速度为10000~30000h-1时,可获得较好的合成气转化率。

[1]丰中田,裴学国,唐海涛.甲醇合成催化剂失活原因分析及延长使用寿命的方法[J].煤化工,2007,08.

[2]裴学国,亓栋,唐海涛,等.影响甲醇合成气体单程转化率的因素[J].中氮肥,2007,01.

[3]罗小玲.氨合成系统的安全控制研究[J].中国高新技术企业,2010,07.

10.3969/j.issn.1008-1267.2015.05.017

TQ223.12+1

A

1008-1267(2015)05-0050-04

2015-05-28