蒸汽减温减压过程中能级优化分析及建议

张波,庞栓林,李治水,谢智勇

(天津渤化永利化工股份有限公司研究所,天津300000)

蒸汽减温减压过程中能级优化分析及建议

张波,庞栓林,李治水,谢智勇

(天津渤化永利化工股份有限公司研究所,天津300000)

本文以我公司某装置减温减压装置为例,对蒸汽在减温减压过程中的能级进行分析,计算“火用”(yong)损失,分析采用螺杆膨胀发电机组进行发电,实现能的优化利益。

“火用”;减温减压;螺杆膨胀发电机

目前,石油、化工、钢铁等生产企业所需的低压蒸汽普遍采用的是由中高压蒸汽通过节流减压和减温水喷淋降温后得到的。按照现有工艺,蒸汽减温减压虽为绝热过程,总热量保持不变,但减温减压后,会造成蒸汽“火用”损失,进而使其能的利用率降低,只有充分利用工质的“火用”,才能保证能量的充分利用。

我公司某装置需要32 t/h的210℃、1.6MPa低压蒸汽,该蒸汽是由420℃、4.2MPa的中压蒸汽通过节流减压和149℃、6.0MPa的减温水喷淋降温后实现的。本文对该工序进行能级分析,计算“火用”损失,提出用螺杆膨胀发电机组代替原减温减压装置进行余压发电的节能措施,并对其经济性进行评价。

1 蒸汽减温减压过程能级分析

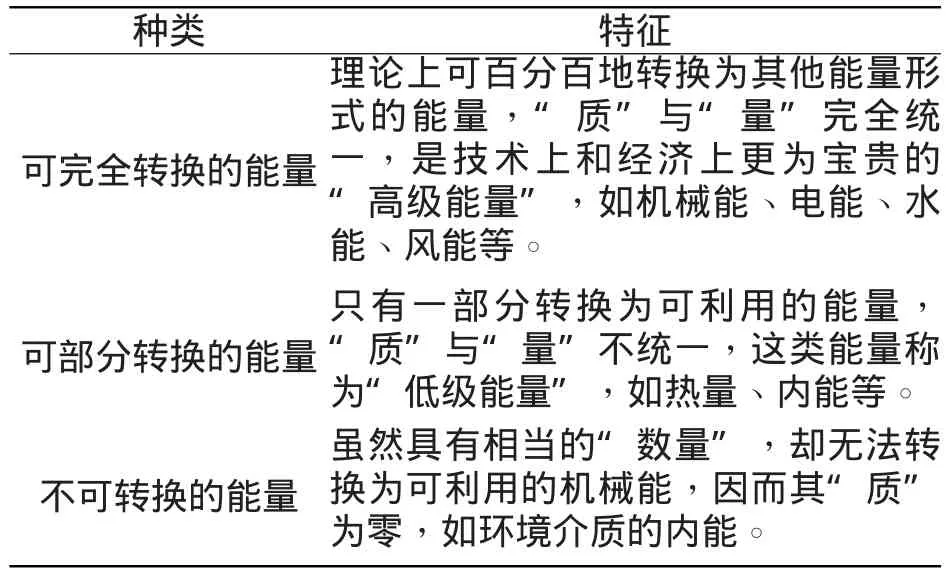

能量的质量高低是在能量转换过程中表现出来的。比如,机械能和电能可完全地转换为内能和热能,但内能和热能并不能完全地、连续地转换为机械能。按照热力学第二定律,若以能量的转换程度作为一种尺度,则可划分为三类不同“质”的能量[1],如表1所示。

在周围环境条件下任一形式能量中理论上能够转化为有用功(可完全转换能量)的那部分能量称为该能量的“火用”(exergy)或有效能。“火用”表征能量转变为功的能力和技术上的有用程度,可以用来评价能量的品质和极位。相反,能量中不能够转变为有用功的那部分能量称为“火无”(anergy)。总能量=“火用”+“火无”,在任何能量的转换过程中“火用”和“火无”的总和保持不变。一切可逆过程不出现“火用”的贬值过程,而一切不可逆过程不可避免地发生能的贬值变质,“火用”减少“火无”增加,即“火用”损失[2]。

表1 三类不同“质”的能量对比表

通过以上分析,420℃、4.2MPa的蒸汽减温减压到210℃、1.6MPa的过程中,尽管总能量保持不变,但能量中的“火用”与“火无”的比例会发生变化,出现“火用”损失,使得蒸汽品质降低。若通过原有装置直接减温减压,损失的“火用”没有得到利用,造成能量浪费。接下来,以该工序为例,通过理论计算对“火用”损失进行定量分析。

2“火用”损失的计算

为了计算方便,忽略蒸汽降温减压过程的次要矛盾,可作以下假设:(1)忽略减温减压过程中热量损失;(2)将减温减压过程的蒸汽流动简化为稳定流动;(3)忽略减温减压过程中蒸汽势能和动能的变化;(4)将环境状态(0.1MPa,293.15K)视为计算“火用”的基准态。

计算过程使用的物性参数,其符号、含义、数值如表2所示。

表2 计算过程使用的物性参数表

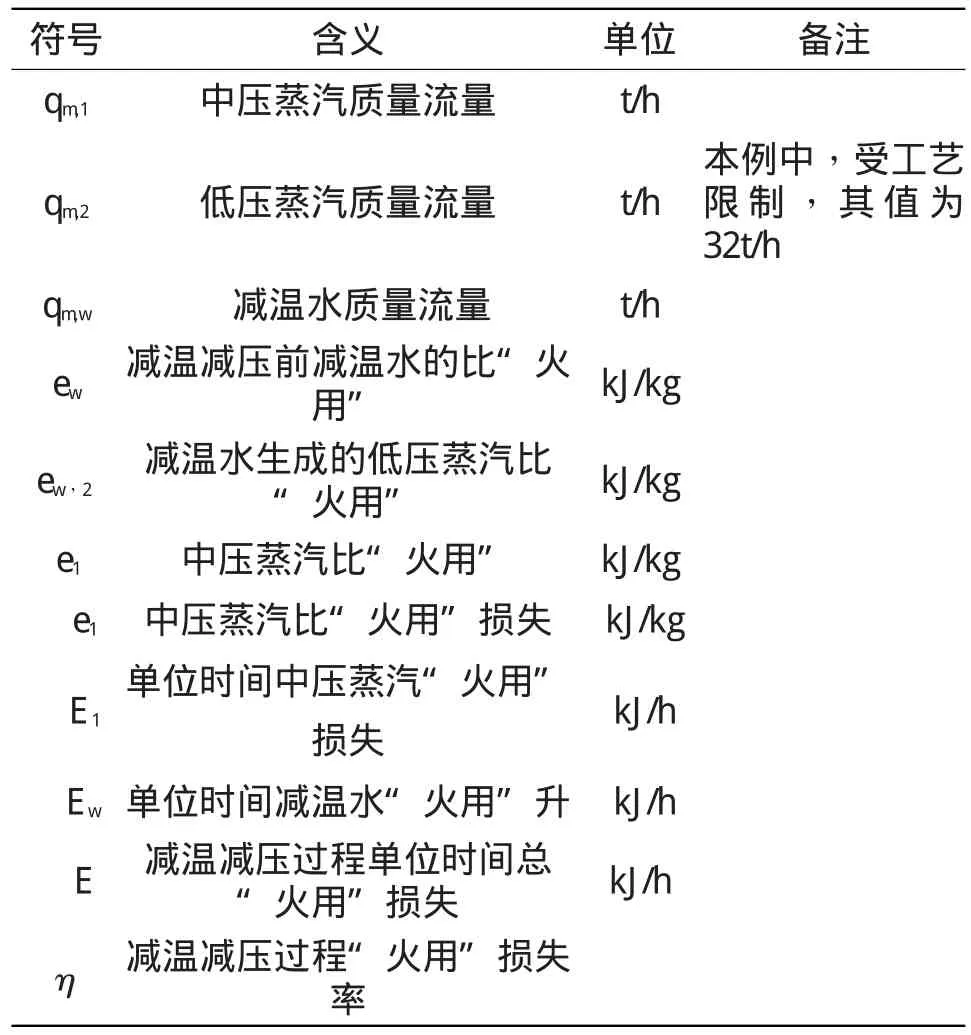

计算过程待求量的符号、含义、数值如表3所示:

表3 计算过程中待求量表

2.1物料衡算

能量平衡方程为:

质量平衡方程为:

联立式(1)、(2),代入相关数据,经计算可得,qm,1=27t/h,qm,w=5t/h。

2.2中压蒸汽“火用”损失

①中压蒸汽比“火用”损失

代入相关数据,经计算可得 e1=346.72kJ/kg。

②单位时间中压蒸汽“火用”损失

代入相关数据,经计算可得 E1=9.257GJ/h。

2.3减温水“火用”升

由于减温水被加热变为低压蒸汽,因此应分别计算出减温减压前减温水的比“火用”和减温减压后减温水生成的低压蒸汽的比“火用”。

①减温减压前减温水的比“火用”

代入相关数据,经计算可得ew=99.14kJ/kg。

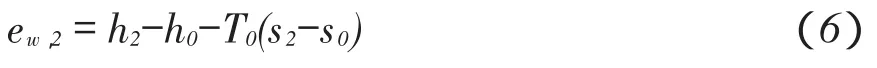

②减温水生成低压蒸汽的比“火用”

代入相关数据,经计算可得ew,2=919.5kJ/kg

③单位时间减温水“火用”升

代入相关数据,经计算可得 Ew=4.348GJ/h。

2.4减温减压过程总“火用”损失及损失率

①减温减压过程单位时间总“火用”损失

代入相关数据,经计算可得 E=4.909GJ/h。

②中压蒸汽比“火用”

代入相关数据,经计算可得e1=1266.21 kJ/kg。

③减温减压过程“火用”损失率

代入相关数据,经计算可得η=14.5%。

3 节能措施

根据以上的计算过程可知,蒸汽在减温减压过程中“火用”损失很大,造成其能的利用率降低。合理使用蒸汽,不仅要着眼于其热量,更应注重其“火用”的充分利用。通过引进新的技术和设备,对原有的蒸汽减温减压装置进行改造,若能满足原工艺要求的同时,又能充分利用蒸汽的“火用”用于发电,将为企业带来可观的经济效益和节能效益。经过计算可知,上述工序条件下,理论上最大发电功率为(4.909×106/3600)kW=1363kW。

按照现有的技术水平,汽轮机和螺杆膨胀发电机均可满足上述要求,但汽轮机更适合于大规模发电(最大单机容量可达到100万kW),普遍应用于火力发电厂;而螺杆膨胀动力机结构简单、占地面积少、投资小、效率高,但单机容量较小,适用于发电量较小的场合,另外螺杆膨胀发电机操作负荷较为宽泛,特别适用于余压余热的回收利用。目前,石油、化工、钢铁等生产企业存在许多规模较小的蒸汽减温减压装置,因而,螺杆膨胀发电技术更为合适。

3.1螺杆膨胀发电机简介

螺杆膨胀发电核心部件是螺杆膨胀动力机本体,其基本构造由一对阴阳转子、支撑轴承、冷却水套、机械密封、调节阀和机壳体组成。工作原理包括进气、膨胀和排气三个过程,如图1所示,中压蒸汽进入螺杆齿槽A,推动螺杆转动旋转到B、C、D,齿槽容积增加,蒸汽降压膨胀做功,最后低压蒸汽从齿槽E排出,实现能量转换,驱动发电机发电[5]。

3.2技改方案

图1

如图2所示,在4.2MPa和1.6MPa蒸汽管网之间,以旁路形式(相对于原减温减压装置)接入一套螺杆膨胀发电机组,在满足原工艺要求的同时,回收压差蒸汽能量做功而驱动发电机发电,做功后排气供后续工艺使用。当紧急停机时,发电机组关闭,蒸汽由原减温减压装置供给,不影响后续工艺使用。

图2

3.3年经济效益计算

用发电功率为800kW的螺杆膨胀发电机组代替原减温减压装置,年运行时间按8000h计算,每年的发电量为640万度;按每度电折合标准煤0.404 kg计算,每年节约的标准煤为2585.6t,将为我公司带来可观的经济效益和社会效益。

4 结论

蒸汽减温减压过程会造成大量的“火用”损失,以我公司某装置420℃、4.2MPa的中压蒸汽减温减压到210℃、1.6MPa的低压蒸汽为例,“火用”损失为4.909GJ/h,损失率为14.5%,只有充分利用工质的“火用”,才能保证能量的充分利用。在满足原工艺要求的同时,用螺杆膨胀发电机代替原减温减压装置,充分利用蒸汽的“火用”用于发电,可为我公司带来可观的经济效益和节能效益。按螺杆膨胀发电机净发电功率为800kW,年运行时间为8000h,每度电折合标准煤0.404 kg计算,每年的发电量为640万度,每年可节约标准煤2585.6t,同时可以推广到公司其它减温减压装置上,实现经济增长和节能降耗双赢的效果。

[1]杨东华.“火用”分析和能级分析[M].北京:科学出版社,1986.

[2]朱明善.能量系统的“火用”分析[M].北京:清华大学出版社,1988.

[3]严家录,余晓福,水和水蒸气热力性质图表[M].北京:高等教育出版社,1995.

[4]沈维道,郑佩芝,蒋淡安.工程热力学(第二版)[M].北京:高等教育出版社,1983.

[5]韩巍,李志.螺杆膨胀动力机余热利用系统介绍及前景分析.船电技术,2009.

10.3969/j.issn.1008-1267.2015.05.014

TQ083.4

A

1008-1267(2015)05-0040-04

2015-05-22