壳牌气化炉13、16单元简介

王慧,王艳波

(河南能源化工集团中原大化公司甲醇事业部气化厂,河南457000)

壳牌气化炉13、16单元简介

王慧,王艳波

(河南能源化工集团中原大化公司甲醇事业部气化厂,河南457000)

壳牌气化炉采用比较先进的煤制气技术。根据工艺任务的不同,分为几个工段。本文从设备结构,工艺流程,及热量利用三个方面简单介绍了13、16工段,同时提及了其他工段。结合实际生产中的一些问题提出了一些需要注意的参数。

壳牌;煤气化;设备结构;分离;热量;节能

壳牌煤制气技术作为一项越来越成熟的工艺,已经为越来越多的厂家所接受。更多的了解该设计的理念,是一项重要的工作。

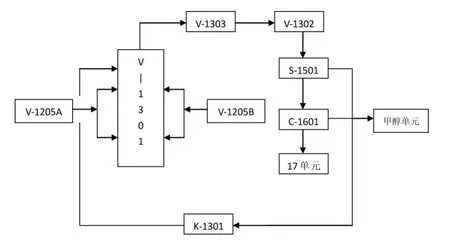

壳牌气化炉研发始于1972年,是荷兰壳牌公司的产品。自1994年起工业化应用,荷兰比赫纳姆的IGCC装置消耗2000t/d的国际商品煤。中原大化公司2004年购入该项目,2008年投入生产[1]。壳牌装置可分为11、12、13、14、15、16、17及公共单元。11单元的岗位任务是准备干煤粉;12单元的岗位任务是储存并输送煤粉至13单元;13单元包括V-1301,和V-1302两个罐体,V-1303将两个罐体相连。13单元是装置的核心单元,反应室就内置在V-1301罐体中。14单元是收渣下渣单元;15单元是收灰下灰单元;16单元是粗合成气的湿洗单元;17是废水的初级水处理单元;公共单元包括CO2管网和N2管网,以及工艺水罐,酸碱罐,仪表风网,工厂风网,为上述单元提供所需的吹扫气,充压气,以及仪表动力。总体来说,11、12单元属于原材料的制备;13是煤制气的核心;14、15、16都属于辅助分离单元。公共单元属于服务单元[2]。

13,16的物料简图如图1。

1 V-1301、V-1303、V-1302的结构

1.1内层与外层

V-1301与V-1302两个罐体通过V-1303相连。两个罐体及V-1303均是双层结构,外层与内层之间形成环形空间。内层是大量细管组成的膜式壁,通过细管中的冷却水及时移走热量,保证罐体各处的温度稳定。外层与内层之间通过呼吸孔相通,呼吸孔内外之间的压差仅有3kPa左右,中原大化气化炉(V-1301)的反应压力设定在3.85~3.90MPa之间,因此高压主要由外层承受,反应温度即内层设计温度13TI9001大概在1550℃左右,经过膜式壁的降温,环形空间的温度只有240℃度左右,因此高温主要由内层承受。这样双层的结构避免了单层结构既要承受高温,又要承受高压的问题,可有效的降低工艺条件对设备材质的要求,降低设备成本。

图1

V-1301、V-1303、V-1302内层膜式壁由各个独立的换热器组成,按照合成气的走向顺序分别是:反应室E-1320,激冷段E-1301,输气段E-1302,气体返回室E-1303A,换热器E-1306、E-1303B/C/D。其中,E-1320、E-1301内嵌在V-1301中,E-1302内嵌在V-1303中,其余的内嵌在V-1302中。E-1320又可细分为顶锥,反应段膜式壁,马弗炉,底锥,热裙及挡渣屏(从上至下)。E-1320与E-1301之间有呼吸孔,呼吸孔连通内层与外层。压缩机K-1301送来的激冷气先进入环形空间,然后由反应室上面的呼吸孔进入内层。

1.24烧嘴分布

罐体的核心部位是反应室E-1320,干煤粉在反应室里实现合成气的气化。4个烧嘴直接插入到反应室的内层。这里为了体现V-1301的4烧嘴结构,刻意将煤粉给料仓V-1205A/B分开描述;V-1205A提供1#、2#烧嘴的供煤,V-1205B提供3#,4#烧嘴的供煤。实际上4个烧嘴位于同一水平面上,逆时针分布顺序为1#、4#、2#,3#(俯视,从V-1301的上部往下看),那么,1#和2#是相对的烧嘴;3#和4#是相对的烧嘴(烧嘴连线近似与气化炉剖面圆的直径重合)。实际上,为了形成更好的流场,1#烧嘴所在的直线与2#烧嘴所在的直线夹角为15度;3#烧嘴所在的直线与4#烧嘴所在的直线夹角为15度;这样,当干煤粉在V-1205与V-1301的压力差下从烧嘴中喷出的时候,相对烧嘴的喷向并不正对,而是交错的,形成一个旋转的湍流。

1.3煤烧嘴结构

4烧嘴分布的单个烧嘴结构都是相同的:分为内层和外层。内层煤粉进入,纯氧和水蒸气从内层与外层之间的夹套进入;因为材料煤粉是烧嘴的显著特征,所以烧嘴也称为煤烧嘴。

1.4点火烧嘴和开工烧嘴

壳牌气化炉开车阶段采用二级点火,点火烧嘴和开工烧嘴的轨道也直接插入到E-1320内层,点火烧嘴的轨道口在下,开工烧嘴的轨道口在上。开工烧嘴的轨道与水平方向有1个向上的夹角,轨道口基本与煤烧嘴在同一个平面上。

2 工艺动态描述

此处忽略开车阶段的过程,仅从稳态正常生产阶段进行简要描述。

经过11单元处理后的原煤粉经过12单元的加压输送从煤烧嘴的内层进入气化炉反应室E-1320,与从煤烧嘴夹套中进入反应室的纯氧与水蒸气混合物接触,由于相对烧嘴夹角15度的设计,反应物从4烧嘴同时喷出,即形成旋转的流场。

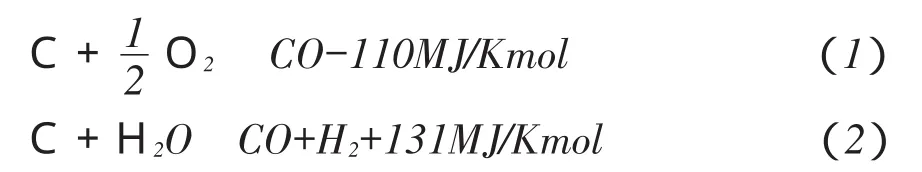

一般认为,煤粉在反应室里主要发生了如下两个反应:

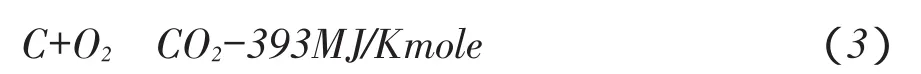

其中负号表示生成反应热。中原大化的O/C比值在0.89与0.95之间,而第一个反应O/C比是0.5,这说明过量的氧气与煤粉(简化为C)发生了第三个反应[4]

该反应也是放热反应。实际上,壳牌气化炉的反应热足够满足继续反应的需要。反应进行不需要提供额外的热量,整体反应是放热的,多余的反应热通过换热器E-1320及时移走,以保证反应室的温度恒定。

反应物进入反应室后,在合适的温度及压力条件下,(中原大化气化炉的压力控制在3.85~3.9MPa,反应室的温度13TI9001不能直接测量,经过热量核算的粗算,实际在1470度左右),瞬间进行反应,煤粉被气化成粗合成气,粗合成气夹带着不能反应的飞灰以及没有来得及反应的煤粉螺旋上升,此时,由于停留时间的限制,不能反应的煤粉由于温度的作用,处于熔融态,在离心力的作用下,稍大点的熔融态物块被甩到E-1320内壁上,冷却后流动性下降,缓慢经反应段膜式壁,部分经马弗炉,底锥,热裙及挡渣屏流向渣口,去往14收渣单元。新的熔融态物块又被持续的甩到冷却壁上,形成流动性的渣壁。粗合成气和小的飞灰则持续向上,行至E-1301,在这里被K-1301送来的激冷气直接冷却,同时被E-1301的冷却水间接冷却至大约900℃(13TI9002),之后继续向下游前进,被E-1302、E-1303A冷却,同时在E-1303A处转向,因此E-1303A又称气体返回室。到达E-1306、E-1306的冷却介质是V-1304(汽包)的饱和蒸汽,饱和蒸汽的温度相对于对应的饱和冷却水温度更低,冷却效果更好,此处被冷却至 650摄氏度左右(13TI9003)、13TI9001、13TI9002、13TI9003这三个温度都不是实测温度,都是根据热量衡算计算出来的。壳牌气化炉对于13TI9003的温度有着特别的要求:13TI9003=T4*2/3-150,其中,T4是指煤粉的流化温度(FT),因为E-1306这个换热器位于粗合成气的流道上,导致粗合成气的流通横截面积减少,且粗合成气夹带的飞灰容易在此聚集,若是此处温度过高,飞灰粘性增加,更加剧了飞灰集聚的可能性。事实上,中原大化厂在开车初期,确实多次因为这个原因导致粗合成气在此处的流通速度增大,E-1306两端压差过高,存在膜式壁磨穿的风险而停车。为了减少此处飞灰的聚集,除了温度的控制外,壳牌还设计了一处反吹,通过8.7MPa的CO2反吹气吹落停留在E-1306上的浮灰,保证合成气的流通横截面。以及遍布V-1301、V-1303、V-1302的59个敲击振打装置不间断的逐个敲击,以期振落各换热器上的浮灰,保证换热器的换热效果。之后粗合成气经过E-1303B/C/D的冷却,降温至380℃左右离开V-1302,整个V-1302可以说是由换热器E-1303A、E-1306、E-1303B/C/D所组成,这些换热器的冷却介质是来自锅炉的锅炉水,经过合成气的换热后返回汽包V-1304,生成副产品中压蒸汽,4.95~5.10MPa,并入中压蒸汽管网,给整个系统提供伴热及加热低温介质,因此V-1302是合成气冷却器(SGC)的同时,也可称之为“锅炉”。

粗合成气到达S-1501(飞灰滤罐)后,利用24组滤棒,每组48根,通过过滤除去其中夹带的飞灰。24组滤棒的反吹气也由8.7MPa的CO2提供,通过文丘里的减压不间断的逐组吹落在滤棒上的浮灰,保证滤棒的再生。此处设置压差表可以反应滤棒的积灰情况。被分离出的飞灰随后落入V-1501,每3h一次被清理出系统。除灰后的合成气一部分直接去往K-1301参与激冷,一部分送往C-1601湿洗,湿洗所用的工艺水来自于空分工段的透平冷凝液或者脱盐水。C-1601湿洗罐的填料采用乱堆方式,合成气自下往上,工艺水自上往下,通过填料组成的弯曲路径密切接触,实现传质传热,最终,煤中的Cl,F等元素燃烧后转化成的对应的HCl,HF等及NH3和微量固体从合成气中被分离,湿洗后的废水送往17单元进行初级水处理,经过湿洗后的合成气以1:1.3的比例分为两股,较少的一股送往甲醇工段合成甲醇,较多的一股与从S-1501出来的一部分汇合去K-1301压缩机做激冷气。激冷气的温度大约在240℃。为了提升酸性气的溶解度,C-1601中加入了21%(质量百分比)的NaOH。

K-1301做为激冷气压缩机,由电机带动,电机的初始转速经过变速箱的两次提速,高速轴带动叶轮给合成气提供动力,转速可达8000~9000转/分。在实际生产中,高速轴的轴向震动振值是54μm,是个必须关注的参数。

3 气包(V-1304)即水气系统

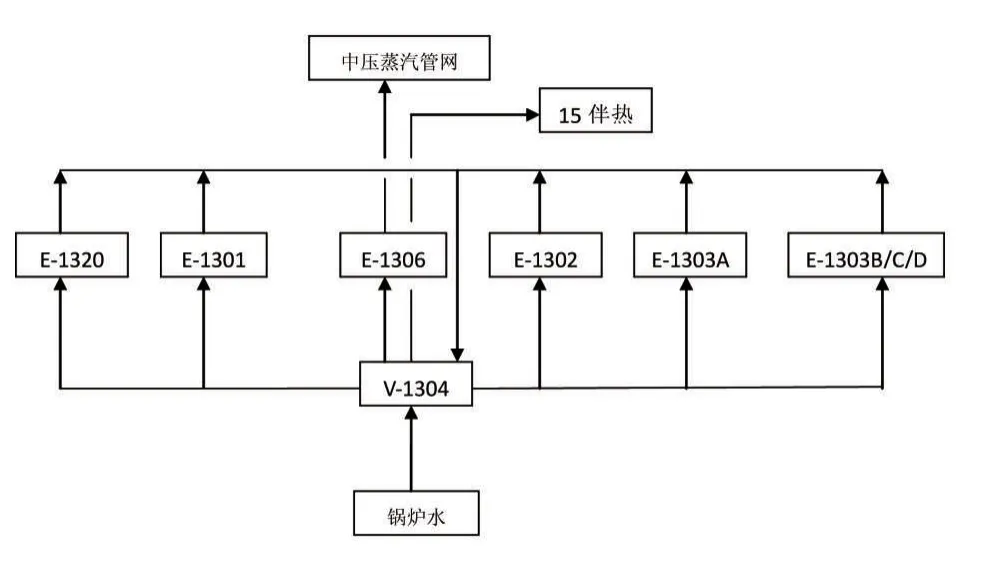

气化炉水汽系统的流程简图如图2。

图2

V-1304通过3台循环水泵P-1301A/B/C(图中未标出)将锅炉水送往各换热器进行冷却,冷却水得到热量,变成饱和蒸汽,回到V-1304,在V-1304实现气液分离,之后的饱和蒸汽一部分送往15单元给其提供伴热,防止15单元的飞灰温度过低,其中的水蒸气以水珠的形式出现,增加飞灰的黏性,导致下灰不畅,一部分送往E-1306跟粗合成气换热,变成过热蒸汽,并入中压蒸汽管网。气液分离后的V-1304罐中,下部是饱和水溶液,上部是饱和蒸汽。罐上部用隔板把罐分为大小两室,下部连通,因为锅炉水管道与大室底部连通,导致低温锅炉水直接进入了大室,根据“密相输送”原理,大室液位略低于小室液位。锅炉水温度是140摄氏度左右,汽包水温度是265摄氏度左右,汽包压力控制在4.95~5.10MPa。正是根据锅炉水获得的热量等于合成气失去的热量,算得13TI9001,13TI9002,13TI9003。上图主要是为了说明气化炉的热量衡算,因此两处V-1304的排放未标出,一路是间断排污,主要是排出V-1304中累计的SiO2,Fe等杂质;一路是连续排污,主要是排出V-1304中的盐分。此外,还有一路汽包水去跟氧气进行了预热;开车阶段,有一路开工蒸汽进入汽包,随着循环水泵,给整个气化炉升温。

附:中原大化中化室给汽包水做的分析项目及分析结果为:pH9.51、电导14.03μs/cm、SiO243.2μg/L送往甲醇工段的合成气组分(体积百分比/%)为CO67.39、H220.03、CO210.18、N21.50、O2+A0.186+ H2S0.11×10-4。

4 结语

壳牌气化炉采用了先进的煤制气技术,且实现了稳态连续生产,对不同煤种也有一定的适应性。反应所需热量由反应自身的热量提供,没有额外热源,且提供出副产品中压蒸汽。物料,热量都得到了有效利用。中原大化公司在2014年的时候实现了长周期263dA级运行。

[1]柴诚敬,张国亮.化工流体流动与传热[M]化学工业出版社,2007.

[2]贾绍义,柴诚敬.化工传质与分离过程,化学工业出版社,2007.

[3]陈之川,工业化学与化工计算[M].化学工业出版社,1992.

[4]马沛生,化工热力学[M],化学工业出版社,2005.

10.3969/j.issn.1008-1267.2015.05.016

TQ545

C

1008-1267(2015)05-0047-04

2015-06-03

王慧(1982~),女,本科,助理工程师。

王艳波(1981~),男,本科,助理工程师。