基于压电陶瓷主轴单元可控预紧力研究*

李颂华,贾垂盈

(沈阳建筑大学机械工程学院,沈阳 110168)

基于压电陶瓷主轴单元可控预紧力研究*

李颂华,贾垂盈

(沈阳建筑大学机械工程学院,沈阳 110168)

作为机床的心脏,主轴单元是保障机床工作精度的核心部件,尤需倡导智能、高效、绿色、节能理念。预紧力的大小对机床主轴单元动态性能有重要影响。文中分析了国内外有关轴承预紧装置的研究现状及发展趋势,简述了轴承预紧方式及大小的确定方法,结合压电陶瓷的自身特性,选用压电陶瓷作为轴承预紧力的施力部件,验证其作为电主轴预紧施力部件的可行性及预紧力对主轴振动和轴承温升影响,并进行相关实验研究。

主轴单元;轴承预紧;压电陶瓷

0 引言

电主轴将电机内置于机床主轴中,两者“合二为一”,是高速加工数控机床的核心部件,具备结构紧凑、质量轻、惯性小、噪声低和响应迅速等特性。轴承预紧技术是高速加工电主轴的核心技术之一,对最大程度的发挥电主轴本身潜能起到重要作用。轴承预紧后对轴承刚度和寿命的提高及振动和噪声降低有重要影响;高速轻载的情况下,球体公转打滑和陀螺旋转现象避免发生,球体的自旋滑动减少,进而摩擦和发热也削弱。

Young Kug Hwang和Choon Man Lee设计了轴承离心力预紧装置[1]和电磁力预紧装置[2]。北京信息科技大学杨庆东等用两种热膨胀率相差较大且长度不同材料制成双层隔套设计了轴承预紧装置[3]。东南大学的蒋书运采用弹簧和液压缸对轴承施加预紧力[4]。广西科技大学鹿山学院农胜隆等人设计了一种高速电主轴轴承预紧力实时调节装置[5]。根据国内外有关轴承预紧力多年的研究,尤其是高端主轴系统的迫切需求,轴承预紧力正向不同工况下可控调节方向发展。本文在轴承预紧力大小确定的基础上,选用PSt 150/4/7 VS9压电陶瓷对电主轴进行轴承预紧装置设计并进行相关实验研究,验证轴承预紧力对主轴振动和轴承温升影响的变化规律,提出使用压电陶瓷作为轴承可控预紧施力部件。

1 轴承预紧方式及大小的确定

轴承座上的轴承安装到轴上后,使轴承中的滚动体和内外圈间发生一定的预变形,以保持轴承内外套圈都处在受压状态的一种方法就是轴承预紧。定位预紧和定压预紧是目前高速主轴的轴承预紧主要形式。通过调节垫圈厚度或套筒长度控制轴向预紧量来实现预紧的方式称为定位预紧,如图1所示,这类预紧方式特点是结构单一,轴系刚度强,但预紧载荷的大小会随着由轴单元零件发热引起的隔圈长度的变化而改变。采用弹簧或其他弹性元件给轴承施加轴向载荷的方式称为定压预紧,如图2所示,预紧弹簧的刚性要比轴承的刚度小很多,这类预紧轴承不会卸载,且预紧量不受温度变化的影响,但不利于轴承刚度的提高[6]。所以,在要求高刚度时,首先考虑定位预紧;在高速运转时,可选择定压预紧。

图1 定位预紧

图2 定压预紧

单个轴承轻预紧力F的经验公式为:F=k1k2C,式中,k1为轴承系列系数,对于7000系列轴承取值为0.009,7200系列的轴承取值为0.01;k2为轴承接触角系数,α=15°时取值为1.0,α=25°时取值为k2= 1.5;C为额定动载荷(单位N)。本文磨削电主轴采用7009C轴承,初始接触角为 15°,额定动载荷为24400N,由上式可以计算出轻预紧力的值 F= 219.6 N,由轻、中、重三个等级预紧力比值为1:2:4[7]可得各转速段轴承预紧力,轻、中、重3个等级预紧力分别对应主轴的高、中、低速三阶段的预紧力即高速段预紧力F=219.6 N,中速段预紧力F=439.2 N,低速段预紧力F=878.4 N。由此可对各转速段预紧力进行初步估算,为轴承预紧力施力部件压电陶瓷量程选取提供理论依据。

2 轴承预紧力对主轴系统影响的计算仿真分析

2.1 轴承刚度的理论计算

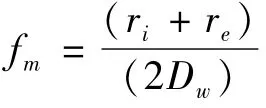

角接触球轴承在轴承预紧力F的作用下,预紧后接触角α与初始接触角α0之间的关系为[8]

转变为

本文的电主轴采用7009C轴承,初始接触角为15°,公式(2)等号右侧能够根据相关参数直接计算得出,等号左侧的α通过迭代计算得出,进而求出轴承施加预紧力之后的接触角。通过公式(3)~(5)求得轴承轴向刚度Ka和径向刚度Kr:

使用VB编写了相应的计算程序计算出了在不同预紧力下轴承的轴向刚度和径向刚度,如图3所示。从图可以看出,轴承的轴向刚度和径向刚度都随轴承预紧力的增加而增加。

图3 预紧力与轴承刚度关系曲线

2.2 轴系模型的建立

求出预紧力与轴承刚度的关系后,在轴系有限元模型中将轴承模拟为弹簧单元,由不同预紧力下轴承刚度值,运用静力学分析求出轴系固有频率。通过主轴预处理、附加质量的处理、轴承等效处理、网格划分建立有限元模型,如图4所示。

图4 轴系有限元模型

2.3 轴系固有频率的仿真计算

2.3.1 固有频率仿真计算的理论基础

建立动力学和数学模型来真实反映振动系统实际状况,再由数学模型求解系统的特征向量初始特征值,即轴系固有频率,才能更好地进行理论分析,多自由度的运动微分方程为:

式中:F(t)为系统的载荷向量矩阵,x(t)、x1(t)和x11(t)分别为系统的振动位移矩阵、振动速度矩阵和振动加速度矩阵,K、C和M分别为系统的刚度、阻尼和质量矩阵。

固有频率只与系统本身特性有关,当外载荷F(t)=0时,系统的微分方程:

求解微分方程的广义特征值即是系统的固有频率。

2.3.2 固有频率分析计算

在不同预紧力下,轴承有不同的轴向和径向刚度,进而对轴系的固有频率有不同的影响。求得轴承在不同预紧力下的轴向和径向刚度后,再对模型中模拟轴承的弹簧施加不同的刚度,获得不同预紧力下轴系的固有频率。通过对模拟轴承的弹簧施加阻尼和运用有限元软件分别计算出对轴承施加50N、100N、150N、200N、250N、300N、350N、400N时轴系的固有频率。

计算结果如图5所示,轴系一阶频率随轴承预紧力的增大而增大;轴承预紧力增到一定数值后,轴系一阶频率的增长速度变缓。从而得出:轴承施加预紧力能够提高轴系的固有频率,从而对提高轴系临界转速来选择轴承预紧力大小提供理论依据。

图5 轴承预紧力与轴系固有频率关系曲线

3 主轴单元可控预紧装置的设计及实验研究

3.1 主轴单元可控预紧装置的设计

压电陶瓷是一种机械能和电能相互转换的功能陶瓷材料,基于这一原理制作了压电陶瓷微位移驱动器。压电陶瓷微位移器件具备输出功率高、响应快、体积小、无噪声、不发热等优点,从而广泛应用于微电子机械、精密加工等领域,是当今最具有前途的微位移执行器。沙勇成功将压电陶瓷驱动器用在了滚珠丝杠副的预紧力上[9]。重庆大学麻玉川使用压电陶瓷对高速电主轴振动主动控制进行了相关实验研究[10]。

电主轴在装配过程中对轴承施加了一定的预紧力,而工作过程中压电陶瓷驱动部件施加预紧力大小也未知,为此需检测轴承预紧力的大小。实验采用电阻应变片和应变仪来间接检测轴承所受预紧力的大小。方法是:由被测点的应变值转变为应变片的电阻变化,再利用电阻应变仪测出应变片的电阻变量,并直接转变为应变片的应变量,由虎克定律得出被测点的应力值的大小,最终将其转变为预紧力的大小[11]。

最终,使用德国生产的PSt150/4/7VS9型号圆柱型压电陶瓷作为轴承预紧的施力部件,应变片和应变仪间接检测施加轴承预紧力的大小,压电加速度传感器为振动检测部件,热电偶为温度检测部件,确定可控预紧力最终施加方案如图6所示。

图6 电主轴可控预紧力施加方案

3.2 主轴单元可控预紧的实验研究

基于压电陶瓷主轴单元可控预紧力进行的实验研究中需要调节的物理变量为主轴转速和轴承预紧力,需要检测的物理量为主轴振动和轴承温升,本实验中只检测了实验装置后轴承的温升和主轴后端的振动。在张丽秀建立的高速电主轴机-电-热-磁藕合模型及分析其动态性能基础上进行相关实验研究[12]。实验的主要目的:验证压电陶瓷作为轴承预紧施力部件的可行性;轴承预紧力对主轴振动和轴承温升影响的变化规律。实验平台搭建完成后如图7所示。

图7 实验平台的搭建

为保证在不同预紧力和不同主轴转速下检测出的主轴振动具有可比性,在实验中选取主轴振动在100Hz附近的最大幅值。为了保证轴承温升的可靠,在实验过程中只有当轴承温度达到稳定后再对其进行取值;当施加不同预紧力大小时需要先停止电主轴,等轴承温升降到室温时,再启动电主轴进行相应实验,以便排除上一次预紧力下轴承温度对下一次预紧力轴承温度的影响。调节压电陶瓷驱动电源对压电陶瓷施加电压,通过应变片的变形量来间接检测出对轴承施加预紧力的大小,使得预紧力为90N,依次在1000r/min、1500r/min、2000r/min、2500r/min、3000r/min转速下,当轴承温升达到稳定后对其进行取值;当施加150N预紧力时需要先停止电主轴使得轴承温度达到室温后,再启动电主轴,调节转速,检测不同转速下的轴承温升;按此方式,施加的预紧力为300N、450N时,不同转速下轴承温度值,绘制实验结果图形如图8、图9所示。

图8 预紧力、主轴转速与振动曲线

图9 预紧力、主轴转速与轴承温升曲线

采用压电陶瓷设计了电主轴轴承预紧力装置,使用3个柱状压电陶瓷产生预紧力,并使用应变片检测预紧力,热电偶测量轴承温度,压电加速度传感器测量主轴振动。最后进行了实验验证,使用实验数据分析了不同预紧力下,主轴的转速、温升、振动之间的关系。结论如下:

(1)使用压电陶瓷作为轴承预紧力施加部件具有可行性,使用应变片和应变仪能够间接检测出施加预紧力的大小。

(2)主轴振动实验表明:在相同轴承预紧力下,主轴的振动随着主轴转速的增加而增加;在相同主轴转速下,随着轴承预紧力的增大主轴的振动反而减小。

(3)温升实验结果表明:在相同轴承预紧力下,轴承温度随着主轴转速的增加而增加;在相同转速下,轴承温度随着轴承预紧力的增大而增大。

4 结束语

由于实际加工生产的复杂性及轴承预紧力对主轴轴承系统的刚度、临界转速、振动和轴承寿命都有重要影响,定位预紧与定压预紧方法已不能满足现代化高速机床需求,智能预紧成为新的发展方向。在原有磨削电主轴上进行了改进,实验采用压电陶瓷控制电主轴轴承预紧力,相关实验表明压电陶瓷作为轴承预紧的控制装置是可行的,方便控制预紧力,达到预期效果,提高了数控机床主轴系统的刚度、精度、寿命及可靠性。

[1]Young Kug Hwang,Choon Man Lee.Development of automatic variable preload device for spindle bearing by using centrifugal force[J].International Journal of Machine Tools &Manufacture,2009,49:781-787.

[2]Young Kug Hwang,Choon Man Lee.Developmentof a newly structured variable preload control device for a spindle rolling bearing by using an electronmagnet[J].International Journal of Machine Tools&Manufacture,2010,50:253-259.

[3]杨庆东,王科社,孟玲霞,等.基于材料热特性的轴承预紧力自调节设计方法[J].机械工程学报,2008,44(9):183-187.

[4]蒋书运.预紧力可控智能化高速加工电主轴[P].中国:ZL200610038219.6,2006-2-10.

[5]农胜隆,高尚晗,林祖正.高速电主轴轴承预紧力实时调节装置[P].中国:ZL201320201259.3,2013-9-18.

[6]李荣.弹性预紧轴承组件预紧力测试台的研制及试验[J].组合机床与自动化加工技术,2013(9):138-140.

[7]陈洁清,王艳春.电主轴系统最佳预紧力研究[J].机电工程技术,2007(7):20-21.

[8]冈本纯三,黄志强.球轴承的设计计算[M].北京:机械工业出版社,2003.

[9]沙勇.滚珠丝杠及丝母预紧力自动测控装置设计[J].齐齐哈尔大学学报,2012,28(6):25-26.

[10]麻玉川.基于压电陶瓷高速电主轴振动主动控制研究[D].重庆:重庆大学,2012.

[11]戴娟,汪大鹏,陈蕾,等.电测应力实验中应变片的黏贴技巧[J].湖南工程学院学报,2003,13(3):55-57.

[12]张丽秀.高速电主轴机-电-热-磁藕合模型及其动态性能分析[J].组合机床与自动化加工技术,2014(11):35-38.

(编辑 赵蓉)

The Research of Spind le Unit Controllable Preload Based on Piezoelectric Ceram ic

LISong-hua,JIA Chui-ying

(School of Mechanical Engineering,Shenyang Jianzhu University,Shenyang 110168,China)

As the heartof themachine tool,spindle unit is the key part for ensuring the accuracy of themachine tool,especially in advocating smart,efficient,green and energy-efficient ideas.The size of the preload has important influence on dynamic performance ofmachine tool spindle unit.The research status and developmental trend about the bearing preload device at home and abroad are discussed,themethod and the size of bearing preload is briefly described,using piezoelectric ceram ics asmotorized spindle bearing preload applying parts combined w ith its characteristics and preload influence on spindle vibration and temperature rising is verified,the related experimental research is performed.

spindle unit;bearing preload;piezoelectric ceramic

TH132;TG506

A

1001-2265(2015)08-0028-04 DOI:10.13462/j.cnki.mmtamt.2015.08.007

2015-04-01;

2015-04-20

国家自然科学基金(51375317);辽宁省科技创新重大专项(201301001);教育部创新团队计划(IRT1160);辽宁省优秀人才支持计划(LR2O15054)

李颂华(1977-),男,湖北荆门人,沈阳建筑大学教授,博士,研究方向为数控机床主轴系统、工程陶瓷零件精密加工,(E-mail)rick_ li2000@163.com。