面向等离子熔射制模的耐高温原型复合材料可加工性研究*

孟 飞,刘平安,张海鸥

(1.华东交通大学 机电工程学院,南昌 330017;2.华中科技大学 机械科学与工程学院,武汉430074)

面向等离子熔射制模的耐高温原型复合材料可加工性研究*

孟 飞1,刘平安1,张海鸥2

(1.华东交通大学机电工程学院,南昌 330017;2.华中科技大学 机械科学与工程学院,武汉430074)

耐高温原型的快速制造是等离子熔射制模技术中的关键问题,通过制备可直接铣削加工的耐高温复合材料,减少传统工艺中硅胶模翻制工艺,可有效提高制模效率及质量。文章在耐高温复合材料加工机理分析的基础上,通过表面质量、边缘质量以及切屑的形状和大小来评价制备的耐高温复合材料的可加工性。最后通过实例加工实验,研究表明制备的耐高温原型复合材料具有较好的综合铣削性能,完全可用于熔射制模技术中的耐高温原型的直接快速铣削加工。

复合材料;加工性;耐高温;熔射制模

0 引言

激烈的市场竞争,迫使制造业在不断改善产品的性能与品质的前提下,最大限度地缩短新产品的开发周期、降低成本,以便快速制造出满足用户需求的产品[1-2]。因此,如何快速开发及制造模具,迅速制造出产品的原型与模具,降低推向市场的成本,己经成为现在模具企业的当务之急。等离子熔射制造模具(Rapid Plasma Spray Tooling,RPST)是快速制造模具技术的一种,这种制模工艺周期短,成本低,其成本只有传统钢模的15%~20%,周期可缩短60%以上,非常适合于新产品开发试制和小批量、多品种急需产品的制造生产[2-4]。李德元等[5-6]、谷诤巍等[7]、赵紫玉等[8-9]通过硅胶模翻制陶瓷熔射原模,然后熔射制备不锈钢模具。A.Freslon[10]采用等离子熔射成型的方法在金属母模上成功制得高为500mm,厚为0.5mm,精度为±0.03mm的圆锥形B4C陶瓷薄壁件。

本文提出直接快速制造耐高温原型,简化了原工艺的多次翻制工艺,降低模具的开发成本。在制备粘土-莫来石耐高温原型复合材料后[11],进行可加工性研究。

1 耐高温原型加工性能研究

材料的可加工性一般是指加工确定形状的零件,刀具具有低的磨损率以及材料具有高去除率,这被认为是坯体加工的重要属性,但是影响加工过程中的因素非常复杂,通常认为是材料所有性能的影响结果。到目前为止,还没有一个完整的理论来描述材料的可加工性。金属的可加工性一般用以下四个准则来描述:刀具寿命,切削力,表面质量和碎裂,这对金属而言已经得到了广泛的应用,但是对于干燥后的耐高温原型材料而言,很少研究者开展这方面的工作。在此,本文采用简化的方式定义耐高温原型复合材料的可加工性,在分析耐高温原型材料切削机理的基础上以试件表面质量、边缘质量以及切屑的形状和大小来评价制备的耐高温复合材料的可加工性。

1.1 耐高温原型材料切削机理

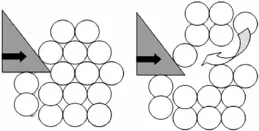

干燥后耐高温原型复合材料铣削加工过程中,切屑的产生是因为耐高温原型材料的脆性破碎,切屑的形状表现出不规则且边缘锐利。耐高温原型材料中聚乙烯醇溶液通过干燥工艺,固化成固体后具有一定的塑性,干燥后的耐高温原型坯体中固体颗粒相互键联,空隙(气孔)和晶界逐渐减少,通过物质的传递,其总体积收缩导致密度的增加,使得坯体形成致密的显微结构。因此,在加工时通常发生如图1所示的韧性破坏,这表明制备的材料具有较高的韧性,而通常的陶瓷材料在加工过程中将产生脆性破坏,当铣削刀刃从坯体划过时,这些颗粒间的互相链接将表现如图2所示的脆性断裂,脆性断裂对于想控制加工后的零件精度是相当困难的。

显然前者的铣削加工由于颗粒的韧性变形降低了零件的突然碎裂,使得加工过程更加可控。

图1 耐高温原型材料铣削机理

图2 粘土原型材料铣削机理

1.2 划槽实验

为了测试制备的耐高温原型可加工性,首先设计了一个划槽实验(如图3所示),该实验由一个硬质合金的针尖,切深为1mm,以恒定的进给速度500mm/ min进给,实验由哈斯铣削中心完成。制备材料的加工特性由槽中的裂纹数量及槽周围的碎裂数量来衡量,这些参数可用图4的光学照片来表示。

图3 划槽实验示意图

图4 沟槽的光学显微图片

由图4沟槽的光学显微图片可知,沟槽边缘未出现较大的破碎,同时也说明制备的耐高温原型复合材料具有良好的加工性。

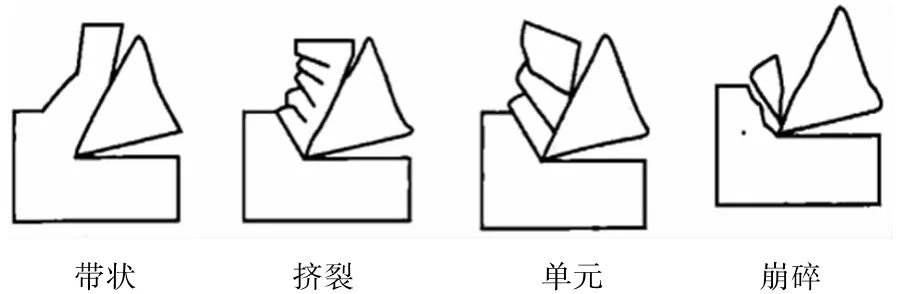

1.3 切屑形态

材料在铣削加工过程中被切除的多余材料称为切屑,材料的可加工性也取决于切屑的大小和形状。切屑形成是一个复杂的过程,在不同条件下切屑的形成机理会有所不同,切屑也会呈现出不同形态。当对塑性材料进行加工时,切屑是由于材料的剪切滑移而形成,所以切屑的形态主要有带状、单元型、挤裂等类型;而对粘土类脆性材料加工时,切屑是由于工件中的裂纹扩展而形成,所以其形态主要为崩碎状切屑,但在一定的条件下也可获得连续带状或挤裂型切屑。如S. H.Ng通过在氧化铝粉末中添加氰基丙烯酸酯,获得连续带状切屑[12]。综上所述,按几何形状分,切屑有如图5所示四种类型[13]。

图5 切屑形状分类

在耐高温原型复合材料加工过程中产生的切屑如图7所示,由图可知,耐高温原型材料的切屑属于挤裂切屑。这类切屑产生的原因是:制备的耐高温原型材料具有一定的塑性,在切削过程中切削深度较小的情况下,材料发生部分塑性变形,由此而使滑移面OM处应力增大(如图6),局部使得材料达到了强度极限。这时切屑在下部相连而上部被挤裂,即靠近铣刀前刀面的材料很光滑,而另一面呈现出锯齿状,形成挤裂切屑,如图7所示。

图6 塑性材料二维切削过程示意图

图7 加工过程产生的切屑

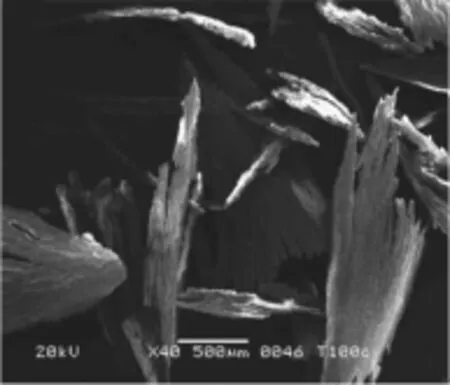

将加工过程产生的切屑放大20倍,光学图片如图8所示。收集部分切屑做扫描电镜实验,如图9所示。通过实验结果可知,切屑呈薄片长条形,这也说明了制备的耐高温复合材料具有良好的机械加工性。

图8 切屑放大20倍照片

图9 扫描电镜照片

由上述两个图片的形貌分析可知,这种类型的切屑通常是具有韧性的材料加工出来的,从加工的角度看,这种切屑是加工耐高温原型的复合材料希望看到的,可以避免脆性材料在加工过程中不可避免的崩豁以及产生对身体健康不利的细小粉尘。同时切屑不变色,说明在加工过程中,材料有较小的变形及摩擦产生的热,对刀具的磨损很小。

2 加工实验

通过CAM软件建立模型、加工参数设定及仿真加工,原型制品模型尺寸是100mm×90mm×35mm。如图10a所示。原型制品的粗加工仿真如图10b及精加工仿真如图10c所示。

图10 耐高温原型建模及仿真加工过程

根据加工仿真生成粗加工和精加工加工刀轨,然后将生成的加工刀轨通过软件后处理输出加工代码,作为加工的源文件。加工实验在哈斯数控加工中心完成,加工过程如下图11所示。

图11 耐高温原型加工过程

3 结果分析

(1)在预干燥耐高温原型加工过程中,由于材料中水分含量已经很低,在自然环境中已经很难丢失水分。这样可避免粘土原型加工过程中的失水问题而导致的坯料脆性增加。从而避免加工过程中出现大的崩豁及刮伤原型表面。

(2)根据粘土原型的加工实验过程中装夹松动问题[14],在耐高温原型加工过程中在夹具两边增加了橡胶垫片,如图12所示。避免了工件由于工作台的运动导致的松动,也避免了加工不到位及过切问题。

(3)制备的耐高温原型材料具有良好的可加工性,通过如图13所示的加工工艺品原型,可以看出表面光滑细腻。没有过切及切不到现象。同时从模型的四周边框来看,最薄的边框厚度约为1.5mm,深度15mm。由此可见制备的耐高温原型材料能很好的加工出具有小特征的模型。

图12 橡胶垫片装夹毛坯

(5)加工后原型在100倍下的光学显微镜中观察,发现耐高温原型表面光滑,并且原型外边轮廓边缘平直,如图14中阴影所示,用双管显微镜测得加工后原型表面粗糙度Rz约为1.11μm。

图13 加工后原型

图14 精加工后耐高温原型边缘图

4 结论

综上所述,本文通过耐高温复合材料铣削加工机理分析,以及复合材料表面质量、边缘质量以及切屑的形状和大小的分析,评价了制备的耐高温复合材料的良好加工性。最后通过实例加工进行了验证实验,研究表明制备的耐高温原型复合材料具有较好的综合铣削性能,完全可用于熔射制模技术中的耐高温原型的直接快速铣削加工,可简化原工艺的多次翻制工艺,降低模具的开发成本。

[1]R JKnirsch.Faster,less expensive dies using RSP tooling[J].Journal of Materials Engineering and Performance,2007,16(4):432-439.

[2]张华禹.我国快速经济模具发展现状及发展建议[J].电加工与模具,2010(增刊),38-40.

[3]谷诤巍,全永义,张人佶,等.基于RP/RT技术的不锈钢快速模具制造工艺[J].模具工业,2003(12):50-53.

[4]谷诤巍,全永义,戴向国,等.基于快速原型的等离子喷涂制模工艺[J].现代制造工程,2004(4):9-10.

[5]张洪兵.结合电弧喷涂与快速原形技术快速制造钢基模具的研究[D].沈阳:沈阳工业大学,2010.

[6]李德元,姜力,韩子阳,等.电弧喷涂与电铸相结合的模具制造方法[J].沈阳工业大学学报,2011,6(3):241-245.

[7]谷诤巍,袁达,张人佶,等.基于RP原型的电弧喷涂快速模具制造技术研究[J].电加工与模具,2003(1):50-52.

[8]张素芝,赵紫玉,方建成.高熔点金属电弧熔射成形[J].航空精密制造技术,2007,10(5):41-44.

[9]赵紫玉,张素芝,方建成.金属喷涂快速制模工艺[J].模具工业,2008,34(1):57-60.

[10]A Freslon.Realization of thin shells by thermal spraying[J].proceeding of ITSC’95,Kobe.1995(5):123-126.

[11]孟飞,程贤福,张海鸥.面向等离子熔射制模的耐高温复合材料制备及性能研究[J].材料导报,2014,8(14):72-76.

[12]SH Ng,JB Hull,JL Henshall.Machining of novel alumina/cyanoacrylate green ceramic compacts[J].Journal of Materials Processing Technology,2006,175:299-305.

[13]左敦稳.现代加工技术[M].2版.北京:北京航空航天大学出版社,2009.

[14]孟飞,张海鸥,刘平安.面向熔射制模的快速制造粘土原型实验研究[J].组合机床及自动化技术,2012(11):50-53,72.

(编辑 赵蓉)

M achinability of High-temperature Prototype Com posite M aterial for Plasma Spray Tooling

MENG Fei1,LIU Ping-an1,ZHANG Hai-ou2

(1.School of Mechanical and Electrical Engineering,East China Jiaotong University,Nanchang 330017,China;2.School of Mechanical Science&Engineering,Huazhong University of Science and Technology,Wuhan 430074,China)

Rapidmanufacturing high temperature resistant prototype is the key problem in plasma spray tooling,it can effectively improve the efficiency and quality ofmould,prepared by directm illing compositematerial w ith high temperature resistance,reduced the process of silicone rubber mould in the traditional process.In this paper,the processing mechanism of high temperature resistant compositematerial was analysed,while themachinability of high temperature resistance composite material was evaluated through the surface quality,edge quality,the chip shape and the size of chip.Finally,experiment research ofmachining examples shows thathigh temperature resistant prototype compositematerial has bettermilling performance,it can be used fastm illing of resistant in prototype for spray tooling technology.

compositematerials;machinability;high temperature resistant;spray tooling

TH142;TG506

A

1001-2265(2015)08-0144-04 DOI:10.13462/j.cnki.mmtamt.2015.08.037

2014-09-17;

2014-10-28

国家自然科学基金(51175203),载运工具与装备教育部重点实验室资助项目

孟飞(1975-),男,江西南昌人,华东交通大学,副教授,博士,研究方向为快速制造原型技术,陶瓷材料制备,(E-mail)zzitmf@163. com。