汽轮机叶片曲面加工变形预测技术研究*

汽轮机叶片曲面加工变形预测技术研究*

江 敏1,齐 龙2,谌永祥3

(1.绵阳职业技术学院 机电工程系,四川 绵阳 621000;2.中国空气动力研究与发展中心,四川绵阳 621000 3.西南科技大学制造科学与工程学院,四川绵阳 621000)

汽轮机薄壁叶片的加工变形一直是工程困扰的问题,文章采用ABAQUS有限元软件对汽轮机薄壁叶片的加工变形进行分析研究,主要在金属切削有限元理论的基础上对汽轮机薄壁叶片的加工变形进行金属切削有限元模拟,实现了接近实际加工的三维铣削有限元模拟,对叶片加工变形进行控制,为实际加工薄壁叶片时切削参数的选择、优化提供依据。

叶片曲面;加工变形;有限元

0 引言

汽轮机叶片曲面的汽道是由复杂曲面拟合而成,采用传统机械加工方法在加工时有较大困难,其加工过程中受到切削力、切削振动、切削热的作用极易发生变形[1]。由于汽轮机叶片出汽边较薄,铣削过程中受到切削力的作用,产生大的加工变形,其加工变形不可避免,加工精度和表面质量受到严重影响,造成很高的废品率。而研究叶片加工时的受力变形,大量的试验需求造成研究成本过高,铣削加工实验的昂贵使切削加工的研究受到了阻碍,有必要探索一种新的方法实现铣削加工过程的真实再现。随着有限元技术的发展,用有限元技术对加工过程进行模拟研究将成为越来越流行的方式。

1 汽轮机叶片曲面加工铣削力模型

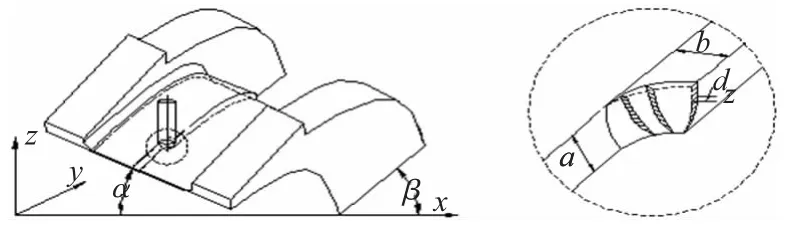

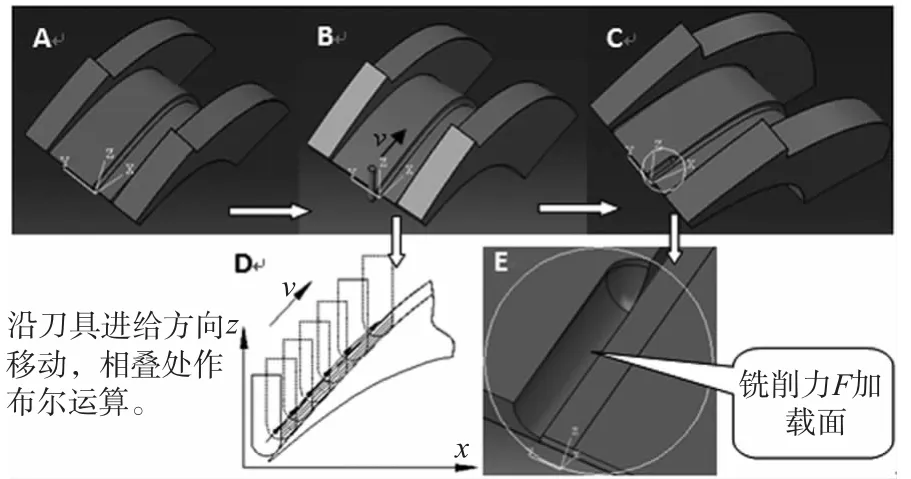

汽轮机叶片在铣削加工的过程中,铣刀沿着叶片汽道型线进行插补,汽轮机叶片汽道型线是由复杂的有理B样条曲线拟合而成。但一次走刀中,刀具走的是一段直线,即一个步长。图1所示为叶片在加工瞬态下所受的切削力示意图。切削面积大小对切削力有着极其重要的影响,为了更加精确计算切削范围内的受力,对总的切削面积进行微元化处理,然后获得每个微单元的受力情况,即可获得力的空间分布状态。

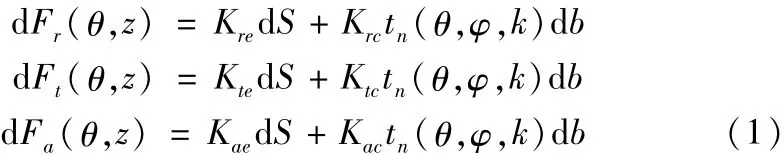

叶片在剪切力和犁切力的共同作用下获得加工表面,剪切力和犁切力之和即为叶片受到的合力。作用在叶片上的微元切向d Ft、径向d Fr、轴向d Fa切削力可以表示为[2]:

其中切削参数对式(1)中的瞬时切削厚度tn(θ,φ,k)有重要影响。

叶片曲面加工所受的切削力转换到笛卡儿坐标系[3]中如式(2):

图1 汽轮机叶片加工受力图

2 金属切削有限元技术研究

切削过程模拟技术十分复杂,其中某些关键的技术环节对切削模拟的成功与否有着至关重要的影响。本文就汽轮机薄壁叶片加工变形的问题,在ABAQUS/ Explicit求解模块的基础上,提出了汽轮机薄壁叶片的铣削加工过程模拟的模型,同时对模拟过程中的材料模型、摩擦模型、切屑分离准则、单元删除技术、任意拉格朗日-欧拉方法等关键技术进行研究,以得到更合理的模拟结果,以分析在加工过程中切削参数对叶片变形状态的影响。

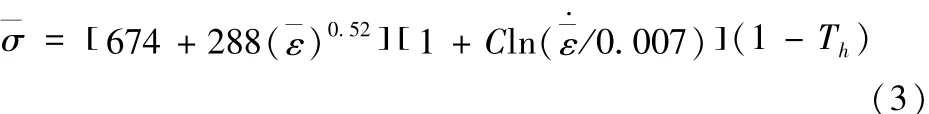

汽轮机叶片曲面加工的材料模型选用了热弹塑性本构模型,摩擦模型采用罚摩擦模型,在有限元模拟切削过程中采用有限元软件ABAQUS/Explicit支持的ALE法并结合物理分离准则来实现模拟汽轮机薄壁叶片加工过程中的切屑分离[4]。材料的初始失效状态采用了J-C damage进行定义,结合单元删除技术删除分离层相应的失效单元,实现切屑和工件的分离,并提出了一种对切屑进行特殊处理的方法以对大变形进行控制,这种方法结合了ALE方法、切屑端部增加材料和倾斜网格的优点[5]。针对汽轮机薄壁叶片的材料不锈钢2Cr13,通过大量的查阅国内外文献,2Cr13的Johnson-Cook公式[6]可以写成:

2Cr13马氏体不锈钢材料本构模型参数如表1。

表1 2Cr13材料J-C模型参数

其中,A、B、n是材料的应变强化项系数;m是材料的热软化系数,材料应变速率强化项系数C随着切削条件的改变而改变,如式(4)。

在对汽轮机薄壁叶片加工变形有限元建模时作出如下假设:

(1)实际切削加工过程中前刀面粘结区刀具与切屑的摩擦系数是变化的,在有限元模型中假设前刀面与切屑的摩擦系数为恒定值;

(2)实际切削加工时,随着切削的进行刀具会有不同程度的磨损,而有限元模型中没有考虑刀具的磨损;

(3)实际铣削加工中不同的齿铣削时铣削力存在差异,在有限元模型中只是模拟单齿铣削过程。

3 汽轮机叶片曲面加工变形预测

在实际的铣削加工过程中,刀具绕自身刀轴作旋转运动的同时相对工件做进给运动,持续地切削工件材料。直接分析复杂的铣削过程具有一定困难,而简化处理加工过程更易于实现对加工变形的有限元模拟,同时,假设条件如下:视夹具和刀具为刚体,工件为线弹性材料,用弹性变形来描述加工变形过程。因此,运用有限元分析时可以采用线弹性静力学分析方法。

图2 材料去除示意图

球头铣刀切削加工时的瞬时切屑厚度在不断改变[7],如图2,许多学者为了模拟切削力的有效加载,将切屑厚度简化为一个定值,本课题为建立更加精确的有限元模型,仍将切削过程认定为瞬时切屑厚度为不断变化的材料去除过程,刀具沿刀位轨迹运动去除工件材料[8]。将切削力沿球头铣刀螺旋刃曲线加载,实现更加精确的叶片曲面加工变形分析。有限元模型中材料的去除过程如图3所示。图3中的A为汽轮机薄壁叶片工件毛坯,在加工模拟过程中利用与球头铣刀刀具直径相同的圆柱体与叶片工件作布尔运算,如图3中B,刀具沿进给方向移动,每移动一个每齿进给量就作一次布尔运算,如此循环直到完成材料的切除。

图3 有限元材料去除示意图

假设铣削过程为单齿切削,即加工过程中的任一时刻与工件接触的刀具齿数始终为一个齿。铣削过程中,刀具与工件的接触面之间受到来自刀具的切削力,为模拟此种情况下叶片的加工过程,需在图3中E的加载面施加螺旋线力(如图4),螺旋线和球头铣刀刀刃的大小一致。通过螺旋线力的施加和材料的去除,能更好地模拟铣削加工过程,获得叶片的加工变形。

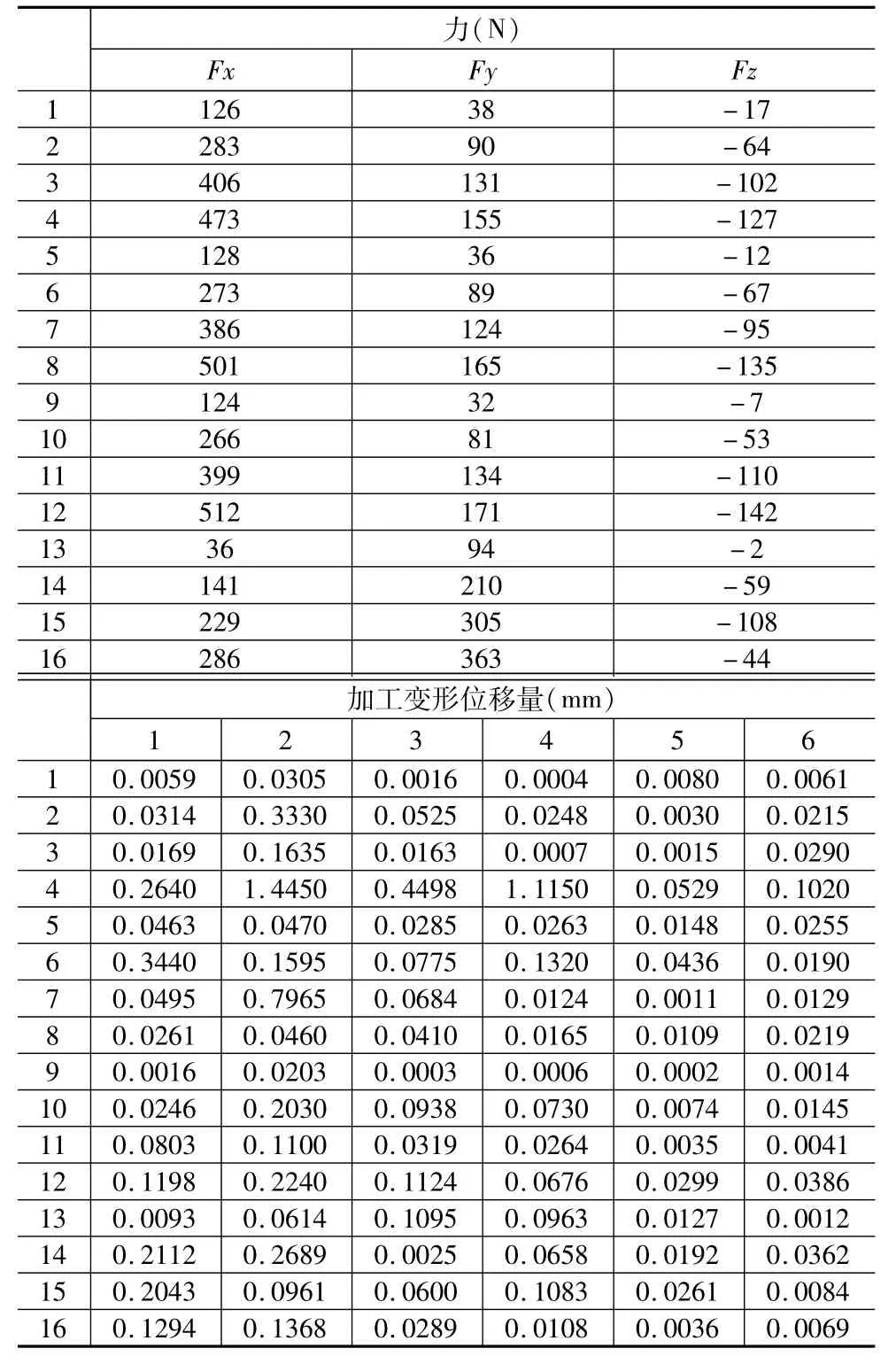

通过设计四因素四水平正交实验表对汽轮机薄壁叶片的加工过程进行有限元模拟。运用切削力预测模型,计算出在切削参数不同的加工条件下的切削力,并运用切削力加载的方式模拟薄壁叶片的加工变形。为了更加正确的判定切削参数对切削力和加工变形的影响规律,最后在汽轮机薄壁叶片上选取6个不同的点分别查询变形位移量,试验结果记录于表3中。

图4 铣削力加载示意图

表2 正交模拟实验因素水平表

图5 汽轮机薄壁叶片加工变形

表3 汽轮机薄壁叶片加工变形模拟结果数据

4 实验验证

为了验证汽轮机薄壁叶片加工变形预测方法的正确性,本课题通过叶片实验加工变形量与模拟量的对比分析验证薄壁叶片加工变形预测方法的正确性。由于实验条件的限制,本文采用4轴数控机床对汽轮机叶片经特殊工艺进行加工,由于切削过程的复杂性,且由于目前切削过程在线检测技术的不成熟性,本文采用的检测方式为离线检测技术。汽轮机薄壁叶片变形较大的部位为汽轮机叶片出汽边薄壁部分,实验过程中对该部位的切削加工参数进行限定,待工件加工完成后取汽轮机静叶片薄壁部位上6个固定点测定该部位与工件加工前的位移变化量,即认为该位移变化量为叶片该点的加工变形量。并将实验所得叶片变形值与上一节铣削加工有限元模拟的变形值作对比分析,叶片变形预测值与实验值之间的相对误差如表4。

图6 汽轮机薄壁叶片加工效果图

表4 变形量预测值与实验值相对误差分析表

由表4和图7可以看出:

(1)叶片变形预测值与实验值大小最大误差为791.3%,最小误差为0.00%,误差平均值为11.53%;造成误差太大的原因一方面是该点在金属切削有限元模拟的过程中发生了不应该产生的大变形没有完全得到合理解决[9];另一方面是切削力的预测并没有完全准确,包括上面所介绍的忽略了切削热、振动等一些因素的影响[10]。

(2)叶片变形量的预测值与实验值的变化在大体上是一致的,通过对比分析,可认为本文提出的铣削力加载方式有效,模拟结果比较合理。

图7 铣削力预测值与实验值对比图(单位:mm)

5 切削参数优化分析

汽轮机薄壁叶片的加工精度要求很高,叶片的精加工表面粗糙度为Ra3.2,抛光表面粗糙度为Ra0.8,向心角度误差为0.01°左右,同时需保证叶片出汽边的轮廓变形度为0.05mm以内。通过对上述模拟结果进行分析,16组正交实验的铣削力合力和叶片最大变形量如表5所示。

表5 叶片加工铣削合力和最大变形量

表5表明,切削参数对铣削力、叶片变形量都有较大影响。从表5中16组正交模拟实验的叶片变形量可以看出,其中第1组、第5组、第8组和第9组的最大变形量小于0.05mm满足叶片加工变形要求,而其余组的叶片变形量则不能满足叶片变形量的要求。因此,通过合理选择切削过程中的切削参数,能够有效地控制薄壁叶片的加工变形量[11]。

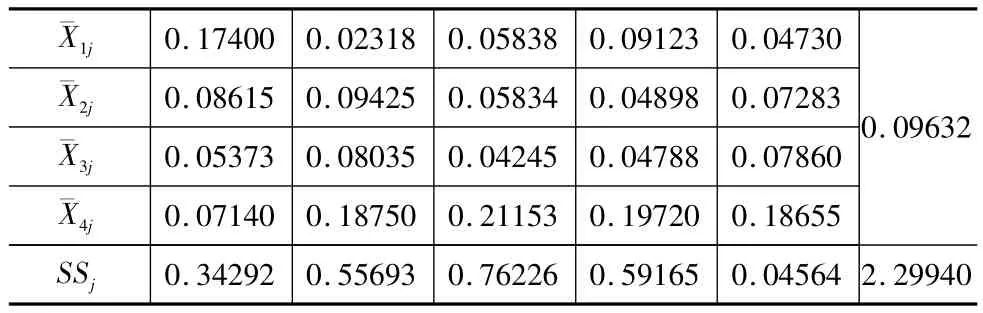

通过上述对铣削力模型和薄壁叶片加工变形预测方法的验证,认为变形预测方法是基本有效的,即本文认为可以用该方法对汽轮机薄壁叶片的加工变形进行预测。通过正交模拟实验得到了汽轮机薄壁叶片加工的铣削力大小和变形量,现对所得数据进行分析,以得到切削参数对薄壁叶片变形影响的规律,并作显著性检验,分析出切削参数的最优组合。运用极差分析和方差分析就切削参数对薄壁叶片加工变形影响进行分析研究,得到6个不同点的变形量随切削参数变化的影响趋势图如图5~图7所示。

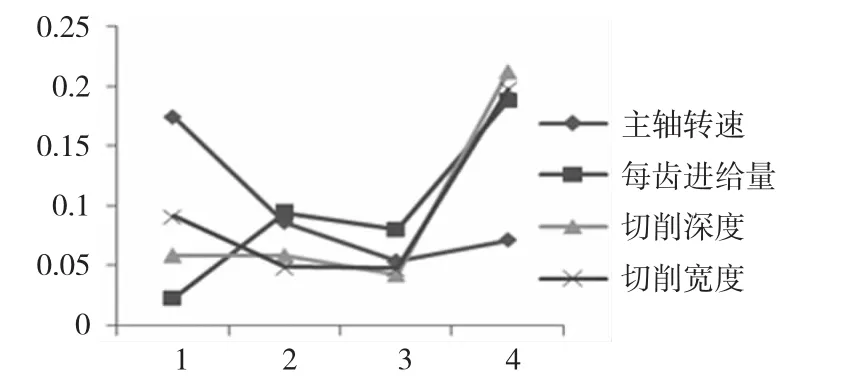

从图8可以看出,主轴转速的增加,会减小薄壁叶片的变形量;而每齿进给量、切削深度和切削宽度在不同程度上都会增大薄壁叶片的变形。在精加工薄壁叶片时,为了减小变形量应选取较高的主轴转速和较小的进给量、切削深度以及切削宽度。较小的进给速度和切削深度固然能够减小叶片的加工变形,提高叶片的加工精度。但是,在实际加工过程中,必须考虑叶片的加工效率。因此,叶片的切削要素应选择较大的主轴转速,在保证加工精度的前提下,适当的提高进给速度和切削深度。

表6 叶片加工变形平均值直观分析表

图9 切削参数对叶片变形平均值影响趋势图(单位:mm)

由叶片加工变形量的平均值方差分析可知,主轴转速、进给量、切削深度和切削宽度对叶片变形平均值的影响显著;主轴转速增加,叶片变形明显减小;当进给量、切削深度、切削宽度小于水平3时,叶片变形值变化平缓,而到水平4时变形量急剧增大。在选择切削参数时,应综合考虑加工效率等各方面原因进行切削参数的选择。

表7 叶片加工变形平均值方差分析表

6 结论

本文采用金属切削有限元模拟技术对薄壁叶片的加工过程进行模拟,首先就金属切削有限元模拟的关键技术包括模拟过程中材料模型、摩擦模型、切屑分离准则进行了分析,对模拟过程中的网格大变形用了特殊的处理方法,得到了相对理想的模拟结果。并将优化后的汽轮机叶片切削加工参数运用到叶片铣削加工的工程应用中,对叶片汽道型线加工这道工序进行综合的分析,进行加工效果的评估。故通过运用优化的切削参数(主轴转速、每齿进给量、切削深度、切削宽度)进行了汽轮机叶片铣削加工实验,采用合理编程设置方式,汽轮机叶片加工变形得到明显改善,废品率显著降低。本文所提出的汽轮机叶片加工变形预测的方法切实可行,提供了一种借鉴的方法。

[1]王志刚,何宁.航空薄壁零件加工变形的有限元分析[J].航空精密制造技术,2000,36(6):7-10.

[2]Kline W A,Devor JR,Lindberg.The prediction of cutting forces in end milling with application to cornering cuts[J]. International Journal of Machine Tool Design&Research,1982,22(1):7-12.

[3]Budak E,Altintas Y,Armarego E JA.Prediction ofmilling force coefficients from orthogonal cutting data[J].Journal of Manufacturing Science and Engineering,1996,118:216-224.

[4]黄素霞,李河宗,崔坚.基于ABAQUS的金属切削数值模拟分析[J].工具技术,2010,44(2):56-59.

[5]李涛,顾立志.金属切削过程有限元仿真关键技术及应考虑的若干问题[J].工具技术,2008,42(12):14-18.

[6]李琳,解丽静,王西彬.金属切削加工中难加工材料2Cr13的本构模型[J].中国机械工程,2009,20(20):2466-2469.

[7]王启涛,刘战强,汤爱民,等.球头铣刀瞬态切削力数学模型建立与仿真[J].农业机械学报,2011,42(8):200-206.

[8]Hsu H C.An Elasto-Viscoplastic Finite Element Model of Orthogonal Metal Cutting for Residual Stress Prediction[D]. North Carolina State University,1992.

[9]顾立志.金属切削过程仿真及其在切削参数优化中的应用研究[D].哈尔滨:哈尔滨工业大学,2000.

[10]徐宏.薄壁件数控侧铣加工变形的预测、补偿与实验研究[D].湘潭:湘潭大学,2007.

[11]郑联语,汪叔淳.薄壁零件数控加工工艺质量改进方法[J].航空学报,2001,22(5):424-428.

(编辑 赵蓉)

The Research of Turbine Blade Surface M achining Deformation Prediction Technology

JIANG Min1,QILong2,CHEN Yong-xiang3

(1.Department of Mechanical and Electrical Engineering,Mianyang Vocational and Technical College,Mianyang Sichuan 621000,China;2.China Aerodynamics Research and Development Center,Mianyang Sichuan 621000,China)

Thin blade turbine machining deformation has always been a matter of engineering problems. This paper has analysed turbine blade processing and deformation w ith the finite elementsoftware ABAQUS. It ismainly on the basis of the finite element theory ofmetal cutting thin blades,and has realized the close to the actual processing of 3D finite elementsimulation ofmilling.Ithas provided the reference for the blade machining deformation control and the optimization of cutting parameters.

blade surface;machining deformation;FEM

TH16;TG506

A

1001-2265(2015)08-0136-05 DOI:10.13462/j.cnki.mmtamt.2015.08.035

2014-10-24;

2014-11-22

四川省科技支撑项目:基于智能化补偿与网络自适应控制的超精密数控加工研究(2010GZ0135)

江敏(1988-),女,四川隆昌县人,绵阳职业技术学院教师,工学硕士,研究方向为先进制造技术,(E-mail)jiangmin1516@163.com。