一种机床立柱卸荷机构的设计与应用

李 轲

(宁波海天精工股份有限公司,浙江宁波 315800)

一种机床立柱卸荷机构的设计与应用

李 轲

(宁波海天精工股份有限公司,浙江宁波 315800)

目前国内卧式加工中心在运行过程中存在立柱前倾的问题,这导致了机床精度的下降,且支撑立柱的床身主导轨面受载过大导致了机床在运行过程中出现振动和爬行等问题。文章针对这些问题,设计了一种带辅助导轨的立柱卸荷装置,并详细论述了该卸荷装置的结构原理和安装方法,并通过有限元分析对其性能进行了检测,该卸荷机构较好地解决了上述问题,且具有安装,调试方便,便于维修等特点。

导轨卸荷装置;辅助导轨;弹性支撑

0 引言

卧式加工中心是一种重型机床,其立柱带动主轴箱在床身上滑动,立柱重约2~5吨。立柱移动时由于其重力大、负载高,摩擦阻力大,导致立柱进给时出现爬行现象。并且立柱中心靠前,易造成立柱前倾,导轨比压不均匀,使立柱底部耐磨板磨损不均匀,最后使Z轴精度保持性下降。

现有技术中通常通过在立柱滑动面粘贴聚四氟乙烯耐磨胶带来减少摩擦力,但由于立柱过重,摩擦力依然较大,因此即使采用该减少摩擦力的做法,仍因需要较大的电机驱动力而使电机过热。另一种做法是采用静压导轨以减少摩擦力。由于各静压腔的压力油作用于床身的导轨面产生一个向上的推力,使床身导轨面和立柱导轨面形成一定的间隙,从而在该间隙中产生压力油膜,在这种情况下立柱在床身导轨面滑动,摩擦力减少。但静压导轨还是无法解决立柱重心靠前的问题,并且床身导轨面的受力仍然较大。

本文所介绍的机床立柱卸荷装置设置在支撑立柱的纵床身主导轨两侧的辅助导轨上。因内置弹簧,且整个卸荷装置采用杠杆原理,卸荷力2倍于弹簧力,使立柱及主轴箱部分载荷分布于辅助导轨上,其余载荷由主导轨承担,相比其他类似功能的卸荷机构,此装置大大提高了卧式加工中心的加工精度、加工效率和使用寿命,因为整个装置置于立柱底部前端,使机床立柱前倾的问题得到了缓解。

1 导轨卸荷装置的总体设计

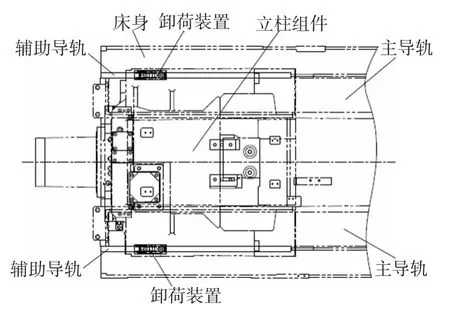

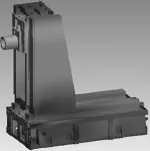

如图1所示,在床身主导轨外侧,靠近主导轨位置安装两根辅助导轨,在立柱底面靠近主轴箱侧设置2个卸荷装置,卸荷装置上的滚轮与辅助导轨接触,辅助导轨依靠螺钉连接在床身上。

该卸荷机构将整个立柱组件的部分载荷分担于辅助导轨上,滚轮传动的设计解决了立柱进给时爬行、振动等问题,且卸荷装置靠近主轴箱侧的设计解决了整个立柱组件前倾的问题。

图1 卸荷装置水平布置图

2 导轨卸荷装置的结构设计

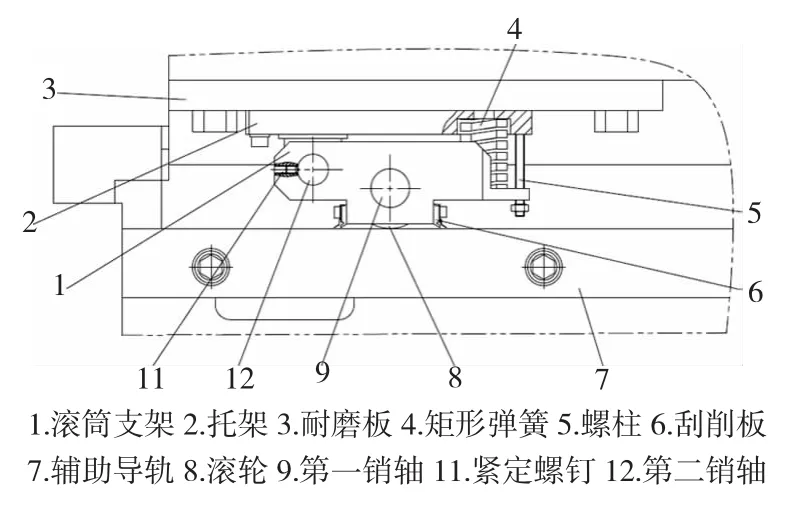

如图2,图3和图4所示为卧式加工中心的卸荷装置,包括辅助导轨、滚筒支架、托架、滚轮、销轴、紧定螺钉等。

图2 卸荷装置结构图

图3 卸荷装置结构图

图4 卸荷装置结构图

如图2所示,该卸荷机构下端依靠滚轮在辅助导轨上滚动,上端依靠托架通过螺钉与立柱上的耐磨板连接。卸荷机构中间设置有矩形弹簧,提供卸力。相比普通弹簧,矩形弹簧非常适用于这种负载很高而空间又非常有限的工作环境。矩形弹簧附近设置有一根螺柱,用来调节弹簧的压缩量。

整个机构设置了两根销轴,图3为第一销轴处的剖面图,如图所示第一销轴处设置滚轮,滚轮夹在滚筒支架中,销轴依靠紧定螺钉固定,第一销轴内设置有用于对滚轮进行润滑的油脂腔,润滑油流经油气管路对滚轮进行润滑,有利于减小滚动摩擦力,延长滚轮使用寿命。图4为第二销轴处的剖面图,如图所示,滚筒支架与托架通过第二销轴进行连接,第二销轴也通过紧定螺钉进行固定,第二销轴中间设置有自润滑轴承,使滚筒支架和托架可以绕第二销轴进行转动。该自润滑轴承具有薄壁结构,质量轻,静动摩擦系数相近,有适量的弹塑性,能将应力分布在较宽的接触面上,提高轴承的承载能力,且其最大优点还在于在使用时可以不保养。

整个机构两根销轴的设计,以及将矩形弹簧设置在卸荷装置的一侧,形成了类似杠杆的机构,使滚轮上的承载力接近矩形弹簧力的2倍,提高了卸荷机构的卸载量。

辅助导轨采用GCr15材料,经C61淬火热处理,提高导轨的硬度与耐磨性,依靠螺钉连接在床身主导轨两侧。

3 导轨卸荷装置的效果分析

3.1辅助导轨承受载荷

选定矩形弹簧型号为SJH32×16×51。

安装后弹簧受载荷:

式中:k—矩形弹簧弹性系数;

ΔL—弹簧压缩量;

选择的弹簧弹性系数k=257N/mm,弹簧压缩量ΔL=10mm。则弹簧受载荷:

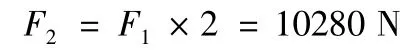

由于整个卸荷装置用运杠杆原理,加载在滚轮上的力为弹簧受力的2倍,则,加载在滚轮上的力

由于在床身两侧分别设置了一个卸荷装置,则2根辅助导轨承受的总载荷为

3.2整机有限元静力分析

利用Solidworks三维设计软件对关键部件进行建模,包括纵床身、立柱、主轴箱、辅助导轨。立柱与导轨结合面采用测试获得的动刚度和阻尼进行连接。整个卸荷装置用有限元软件中的弹性连接spring来代替,如图5所示。

图5 弹性支撑单元spring

利用有限元分析软件分别对加卸荷装置和不加卸荷装置的机床在自重状态下进行分析,部件材料采用HT300,其弹性模量E=1.3×1011Pa,泊松比σ= 0.26,其在Z方向的变形图如图6和图7所示。

从表1可以看出,立柱加上卸荷装置,在Z方向的变形从0.012mm减少至0.007mm,减少了41.7%,立柱前倾得到了很大的缓解。且从图5和图6中可以看出,加上卸荷装置的整机床身和立柱变形更加均匀。

表1 自重状态下立柱Z方向变形结果

图6 无卸荷装置Z向变形图

图7 有卸荷装置Z向变形图

4 结论

本文设计了一种带辅助导轨的机床立柱卸荷装置。详细论述了该卸荷装置的结构,安装调节方法,并运用有限元分析,对安装卸荷装置后的效果进行了对比分析,从分析结果中得出,该卸荷装置较大程度上缓解了立柱前倾的问题,由于该机构运用了杠杆原理,放大了弹簧的卸荷力,通过辅助导轨的卸载,减少了队主导轨面的压力,解决了机床运行过程中产生的爬行及振动的问题。目前该卸荷装置已投入运用,运行效果良好。

[1]文怀栋,史军,姜美娜.基于恒定重载的卸荷导轨副设计与应用[J].组合机床与自动化加工技术,2011(9):84-87.

[2]王文斌.机械设计手册(第二卷)[M].北京:机械工业出版社,2004.

[3]卫继健.卸荷装置在数控机床中的应用[J].机械工人,2005(8):42-43.

[4]巫修海,马云芳.高速高精度卧式加工中心动态优化设计[J].振动与冲击,2009(10):74-77.

(编辑 赵蓉)

Design and Application of an Unloading Device for the Column of Machine Tool

LI Ke

(Ningbo Haitian Precision Machinery CO.LTD,Ningbo Zhejiang 315800,China)

At the present stage,there is the problem of forerake of the column when the horizontal machining center works,it leads to decreased the accuracy of the horizontal machining center,besides the load of the leading rail surface for proping up the column is too large,it leads to movement and crawl when we use the machine.Against these problem,designed a kind of unloading device for the column of machine tool with the auxiliary guide way,and deeply introduced the structure principle and the method of installation of the unloading device.Through the FEM,tested the property of the unloading device.The unloading device resolved these problems and it is easy to install,debug and repair.

guide way unloading device;auxiliary guide way;stretch underprop

TH122;TG65

A

1001-2265(2015)02-0142-02 DOI:10.13462/j.cnki.mmtamt.2015.02.040

2014-01-13;

2014-02-08

李轲(1985—),男,浙江宁波人,宁波海天精工股份有限公司工程师,主要从事加工中心的设计开发与研究,(E-mail)417752598@qq.com。