基于ProModel的连杆生产线构建与仿真*

何自璋,朱永国,2,孙士平

(1.南昌航空大学 航空制造工程学院,南昌 330063;2.江西洪都航空工业集团有限公司,南昌330024)

基于ProModel的连杆生产线构建与仿真*

何自璋1,朱永国1,2,孙士平1

(1.南昌航空大学航空制造工程学院,南昌 330063;2.江西洪都航空工业集团有限公司,南昌330024)

连杆是汽车发动机的重要组成部分,因此连杆生产效率的高低将直接影响到汽车发动机的生产量。文章以连杆生产线为研究对象,结合ProModel软件构建的连杆生产线仿真模型和利用数值模拟方法对工厂的实际生产状况进行了仿真分析,得到了连杆生产过程中的力能参数,并以仿真实验结果为依据,对生产过程中的各工位及生产设备的使用率进行了研究,找出了连杆在生产过程中所遇到的瓶颈,针对该瓶颈问题,制定了相应的连杆生产线优化方案,从而进一步提高了连杆的生产效率。

连杆生产线;仿真;ProModel

0 引言

随着我国经济的快速发展,许多工厂的生产线日益增多而且变得越来越复杂,这就给生产带来了许多的问题,如,因为生产车间的车间布局复杂,使得车间的物品运输经常发生堵塞,设备利用率下降,资源得不到充分的利用,从而导致车间的生产效率严重下降,而作为汽车发动机重要组成部分的连杆,其生产也遇到了同样的问题,因此,为了能够提高连杆的生产效率,给企业节约生产成本,需要对整个连杆生产线系统的性能进行分析和优化改进,只有这样才能为企业创造出更大的利益。为了更好的解决生产中遇到的类似问题,S.G.Lee等运用Arena软件对于自动库存补货系统进行了仿真,以使得在巷道狭窄的仓库可以尽量减少搬运工具,提高物流效率[1]。Henk de Swaan Arons等运用离散事件仿真模型,将模型存入特定数据库中,在Arena模拟软件中研究了库存补货战略[2]。昆明理工大学的詹跃东、骆瑛基于Petri网理论对烟草行业的卷接包车间的AGVS进行了分析,并对该系统构造了一Petri网模型,并进行了仿真研究[3]。安徽工业大学的李明河、鲁蔚锋提出了一种基于Petri网的生产车间物料运输系统Petri网模型,可以将该系统的物理过程通过网系统形象地表示出来,并反映出系统的动态特性。同时用ARENA仿真软件对该系统进行了模型仿真研究[4]。王英凯,安晓东进行了基于遗传算法的物流建模与仿真分析[5]。他们在对传统算法讨论的基础上提出了一种基于遗传算法的物流配送最佳路径选择建模方法,并应用实例进行了仿真分析。郑顺水提出了基于生产线仿真与优化技术,建立了应用对象、类库、仿真模型,进行了物流和生产调度仿真,对瓶颈设备与故障进行了分析及生产线能力评估,为生产线规划与生产调度计划的制定提供了可靠的科学依据[6]。

本文主要是运用专业的优化仿真软件-ProMode构建连杆生产线仿真模型,通过离散事件系统仿真方法进行优化设计,以仿真实验结果为依据,分析各工位和生产设备的利用率,找出连杆在生产过程中遇到的瓶颈,并针对该瓶颈问题,对连杆生产线进行了相应的改进,从而进一步提高了连杆生产线的生产效率。

1 离散事件系统仿真流程

根据系统状态是否随时间连续变化,可以将系统仿真划分为连续系统仿真和离散生产系统仿真,基于ProModel软件的连杆生产线仿真研究属于离散系统仿真的范畴。就经常接触的离散系统,其仿真流程一般可以归结为系统调研、仿真目标确立、收集数据、系统模型建立、仿真模型运行、仿真结果分析、仿真结果输出以及优化方案的比较。离散系统仿真流程图如图1所示。

图1 离散系统仿真流程图

2 连杆生产线的组成及功能分析

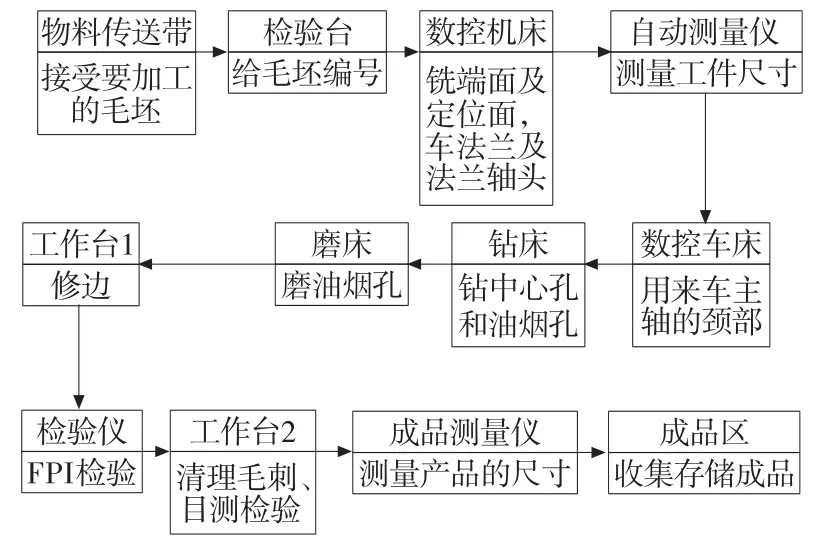

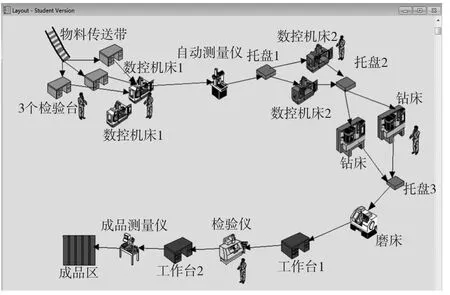

连杆是汽车发动机的重要组成部分。本例中的研究对象连杆生产线主要是由数控机床、一台钻床、一台磨床及两个工作台等设备组成。此外,还包括一台自动测量仪,一个检验台和成品测量仪等,而这些设备主要是用来完成连杆制造质量检测和控制的。连杆生产线的工位及设备构成如图2所示。

图2 连杆生产线的工位及设备构成

由图2可以看出,此连杆生产线是按加工的先后顺序进行生产的,各工位和设备之间存在着串联的关系,这是属于比较传统的生产方式,当某个工位的加工速率较低或是工件到达的速率大于工位的加工速率时,工件就会出现排队现象,很显然,排队的队列越长,加工工件等待的时间就越长,这就造成了其他工位和设备出现了空闲状态,从而导致工位和生产设备的利用率降低,使得生产线的效率下降。因此为了尽量减少工件的排队等待现象、提高生产线的生产效率,可以适当调整各加工工位及其生产设备的性能参数,使各工位的节拍相近甚至是相同。另外还可以增加瓶颈工位设备的数量,形成功能相同的并行加工工位。

但是也不能盲目的调整各工位及其设备的性能参数或增加设备数量,因为这样做不仅会增加生产成本、造成生产设备闲置,还会形成新的瓶颈工位。所以要想很好的解决这类问题,可以通过仿真找到连杆生产线的最合理配置,从而达到提高生产效率的目的。

3 构建连杆生产线的仿真模型

本生产线生产的5种不同型号的连杆分别是:Pw6k、Pw4k112、Pw4k100、Pw4k94和Pw2000,在Pro-Model仿真模型中,分别用5种不同的实体代表上述5种不同型号的连杆。

现用ProModel软件对连杆生产线进行建模,建模过程如下:

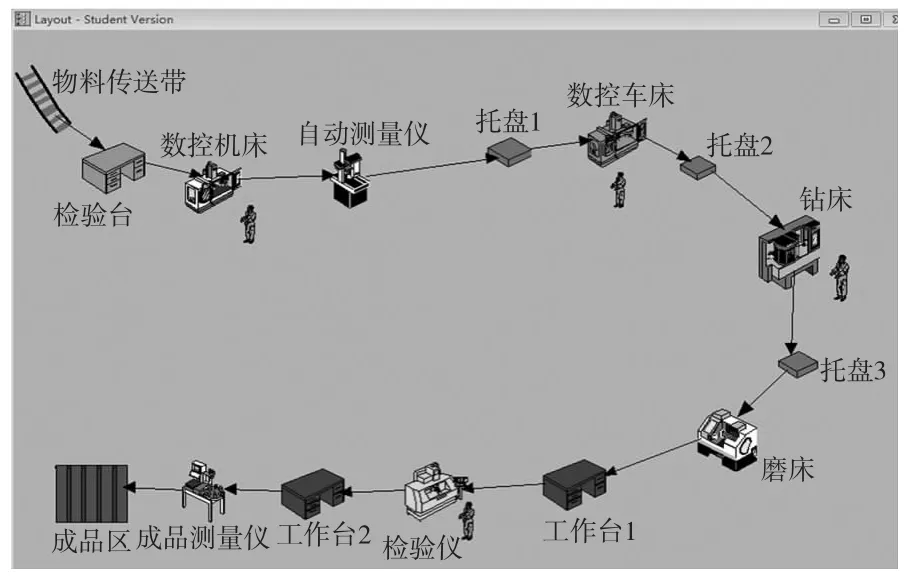

(1)Locations是模型中活动发生的地方,是仿真系统中承载东西的场所。可用于加工实体,储存物品,提供服务,Locations一般包括存货的货架,材料加工的机床,接收材料的码头,传送货物的传输带,在下游“Location”中等待被加工物件的队列等等。本系统中设置的工位有两类:一类是图2所示的12个加工和检测工位;另一类是等待工位,由于各生产加工工位的节拍不是很一致,因此在某些工位之前或工位之后会设立一些缓冲区(如图3中的3个托盘),用以临时存放待加工工件,直到下一个加工工位可用。在ProModel仿真模型中,用15个位置(locations)表示15个工位。

(2)Entities是模型中加工的对象,也是一个模型的基本元素。例如零件,原材料,文书工作,订单,顾客和其他一些在系统中流动的东西。本系统中设置的主要是连杆。

(3)PathNetworks的主要作用是设置被加工零件在各工位被搬运的运行路线,也是资源的运行路线,每条路线节点需要连接到对应的工位才有效。本系统中每类工位间设置一条路线,共14条。

(4)Resources相当于现实系统当中的叉车,员工等,主要是作为搬运被加工零件的载体。本系统中设置了4位员工,分别设置在数控机床、数控车床、钻床和检验仪的位置上。

(5)Arrivals可以设置零件到达该系统的规律。“Arrivals”定义了“Entity”是怎样进入模型的。假定本系统的待加工零件不缺货,其到达规律为每分钟到达“毛坯”一个。

(6)Processing是用来描述在位置上对实体进行的一种操作,也是建模过程中较为复杂的部分,因为这个过程需要对部分的编程语言进行设置。Processing表是模型的命令和控制中心。正是Processing定义了Entities在模型运转过程中发生什么,它决定了模型中的事情怎样发生。

制造系统是动态的加工系统,加工对象需要在不同的加工工位之间流动。因此在连杆生产线的仿真模型中,设置了4个搬运工人,其中,工人1负责工件在物料传送带、检验台、数控机床、自动测量仪和托盘1的操作;工人2负责工件在数控车床和托盘2的操作;工人3负责工件在钻床和托盘3的操作;工人4负责工件在磨床、工作台1、检验仪、工作台2、成品测量仪和成品区的操作。

建模完成后的连杆生产线仿真模型如图3所示。

图3 连杆生产线仿真模型

4 仿真结果分析及系统优化

对于连杆生产线而言,研究的目的主要是通过仿真结果来分析此生产线资源配置的合理情况、各生产阶段生产设备使用率情况,连杆生产线系统的拥挤情况,还有就是找到该生产线的瓶颈工位以及评价生产线的性能。通过运行图3的连杆生产线仿真模型,得出加工实体的性能指标如表1所示,各工位的性能指标如表2所示。

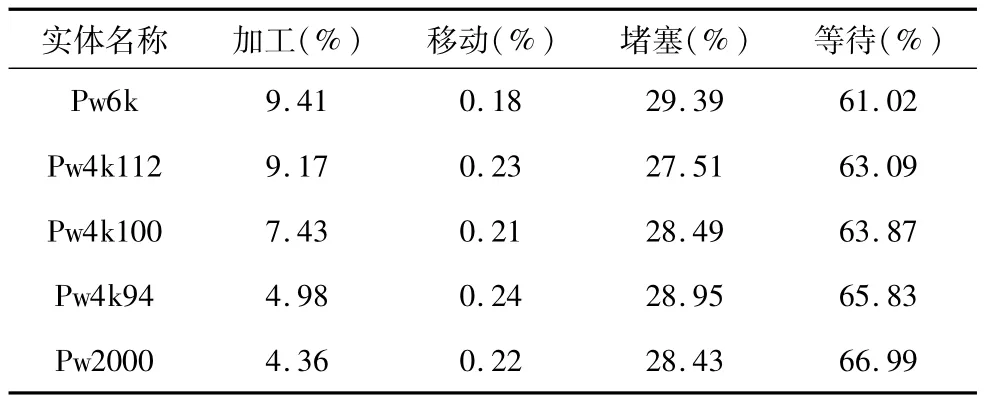

表1 加工实体的性能指标

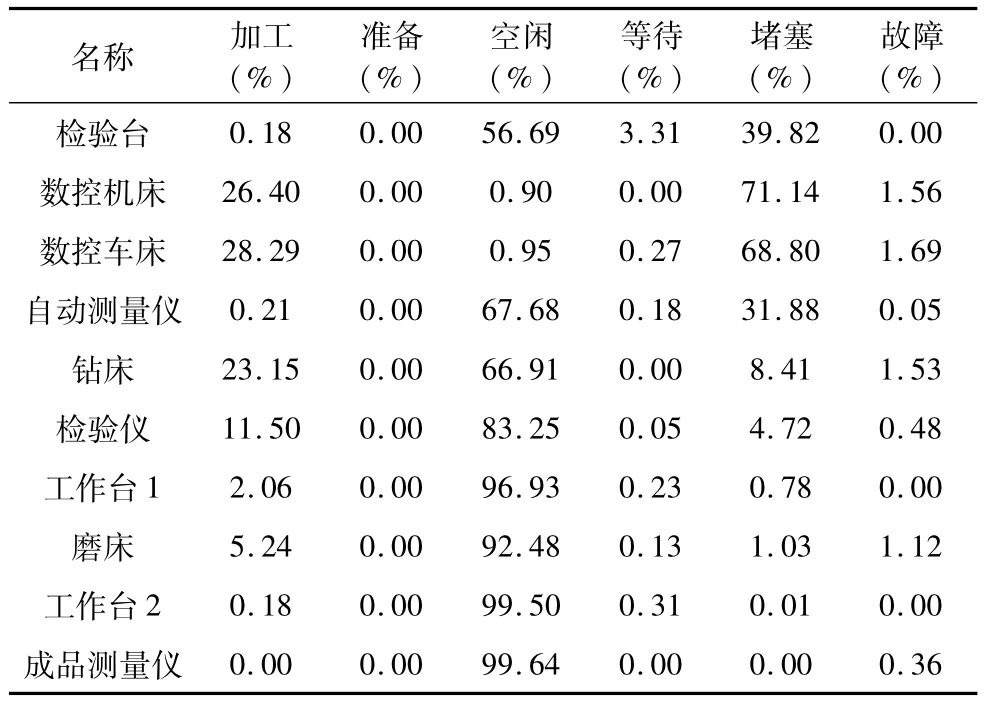

表2 各个工位的性能指标

4.1仿真结果分析

由表1可知,5种连杆在生产线中所占的时间最少的是加工这块,只占零件在生产线中总时间的4.36%到9.41%,而处于堵塞和等待的状态达到了90%以上,最高的是加工Pw2000这种型号的连杆,堵塞和等待这两种状态的总时间竟高达95.42%。

由表2可知,检验台、数控机床、数控车床、自动测量仪等工位处堵塞现象严重,堵塞率从31.88%到71.14%;而且除了2台数控机床外,其余的工位空闲率都很高,由此可知设备处于加工状态的比率非常低,造成了严重的资源浪费,通过以上数据可以初步断定:待加工连杆在生产线中的大部分时间都处于等待或是堵塞状态,生产线中各工位的利用率很低,从而导致生产线的效率严重低下。

4.2优化改进及仿真结果

为了消除生产系统的瓶颈、提高生产系统的效率,可适当增加平行工位和资源,(改进后的连杆生产线仿真模型如图4所示)然后再次运行仿真模型,得到各加工实体的状态指标如表3所示。

图4 改进后的连杆生产线仿真模型

表3 增加平行工位和资源后加工实体的性能指标

通过表3的实验数据与表1的实验数据对比,可以很明显的看出,在连杆生产线瓶颈位置增加了平行工位和资源之后,连杆加工状态的比率大幅度提升,而处于等待状态的比率则是大幅度下降(如图5所示),由此可知,在调整了系统设置后,连杆生产线的性能得到了很大的改善,大大的提高了生产效率。但同样我们也看到了,虽然生产线的效率得到了改善,但工件在系统中的堵塞率并没有发生太大的变化。其原因就在于工件到达模式不合理,进入系统的节拍与各工位的生产节拍不一致。因此为了尽量降低系统中的堵塞率,对工件的到达模式进行了适当调整,再次运行仿真模型,可得到表4所示的实体性能指标。

表4 调整工件到达模式后加工实体的性能指标

由表4可以看出,经过调整工件到达模式后,工件的堵塞现象有所改善(如图6所示),但是并没有完全消除。这可能是由于在系统仿真中设置了工位的随机故障以及工人班次中休息时间等原因导致的工件堵塞,可以进一步加以完善和优化处理,使其堵塞时间尽量减小。

图5 改进前后的等待时间与总时间比值比较

图6 改进前后的堵塞时间与总时间比值比较

5 结论

(1)研究结果说明了按加工的先后顺序进行生产的传统连杆生产线中的工位与设备之间的布局不合理,从而导致工位和设备的使用率下降,以至于连杆生产线的生产效率不高。由此可知,工位与设备之间的合理布局可以提高连杆生产线的生产效率。

(2)本文运用ProModel软件构建的连杆生产线系统仿真模型,经过确认验证,符合实际的生产系统,因此可以作为各种生产状况的仿真实验工具,用来分析各项绩效指标。

(3)可以通过模拟仿真求出客户订单需求的循环时间,并预测订单生产的完成时间,为企业接单安排与答复客户交期提供了良好的依据。

(4)本文的主要创新点是运用了ProModel仿真软件构建了连杆生产线系统整个流程的仿真模型,通过运行仿真模型,可以随时看出各生产阶段生产设备使用率,资源配置的合理情况,系统的拥挤情况。还可以很快找出生产系统中的瓶颈位置,针对该瓶颈问题,对原仿真模型进行了一定的优化,然后再次运行,结果表明,连杆生产线的生产效率的确有了很大的提高。

(5)本文研究的领域内还存在很多尚待解决的问题:如,在模拟研究中未对员工休息、轮班、最优批量等在实际中经常需要考虑的因素进行模拟;没有考虑作业的生产、运输的成本等问题。

[1]S.G.Lee,R.de souza,E.K.Ong.Simulation modeling of a narrow aisle automated storage and retrieval system(AS/RS)serviced by rail-guided vehicles[J].Computers in Industry,2000(30):241-253.

[2]Henk de Swaan Arons,Csaba Attila Boer.Storage and retrieval of discrete-event simulation models[J].Simulation Practice and Theory,2001(8):555-576.

[3]詹跃东,骆瑛.基于Petri网的物流自动化系统建模与仿真研究[J].系统仿真学报,2001,13(24):501-504.

[4]李明河,鲁蔚锋.基于Petri网的生产车间物料运输系统建模与仿真[J].安徽工业大学学报,2004,21(1):45-48.

[5]王英凯,安晓东.基于遗传算法的物流建模与仿真分析[J].中北大学学报,2005,26(6):421-423.

[6]郑顺水.生产线仿真技术研究[J].先进制造技术,2004,23(4):22-23.

[7]姚雨良,赵飞,张东升.基于球杆仪的空间误差测量分析方法研究[J].组合机床与自动化加工技术,2011(8):72-75.

[8]滕福林,李宏胜,温秀兰,等.数控机床轮廓误差的插补预测补偿控制研究[J].组合机床与自动化加工技术,2012(1):47-50.

[9]唐娟,刘志,费志敏.制造车间瓶颈漂移因素贡献度的数字化描述方法[J].组合机床与自动化加工技术,2012(9):68-7.

(编辑 赵蓉)

Building and Simulation Research on Production Line of Connecting Rod Based on ProModel

HE Zi-zhang1,ZHU Yong-guo1,2,SUN Shi-ping1

(1.School of Aeronautical Manufacturing Engineering,Nanchang Hangkong University,Nanchang 330063,China;2.Jiangxi Hongdu Aviation Industry Group Corporation Linited,Nanchang 330024,China)

The connecting rod is a vital part of the car engine,so its productivity can makes a direct impact on the production output of engine.This paper analyzed the production lines of connecting rod,and in order to get the mechanical parameters of the connecting rod production,the simulation model of assembly lines that built on ProModel and numerical simulation method were combined to make a credible simulation for the real implement status.Based on the simulation results,the efficiency of each workstation and equipment was researched,and the bottlenecks of the production were revealed.To solve the bottlenecks,an optimization for the assembly lines was established,which can further improving the production efficiency.

the production line of connecting rods;simulation;ProModel

TH162;TG65

A

1001-2265(2015)02-0138-04 DOI:10.13462/j.cnki.mmtamt.2015.02.039

2014-06-03;

2014-08-15

国家自然科学基金(AA201306202)

何自璋(1989—),男,江西上饶人,南昌航空大学硕士研究生,研究方向为制造业信息化、系统仿真,(E-mail)hezizhang_0791@126. com。