滚珠丝杠副精度测量系统设计及实验分析*

孙志平,韩 军,冯虎田

(南京理工大学机械工程学院,南京 210094)

滚珠丝杠副精度测量系统设计及实验分析*

孙志平,韩 军,冯虎田

(南京理工大学机械工程学院,南京 210094)

针对滚珠丝杆副精度测量的要求,设计了滚珠丝杆副精度检测系统。介绍了试验台的硬件组成及数据采集流程。根据已有的设备制定了两种实验方案,对比分析后采用更符合实际工况的试验方案二对汉江生产的FYND-50×12-4-3型P3级精度丝杠进行了精度检测。根据机床检验通则对实验数据进行了分析,该丝杠满足P3级精度标准。

滚珠丝杠副;精度;测控系统

0 引言

数控机床的定位精度是指机床各坐标轴在数控装置控制下运动所能达到的位置精度[1]。作为数控机床的传动部件,丝杠副的精度和性能直接影响到数控机床的精度。过去,为了获得高的定位精度,主要通过提高滚珠丝杠副本身的精度来实现[2],因此对滚珠丝杠副的导程累积误差要求很高,给滚珠丝杆副的制造带来困难。随着科技的发展,人们掌握了数控补偿技术[3],只需知道丝杠副的精度误差通过数控补偿同样可以给系统本身很高的精度,高效测定丝杠副[4-8]的定位精度和重复定位精度就尤为重要。丝杠副精度测量方法分为静态测量和动态测量;静态测量是指测量过程中丝杠不动,沿丝杠同一截面逐个牙测量的方法[9]。动态测量是指丝杆在回转中连续测量丝杠螺距误差和螺旋线误差,并自动记录误差值。本试验台采用效率较高的动态测量方法进行精度检测。

1 测控系统硬件组成

测控系统主要由驱动部分,控制部分,数据采集三部分组成。驱动选用西门子伺服电动机,最大转速可达6000转/分,功率13kW,自带2048刻线的增量式编码器;控制系统选用西门子828D半闭环控制系统,接受码盘反馈信号用于主轴伺服控制的位置反馈,此外数控系统中配有输入输出模块,它接入828D物理运算处理器(PPU)中,此PPU含有一个快速输出接口,将此接口信号接入测试系统的数据采集卡中;数据采集选用海德汉直线光栅,栅距20μm,直接安装在试验台的下床身上,读数头通过转接板与螺母滑座固连,可直接检测螺母的实时位置;海德汉圆磁栅,1024刻线,通过微量过盈与电机套筒配合,并且使用螺钉安装在电机套筒上随电机输出轴转动,用于实时检测丝杠旋转的角度;海德汉计数器,通过PCI总线接到工控机上;床身两端装有接触式限位开关,用于零点调试和预防系统过冲。系统硬件框图如图1所示。

图1 精度检测系统硬件框图

2 测控系统软件

2.1试验方案选择

滚珠丝杠副精度动态测量的基本原理是通过用模拟工作台的实际位置与目标位置进行比较,求得被测丝杠的定位精度。根据定位精度的定义以及不同测量方式的比较,高速滚珠丝杠副综合性能测试系统采用“同步位移绝对值比较法”进行定位精度的测量。

试验方案一:连续测量方式。以圆磁栅测得数值转换的位置做理论位置,以直线光栅测得数值转换的位置作为测量的实际位置。测量过程中,伺服电机持续转动,实时采集圆光栅的数据,当圆光栅的测得值与理论测量位置相同时,记录下长光栅的测量值。对每个理论位置向做正向趋近和反向趋近各5次,记录每次趋近的真实位置。

试验方案二:停车测量方式。测量时以伺服电机码盘反馈的位置作为理论位置,真实位置还是以直线光栅测量值换算得到。试验时先对数控系统进行编程,使其到达理论测试位置时控制电机停装,同时发出一个数字信号;通过PCI板卡将数控系统发出的信号传输到工控机,工控机采集到数控系统的发出指令后即读取计数卡内长光栅脉冲数并存储到相应数据库中。

方案一采用连续测量,测量效率高,数控程序简单,只需控制丝杠副在一个区间内正反向转动;但数据采集过程中,丝杠仍然在高速运转,测控系统判断采集的圆光栅信号与理论测量位置相同发出采集直线光栅信号指令需消耗一定时间,这段时间由于丝杠副仍然在转动,这将会使测量的真实位置与理论位置的偏差加大,影响测量结果的真实性。方案二采用停止测量,与方案一相比,数控程序相对比较繁琐,需要在理论位置控制电机停转采集直线光栅信号,理论位置由数控码盘的反馈信号来确定,相对于圆光栅精度较低。不过方案二测量更符合实际工况,测量过程中,丝杠高速运转,到达理论点时,又需要急停,不仅考虑丝杠本身的精度,还考虑了其刚度对精度的影响,同时方案二还避免了方案一的测量误差,因此采集得出的精度检测结果更可靠。最终选择方案二进行数据采集。

2.2数据采集流程

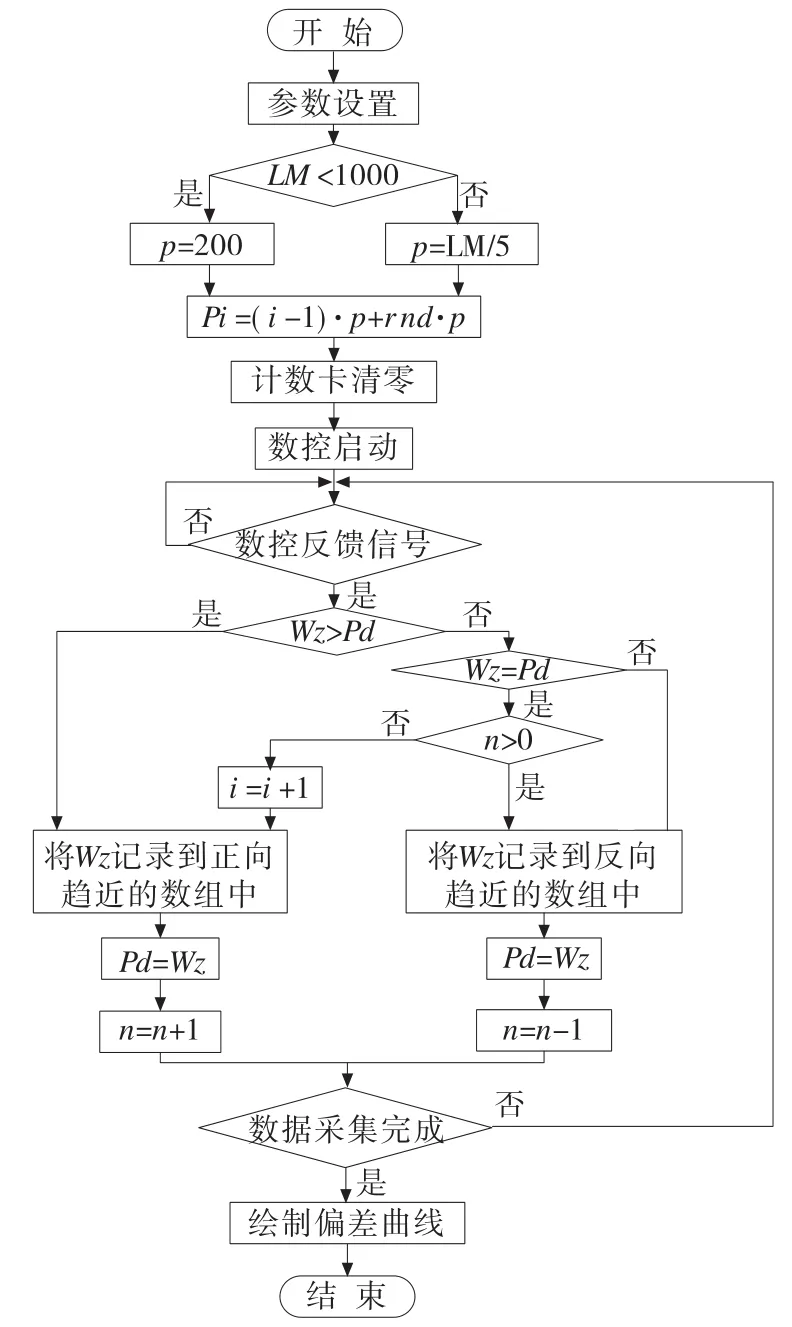

选用VB作为编程软件,根据测量丝杠副的有效螺纹长度确定测量点数。若有效螺纹长度小于1000mm,则测量5个点;反之按200mm间隔确定测量点。理论测量位置由随机函数产生。根据国标要求测量点需分部均匀,确定测量位置时先确定测量点总数i,求得测量点之间的平均间隔P,理论测量位置满足(i -1)p+r,r是由随机函数生成的在0到p之间的数。

程序设计时定义变量LM为丝杠有效行程;变量Wz用于存储由直线光栅返回的脉冲数信号;变量Pd用于存储上一次采集的直线光栅的脉冲数,变量Pd与Wz做比较判断丝杆副是正向运转还是反向运转。变量n表示采集的第n个理论位置;变量i表示第i次趋近某一理论位置。到达理论点时,数控系统通过快速输出端口输出电压信号,工控机采集到该信号后即采集直线光栅的位置信号。数据采集流程如图2所示。

图2 程序设计流程图

3 试验结果分析

本次试验对象为汉江生产的FYND-50×12-4-3型P3级精度滚珠丝杠副以5m/min最大线速度,1g加速度条件下运行检测。

3.1位置偏差

位置偏差Xij是运动部件到达实际位置减去目标位置之差。

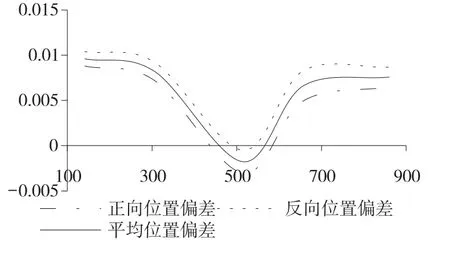

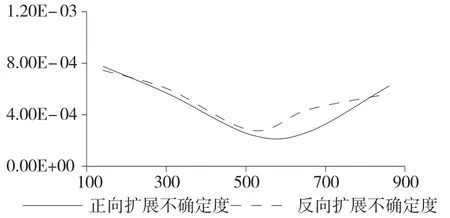

符号↑表示从正方向趋近所得的参数;符号↓表示从负方向趋近所得的参数。某一位置的单向平均位置偏差是由n次单向趋近某一位置Pi所得的位置偏差的算术平均值。某一位置的双向平均位置偏差是从两个方向趋近某一位置Pi所得的单向平均位置偏差的算术平均值。测得位置偏差曲线如图3所示。

图3 偏差曲线

3.2反向差值

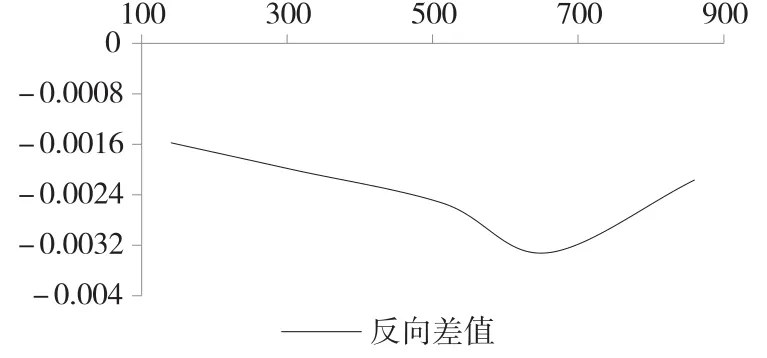

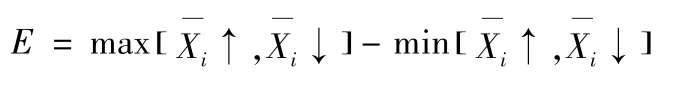

某一位置的反向差值Bi是从两个方向趋近某一位置时两单向平均位置偏差之差。轴线反向差值B是沿轴线的目标位置的反向差值的绝对值|Bi|中的最大值。轴线平均反向差值B:沿轴线的各个目标位置反向差值Bi的算术平均值,反向差值曲线如图4所示。

图4 反向差值曲线

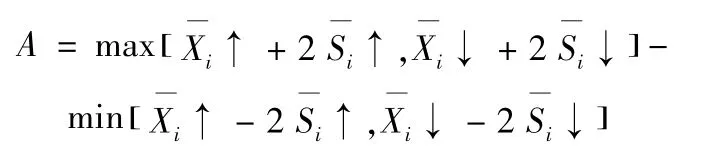

3.3扩展不确定度

定量地确定一个测量结果的区间,该区间期望包含大部分的数值分布。在某一位置的单向定位标准不确定度的估算值Si↑或Si↓:通过对某一位置Pi的n次单向趋近所获得的位置偏差标准不确定度的估算值。扩展不确定度曲线如图5所示。

图5 扩展部确定度曲线

3.4重复定位精度

单向重复定位精度由某一位置Pi的单向位置偏差的扩展不确定度确定的范围,覆盖因子为2,即Ri↑=4Si↑和Ri↓=4Si↓

双向重复定位精度Ri满足:

系统轴线双向重复定位精度R是沿轴线的任一位置Pi的重复定位精度的最大值。测量结果如图6所示。

图6 重复定位精度曲线

3.5轴线双向定位系统偏差E

轴线双向系统偏差E由沿轴线的任一位置Pi上双向趋近的某向平均位置偏差和的最大值与最小值的代数差。

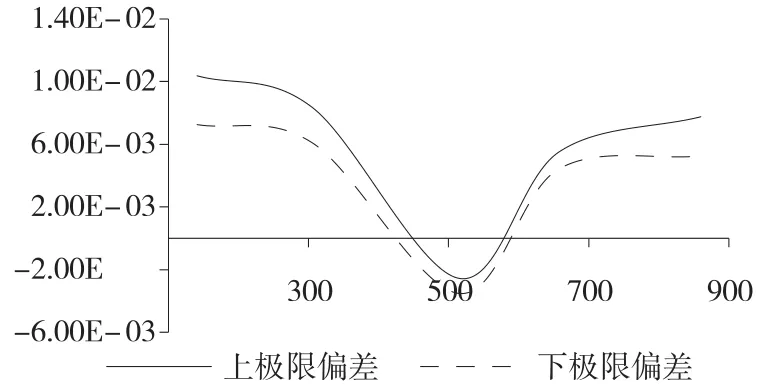

3.6轴线双向定位精度A

轴线双向定位精度由双向定位系统偏差和双向定位标准不确定度估算值的2部组合来确定的范围。

图7 正向趋近极限偏差图

图8 反向趋近极限偏差图

4 结论

按GB/T17421.2-2000《机床检验通则第2部分:数控轴线的定位精度和重复定位精度的确定》中第5章的规定,测量有效行程800~1250的P3级高速精密滚珠丝杠副允差,双向定位精度A为0.042mm,双向重复定位精度R为0.030mm,平均反向差值B为0.006mm。测得试验丝杆的双向定位进度为0.013mm,重复定位精度为0.0046mm,平均反向差值为0.0023mm,满足精度标准。

[1]张宇清.滚珠丝杠副刚度对其定位精度的影响[D].济南:山东建筑大学,2009.

[2]王淑坤.滚珠丝杠进给系统定位精度分析[D].大连:大连理工大学,2006.

[3]吴茂,曾小慧.半闭环数控系统滚珠丝杠副的误差补偿[J].机床与液压,2007,35(8):52-53,56.

[4]孙丽霞.丝杠副动态误差检测与分析的研究[D].南京:南京理工大学,2005.

[5]洪宇.高速滚珠丝杠副综合性能测量系统设计[D].南京:南京理工大学,2006.

[6]丁梅.十米激光滚珠丝杠综合行程误差动态测量系统设计与精度分析[D].南京:南京理工大学,2012.

[7]印书范.2米滚珠丝杠(副)动态测量系统设计与分析[D].南京:南京理工大学,2004.

[8]张振宇.高速滚珠丝杠副综合性能测试系统开发与应用[D].南京:南京理工大学,2008.

[9]Fan X G,Wang X,Lu Y,et al.The Design of the Dynamic Detection System for the Screw's Lead Precision Testing[J].Advanced Materials Research,2013.

(编辑 赵蓉)

Design of Precision Measurement System for Ball Screwand Experimental Analysis

SUN Zhi-Ping,HAN Jun,FENG Hu-tian

(School of Mechanical Engineering Nanjing University of Science and Technology,Nanjing 210094,China)

Based on ball screw measurement accuracy requirements,a precision ball screw detection system has been designed.Describes the hardware components and data acquisition processes.Two experimental programswere developed in accordance with existing equipments.According to the comparative analysis of the test programs,the second program is more in line with the actual condition with which the Han River products FYND-50×12-4-3 type P3 level precision screw were conducted for accuracy testing.According to the analysis of General machine test experimental data,the conclusions were drawn that it is acceptable.

ball screw;accuracy;control system

TH132;TG659

A

1001-2265(2015)02-0125-03 DOI:10.13462/j.cnki.mmtamt.2015.02.035

2014-06-11

孙志平(1989—),江苏南通人,南京理工大学硕士研究生,研究方向为滚动功能部件试验技术、精密机电测控技术,(E-mail)sunzhiping -2008@163.com;通讯作者:韩军(1963—),女,南京人,南京理工大学副教授,硕士,研究方向为机器人技术、精密机电测控技术,(E-mail)hanjun7045@163.com。