箱体结构柔性对变速箱动态特性的影响分析*

何畅然,贺敬良,何 渠

(北京信息科技大学机电工程学院,北京 100192)

箱体结构柔性对变速箱动态特性的影响分析*

何畅然,贺敬良,何 渠

(北京信息科技大学机电工程学院,北京 100192)

基于多体动力学理论,分析了箱体受载后产生的柔性变形对变速箱动态特性的影响。首先,通过提取箱体刚度矩阵、质量矩阵和节点位置信息,并将其与传动部件虚拟装配,建立了变速箱动态分析模型。其次,依据弹性力学理论,对因箱体柔性变形并考虑其它零部件受载变形导致的齿轮副啮合错位、传递误差、动态啮合力进行了量化分析。最后,针对箱体受载变形引起的变速箱动态载荷,提出了改善变速箱结构的具体措施。以上分析结果可为改善变速箱动态性能提供借鉴。

变速箱;结构柔性;动态特性;柔性变形

0 引言

汽车变速箱是由箱体、轴承、齿轮轴和齿轮等多个零部件装配而成的复杂弹性系统。其工况条件的复杂性与变速箱系统非线性耦合效应给变速箱动态特性研究带来一定困难。随着有限元理论和多体动力学理论的发展,目前,国内外学者对变速箱系统动态特性进行了更深入的研究。文献[1]考虑了变速箱内部齿轮啮合在上档传递扭矩和未上档空跑两种工作条件下不同的动态特性,并分析了变速箱传动部件在转速波动条件下的动态性能。文献[2]建立齿轮箱的齿轮-传动轴-轴承-箱体的系统耦合分析模型,研究了齿轮箱在外部变载荷激励及内部动态激励下的动态特性。文献[3]采用数值仿真与实验相结合的方法,对某型自动变速箱内齿轮啮合时的动态特性进行了分析。文献[4]建立了齿轮箱动力分析有限元模型,计算了齿轮箱的固有模态,并对该箱承受内部激励和外部激励时的动态响应进行了仿真分析。以上方法对变速箱动态特性研究做了一定的工作,但他们的共同特点都是将传动系统中的零部件单独独立出来进行受力分析,而不是将变速箱作为一个整体系统,综合考虑其各零部件柔性变形造成的非线性叠加系统变形对变速箱动态特性的影响。

本文量化计算了因变速箱箱体及其它各零部件柔性变形导致的轮齿啮合错位量、传递误差和动态啮合力,从箱体(变速箱壳体)受载后产生的柔性变形入手,综合分析了箱体柔性变形对变速箱动态响应的影响,并提出了改进箱体结构,改善变速箱动态特性的措施。

1 变速箱建模与分析

1.1 变速箱动态特性分析模型的建立

以某载重汽车手动5档变速箱为研究对象。该变速箱有一个动力输入轴、一个动力输出轴、一个中间轴和一个倒档轴。基于变速箱参数,忽略箱体上倒角、过渡圆角、小的凸台等对计算影响微小的特征,在ProE中建立变速箱三维箱体,利用有限元提取箱体中凝聚节点的刚度矩阵、质量矩阵和相应节点信息,将以上信息导入到MASTA中,并与传动部件虚拟装配,获得6自由度变速箱动态特性分析模型,模型如图1所示。

图1 变速箱动态特性分析模型

1.2 箱体柔性变形对变速箱动态特性的影响

1.2.1 箱体柔性变形对齿轮副啮合错位量的影响

变速箱实际使用表明,该变速箱1档齿轮相较其它档位损坏程度及频次较高。本文列以1档为例,对其进行动态特性研究。该变速箱各档齿轮具体参数如表1所列,1档时,其输入转矩1200N·m,输入转速1800rpm。

表1 各档齿轮基本参数

变速箱是柔性结构体,在传动过程中,由于受齿轮啮合的动态啮合力的作用,变速箱系统中各部件都会发生柔性变形。箱体、轴承、轴和齿轮等各零件柔性变形叠加将使齿轮副实际啮合位置偏离理想位置,产生啮合错位,降低啮合质量,产生振动冲击,影响变速箱动态性能。

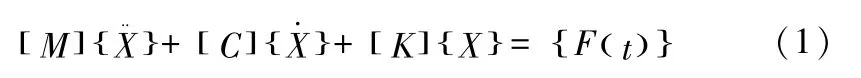

我们将变速箱系统中各零部件看作结构柔性体,把壳体与传动部件装配后,形成一个多自由度弹性振动系统。根据弹性力学理论,可得系统运动微分方程;

式中,[M]—质量矩阵;[C]—阻尼矩阵;[K]—刚度矩阵;{X}—系统位移向量;{F(t)} —激励力向量。

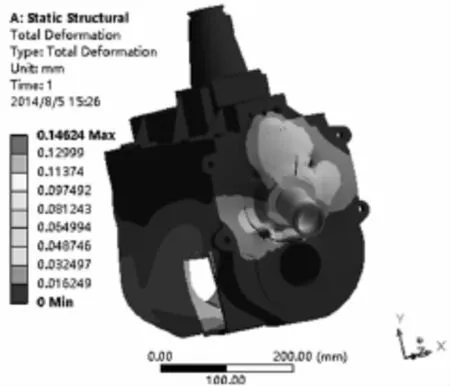

针对1.1中所建模型,利用(1)式,可求解出变速箱系统在1档工况下,各轴承和箱体螺栓孔处的受力和位移情况。并将已经求出的受力及位移信息导入ANSYS Workbench中,作为箱体柔性变形分析的边界条件。在有限元中,对受载后箱体的变形情况进行计算,其变形情况如图2所示。

图2 箱体在1档工况下受载后变形情况

由图2可知,箱体受载时,齿轮轴一端的轴承座处变形较大,其弯曲变形量最大值为0.234mm。轴承座处的变形会导致变速箱输入齿轮轴的平行度发生改变,并使齿轮副产生啮合错位量,影响啮合质量。

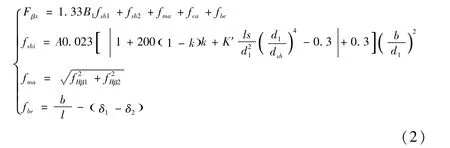

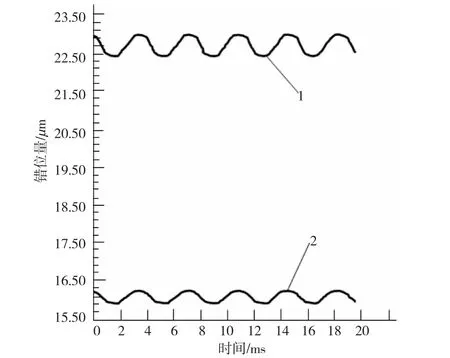

利用1.1中模型,根据弹性力学理论,通过(2)式计算箱体并同时考虑其它各零部件变形[5]。对20ms内的齿轮副啮合错位量进行计算,并将20ms分成64个时间步长,求得每个时间点对应的各个自由度方向上啮合错位量之和,最终得到1档工况下齿轮副啮合错位量,其计算结果如图3所示。

式中,Fβx—啮合错位量;B1—方程系数(0.5~1);fsh1—主动轮变形量;fsh2—从动轮变形量;fma—齿轮装配公差;fbe—轴承位移量;A—单位齿宽所受平均载荷;k—单对啮合齿轮传递功率占总功率的百分比;K′—刚度系数(0.36~1.33);l—轴承支承位置间的距离;s—齿轮距齿轮轴中间点的距离;d1—齿轮轴外径;dsh—齿轮轴内径;b—齿宽;fHβ1、fHβ2—主、从动轮齿向倾斜公差;δ1、δ2—轴承相对水平位置的偏移量。式中fca可通过有限元法求得的箱体变形量。

图3 1档齿轮副啮合错位量

由图3可知,该档齿轮副的啮合错位量最大值达到了22.9617μm。啮合错位量将增大变速箱系统中的传递误差,并使齿轮副动态啮合力提高,从而加剧变速箱的振动[6]。

1.2.2 箱体柔性变形对传递误差的影响

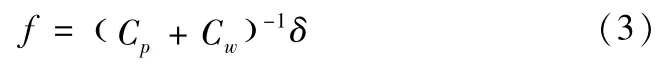

通过1.2.1可知,箱体柔性变形会使齿轮副啮合错位量增大,而这也将导致齿轮传递误差有所增加。由式(3)可见,在传动过程中,变速箱所受的动态啮合力是以传递误差为激励,当传递误差增加时,变速箱所受激励也将增大,进而会加剧变速箱的振动[7]。

式中,f—齿轮啮合的动态啮合力;CP—主动轮柔度;CW为—动轮柔度;δ—单位传递误差。

在MASTA中,根据1.1中模型,对1档工况下的齿轮副传递误差进行求解,计算结果如图4所示。

图4 1档轮传递误差曲线

由图4可知,齿轮传递误差幅值为22.5101μm,在1档主动轮渐开线展开长度达到12.983mm时传递误差发生突变,对齿轮副会产生较大冲击,从而会对齿面接触情况产生影响。

对加载齿面接触情况进行分析,可得1档工况下主动轮齿面接触斑点,如图5所示。

图5 1档主动轮齿面接触斑点

从图5中可见,由于箱体柔性变形加大了齿轮传递误差,使得1档主动轮齿面受力不均,最大应力值达到2986MPa(图示右下角),出现较明显的偏载现象。这将降低轮齿啮合质量,对变速箱在传动中形成较大冲击,影响其动态性能。

1.2.3 箱体柔性变形对变速箱动态响应的影响

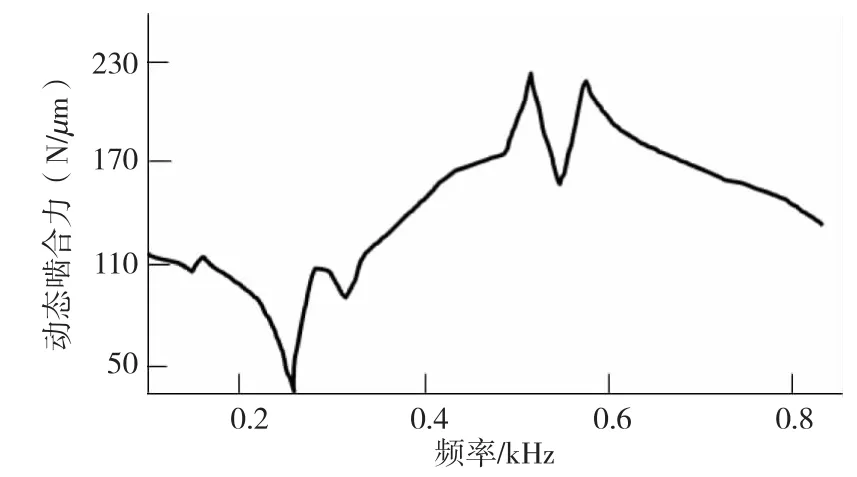

由式(3)可知,箱体柔性变形导致的传递误差会使动态啮合力(即激励)增大,变速箱动态响应也将更加剧烈。利用式(3)对1档工况下的齿轮动态啮合力进行计算,得到动态啮合力与其频率的关系图,计算结果如图6所示。

图6 齿轮动态啮合力与其频率的关系图

图6中所示峰值力即为对变速箱产生动态响应的齿轮啮合激励,变速箱中节点相应的峰值和齿轮动态啮合力峰值相对应。所以,可通过减小箱体在轴承座处的柔性变形量,降低齿轮啮合的动态啮合力,从而改善变速箱动态响应[8-10]。

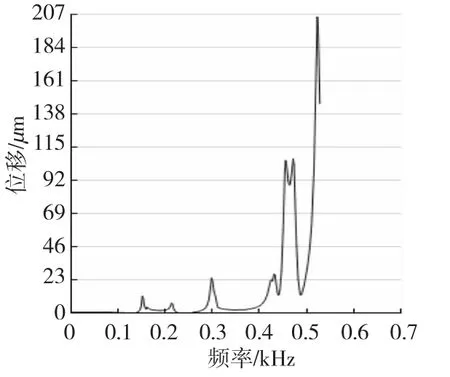

针对1.1中模型,根据多体动力学理论,利用式(1),对1档工况下的变速箱动态响应进行计算。由于变速箱所受激励是由1档轮啮合产生,所以此时变速箱的动态响应即为距1档齿轮副最近的轴承支承位置的振动情况,沿X轴方向的振动情况如图7所示。

图7 变速箱1档时的动态响应

图7可见,当1档齿轮副啮合时,传递误差经过傅立叶变换后的第一阶谐波在0.525kHz时,所引起的变速箱动态响应达到最大值,其值为205.952μm,振动幅度较大,对变速箱动态性能会产生不利影响。

1.3 箱体添加加强筋后变速箱动态特性分析

由图2可见,箱体受载时,齿轮轴一端轴承座孔变形较大。在保证尽可能少增加箱体重量的前提下,为了最大限度减小轴承座处的变形,经过反复计算对比箱体轴承座处的变形量,确定了在箱体刚度薄弱处添加的加强筋结构及尺寸。图8为添加加强筋后的箱体。图中,1、2、3、4为新增加强筋。

图8 添加加强筋后的箱体

按1.2.1中的方法,在1档工况下,对添加加强筋后的变速箱箱体柔性变形情况进行分析。得到箱体增加加强筋后的变形情况,如图9所示。

由图9可见,箱体受载后,轴承座处最大弯曲变形量从0.234mm降低到0146mm,减小了37.6%,其变形情况得到了明显改善。

再次提取添加加强筋后箱体的相关信息,我们可得到添加加强筋后的变速箱动态特性分析模型,并按照1.2.1中的方法对该模型在1档工况下的啮合错位量进行计算,所得结果如图10所示。

图9 添加加强筋后的箱体在1档工况下受载变形情况

图10 添加加强筋后的1档啮合错位量

由图10可见,箱体改进后变速箱1档齿轮副啮合错位量从22.9617μm降低至16.2531μm,降低了29.2%,且错位量变化幅度也有所减小。亦即,添加加强筋后,变速箱箱体在轴承座处的变形减小,降低了其对齿轮轴平行度的影响,从而改善了齿轮副啮合质量。

在MASTA中,再次对1档工况下的齿轮传递误差进行计算,计算结果如图11所示。

图11 添加加强筋后1档主动轮传递误差曲线

由图11可知,传递误差幅值相较图5(未添加加强筋时)从22.5101μm降低到11.6751μm,减小了48.13%,变化趋势也趋于平缓。

图12是对1档轮齿面接触情况分析时,得到的添加加强筋后1档主动轮接触斑点。通过对比可见,对箱体改进后,1档主动轮齿面偏载现象得到较大改善,最大应力值从2986MPa降低到1861MPa,降幅到达37.7%,齿面接触情况趋向合理。

对改进后的模型施加载荷,计算得到1档工况下变速箱沿X轴方向的动态响应,如图13所示。从图13中可以看出,添加加强筋后,由于齿轮传递误差幅值降低,齿轮啮合激励(即变速箱所受激励)也有所减小,变速箱动态响应最大值从一阶0.523kHz时的205.952μm下降到161.804μm,动态性能得到显著提高。

图12 添加加强筋后1档主动轮齿面接触斑点

图13 添加加强筋后变速箱1档时的动态响应

由上述分析可知,变速箱箱体结构柔性对变速箱动态特性有较为明显的影响。可以通过改进变速箱箱体,降低箱体局部变形,减少齿轮副啮合错位量及传递误差,提高齿轮副的啮合质量,使变速箱动态特性得到改善。

2 结论

基于多体动力学理论,建立了变速箱动态特性分析模型,分析了箱体柔性变形对变速箱齿轮副啮合质量的影响,并通过对比箱体结构改进前后的1档齿轮副啮合错位量、传递误差、接触斑点等对变速箱动态特性的影响,并同时分析了箱体柔性变形与变速箱动态特性的关系。研究结果可为今后变速箱动态特性的研究提供借鉴。

[1]郭磊,郝志勇,蔡军,等.汽车变速箱齿轮传动系动力学振动特性的研究[J].振动与冲击,2010,29(1);103-107.

[2]魏静,孙清超,孙伟,等.大型风电齿轮箱系统耦合动态特性研究[J].振动与冲击,2012,31(8);16-23.

[3]Curtis S,Pears J.An analytical Method to Reduce Gear Whine Noise,Including Validation with Test Data[J].SAE 2005;01-1819.

[4]林腾蛟,蒋仁科,李润方,等.船用齿轮箱动态响应及抗冲击性能数值仿真[J].振动与冲击,2007,26(12);14-17.[5]ISO 6336-1-2006,Calculation of Load Capacity of Spur and Helical Gears-Part 1;Basic principles,introduction and general influence factors[S].London;BSI,2006.

[6]石照耀,康焱,林家春.基于齿轮副整体误差的齿轮动力学模型及其动态特性[J].机械工程学报,2010,46(17);55-61.

[7]程燕.从齿轮传递精度对车辆传动系NVH的研究[J].机械设计与制造,2011(3);230-232.

[8]朱才朝,陆波,宋朝省,等.大功率船用齿轮箱系统耦合非线性动态特性研究[J].机械工程学报,2009,45(9);31-35.

[9]杨成云,林腾蛟,李润方,等.增速箱系统固有特性和动态响应分析[J].中国机械工程,2003,14(5);26-28.

[10]闵海涛,高娟,马天飞.汽车变速器箱体结构强度分析与优化设计[J].中国机械工程,2012,23(20);2514-2519.

Analysis Influence of Flexibility of Box Structure on the Dynamic Characteristic of Transmission

HE Chang-ran,HE Jing-liang,HE Qu

(School of Electromechanical Engineering,Beijing Information Science and Technology University,Beijing 100192,China)

;Based on the theory of multi body dynamics,the dynamic characteristic of transmission was analyzed in this paper when the box was flexibly deformed under load.First,the stiffness matrix、mass matrix and node positions of transmission box were extracted and combined with driving part to assemble virtually,the transmission dynamic analysis model was built.Then,the misalignment、transmission error、dynamic mesh forces of the meshing gear pair due to the deformation under load on box and other parts were numerically analyzed,which is based on the elastic-mechanics theory.Finally,in view of the transmission dynamic load resulted from the box deformation under load,the method was proposed to improve the box structure. A ll above analysis results provide

for improving the dynamic performance of transmission.

;transmission;structural flexibility;dynamic behavior;flexible deformation

TH16;TG506

A

1001-2265(2015)05-0031-04 DOI:10.13462/j.cnki.mmtamt.2015.05.009

20104-09-20;

2014-10-21

国家自然科学基金资助项目(51275053)

何畅然(1991—),男,安徽芜湖人,北京信息科技大学硕士研究生,研究方向为现代汽车设计理论及方法,(E-mail)hcr20080613@ 163.com。