分动箱壳数控铣削工艺及多工位夹具设计与应用

喻步贤,钟 毅,朱守干

(1.淮安信息职业技术学院,江苏 淮安 223003;2.江苏清拖农业装备有限公司,江苏 淮安223005)

分动箱壳数控铣削工艺及多工位夹具设计与应用

喻步贤1,钟 毅2,朱守干1

(1.淮安信息职业技术学院,江苏 淮安 223003;2.江苏清拖农业装备有限公司,江苏 淮安223005)

分动箱壳的加工质量不仅影响其装配精度及运动精度,而且影响到机器的工作精度、使用性能和寿命。为提高分动箱体加工精度和加工效率,充分运用卧式加工中心特点,设计了一套多工位镗铣专用夹具。通过对分动箱壳零件工艺分析,确定了分动箱壳体定位装夹方案,设计夹具体的结构,制定分动箱壳数控加工工艺,根据零件精度要求进行定位误差计算。实践证明使用该套夹具加工分动箱壳加工效率大幅度提高,加工质量得到保证,实际应用效果良好。

分动箱壳;多工位加工;镗铣夹具

0 引言

分动箱壳是拖拉机中的主要零件之一,其主要作用是支撑和包容传动零件,内部需安装各种零件,其结构为一定厚度的四壁及类似外形的内腔构成的箱形体,壳壁部分常设计有安装轴密封盖、轴承盖、油杯、油塞等零件的凸台、凹坑、沟槽、螺孔等结构。传统的加工方法是在普通机床上采用人工手动定位夹紧对其铸件进行铣削、镗孔和钻孔加工,加工过程需要多次装夹,加工效率较低,且难以保证零件的加工精度。随着柔性加工技术的迅速发展,数控加工设备得到了广泛应用,数控加工设备高效率、高精度和对工件的高适应性使传统的机械加工发生了巨大的变化。在数控加工设备加工中合理使用夹具可提高效率,针对不同工件的加工特点,设计使用合理的数控加工设备夹具,可以使得生产效率提高幅度更大。本文针对实际生产中的分动箱壳零件进行加工工艺分析,设计一套卧式加工中心多工位镗铣夹具,通过实践证明使用效果良好。

1 分动箱壳体零件数控加工工艺设计

1.1 分动箱壳体零件图纸加工工艺分析

四轮驱动拖拉机的分动箱壳体,它安装在后桥中央传动小圆锥齿轮的正下方,通过一对圆柱齿轮和传动轴,把后桥的动力传递到前驱动桥。分动箱壳体是半开放箱体结构,长方形法兰面是与后桥箱体的联接面,2-φ30H7孔支撑的轴安装中间齿轮,与后桥箱体内齿轮的啮合间隙是靠孔中心与法兰面的距离保证的。后桥箱体内的小圆锥齿轮轴、2-φ30H7孔与2-φ80J7孔组成齿轮传动的三轴,为保证齿轮传动精度,必须要保证两轴孔与法兰面三者之间的距离精度。

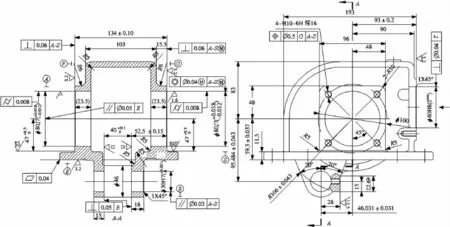

分动箱壳体零件如图1所示,该零件材料是铸铁,其中2-φ80J7孔是箱体最主要的轴承孔,尺寸精度7级,圆柱度0.008,同轴度0.04,表面粗糙度Ra为1.6,两孔轴线与法兰面的平行度也有要求。2-φ30H7孔的精度要求略低,尺寸精度7级,表面粗糙度Ra为3.2,两孔轴线与2-φ80J7孔轴线平行度为0.06,没有圆柱度和同轴度的要求。φ60H8孔用于安装拨叉,尺寸精度、表面粗糙度及形状位置精度要相对更低一点。箱体两侧的端面与φ80J7孔有垂直度的要求,在安排加工工艺时必须考虑到的。通过以后分析可知,该零件加工难度较大,为保证零件在卧式加工中心上的加工精度和加工效率,首先要解决零件的装夹问题。

1.2 零件定位装夹方案设计

定位就是在加工前,使工件在机床或夹具上占据某一正确位置的过程,定位基准选择是否合理意义十分重大,它不仅影响到工件装夹是否准确、可靠和方便,工件的加工精度是否易于保证,而且影响到零件各个加工表面的加工顺序,甚至还会影响到所采用的工艺装备的复杂程度。通过上述对分动箱壳体零件图分析可知,该零件法兰面与2-φ12H7孔都是工件与机器的装配基准,也就是工件的设计基准。定位基准与设计基准重合对提高夹具的定位精度有很大的作用,有利于保证法兰面与2-φ30H7孔与2-φ80J7孔的位置精度,也就有利于保证三轴齿轮传动啮合精度。因此按照基准统一原则,工件的加工全部采用“一面两孔”定位,即以法兰面和面上的2-φ12H7孔作为定位基准。两个定位销孔中,用与100±0.05尺寸相关的孔作为圆柱销定位,即为两点定位孔,另一个为菱形销定位。注意菱形销定位面的轴线应与两孔连线垂直,见图2、图3所示。

图2 分动箱壳体定位基准图

图3 分动箱壳体定位方案图

1.3 分动箱壳体零件数控加工工艺制定

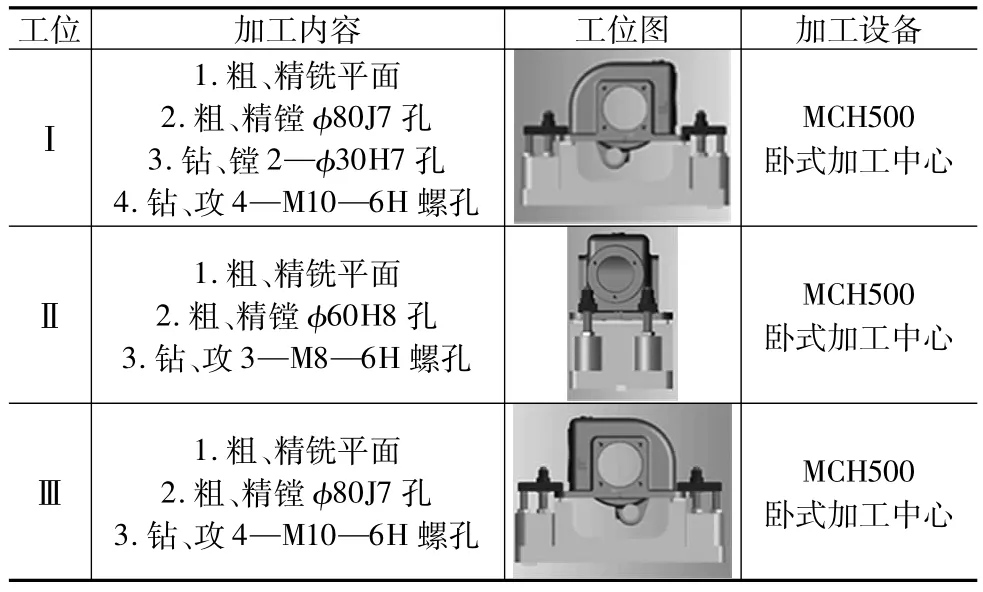

分动箱壳体零件数控加工工艺内容如表1所示。

表1 分动箱壳体数控加工工艺

图1 分动箱壳体零件图

2 分动箱壳体零件多工位夹具设计

2.1 卧式加工中心夹具设计原则

(1)精度要求:夹具的定位精度仅需保证对工件的某项尺寸及公差要求,各被加工要素间的尺寸和位置精度是靠机床的精度来保证的,卧式加工中心夹具进行镗孔时不用导套,孔径由刀具确定,孔深和孔距由机床坐标准确移动来保证。

(2)多用性:加工中心夹具适应工件在一次性装夹后高精度、高效率的进行多坐标、多方向、多工序的加工。因此卧式加工中心夹具设计要便于实现加工工序集中,体现多用性的特点,尽可能一次装夹即能完成多个部位加工。

(3)结构要求:卧式加工中心的高柔性使工件在一次性装夹中可完成多个表面的多种加工,因此卧式加工中心夹具设计要求比普通机床夹具结构紧凑、简单,夹紧动作迅速、准确。同时夹具要适应多工序中切削力大小和方向的变化,夹紧刚性要好,并防止夹具与机床发生空间干涉,避免换刀和加工时夹具元件与刀具相碰。

2.2 夹具定位装置设计与定位误差分析

本夹具采用一面两销的组合定位方式,最大限度的遵循了基准重合和基准统一的原则。平面定位元件是用四个支承板,两孔定位用一个圆柱销和一个菱形销实现。支承板与定位销(菱形销)按国家标准选取:

支承板B10X60 GB/T8029.1-1999,定位销A12X16 GB/T8014.2-1999。

2.2.1 定位销的相关尺寸计算

(1)圆柱销直径d1的基本尺寸应等于相配孔的最小极限尺寸,即φ12,公差选g6。

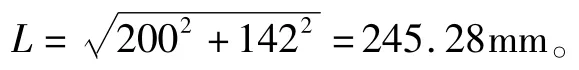

(2)两定位销中心距L为两定位孔中心距平均尺寸

定位销的中心距公差一般取1/3~1/5定位孔中心距公差,零件图纸规定两定位孔的位置度为φ0.04,折算为±0.02,取L=245.28±0.01。

(3)菱形销的直径d2=d2max=D2min-b(δld+ δLD)/D2min=12-4(0.02+0.04)/12=11.98mm

2.2.2 定位误差分析

(1)法兰面与φ80J7的孔距59.5±0.037的定位误差分析

①基准位移误差ΔY:工件以平面定位时,不计基准位移误差,即ΔY=0;

②基准不重合误差ΔB:工件的法兰面既是设计基准,也是工序基准,同时也作为定位基准,三个基准是重合的,所以基准不重合误差ΔB=0。得:该尺寸的定位误差ΔD=0。

③φ80J7与φ30H7两孔中心距85.890±0.043由加工设备保证,与夹具基本无关,故不进行定位误差分析。

(2)对工件定位孔φ12H7与加工孔φ80J7的孔距尺寸100±0.05的定位误差分析

①基准不重合误差ΔB:因为设计基准与定位基准重合,所以基准不重合误差ΔB=0;

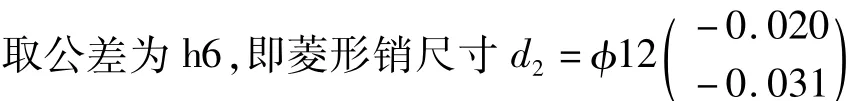

②基准位移误差ΔY:圆柱销垂直放置,工件与圆柱销任意边接触,其基准位移误差取决于圆柱销与定位孔的最大间隙。

③转角误差:

但由于转角误差的方向与尺寸100±0.05的方向具有很大的角度,折算出的转角误差数值很小,在该夹具的精度条件下可以忽略不计。

即该尺寸的定位误差ΔD=0.035mm,此结果满足了100±0.05尺寸公差1/3的要求。

2.3 夹具体结构设计

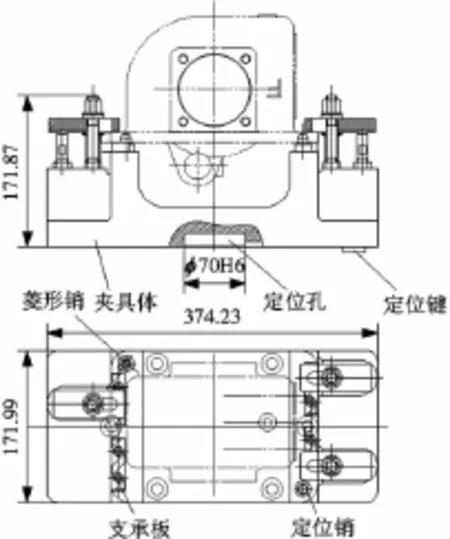

夹具结构如图,夹具体设计成上开口的箱形结构,定位元件安装在上平面。为了加工2-φ30H7孔,夹具体的两个方向开通成U形通道,应留有足够的空间便于镗刀杆的出入。

夹具与机床的工作台采用旋转中心定位销及一侧定位键配合定位,这种定位精度结构的特点是精度高、方式简单、便于调整,见图4、图5所示。

图4 夹具体三维图

图5 镗铣夹具装配图

2.4 夹具体夹紧机构设计

本夹具设置了三个螺旋压板机构,采用手动夹紧,结构紧凑、简单,安装在两侧支承板的上方,夹紧点选在工件的法兰边上,保证工件在夹紧时不会受夹紧力的作用而产生变形。夹紧机构的位置布置避免与加工刀具干涉,三个M12螺栓具有足够的夹紧力。

3 多工位夹具的应用

分动箱壳体零件在使用此夹具之前,是在三台机床上共六道工序完成零件的整个加工过程,原六道工序加工工时合计为115分/件,使用多工位夹具后,分动箱壳体零件通过夹具直接安装在卧式加工中心上完成零件加工,加工工时缩短为22分/件。使用多工位夹具前,工件使用不同的设备和夹具,由于各夹具定位误差的累积,孔与孔、孔与面之间的位置精度较难保证,现用多工位夹具后,一次装夹,减少了定位误差,有效提高了工件的位置精度,经实际检测,零件加工精度较以前提高一个等级。同时原来加工需六道工序,使用设备、夹具和操作工人多,工件在工序间需多次搬运,增加生产调度工作量,加工周期长。通过实际生产证明,使用该夹具后,生产效率明显提高,零件精度得到稳定提高,节约了生产成本。

4 结论

分动箱壳体零件结构复杂、尺寸精度和形位公差要求较高,采用普通的装夹方法装夹时效率低,劳动强度大,通过对零件的加工工艺进行分析,根据工序集中原则以夹具来实现定位,所设计制造的镗铣夹具在公司MCH500卧式加工中心进行了应用,整套夹具在应用过程效果良好,使得分动箱壳体实现了高效大批量生产,提高了经济效益,同时也为其他同类零件夹具设计提供了借鉴。

[1]徐鸿本.机床夹具设计手册[M].沈阳:辽宁科学技术出版社,2004.

[2]陈建刚.机床夹具设计[M].北京:北京邮电大学出版社,2012.

[3]苏建修,杜家熙.数控加工工艺[M].北京:机械工业出版社,2009.

[4]蒋波,赖玉活,李健,等.操纵器盖铣加工夹具设计[J].组合机床与自动化加工技术,2014(9):144-146.

[5]张秀艳,代小军.柴油机气缸体双面钻孔组合机床夹具及控制系统设计[J].组合机床与自动化加工技术,2014(2):144-146.

[6]汪荣青.大变形铝盖数控铣削与气动整体夹具设计及应用[J].制造业自动化,2013,35(7):154-156.

[7]李吉,赖玉活,丁刚强.发动机汽缸体液压专用夹具设计[J].制造技术与机床,2013(4):140-142.

[8]张国政,周元枝.轮辋数控加工工艺分析及其加工中心夹具设计[J].机床与液压,2014,42(14):30-32.

[9]林立.一类壳体件的自锁式夹具的设计与分析[J].制造技术与机床,2013(9):59-62.

[10]彭小敢.一种卧式加工中心机床夹具的设计及应用[J].制造技术与机床,2013(9):147-149.

(编辑 赵蓉)

Design and Application of the Transfer Case Shell CNC Milling Process and Progressive Fixture

YU Bu-xian1,ZHONG Yi2,ZHU Shou-gan1

(1.Huaian College of Information Technology,Huaian Jiangsu 223003,China;2.Jiangsu Qingtuo Agricultural Equipment Co.,Ltd.Huaian Jiangsu 223005,China)

The processing quality of the transfer case shell not only influence the assembly accuracy and precision of movement,but also affect the machine work precision,performance and service life.In order to improve the transfer case machining precision and efficiency,make full use of the characteristics of horizontal machining center,designed a set of multistation boring milling fixture.Through the analysis of the technology transfer case shell part,determine the transfer case housing positioning and clamping scheme,design the specific folder structure,make the transfer case shell of NC machining process,according to the requirements of the parts precision in calculation of location error.Practice shows that this set of fixture for processing the transfer case shell processing efficiency is greatly improved,the processing quality is guaranteed,the actual application effect is good.

transfer case shell;multi station machine;boring milling fixture

TH162;TG751

A

1001-2265(2015)10-0134-04 DOI:10.13462/j.cnki.mmtamt.2015.10.037

2015-03-25;

2015-05-06

喻步贤(1966—),男,江苏淮阴人,淮安信息职业技术学院副教授,工学硕士,研究方向为数控加工工艺设计和数控机床故障诊断,(E-mail)hcitybx@163.com。