整体叶轮五轴加工NC程序的自动生成及优化*

陈 亮,蔡安江,杨 冰

(西安建筑科技大学机电工程学院,西安 710055)

整体叶轮五轴加工NC程序的自动生成及优化*

陈 亮,蔡安江,杨 冰

(西安建筑科技大学机电工程学院,西安 710055)

针对整体叶轮五轴数控加工工艺质量和精度的提高,研究了整体叶轮加工前置中沿流道深度方向均匀分层策略加工的刀具轨迹规划、保持刀轴矢量与叶轮被加工曲面的切线垂直及其平滑处理、多目标切削参数优化等关键技术,并基于IMSpost开发了叶轮专用后置处理器,快速、精确地生成了优化的叶轮NC程序,解决了叶轮加工中存在的过切、欠切、干涉等问题。生产应用表明:开发的整体叶轮专用后置处理器自动生成高质量、高精度的叶轮NC程序,能够充分发挥数控机床的加工效能,有效地提高了整体叶轮的加工质量和加工效率,为叶轮零件的制造提供了技术支持。

整体叶轮;五轴加工;刀轨规划;后置处理

0 引言

叶轮作为透平机械的核心部件已被广泛地用于航空、航天及其他工业领域,是一类具有代表性且造型比较规范的、典型的通道类复杂零件,加工精度和加工表面粗糙度对其性能有很大的影响[1]。随着现代数控加工技术的发展,实现了叶轮的多轴联动数控加工,其中五轴数控加工以灵活、高效等优点成为叶轮加工常用的方法,提高了叶轮的加工质量和加工效率,但由于叶轮结构复杂,在目前数控加工后置处理自动生成的叶轮NC程序仍然存在过切、欠切与干涉等难点,为了解决叶轮五轴数控加工过程中存在的问题,本文分析了整体叶轮加工自动生成正确、高效、优化的NC程序的关键技术,基于IMSpost开发了整体叶轮加工专用后置处理器,实现叶轮高速、高效、高质量的加工。

1 整体叶轮数控加工的难点及关键技术

多轴数控加工刀具轨迹生成是数控编程的基础和关键,也是叶轮NC程序形成的前提条件。因此,叶轮数控加工前置生成的刀路轨迹直接影响了叶轮NC程序的形成,决定了叶轮NC程序的正确性和可靠性,如何生成无干涉、优化的刀位文件是叶轮NC程序形成的重点和难点。

1.1 整体叶轮数控加工的难点

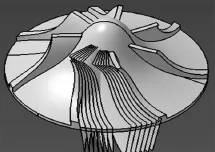

整体叶轮的典型结构形式是若干叶片均匀分布在轮毅上,相邻叶片间轮毅构成流道[2],如图1所示。通常流道很狭窄,而叶片的扭曲很严重,加工时极易发生碰撞干涉,加工难度高。根据整体叶轮的结构特征,形成正确、优化的NC程序的难点主要体现在以下几个方面。

图1 整体叶轮模型

(1)叶轮的形状复杂,叶片多为非可展直纹面,刀位规划的约束条件多,自动生成优化、精确的无干涉刀具轨迹比较困难;

(2)相邻叶片的空间较小,而且在径向上伴随着半径减小,通道越来越窄。因此,加工叶轮叶片曲面时,除了刀具与被加工叶片之间发生干涉外,刀具极易与相邻叶片发生干涉。由于叶片之间的间隔距离小,叶片的扭曲程度决定了加工时刀具轴的摆动范围有限,自动生成的叶轮NC程序很难避免碰撞干涉,影响叶轮的加工;

(3)叶片为悬臂薄壁件,加工过程中不可避免地产生弹塑性变形,在NC程序中很难控制,加工困难。

1.2 整体叶轮数控加工的关键技术

根据整体叶轮的结构特征和加工难点,前置中生成无干涉、正确的刀位轨迹是叶轮数控加工的关键,是形成高质量、高精度、高效率叶轮NC程序的基础,而获得叶轮精确的刀位轨迹主要有以下几方面的关键点:

(1)刀位轨迹规划

整体叶轮的几何形状比较复杂,刀位轨迹的难点主要体现在流道粗、精加工和叶片型面加工。流道粗加工主要考虑其加工效率,优化、合理的刀位轨迹有利于提高叶轮加工效率;叶片精加工刀轨规划的关键在于控制刀位轨迹在以叶片上下边界为约束的曲面内及刀位轨迹平滑过渡,防止干涉、碰撞,保证加工质量和加工精度[3]。

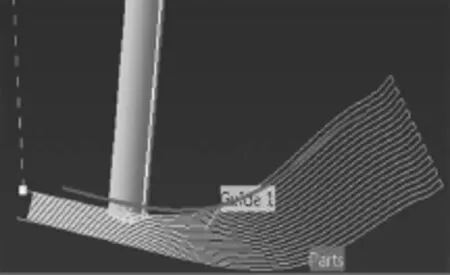

对整体叶轮流道粗加工本文采用沿流道深度方向均匀分层的策略加工,将每一层面上的刀具路径按适当的方式连接起来,构成叶轮流道整体加工刀具轨迹。按照叶片的曲面形状形成参数曲线,以这些参数曲线为界拼成各曲面片;各曲面片采用直纹面来拟合,分别计算出每片的刀位轨迹,将每片的刀位轨迹统一组织后即形成多刀插铣加工的刀位轨迹[4]。如图2所示,为整体叶轮流道加工分层,将流道加工分成14层,每层加工轨迹如图3所示。

图2 叶轮流道加工轨迹

图3 流道刀具轨迹

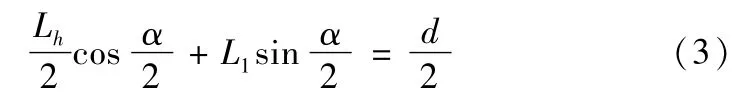

流道插铣的同一行刀位轨迹相邻刀位间距较小,刀轴角度变化不大,考虑到粗加工为了快速切削去除材料,因此忽略相邻刀位的刀轴角度变化,认为两刀位间叶片型面为平面[5],则插铣加工步长为:

式中:△—残余高度

d—刀具直径

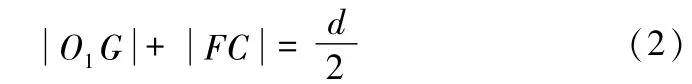

在列方向的相邻插铣刀位之间,刀轴角度的变化使得插铣区域呈扇形,如图4所示。两相邻刀位的刀轴夹角为α,O1、O2为两相邻刀位的刀心点,则为加工行距,令,两相邻插铣刀位的刀具边缘交于C点,则C点到叶轮轴的距离应大于或等于叶轮毛坯半径,以完全清除加工区域中的材料。

图4 行距计算原理图

过 C作刀轴的垂线分别交于点 O1、O2,则,称O1、O2为叶尖刀心点,取Q1Q1的中点E,则。过E作CQ1的垂线交于点F,过Q1作EF的垂线交于点G,有:

式(2)可化为:

由于加工区域底面为回转面,故同列各刀位的刀心点在同一圆弧上,该圆弧圆心在叶轮轴上,圆弧半径RH为刀心点到叶轮轴的距离。令叶轮流道与叶片的同一侧边界刀位的刀轴夹角为αn,边界刀位刀心点之间弧长为LH。同理,令边界刀位的叶尖刀心点到叶轮轴线的距离为Rr,令叶尖刀心点之间弧长为Lr。均匀插值同列方向的边界刀位,有:

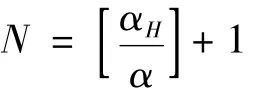

(2)刀轴矢量的平滑处理

由于叶轮结构复杂,叶片扭曲程度大,刀轴矢量转动速度的突变会造成刀位点处切削力突变,会引起机床振动,使得叶轮表面变得粗糙,严重的情况下会在叶片表面产生切坑现象。因此,刀轴矢量的平滑处理是实现无干涉高效加工的关键和难点[6]。如图5所示,为刀轴矢量示意图。

图5 刀轴矢量示意图

平滑过渡的刀轴矢量可以减少机床在加工过程中的振动,有利于提高零件的表面质量和光洁度。如图6所示。

图6 叶轮加工刀轴方向图

为了保证刀具矢量的平滑处理,在整体叶轮加工前置中使其始终保持刀轴矢量垂直于被加工曲面的切线,这样不仅可以使叶轮加工过程中刀轴矢量的平稳变化,还防止了加工中因刀轴的摆动范围过大而造成与叶片干涉的问题,提高了叶轮的加工质量。

(3)切削参数的选择

切削参数的选择直接影响叶轮的加工效率和质量。粗加工追求的是材料的最大切除率;而精加工过程中,不仅使得有高的加工效率和加工质量,还要保证叶轮叶片的变形量最小。

根据整体叶轮的结构特征以及五轴加工特点,本文对整体叶轮加工参数进行多目标优化,以主轴转速、进给速度、切削深度、切削宽度等参数为变量在粗、精加工阶段分别构建不同的目标函数,多目标界定合理的约束条件,构建和求解切削参数优化模型,得出最优的叶轮切削参数。

2 整体叶轮五轴加工NC程序优化实现

本文基于IMSpost开发整体叶轮五轴加工专用后置处理器,针对整体叶轮结构特点和五轴数控机床运动结构以及控制指令格式,对机床进行设置,数控系统程序格式设置及修改,子程序的调用及宏程序编制等。结合整体叶轮前置生成的APT文件的语句特征,在宏程序管理器“Macro Manager”中对APT中关键语句进行宏程序编制,如LOADTL/*控制换刀指令、GOTO/*点位运动指令、SPINDL_NAME/*主轴控制指令等宏命令进行编写,同时还包括坐标转换、特殊格式输出和数据计算等,实现整体叶轮APT文件到相应NC程序的正确转换。

经过对IMSpost开发完成了整体叶轮前置APT文件到NC程序的转化,结合整体叶轮加工的关键技术,为了进一步解决整体叶轮NC程序中存在的问题,提高叶轮的加工质量和加工效率,使叶轮刀位轨迹精确、可靠的同时实现优化的NC程序,在后置处理中结合五轴数控机床的结构功能及所用数控系统的控制功能,调用数控系统智能化的控制指令来完成,达到叶轮NC程序优化的目的。

当前五轴数控机床中多数运用SIEMENS、HEIDENHAIN等数控系统,可以有效地解决非线性误差,提高机床的加工精度。根据整体叶轮的结构特征,在后置处理开发过程中调用RTCP功能(SIEMENS系统中的TRAORI指令、HEIDENHAIN系统中的M128指令),RTCP指令控制机床在加工按照指定的旋转轴坐标及直线轴坐标控制刀尖的位置,当出现旋转轴位移时,刀尖能自动跟踪刀位点随旋转轴摆动后的空间位置,完成所指定角度的切削姿态。在IMSpost中编写宏命令SYSTEM_COORD_RTCP,调用控制系统的RTCP功能来提高机床的加工精度,如图7所示为RTCP设置界面,开启刀具中心点管理RTCP功能实现整体叶轮高精度、高质量的加工。

图7 RTCP设置

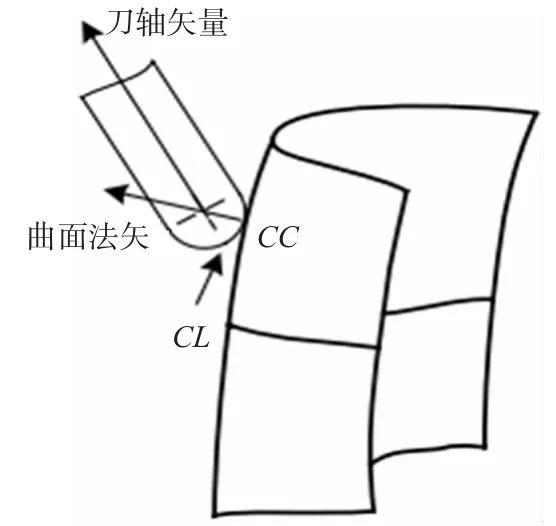

对叶轮加工中刀轴矢量的平滑变化,在后置处理中调用数控系统中平滑处理指令,如SIEMENS 840D系统中的G64连续路径运行功能,通过此功能实现刀具在叶轮轮廓的过渡切线上以恒定的路径速度运行,并在拐角和准停程序段之前会进行预先制动,在加工中以平滑的速度变化,实现良好的切削质量。如下为叶轮车铣复合加工中心后置处理中调用G64的代码:

MCMILLS1"

G54

G64G90G17

"MCC1ZERO"

"G0 G90 C1=0.0"

G94

G01′,REGISTER.Z,REGISTER.X,REGISTER.Y,REGISTER.F

"MILL5AON"

"MCTURNS1"

G54

G64G90

"MCC1ZERO"

"G0 G90"

G95

输出结果如图8所示。

图8 调用G64指令

为了提高叶轮的加工效率,在后置中调用进给率优化指令,在SIEMENS 840D系统中如曲线轨迹部分进给率优化(CFTCP、CFC、CFIN)指令,实现整体叶轮NC程序的优化。

3 整体叶轮NC程序的应用效果分析

3.1 整体叶轮NC程序的仿真验证

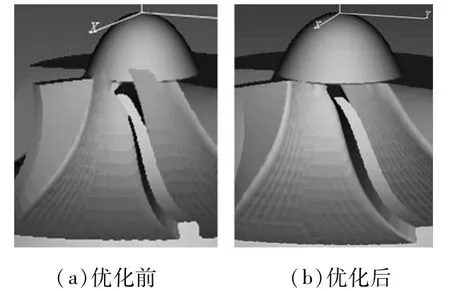

为了验证整体叶轮NC程序的正确性,保证加工质量,需构建虚拟加工仿真系统[7-8]。基于VERICUT构建WFL M40车铣复合加工中心的虚拟仿真加工系统,将以整体叶轮加工关键技术为基础所开发的专用后置处理器自动生成优化的叶轮NC程序和以往通用的方法开发的后置处理生成的未优化叶轮NC程序导入虚拟仿真加工系统中,对整体叶轮进行加工过程仿真,有效检验整体叶轮数控加工程序的正确性,其加工过程虚拟仿真对比结果如图9所示。

由图9a可知,未经优化的NC程序在仿真加工中出现过切现象并且在加工中刀轴产生振动,甚至发生干涉现象,严重影响叶轮的加工质量;根据图9b可知,通过分析叶轮加工难点,以解决其加工的关键技术为基础所开发的后置生成的优化的叶轮NC程序在仿真加工中避免了干涉、过切现象。经过切、欠切检查可知,改进后开发的整体叶轮专用后置处理器自动生成的叶轮NC在仿真加工中有效地解决了过切、欠切、刀轴干涉等问题,提高了叶轮加工的质量和精度,验证了叶轮NC的正确性。

图9 整体叶轮虚拟加工仿真

3.2 实例验证

经过虚拟仿真验证,初步验证了整体叶轮NC的正确性后,为了保证叶轮专用后置处理器所生成的NC程序在实际加工中的正确性和可靠性,将叶轮零件在WFL M40车铣复合加工中心上进行实际加工,比较整体叶轮的加工过程和结果,验证了所开发的叶轮专用后置处理器自动生成的NC程序实现了整体叶轮流道、叶片的压力曲面和吸收曲面等关键部位的加工精度达到了规定的要求。同时与以往叶轮加工相比,提高了加工效率,实现了整体叶轮高质量、高精度的加工。

4 结论

本文针对整体叶轮五轴数控加工的特点,分析了整体叶轮加工前置以及后置中存在的不足,解决了以下问题:

(1)针对整体叶轮结构特点,以叶片的曲面形状形成的参数曲线为对象,研究了沿流道深度方向均匀分层策略加工的刀具轨迹规划,优化了叶轮刀位轨迹。

(2)采用了在整体叶轮加工过程中始终保持刀轴矢量垂直于被加工曲面的切线的走刀方式,实现了加工中刀轴矢量的平稳变化,达到了平滑处理的目的,提高了叶轮关键部位的加工质量。

(3)根据整体叶轮的结构特征以及五轴加工的特点,分析了整体叶轮加工过程中切削参数对其质量和精度的影响,提出了多目标切削参数优化,得出最优的叶轮切削参数。

(4)基于IMSpost开发了整体叶轮五轴加工专用后置处理器,得到了高质量、高精度的叶轮NC程序,解决了叶轮加工过程中存在的过切、欠切、干涉等问题,实现了整体叶轮高速、高效的加工。

[1]陈文涛,夏芳臣,涂海宁.基于UG&VERICUT整体式叶轮五轴数控加工与仿真[J].组合机床与自动化加工技术,2012(2):102-104.

[2]李湉,陈五一,陈彩红.整体叶轮插铣粗加工算法[J].计算机集成制造系统,2010,16(8):1696-1701.

[3]Y Keun Choi,A Banerjee.Tool path generation and tolerance analysis for free-form surfaces[J].International journal of machine tools&manufacture,2007,47(3-4):689-696.

[4]梁全,王永章,富宏亚,等.直纹面叶轮插铣加工关键技术[J].计算机集成制造系统,2010,16(1):182-187.

[5]戚家亮,安鲁陵,修春松.整体叶轮五轴数控插铣加工刀位轨迹生成算法研究[J].机械设计与制造,2011(11):3-5.

[6]S Makhanov.Optimization and correction of the tool path of the five-axis milling machine[J].Mathematics and Computers in Simulation,2007,75(5-6):231-250.

[7]Anjiang Cai,Fangrong Ma,Mingwei Ding,et al.Development of Post Processor for Dual-spindle Turning Center[J]. Engineering and Manufacturing Technologies,2014(541-542):804-807.

[8]Anjiang Cai,Liang Qiang,Shihong Guo,et al.The five-Axis NC machining simulation and optimization[J].Advances in Mechanical and Electronic Engineering,2012(176):395-401.

(编辑 赵蓉)

Automatic Generation and Optimization of Five-axis Machining NC Program for Integral Impeller

CHEN Liang,CAI An-jiang,YANG Bing

(School of Mechanical&Electrical Engineering,Xi'an University of Architecture&Technology,Xi'an 710055,China)

For improving the quality and precision of integral impeller in five-axis NC machining process,several key technologies were studied including the integral impeller processing channels along the depth direction in homogeneous layered processing tool path planning strategy,Keeping the tool axis vector is perpendicular to the tangent to the surface of the impeller and smooth processing,multi goal optimization of cutting parameters.And based on the IMSpost to develop the special post processor of impeller,Fast and accurately generate optimized impeller NC program.To solve the impeller machining in the presence of overcut,undercut,interference and other issues.The practical application shows that:the development of special post impeller automatically generates high-quality,high-precision NC program,can give full play to the processing efficiency of CNC machine.Effectively improve the machining quality and efficiency of integrated impeller,Provides technical support for the manufacturing of impeller parts.

integral impeller;five-axis machining;tool path planning;post processing

TH164;TG659

A

1001-2265(2015)10-0141-04 DOI:10.13462/j.cnki.mmtamt.2015.10.039

2014-12-11;

2015-01-14

陕西省工业攻关项目(2014K07-06);西安市科技计划项目(CXY1439(3));榆林市科技计划项目(2012175)

陈亮(1988—),男,陕西汉中人,西安建筑科技大学硕士研究生,研究方向为数控加工技术,(E-mail)1026275483@qq.com;蔡安江(1965—),男,西安人,西安建筑科技大学教授,博士生导师,研究方向为数字化设计制造技术等,(E-mail)cai_aj@163.com。