超临界670MW机组末级再热器爆管原因分析

张传清 刘天佐

(1.华电国际电力股份有限公司安生部,北京 100031;2.华电国际电力股份有限公司技术中心,山东济南 250014)

超临界670MW机组末级再热器爆管原因分析

张传清1刘天佐2

(1.华电国际电力股份有限公司安生部,北京100031;2.华电国际电力股份有限公司技术中心,山东济南250014)

通过对超临界670MW机组末级再热器爆管进行宏观检查、金相检验、硬度检验、机械性能检验、室温拉伸性能试验,实验结果表明:爆管段存在局部堵塞,气流不畅,使得发生堵塞的管段传热性能恶化,整根管段发生短时急剧超温,管段强度性能大幅度降低,该温度下,材质的强度不足以满足内压产生的应力,最终导致管段发生短时过热爆管。

超临界670MW机组再热器爆管分析

1 引言

某超临界670MW机组,主汽压力为25.4MPa、主汽温度为571℃、再热器管设计的压力为5.31MPa、设计温度为320/569(进/出)。该炉运行17200小时,末级再热器右数第18排外数第7管圈底部弯头迎烟侧泄漏,将泄漏处弯头T23管更换为T91。该炉换管消缺投运后21小时,末级再热器右数第18排外数第7管圈底部弯头上部500mm直管泄漏。

2 试验内容

2.1宏观检查

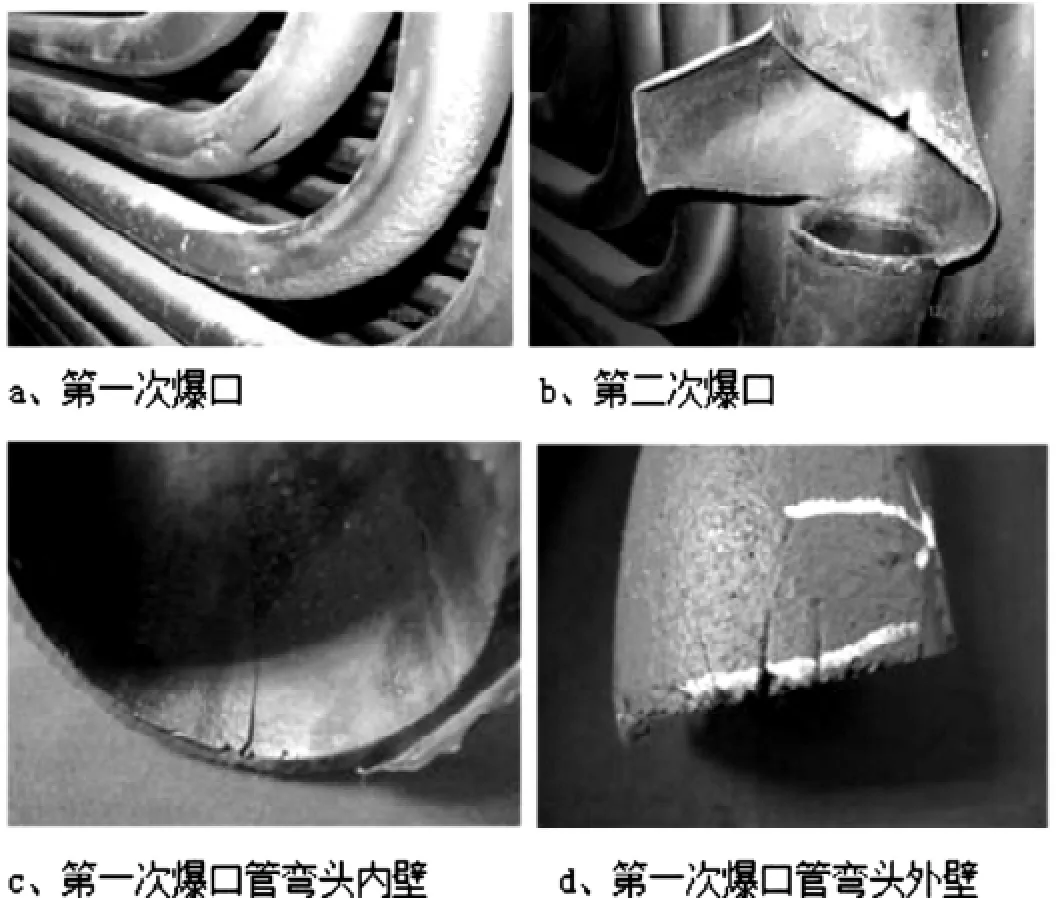

宏观照片如图1所示,第一次爆口管位置在弯头外弧侧,爆口无明显胀粗,壁厚无减薄,边缘较厚,脆断特征较明显。爆口附近管内外壁均有一层较厚且纵向平行开裂的黑褐色氧化皮。第二次爆口管爆口位置为T23+T91焊接接头之上T23管段,泄漏段(T23侧)胀粗明显,爆口张开较大,爆口长100mm,宽160mm,破裂尖端处呈薄刃状,爆口呈平板状,韧断特征明显。

2.2金相检验

取两次爆口管的爆口边缘和爆口下段进行金相检验,检验结果见图2。

第一次爆口管爆口处组织为铁素体+碳化物,裂纹附近组织未发生明显相变,但组织老化较严重,无原贝氏体形态特征,晶内弥散碳化物颗粒较少,晶界链状碳化物析出较多。爆管附近向火面氧化皮最大达到1.8mm。第二次爆口管爆口处T23管向火面组织为铁素体+贝氏体+珠光体,为异常组织特征,而背火面为铁素体+碳化物。T91管外壁有混晶组织,组织为粗大的马氏体+碳化物(晶粒度为5~ 6级)。内层为碎化的板条马氏体+弥散的碳化物颗粒(晶粒度10~11级)。内外层晶粒级差较大,而原板条位向特征不典型,且晶内大量碳化物颗粒析出长大,晶界不清晰已发生粗化。

2.3硬度检验

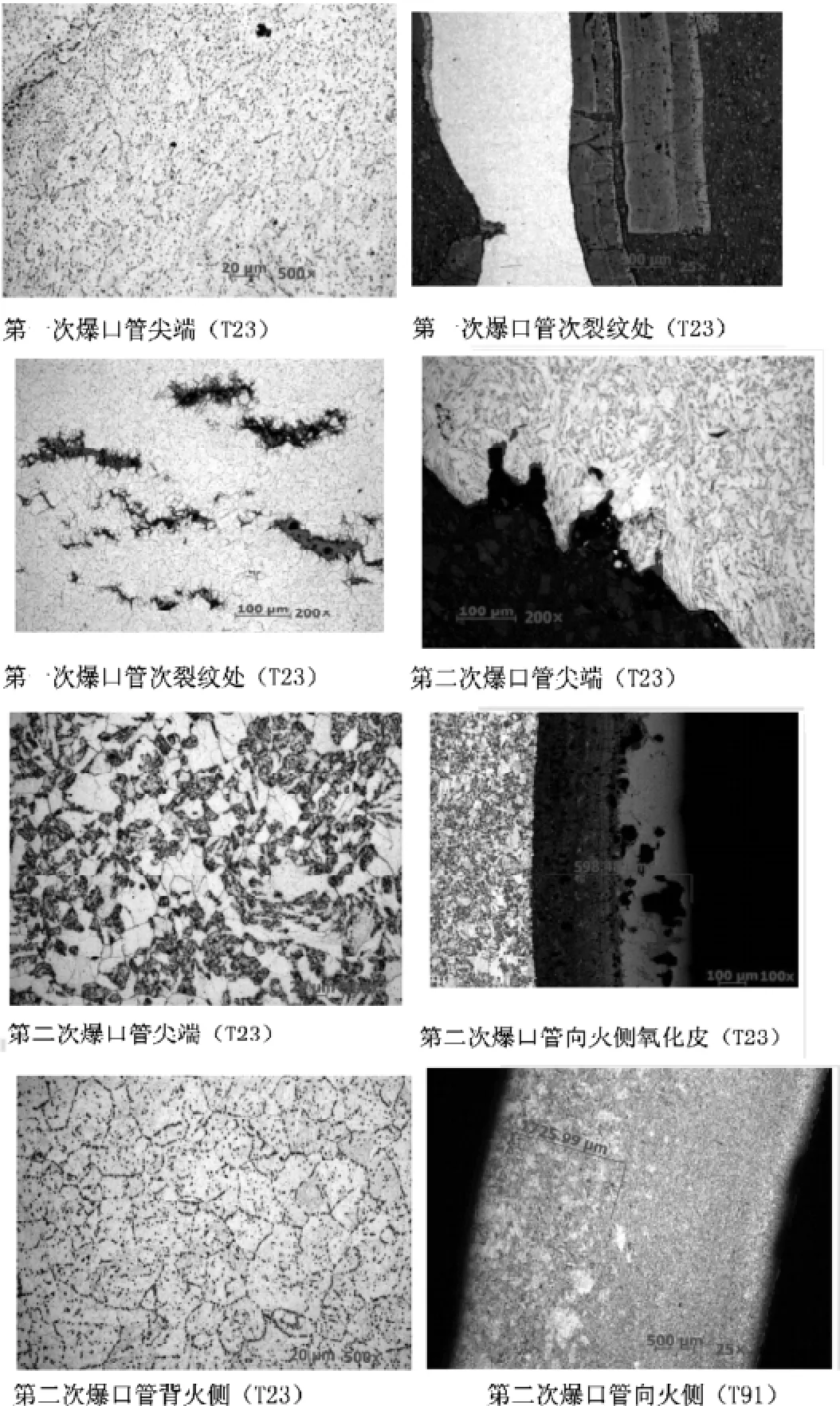

取两次爆口管的爆口边缘和爆口下段进行硬度检验,检验结果见表1。

图1 末级再热器爆管宏观照片

图2 爆口管金相照片

第一次爆管垂直段靠爆口位置的向火面硬度均值为HV100125.4,最低值达到HV100112.5,背火面硬度均值为HV100175.8;下弯管段向火面硬度为HV100142.3。第一次爆管的16-7向火面硬度显著低于DL/T438 HB150~220的要求。第二次爆管爆口管T23侧向火面硬度为HV100186,背火面硬度为HV100157.9,向火面硬度较高。T91侧向火面硬度为HV100346,背火面硬度为HV100182(HB173)。该管段T91钢的硬度出现异常,向火面、背火面硬度差异非常大,且向火面硬度明显高于DL438对T91钢上限(HB250)要求,背火面硬度低于DL438对T91钢下限(HB180)要求。

表1 维氏硬度试验结果

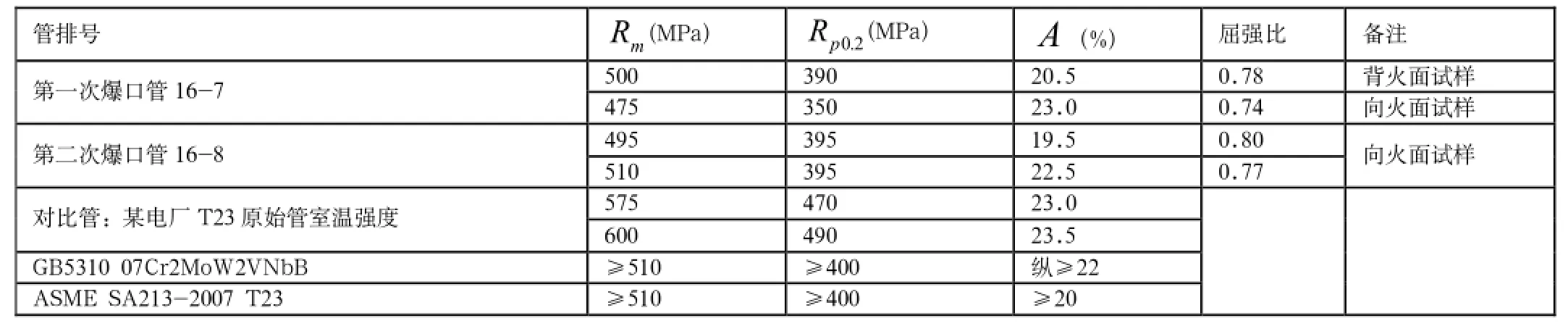

表2 室温拉伸试验结果

图3 第一次爆管弯管金相环宏观照片

图4 T23的CCT曲线

2.4机械性能检验

取第一次爆口管远离爆口处和第二次爆口管的相邻管(T23)进行拉伸性能,检验结果见表2。

第一次爆管弯头上段向火面、背火面的室温拉伸性能已不满足GB5310以及ASME SA213对T23相应牌号钢的强度要求,尤其是向火面管样的抗拉强度已低于标准35MPa,屈服强度低于标准50MPa。第二次爆管相邻管向火面的室温拉伸性能(强度、塑性)不满足标准要求。抗拉强度低于标准15MPa,屈服强度低于标准要求5MPa。第二次爆管向火面的屈强比略高于第一次爆管向火面的值。

3 分析与讨论

3.1第一次爆口管

第一次爆口管爆口位于弯头的外弧侧,无明显胀粗,壁厚无减薄,脆性特征较明显。爆口管内外壁氧化皮较厚,向火面外壁出现0.25mm长的氧化裂纹,爆管附近向火面内壁氧化皮最大达到1.8mm。有效剩余金属壁厚仅为2.3mm。爆口管处组织未发生明显相变,但组织老化较严重,无原贝氏体形态特征,晶内弥散碳化物颗粒较少,晶界链状碳化物析出较多较大。爆口管处向火侧的硬度为HV100125.4,低于DL/T438 HB150~220的要求。爆管弯头上段向火面、背火面的室温拉伸性能已不满足GB5310以及ASME SA213对T23相应牌号钢的强度要求。图3所示:

第一次再热器爆管附近管段的当量温度为631~613℃。结合EPRI的相关文献以及相关锅炉厂家(B&W、ALSTON等)推荐,T23用于受热面管:过热器、再热器或水冷壁的最高使用金属壁温≤580℃,结果表明该材质运行过程中存在长时超温。当量温度结果表明,取样T23管在运行过程中,存在长时过热现象。管壁在超温(大于5803.2第二次爆口管

℃)运行过程中,易促成内、外壁氧化皮的生长加速,氧化皮生成过程中消耗了基体金属,管段的有效壁厚显著降低,使得管子环向应力逐渐增加,最终超过材质高温下的许用应力发生爆管。另外较厚的氧化皮恶化了管壁的传热性能,从而也加速该部位的爆管。

第二次爆口管泄漏段胀粗明显,爆口张开较大,爆口长100mm,宽160mm,破裂尖端处呈薄刃状,爆口呈平板状,韧断特征明显。爆口管(T23材质)爆管尖端为明显的相变组织。爆口处向火面组织为铁素体+贝氏体+珠光体,为异常组织特征,而背火面为铁素体+碳化物。参考T23的CCT曲线,图4所示:分析表明爆管部位运行过程超温达到相变温度点,爆管后材质随炉温的下降缓慢冷却,组织为铁素体+贝氏体+珠光体,硬度值为HV100186,说明处爆口的温度达到相变温度以上。爆口管T91钢同样存在短时超温达到相变点,内外层出现混晶特征,且向火面的硬度均值达到HV100346,出现异常较高值。均表明该部位材质严重过热。通过分析,表明该管段存在局部堵塞,气流不畅,使得发生堵塞的管段传热性能恶化,整根管段发生短时急剧超温,管段强度性能大幅度降低,该温度下,材质的强度不足以满足内压产生的应力,最终导致管段发生短时过热爆管。

4 结语

(1)第一次爆管:T23管在运行过程中,存在长时过热现象。管壁在超温(大于580℃)运行过程中,易促成内、外壁氧化皮的生长加速,氧化皮生成过程中消耗了基体金属,管段的有效壁厚显著降低,使得管子环向应力逐渐增加,最终超过材质高温下的许用应力发生爆管。另外较厚的氧化皮恶化了管壁的传热性能,从而也加速该部位的爆管。(2)第二次爆管:爆口管段存在局部堵塞,气流不畅,使得发生堵塞的管段传热性能恶化,整根管段发生短时急剧超温,管段强度性能大幅度降低,该温度下,材质的强度不足以满足内压产生的应力,最终导致管段发生短时过热爆管。

[1]杨华春,屠勇超.(超)临界机组锅炉钢管选材与国产化可行性[G].超超临界锅炉用钢及焊接技术论文集.

[2]赵彦芬,张路.超超临界机组用新型耐热钢的现状及发展[J].世界金属导报.

张传清(1971—),男,高级工程师,主要从事发电厂生产技术管理及研究。E-mail:zhangcq831@126.com。刘天佐(1963—),男,高级工程师,主要从事发电厂金属监督、防磨防爆管理及研究。