基于PLC的厢式货物自动装车系统的设计

韩以伦,丁道山,李 梅,邱鹏程,朱 倩

(山东科技大学 交通学院,青岛 266510)

0 引言

目前物流运输行业日渐繁荣,对人力及效率的要求日益提高。然而,我们发现许多厂家,在厢式货物外运装车时存在较大弊端。像海尔、澳柯玛、格兰仕等这样的电器厂家及食品和药品厂家,每天都会运出大量的箱式货物。以某海尔工业园装车为例,装车时叉车先将需要装车的冰箱、空调等箱式货物运到装货站台,然后由工人搬运到停靠在站台的货车上;装车过程需要体格较好的装车工3人左右,配合作业叉车1~2辆,装车时间约6小时以上,大大限制了货物的出货速度,造成货物积压;另一方面,装车现场繁杂,劳动强度较大,容易出事故。因此设计了一套箱式货物辅助装车设备来解决这个问题。

本课题所设计的是一套机电液一体化综合性十分强的设备,在机械结构设计方面主要运用SolidWorks三维软件进行结构设计,确保其结构合理、轻便、安全、便于加工制造与操作。电控部分主要采用三菱PLC实现程序控制,实现手动、自动的顺利转换,实现各个电机的刹车停车,各空压阀的通断;配合合理的机械和软件监控系统,确保工作人员安全,降低设备和货物受损几率;尽量使工作人员便于操作控制。在电气方面,通过严格的设计计算,选择出合理的空压设备,包括真空发生器、真空吸盘等,设计出合理的电气原理图。

1 机械系统

1.1 系统整体方案设计

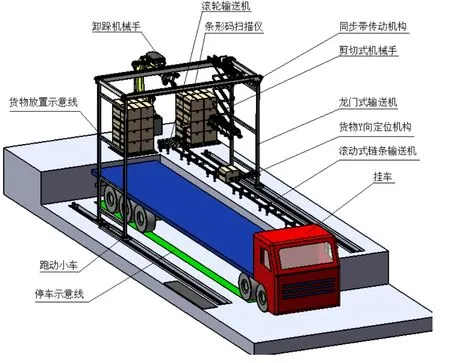

箱式货物自动装车系统机械结构如图1所示,主要包括货物输送系统和龙门式输送机两大部分。

图1 自动装车系统整体结构

货物输送系统实现货物的定位和货物的X向运动,将货物送达装车区。输送系统由如下几部分组成:卸跺机械手、条形码扫描仪、货物Y向定位机构、滚轮输送机、滚动式链条输送机。卸跺机械手在整个系统的顶端,负责把托盘上的货物放到滚轮输送机上;条形码扫描仪对货物上的条形码进行扫描,读取货物信息;Y向定位机构确保货物在Y向位置达到要求,实现货物在Y向的定位;滚轮输送机和滚动式链条输送机可以将货物送达装车区,起到传送作用。(注:全文做如下定义,X方向与车辆方向平行,Y方向与X方向垂直,Z向垂直地面)。

龙门式输送机实现货物的Y向动作,与剪切式机械手共同实现货物的装车作业。其由龙门架、固定导轨、同步带传动机构、跑动小车组成。固定导轨由铺设在地面凹槽内的工字钢组成;龙门架支腿安装在跑动小车上,可以在导轨上实现X向精确动作;同步带传动机构在龙门架的顶端两侧,可以带动剪切式机械手延Y向的动作。

剪切式机械手实现货物的抓取及货物Z向的升降,是与货物的直接接触部分,也是最终的执行机构。机械手由剪切式升降机构、吸盘组件组成。

1.2 系统工作流程

装车前要进行系统的预先设定,主要包括三部分工作:一是录入货物及货车信息;二是货车的停靠;三是系统装车初始位置确定。

完成以上装车前准备工作后,系统进行正式装车作业,系统工作流程如图2所示。下面结合流程图进行较详细的流程叙述:

1)放置托盘货物,用叉车将摆放整齐的货物放到指定区域。

2)扫描货物信息,卸跺机械手抓取货物,移动货物至扫描仪处,核对货物出库装车信息,若有误,系统报警,操作员介入处理,若无误,进入下一流程。

3)机械手卸跺,机械手将信息核对无误的货物放置到滚轮输送机上,此时滚轮输送机并不运作。

4)货物Y向定位,滚轮输送机下方的光电传感器检测到有货物放置后,输出指令,货物Y向定位机构动作,使货物Y向实现位置确定,并且输出动作完成信号。

5)输送机运作,接到上一步动作完成信号后,滚轮输送机启动将货物运送到链条输送机上。

6)货物X向定位,货物X向定位是通过龙门架上的X向定位挡块实现的,当货物随链条输送机到达龙门架挡块位置时,被挡块拦截,从而实现货物的X向定位。货物X向定位好后,检测传感器给出信号。

7)剪切式机械手定位,剪切式机械手根据工作节拍会提前运动到货物上方,当接到X向定位传感器给出信号后机械手下降到货物上方,然后控制吸盘吸取货物。抓取传感器会检测货物是否被吸盘吸起,若没有吸起,机械手会再次下降到货物上端重新吸取动作,直到抓取货物为止。完成抓取动作后,机械手先Z向提升一段距离再Y向运动到货车上,根据设定的参数将货物送达指定装车位置,真空吸盘放下货物,完成一个装货过程。如此反复运作实现货物的装车。

2 气压传动系统

2.1 气压传动系统原理

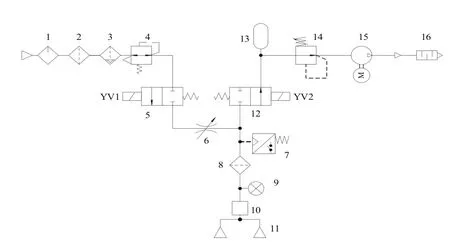

本装车系统气压传动就是利用真空发生器产生真空吸附力,来抓取纸箱实现货物的卸跺及装车,动作流程并不十分复杂,只需要简单的控制真空吸盘通断即可。为保证货物及设备人员安全需要考虑设置保护机制,并配备手动自动转换控制功能。其气压原理图如图3所示。

图2 系统工作流程图

图3 气压系统原理图

2.2 主要气压元件的选择

气压传动回路中两个最主要的元件就是真空泵和真空吸盘,这两个元件的选择设计是系统能否正常运转的基础。

1)真空吸盘

下面就本装车系统工作情况进行真空吸盘的选择设计:

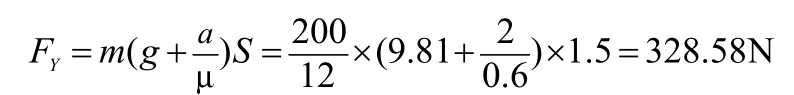

取最大负载M=200kg,Z向提升加速度和Y向平移加速度均为2m/s2,12个吸盘同时作业。当真空吸盘处于水平位置,工件为Z向垂直运动时,吸盘保持力为:

当真空吸盘处于水平位置,且工件也为Y向水平运动时,吸盘保持力为:

式中:S为安全系数,取1.5;µ为摩擦系数,由工件表面条件决定,此处为粗糙表面取0.6。

根据吸盘保持力估算吸盘有效直径:

式中:pu为吸盘真空度,取0.7bar,在式中乘以10换算成7N/cm2。

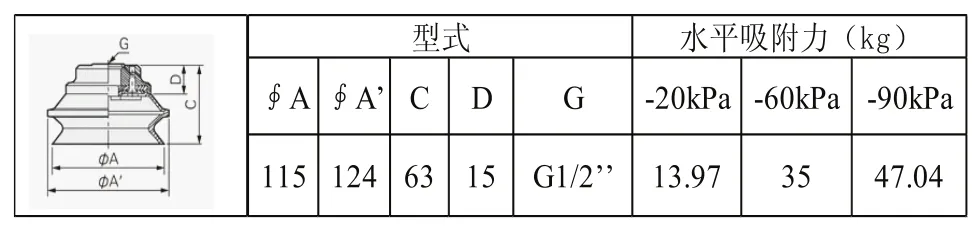

吸盘吸取的货物为纸箱,表面平整,应选取标准型吸盘,本设计选择CHELIC中国台湾公司VB110(B)-12F(A)吸盘,其具体参数如表1所示。

表1 真空吸盘技术参数

2)真空泵

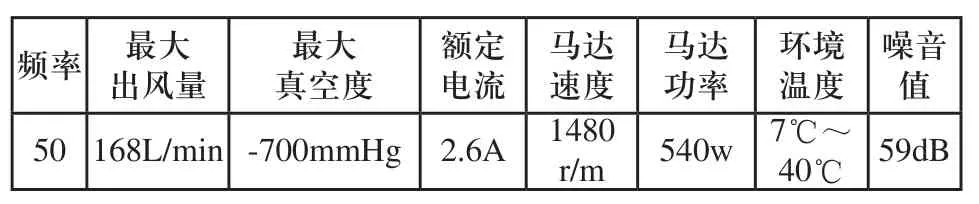

目前能够产生真空的装置种类比较多,产生真空的传统装置有吸气式真空泵和送气式真空泵,经过近几年发展,目前又产生一种以空气进入喷射嘴产生真空的方式,称为真空发生器或者真空喷射器。真空发生器、吸气式真空泵和送气式真空泵在工作方式以及技术原理上有很大不同。通过对比计算两种不同装置,最终选择JP-200V-220真空泵,其具体技术参数如表2所示。

表2 JP-200V-220真空泵技术参数

3 电气系统设计

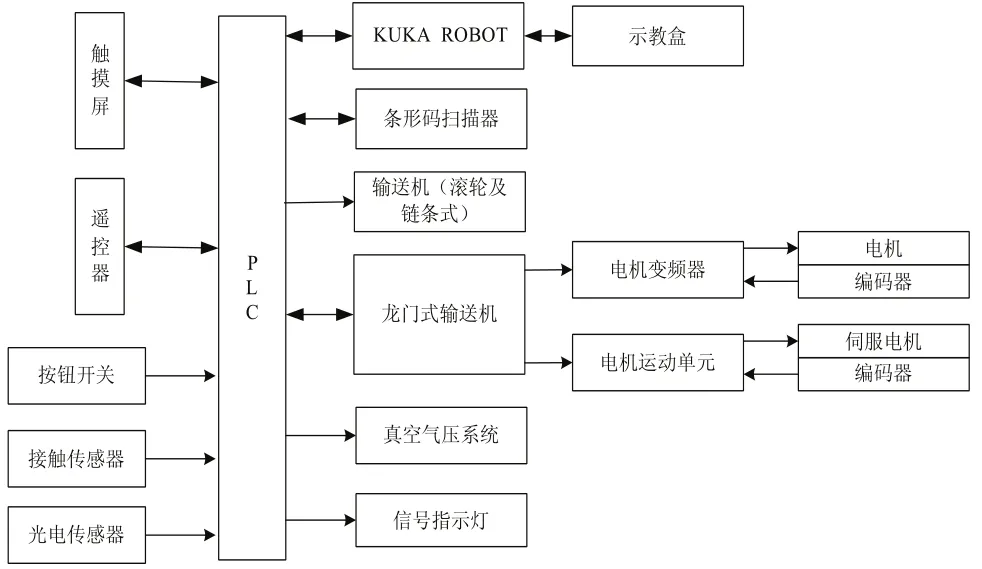

本装车系统采用PLC控制,电气控制系统设计是本装车系统的核心部分。经过前面机械及气压系统的描述,我们知道,本装车系统执行元件多,包含机器人、步进电机、三相电机、真空泵、吸盘。需要采集的反馈信号也多,包括条形码扫描器、限位传感器、光电传感器、编码器、真空开关。此外本装车系统还配有遥控器、触摸屏、手动自动转换功能。

3.1 控制系统整体结构

3.2 选用PLC

PLC的选用主要考虑三个方面:

1)控制系统的复杂程度,有无复杂的运动控制,选用的功能模块类型;

2)输入输出点数,计算出系统要占用的输入输出点,并且考虑到以后功能提升,一般预留约20%的点数,当然预留点数没有确切规定,需要根据设计系统的实际情况来决定。

图4 整体控制系统结构图

3)存储器容量的估算,根据程序复杂程度,输入输出点数、模拟量控制,等方面考虑。

表3 系统输入输出统计

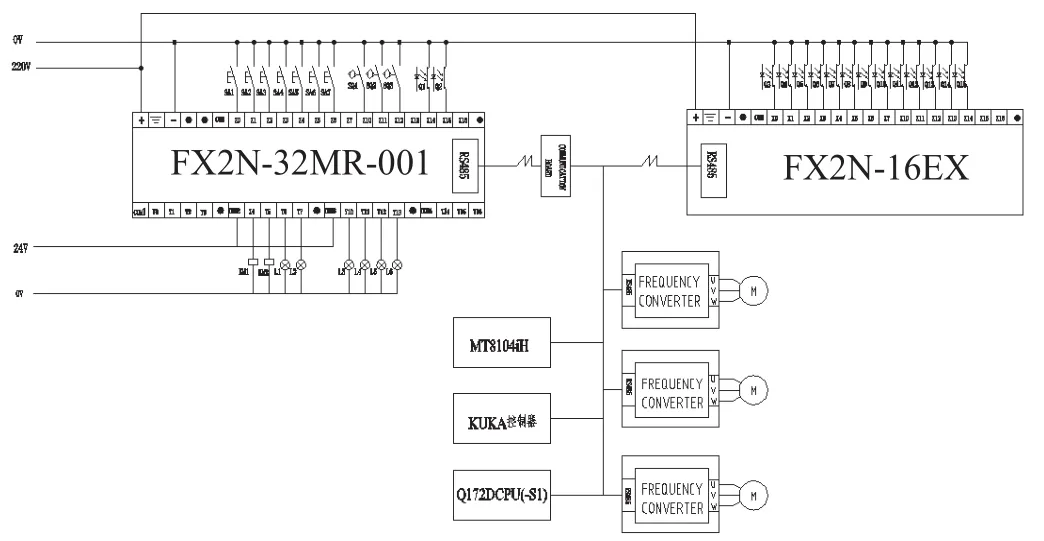

根据表3统计的系统输入输出统计信息就可以发现系统接线控制特点,占用RS485通讯较多,除连接需要外,这样也能节约PLC的I/O点数。系统占用25个输入口、8个输出口,考虑系统功能升级,综合考虑选用FX2N-32MR-001系列PLC,再配一个FX2N-16EX输入扩展模块,通信适配器选用FX2NC-485ADP。

3.3 控制电路的设计

图5 PLC输入输出图

4 结论

1)能够实现多种不同规格的货物的装车作业,只要将货物的尺寸信息,装车程序导入系统当中即可,装车时根据货物信息选择装车程序,即可完成相应货物的装车。

2)选用了较先进的运动控制方式,能实现货物较紧密的装车码垛。

3)采用真空气压系统抓取货物,使货物抓取机构可靠、实用。

4)借鉴选用龙门式结构、剪切式结构使系统既能够完全覆盖所装车辆,又比较简单实用。

5)系统能够与叉车、装车环境很好的衔接起来,尽可能的使各部分的工作节拍匹配起来,提高工作效率。

[1] 陈铁军,蔡才欣.包装码垛设备的发展及选型与能力计算[J].硫磷设计与粉体工程.2001,(2).

[2] 成大先.机械设计手册(第5卷)[M].北京市:化学工业出版社.1979.

[3] 三菱FX中文编程手册[K].三菱电机自动化(中国)有限公司,2007.

[4] 曹玉平,阎祥安.气压传动与控制[M].天津市:天津大学出版社.2010.

[5] 祁峰岩.真空吸盘吊改进[J].设备管理与维修.2011(1).

[6] 齐鹏飞,罗继亮,陈雪琨.PLC程序形式化的设计与验证[J].华侨大学学报(自然科学版).2013(3).