基于模块序列及工艺相似性的装配流程规划

韩海荣,刘 伟

(中国舰船研究设计中心,武汉 430064)

0 引言

复杂产品装配通常是将各模块按照一定的顺序、根据特定约束与关联关系进行组装的流程,规划时需综合考虑效率最优、人力与工装工具资源限制等各种因素。而各模块首先作为部件或组件完成子装配,由于复杂产品涉及机、电、液等各种模块,子装配数量庞大,为此装配流程规划越来越受到重视,已成为企业生产系统中的一个重要环节,通过装配流程规划可减少或避免冗余工作,提高生产系统快速响应客户的能力和产品快速成型的效率。目前有很多学者对装配工艺进行了研究,Gottipolu等[1,2]提出了基于推理的装配序列规划方法。戴国洪等[5]研究提出了建立面向产品全生命周期的装配信息模型,为虚拟装配序列规划提供了合理的产品信息框架。姚裙等[6]研究提出了虚拟现实环境下产品装配规划方法。张旭堂等[7]基于关系码矩阵模型规划产品装配顺序。这些研究在包含零件及模块数量较少的产品装配序列规划上具有重要意义,但还存在以下问题:1)子装配序列流程规划未考虑总装配的顶层序列要求,可能导致在总装配中需优先完成的模块滞后完成子装配,而排在总装配序列后面的模块反而提前完成子装配,因时序不一致影响产品总体效率;2)对庞大的子装配序列未进行相似性分析,难以实现资源的最优共享。基于此,本文采用模糊DSM矩阵获取产品总装配的模块装配序列,对模块的子装配序列进行相似性分析,以按总装配时序作为子装配的顶层要求,然后进行时序与相似性的综合规划,从而避免上述问题。

1 装配模块序列构建

1.1 产品装配模型描述

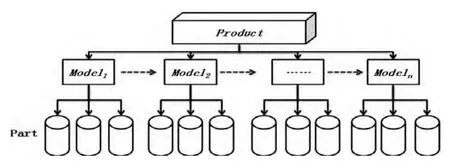

一个复杂产品具有多个模块,各模块按照产品功能特性依据特定的顺序、约束及其关联关系组装成封闭回路。各模块又含有一系列零件,各零件根据模块自身的子功能特征构建成独立的模块。为此可将产品总装配描述为,Product中的元素表示产品总装配各组成模块。模块表示为:,Model中的元素iPart表示产品总模块的各组成部件。对产品进行装配时,装配工艺序列可表示为mn×阶工艺序列矩阵。m为待分析产品的所有子模块中具有最多组成部件的部件数目。由于每个模块的组成部件数目不一定相同,可以用特定内容填补部件组成数目不足的子模块构成。

图1 产品组成结构图

根据上述分析,结合模块自身的装配特征,以配合关系(如同轴、面接触、距离等)、装配干涉方向(如平面接触方向、距离干涉方向等)和工序集中等要素为基础制定模块装配时序时,可将模块装配间的关系分成三种类型:1)独立关系,即装配时模块间不存在先后时序,互不影响;2)串行关系,即装配模块间存在严格的时序,否则无法完成总体装配;3)模糊性关系,即在产品装配时,为了提高诸如装配精度、装配效率等,最好能满足特定的装配时序。这类模块之间的装配关系既不是独立的也不是强制性串行的,只是在综合众多因素后确定的一个模糊性装配时序,有些时序要求较高,而有些要求较低。如在之前执行能提高装配精度、在之前执行能缩短装配时间等。而且这种模糊性可能是根据不同的评价准则确定的,模糊程度极高,因此需采用合理的方法对模块间的装配时序进行描述,为装配流程的规划与优化奠定基础。

1.2 基于模糊DSM的模块序列分析

在产品创新设计或改进设计中,设计结构矩阵(Design Structure Matrix,DSM)常用于项目规划、系统依赖关系描述和流程设计等方面。DSM是一个n n×阶方阵,所有任务均以相同的顺序排列在矩阵的最左边和最上边。若任务j的执行优先于任务i的执行,则矩阵中的第i行第j列的元素为1,否则为空(或者零)。DSM能够很直观地表达子模块间的独立关系和强制性串行关系,但用“0-1”描述的二进制矩阵难以描述子模块间的装配时序的模糊关系,因此采用具有一定隶属度的数字化模糊设计结构矩阵(Fuzzy Design Structure Matrix,FDSM)[11,12]。FDSM中的元素pij满足:。pij的取值描述了子模块在前装配的要求程度,值越大表示时序性要求越高。pij的确定主要考虑装配约束关系、干涉方向、装配精度、装配效率等因素,采用加权法求解初步强度值tij,然后通过模糊隶属度函数转换成系列化的强度值pij。

式中,w1+w2+…wN=1,0≤bs≤1;bs为第s个因素下所确定的模块i与模块j之间顺序执行的强制性程度;ws为bs的重要性。其中bs可采用数据挖掘技术、模糊聚类或专家系统等方法获得,ws可通过层次分析法、QFD等技术确定。如采用专家系统求解bs,bs表示第s位专家对模块j优先于模块i装配必要性的判定,ws表示第专家所做判断的权重或重要性。确定tij后,选取tij的模糊隶属度函数,实现模糊映射,映射后最终取值确定为0、0.2、0.5、0.8、1。

2 部件装配工艺相似性分析

每个模块包含多个部件,部件的组装是模块装配完成的基础,实际生产中,各部件的装配独立性较强,但是受制于场地、人力、设备等资源限制,各部件装配不能完全并行开展。在有限的资源约束条件下为了提高装配效率,降低安装成本,按照部件装配工艺相似性分类

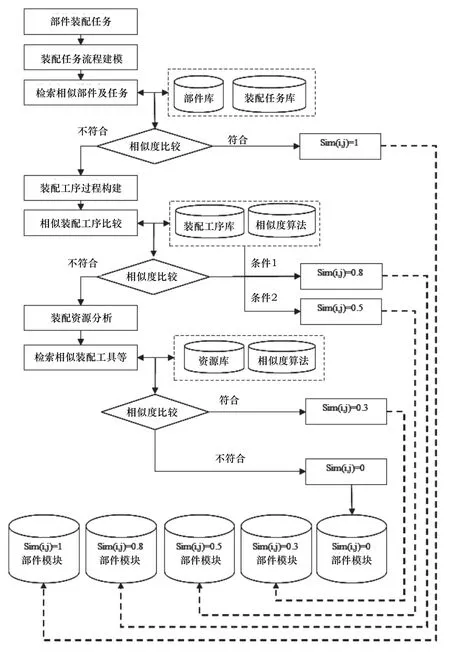

图2 部件装配工艺相似性分析流程图

具体步骤如下:

1)部件装配任务流程构建

从基础数据库中检索出所有部件的装配工艺序列,并进行编号,部件装配工艺序列编号格式为stepijk,其中,i代表部件所属模块的装配序列编号,j代表部件在模块中的代号,k代表部件装配工艺序列号,step123代表装配序列为1的模块的第2个部件的第3道装配工序。

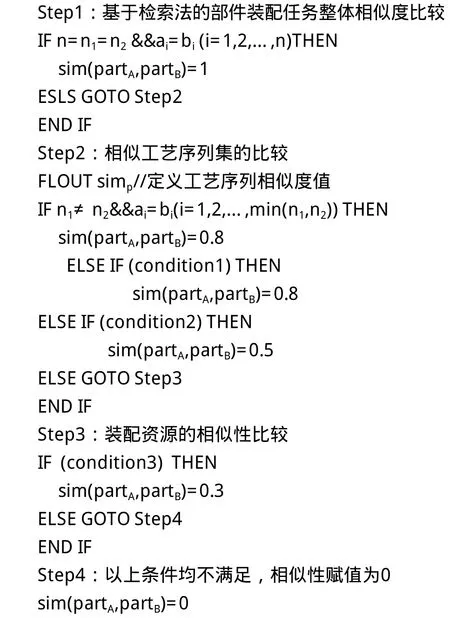

2)部件装配工艺相似度比较

对于每一个部件的装配工艺与其他所有部件的装配工艺逐一比较,逐一确定相似度值。任意两个部件装配partA和partB工艺相似性确定过程如下:

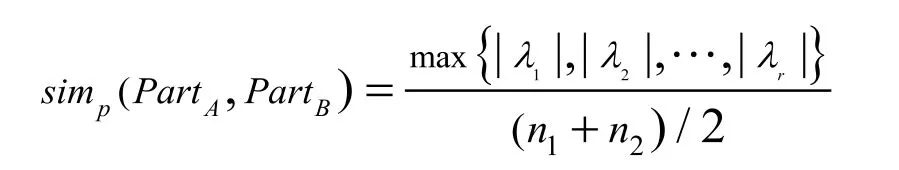

其中对于Step2,为了避免因工艺序列中的局部差异而导致工艺序列全局相似性误差大的缺点,采用工艺序列的子相似序列集λ算法进行分析。具体算法如下:对部件partA与partB的装配工艺序列进行编码,编码后的工艺序列表示为partA={a1,a2,…,an1},partB={b1,b2,…,bn1},其中别为n1、n2为装配工序长度。partA与partB的子相似序列集定义为,且λ中的任一元素满足如下条件:

1)在partA和partB中分别存在某个相同工步au和bv,则;

2)对于iλ,若任意且,则;

3)对于iλ,若任意且,则。

根据上述定义,子相似序列集λ是由部件partA与partB中相同工序所构成的数组,且序列λ中各内容的排列顺序与partA和partB中的顺序一致。另外,当partA和partB中有多个工序与λ中工序相同时,规定只选取其中一个工序作为λ的元素。则partA和partB的装配工艺相似度可定义为:

3 装配序列优化

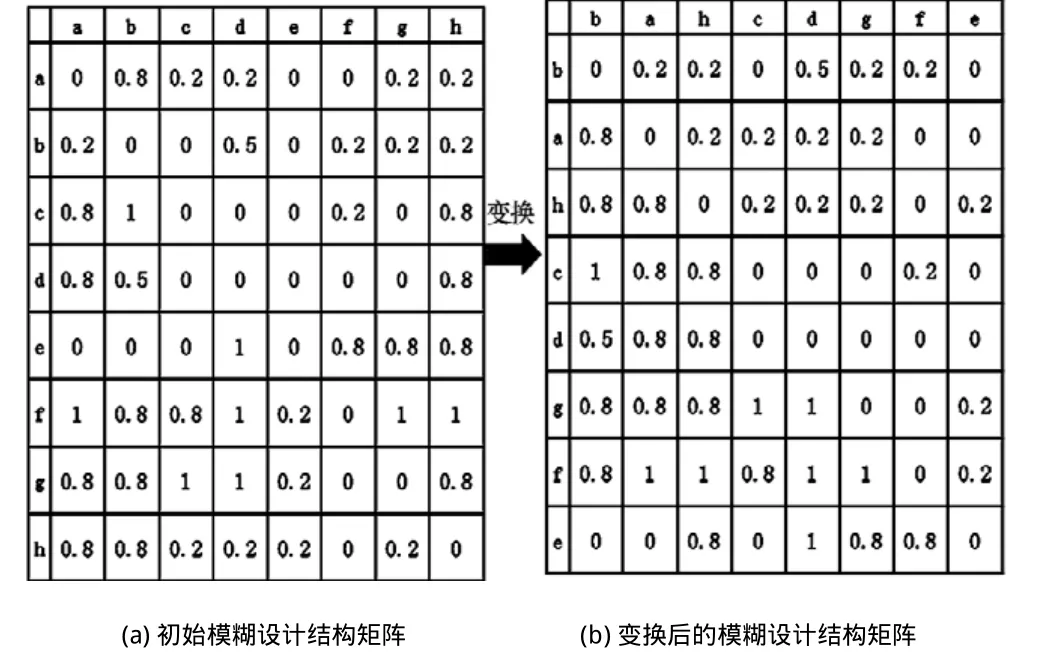

以本文2.2节描述的模块序列为第一优先级,以第3节描述的部件装配工艺相似性为第二优先级,进一步细化整个产品的装配序列。以某船舶动力系统为例,通过模块化分析提取出8个主要模块,分别为主电力模块(a)、船体结构模块(b)、应急推进模块(c)、操纵系统模块(d)、辅助系统模块(e) 、执行机构模块(f) 、控制系统模块(g)、主推进模块(h)。8个子模块构成8×8矩阵,矩阵中的元素xij表达第i个子模块优先于第j个子模块装配的要求强度,如果为强制性要求,则xij=1,xji=0;如果要求较强xij=0.8,xji=0.2;如果要求一般,则xij=xji=0.5;如果无要求,则xij=xji=0。依据上述原则,逐一确定任一子模块与其他7个子模块的装配优先级关系,得到原始模糊设计结果矩阵。对原始模糊设计下三角变换,直至对角线上方的元素值均不大于0.5,则变换后的子模块排列顺序对应模块的装配序列:船体结构模块(b)→主电力模块(a)→主推进模块(h)→应急推进模块(c)→操纵系统模块(d)→控制系统模块(g)→执行机构模块(f)→辅助系统模块(e)。按装配序列编码,

图3 基于模糊设计结构矩阵的产品子模块装配序列求解过程

按照第3节的方法对模块中部件的装配工艺进行相似性分析,现结合Model1中Part11与其他部件为例说明如何细化部件的装配序列。从相似度比较结果中抽取相似度不小于0.3的结果如下:

sim(part11,part21)=0.8,sim(part11,part22)=1,sim(part11,part32)=0.6,sim(part11,part53)=0.3,sim(part11,part54)=0.5,sim(part11,part74)=0.8。

依次类推,结合所有部件的装配工艺相似度结果,细化整个产品所包含部件的装配序列。

4 结束语

本文提出的基于模块序列及工艺相似性的复杂产品装配流程规划技术,具有以下优点:

1)采用模糊设计结构矩阵描述产品子模块的装配优先级关系,较全面地反映了子模块间的各种装配时序要求,为顶层模块装配序列合理规划奠定基础。

2)在进行部件装配工艺相似性比较时,按照部件整体任务相似性、工艺序列相似性、装配资源相似性的顺序进行比较,首先采取部件整体任务检索,如果满足条件则不需进入下一层次比较,可快速提取出具有相同工艺序列的部件。

3)对部件的装配工艺进行相似性比较,结合相似度比较结果进一步细化具有相似装配工艺部件的装配序列,对于提高装配效率具有重要意义。

[1] Gottipolu R B, Gho sh K. A Simplified and Efficient Rep resentation for Evaluation and Selection of Assembly Sequences[J].Comp uters in Indust ry,2003,50(3):251-264.

[2] de Mello H L S, Sanderson A C. A Co rrect and Complete Algorit hm fo r t he Generation of Mechanical Assembly Sequence[J].IEEE Trans. on Ro botics and Auto mation,1991,7(2):228-240.

[3] LAZZERIN IB ,MARCELLON IF.Agenetic algorithm for generating optimal assembly plans[J].Artificial Intelligence in Engineering ,2000,14(4):319-329.

[4] Dong Tianyang , Tong Roufeng , Zhang Ling , et al.Aknowledgebased App roach to Assembly Sequence Planning[J].Internatio nal Journal of Advanced Manufact uring Technology,2007,32(11/12):1232-1244.

[5] 戴国洪,李长春,张友良.面向装配序列规划的装配建模研究[J].机械设计,2005,22(2):45-47.

[6] 姚裙,宁汝新,王新永.基于虚拟现实的装配工艺规划研究[J].机械工程学报,2002,38(8):130-134.

[7] 张旭堂,刘文剑,金天国.机械产品非线性装配顺序规划研究[J].计算机集成制造系统,2004,10(1):88-94.

[8] 张刚,殷国富,邓克文,等.面向装配的特征层次建模方法研究[J].计算机集成制造系统,2005,11(7):916-920.