PEMFC金属双极板流道模板电解加工的有限元模拟与分析

鲍 凯,周一丹,钱双庆

(南通大学 机械工程学院,南通 226019)

0 引言

质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)是以全氟磺酸型固体聚合物为电解质,铂/碳或铂-钌/碳为电催化剂,氢或净化重整气为燃料,空气或纯氧为氧化剂,将燃料和氧化剂中的化学能转化为电能的发电装置。双极板是质子交换膜燃料电池中的关键部件之一[1]。金属材料以其机械性能好、可加工出很薄的双极板和微型流道等优势成为未来双极板发展的主要方向[2]。因此,备受国内外研究人员的重视。

通常,金属双极板上流道的主要成形工艺有:模压成形、冲压成形、电解成形和激光成形等[3],随着燃料电池小型化趋势的发展,传统的加工方法很难加工出满足微型燃料电池的金属双极板,现有的加工方法已不能满足生产者的要求。为了解决这个问题,本文首次提出采用模板电解方法加工金属双极板表面微流道。电解加工在20世纪20年代在前苏联被首次提出,已是一种很成熟的技术。模板电解是以电解腐蚀成形原理为基础,将阳极表面经光刻后再进行电解加工的一种特种加工工艺,具有加工后无残余应力和变形、无工具磨损和不受材料刚度和强度限制等优点[4~9]。

本文针对微型燃料电池中金属双极板的特点及电解加工无工具损耗、工件表面无热影响层等众多优势,提出模板电解加工金属双极板表面流道技术,该技术不仅可以解决流道因尺寸小而难以进行传统加工成形的难题,而且电解加工中工件表面金属是以原子形式进行反应,加工出的流道表面精度很高。因此,模板电解法在金属双板表面流道的加工中具有广阔的应用前景。本文从电流密度的角度出发,采用有限元方法对模板电解加工流道的成形规律进行了研究。

1 微流道模板电解加工原理

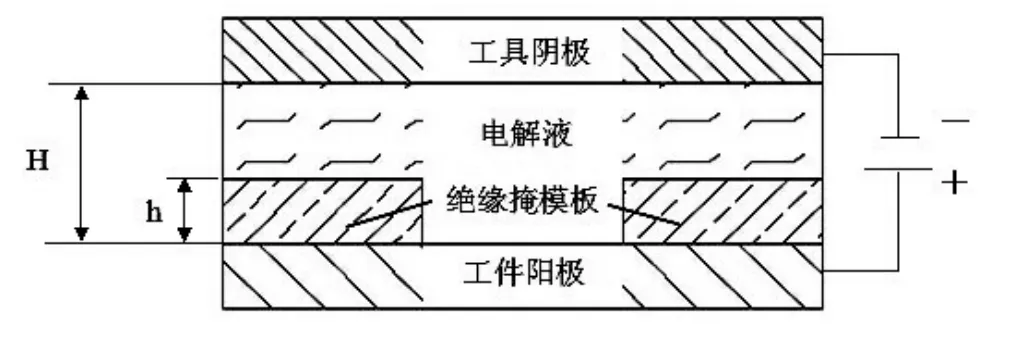

双极板上流道的主要功能是为燃料电池提供反应气体并为反应产物的排出提供通道。模板电解加工是一种利用电化学氧化还原反应原理使金属腐蚀成形的加工方法。本文对单一流道截面进行分析,如图1所示,金属工件为阳极,金属工具板为阴极,模板为绝缘层,h为模板厚度,H为极间距。通入电解液并接通电源后,在外电场的作用下工件表面金属失去电子成为阳离子进入电解液中,阴极表面的氢离子从电源负极得到电子析出氢气[10,11]。

图1 模板电解加工原理示意图

根据电解加工原理,通电作用下电解液和阳极表面金属发生反应,在垂直方向发生材料腐蚀反应,从而达到去除金属材料形成流道的目的。流道成形过程中,材料去除速率v与电流密度i成正比[12]:

式中η为电流效率;ω为体积电化学当量。

因而可以对工件阳极表面上电流密度i进行分析,进而得出材料去除速率v的分布情况。

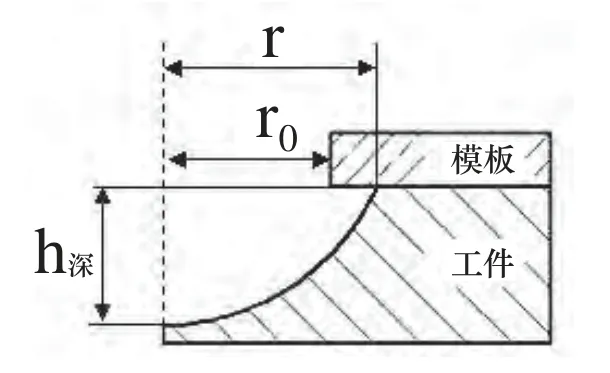

但在反应过程中也存在水平方向的腐蚀,使得实际得到的流道宽度大于设定宽度。采用腐蚀系数EF表示腐蚀程度的大小[8],其定义示意图如图2所示:

如图3所示,h深为流道深度;r为流道实际加工宽度;r0为流道设定宽度。

由EF定义式(2)可知,EF越大,水平腐蚀越小,深度越深,加工精度越好;EF越小,水平腐蚀越大,加工精度越差。

图2 横向腐蚀系数定义示意图

图3 封闭区域的二维电场图

2 有限元模型的建立

2.1 加工间隙电场数学模型

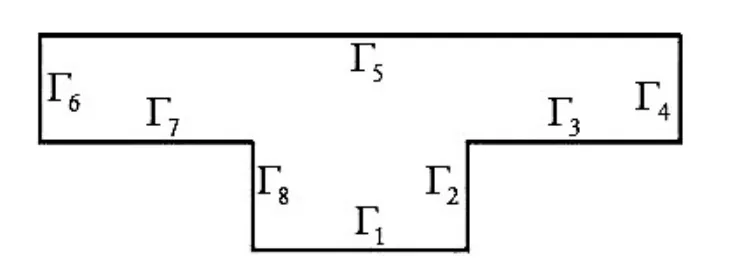

以单一流道为例,取其截面分析电场的分布情况。根据电解加工中电场的基本理论建立模板电解加工阴阳极间封闭区域的电场模型,如图3所示。

电解加工过程中,加工瞬间,近似认为阳极表面为静态电场,忽略边界效应,将加工间隙内电场近似看作稳恒电场,并且,假设电解液各向同性,加工间隙内电解液导电率为常数,由电场理论可知,在阴、阳极之间的封闭区域内各点电位分布满足Laplace方程[13]:

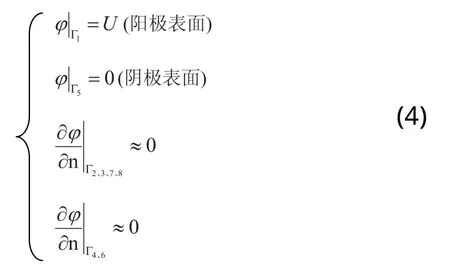

加工间隙内通入电解液并接通电源后,可视作工件阳极和工具阴极表面为两个等势面,即为有限元分析的第一类边界条件。模板边界及其他边界中,电力线与边界法向垂直,各点的电位法向导数值近似为零,将其设定为第二类边界条件。表达公式如下:

电场分析即是求拉普拉斯方程(3)满足边界条件(4)的解,可得出电场区域内各点电势的大小,由于稳恒电场中的电流密度与静电场中的电场强度分布相对应:

经处理后可得到该点的电流强度矢量,进而得出电流密度的分布情况。

2.2 模拟分析过程

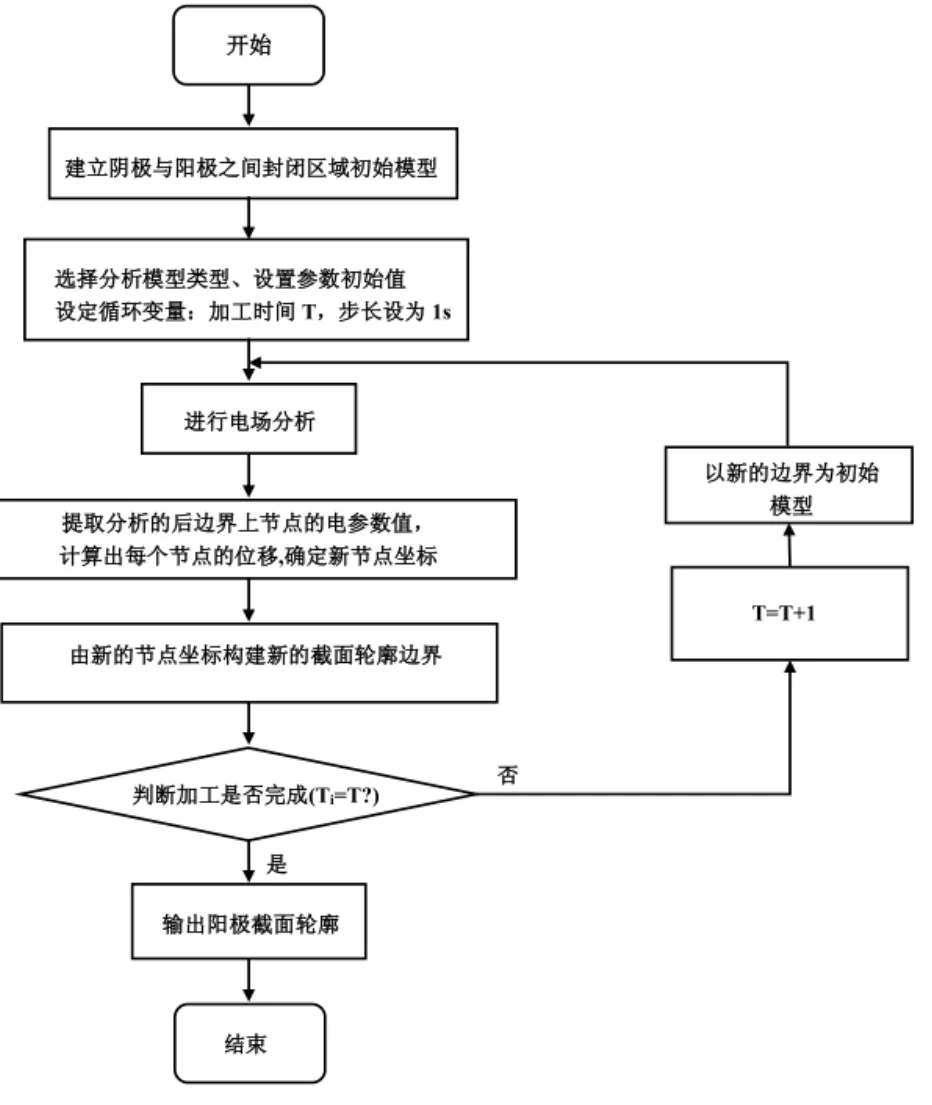

采用节点分析法编写APDL模拟语言,模拟过程中,首先建立二维电场模型,设定初始值,再进行分析求解。求解过程为:在二维模型的加工表面上预先设定间隔均匀的38个节点,用来记录每电解1s后的阳极表面流道截面。反应每进行1s,节点坐标更新一次,连接节点即可形成流道截面电解后新的轮廓线。循环模拟程序,直至反应设定时间结束,即可得到最终的流道截面轮廓。本次模拟中编写了各点的坐标值和电流密度值的导出语句,因此,模拟结束后可从结果中查看各点坐标值和电流密度的大小。分析流程图如图4所示。

3 模拟与结果分析

3.1 加工时间对流道截面影响

图4 模板电解过程模拟流程图

图5 T=10s和40s时流道截面图

图6 不同加工时间下的电流密度分布图

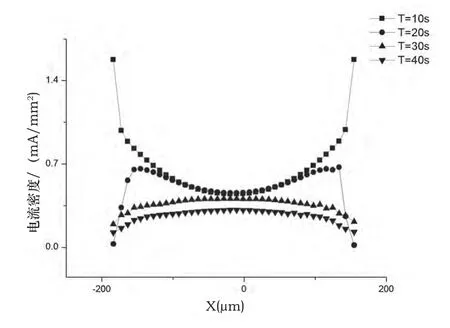

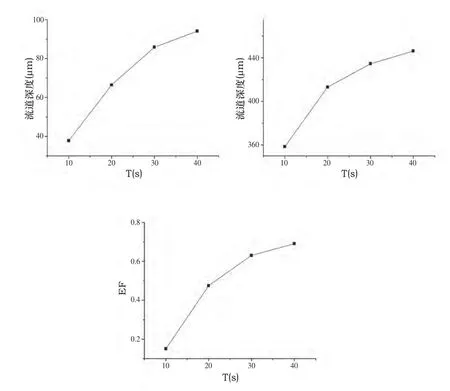

为了研究加工时间对流道截面轮廓的影响,现给出两种不同时间下流道截面的模拟对比图。如图5所示,加工时间T=10s时存在孤岛形截面,当T=40s时,随着工件材料的逐渐腐蚀,孤岛逐渐消除,形成凹槽形截面。现分别设定加工时间为10s、20s、30s和40s,对不同加工时间下流道截面轮廓进行模拟。电流密度分布如图6所示,可看出T=10s时,沟槽两边界电流密度大,中间电流密度小,两边蚀除速率较中间快,因而导致孤岛截面产生。T=40s时,两边电流密度小,中间电流密度大,中间部分材料蚀除速率增大,孤岛现象逐渐消失,加工趋于稳定。图7为不同加工时间下流道深度、宽度和EF的变化情况,随着时间的延长,流道深度、宽度和EF均增加,但增速呈减缓趋势。电流密度与极间间隙成反比例关系[14],当电解时间延长,极间间隙增大将导致电流密度减小和材料去除速率降低。

图7 加工时间对流道深度、宽度和EF的影响趋势图

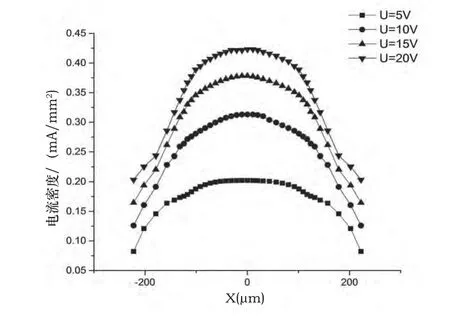

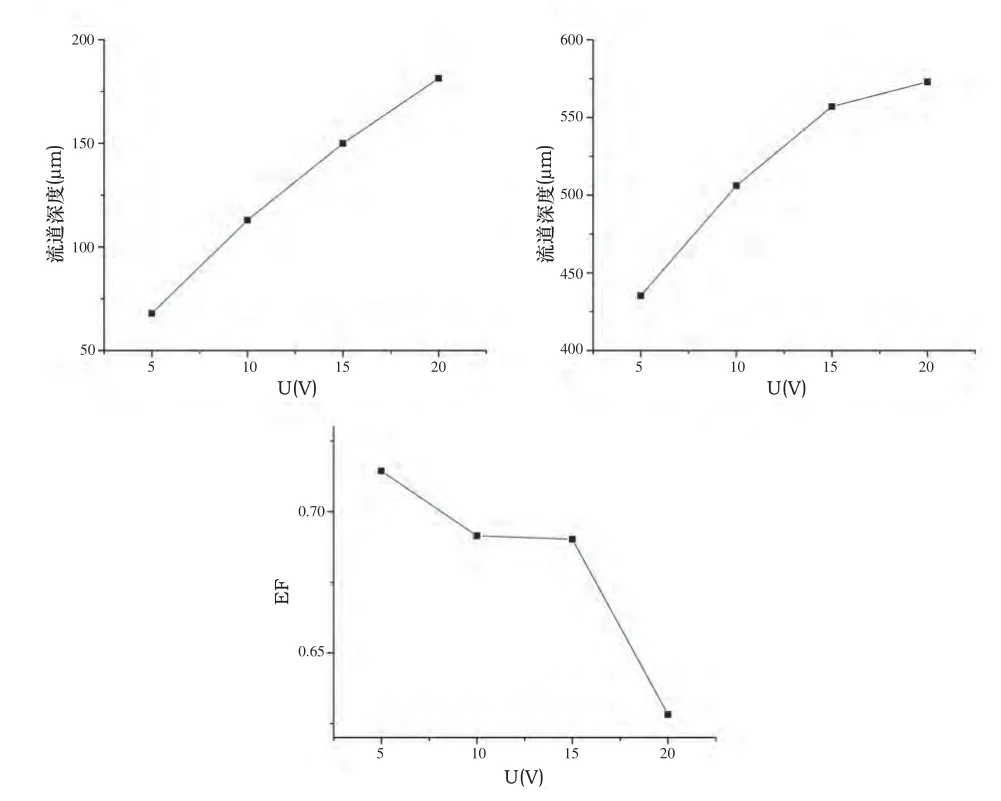

3.2 加工电压对流道截面影响

为了研究加工电压对流道截面的影响,现设定四种加载电压U(5V、10V、15V、20V),加工时间由上文分析后取T=40s。图8为不同加载电压下电流密度的分布情况,除电压外其他参数均相同的情况下,电压增大,电流密度也增大,因而材料去除速率增大,因此加工一定尺寸的流道,与5V电压相比,采用20V的电压可缩短加工时间。而且,由图可知,20V电压下的电流密度变化范围较5V电压时要大,在加工过程稳定后,采用20V电压加工出的流道底部截面较窄,采用5V电压加工出的流道底部截面较扁平。因此,若流道尺寸一定,采用低电压可获得底部更加扁平的流道,使流道的可传输能力变大,从而提高双极板上流道的传输效率。图9为不同电压下流道深度、宽度和EF的变化情况,可知,随着电压的增大,流道深度和宽度均增大,EF减小。因此,增大电压,水平方向腐蚀更加严重,不利于流道的加工成形。

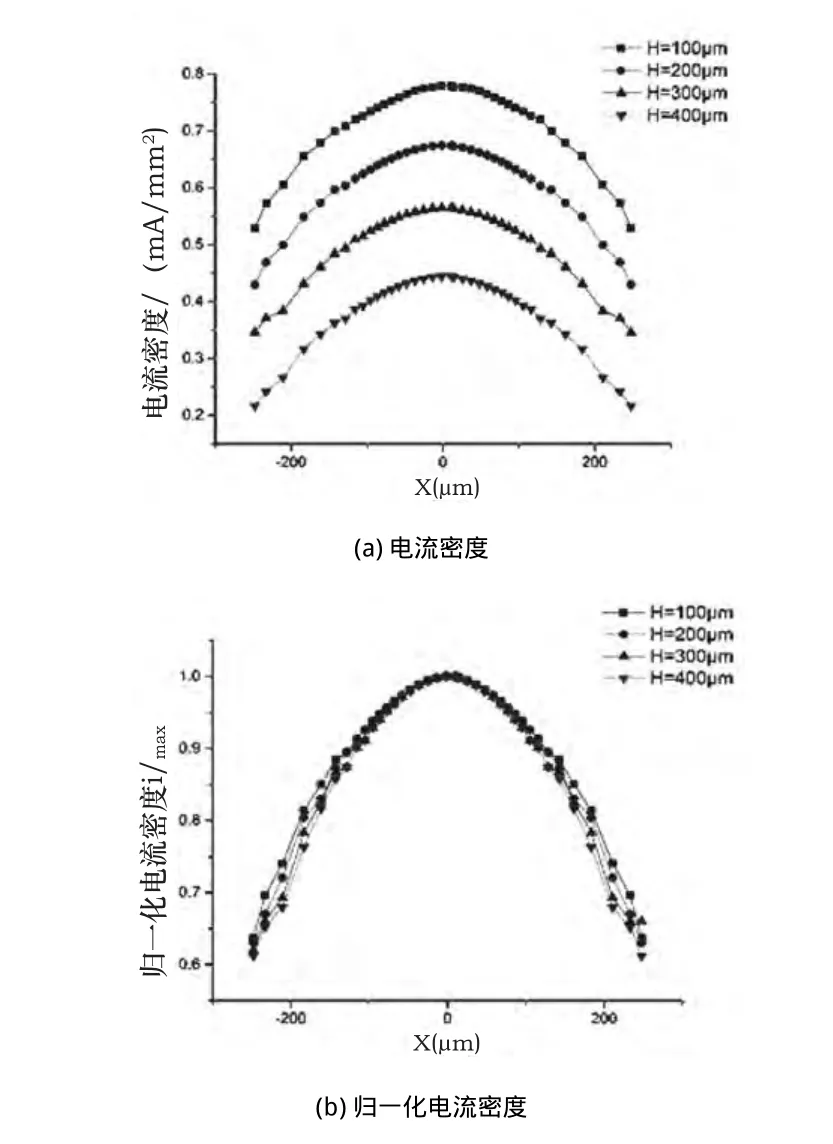

3.3 两极间距对流道截面影响

图8 不同加载电压下的电流密度分布图

图9 加载电压对流道深度、宽度和EF的影响趋势图

图10 不同加工间距下的电流密度、归一化电流密度分布图

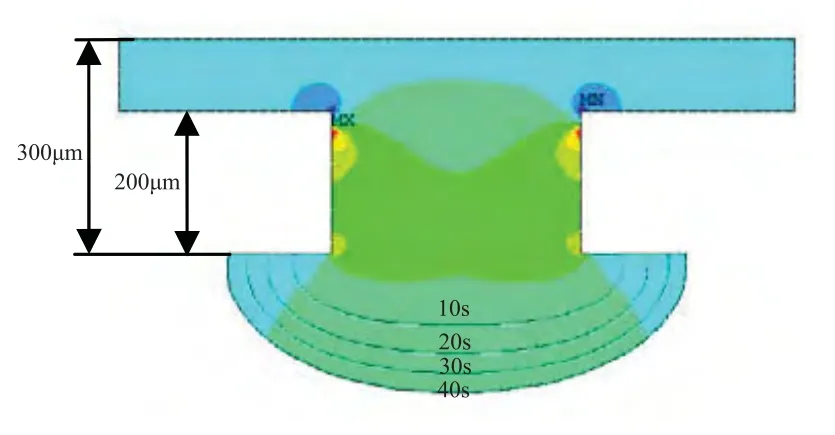

模拟过程中采用四种极间距值(100μ m、200μ m、300μ m、400μ m)研究H对流道截面的影响,经上文分析后,取加工时间T=40s,加载电压U=5V。图10(a)为不同间距下电流密度的分布情况,可看出,加工稳定后电流密度中间大两边小,不同间距下的电流密度分布图趋势基本一致,加工后的流道截面为均为凹槽形状;为了研究加工间距对电流密度的影响,引用归一化电流密度i/imax[15],图10(b)为不同间距下归一化电流密度的分布情况,图中各曲线大体重合,各点值基本保持不变,因此可以得出加工间距对电流密度分布的影响很小,可以忽略不计。但实际电解中应尽量选取较小间距以增加极间电流密度值,提高电解效率。

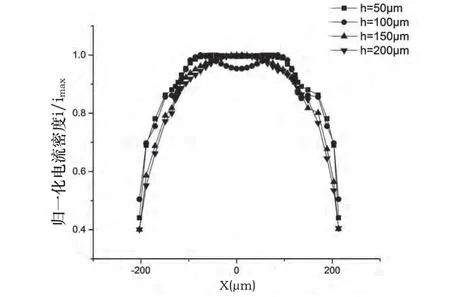

3.4 模板厚度对流道截面影响

因实际电解加工中使用光刻胶作为绝缘层,并将其涂覆光刻在工件表面上,厚度常以微米为单位,现将模拟厚度h设定为50μ m、100μ m、150μ m和200μ m,加工时间T=40s,加载电压U=5V,极间距H=300μ m。图11为不同厚度下归一化电流密度的分布情况,膜厚为50μ m时,图中出现两个峰值,峰值处电流密度为最大,其余部分电流密度减小,因此,最终加工出的流道截面为W形;膜厚为100μ m时,W形流道的中间孤岛部分逐渐被消除,但仍存在孤岛;当膜厚为200μ m时,孤岛现象消失,加工出的流道为凹槽形截面。因而应尽量选取厚膜进行光刻加工,才能在电解加工中得到满足形状和尺寸要求的流道。

图11 不同模板厚度下的归一化电流密度分布图

图12 优化参数后模拟出的流道截面图

3.5 参数优化

在选择电解加工参数时,应选取小电压以加工出底部截面扁平的流道;延长加时间使加工状态趋于稳定,避免孤岛的出现;采用厚膜进行光刻加工,使电解出的流道截面为凹槽形。本次模拟中,根据分析结果选取加载电压U=5V,在选取膜厚度h=200μ m的情况下选择较小极间距H=300μ m,并采用优化后的参数进行流道成形过程的模拟。图12为流道截面轮廓的成形过程图,经分析后可知,加工时间T=40s时,流道的轮廓形状为最佳,模拟出的流道宽度为386.16μ m、深度为154.08μ m。

4 试验验证

模板电解试验系统主要包括电解液槽、试验装夹夹具、电解液循环系统和电源系统等。本试验采用的阳极材料为SUS304不锈钢,基板长宽尺寸为20mm×20mm,厚度为1mm。根据试验的实际情况,夹具材料选择耐腐蚀性较好的有机玻璃材料(PMMA)。加工中电解液采用浓度为10%的NaNO3溶液,压力为0.05MPa,温度控制在15℃,电解液采用侧向流动方式,有利于带走加工过程中的加工产物和热量。

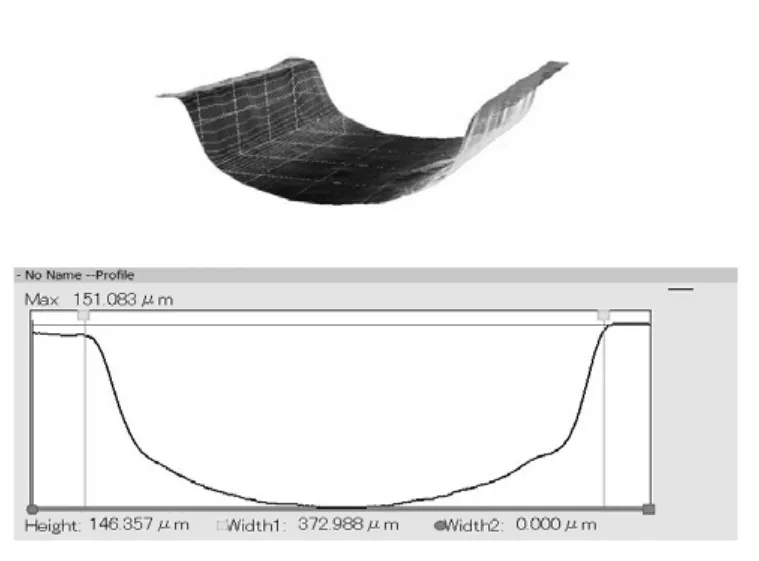

由上述模拟结果可知,工件阳极表面各点腐蚀速率和最终形状取决于阳极表面的电流密度分布。选用不同的电解参数进行模板电解试验,如图13所示为采用优化后的电解参数在SUS304不锈钢板上加工出的蛇形流道实物图,流道的宽度为372.99μ m,深度为146.36μ m。图14为加工出的流道的三维形貌图及二维截面图。由图可知,因实际模板电解中还受到除电场外其他因素的影响,加工出的流道宽度和深度值的大小与模拟的结果并不完全相同。

图13 蛇形流道实物图

图14 流道三维形貌图与二维截面图

5 结论

建立了模板电解加工微流道过程中加工间隙的电场数学模型,对阳极表面被加工区域上电流密度的分布情况进行了分析。通过对流道的模板电解加工的有限元模拟及试验研究,不仅验证了模板电解法在加工金属双极板微流道过程中的可行性,而且根据对加工时间、加载电压、加工间距和模板厚度进行的模拟分析,可得出以下结论:

1)随着加工时间的延长,孤岛现象逐渐消失,加工状态趋于稳定,但电流密度降低,材料去除速率减小。

2)加工一定尺寸的流道,采用大电压电解可缩短加工时间,但加工出的流道底部截面较窄,水平方向腐蚀严重,不利于双极板上反应物及产物的传输。

3)分析极间距对流道截面的影响时,引用归一化电流密度的概念,从归一化电流密度分布图中可以得出:极间距对电流密度的分布基本无影响。

4)从不同模板厚度下的归一化电流密度分布图中可以得出:膜厚为50μ m时,加工稳定后的流道截面仍为孤岛形;膜厚为200μ m时,加工出的流道截面为凹槽形,因而应尽量选取厚膜进行电解加工。

[1] Amani E, Fetohi, R.M.Abdel Hameed, K.M. El-Khatib,Ni-p and Ni-p Modified Aluminium Alloy as Bipolar Plate Material for Proton Exchange Membrane Fuel Cells[J].Journal of Power Sources,2013,240:589-597.

[2] Mahabunphachai S, Cora N, Koc M. Effect of Manufacturing Processes on Formability and Surface Top-ography of Protonexchange Membrane Fuel Cell Metallic Bipolar Plates[J].Journal of Power Sources,2010,195(16):5269-5277.

[3] Koc M, Mahabunphachai S. Feasibility Investigations on Novel Micro-manufacturing Process for Fabrication of Fuel Cell Bipolarplates:Internal Pressure-assisted Embossing of Microchannels with In-die Mechanical Bonding[J].Journal of Power Sources,2007,172(2):725-733.

[4] 李冬林,朱荻,李寒松.模板电解加工群孔技术研究[J].中国机械工程,2010,21(17):2090-2094.

[5] R.Thanigaivelan,RM.Arunachalam,B.Karthikeyan,P.Loganathan.Electrochemical Micromachining of Stainless Steel with Acidified Sodium Nitrate Electrolyte[J].Procedia CIRP,2013,6:351-355.

[6] 李骁春,吴胜兴.基于ANSYS的混凝土早期徐变应力仿真分析[J].系统仿真学报,2008,20(15):3944-3947.

[7] F. Klocke,M. Zeisa.S. Harsta,A. Klinka,D.Veselovaca,M.Baumg rtnerb. Modeling and Simulation of the Electrochemical Machining (ECM) Material Removal Process for the Manufacture of Aero Engine Components[J].Procedia CIRP,2013,8:265-270.

[8] Qu Ningsong,Chen Xiaolei,Li Hansong,Zeng Yongbin.Electrochemical Micromachining of Micro-dimple Arrays on Cylindrical Inner Surfaces Using a Dry-film Photoresist[J].Chinese Journal of Aeronautics.2014,27(4):1030-1036.

[9] 朱成康.微细螺旋孔电解加工成型仿真技术研究[D].浙江:浙江理工大学,2010.

[10] Tomohiro Koyano, Masanori Kunieda. Micro Electrochemical Machining Using Electrostatic Induction Feeding Method[J].CIRP Annals-Manufacturing Technology,2013,62:175-178.

[11] Nouraei S, Roy S. Design of Experiments in Electrochemical Microfabrication[J].Electrochimicra Acta,2009,54:2444-2449.

[12] Qian SQ, Zhu D, Qu NS, Li HS, Yan DS. Generating Micro Dimples Array on the Hard Chromecoated Surface by Modified Through Mask[J].Electrochemical Micromachining.Int J Adv Manuf Technol,2010,47(9):1121-1127.

[13] 钱双庆,曲宁松,朱荻,等.电解转印表面织构的定域性分析[J].纳米技术与精密工程,2011,9(2):127-133.

[14] Hackert-Oschaetzchen M, Martin A, Meichsner G, Zinecker M,Schubert A. Microstructuring of Carbide Metals Applying Jet Electrochemical Machining[J].Precis Eng,2013,37(3):621-634.

[15] Zhu D, Zeng YB. Micro Electroforming of High-aspect-ratio Metallic Microstructures by Using a Movable Mask[J].CIRP Ann-