飞机起落架连接螺栓失效分析

吴根林,邓承佯,尹晓霞,钟小宏,李伟东,董 娜

(中航工业洪都飞机设计研究所,南昌 330024)

飞机起落架连接螺栓失效分析

吴根林,邓承佯,尹晓霞,钟小宏,李伟东,董 娜

(中航工业洪都飞机设计研究所,南昌 330024)

针对飞机起落架螺栓失效问题,通过化学成分分析、硬度检测和强度校核等方式对其材质和设计进行分析,同时运用显微分析、金相检验等方法对腐蚀原因进行探讨。结果表明,螺栓其材质和设计符合要求,断口有腐蚀产物附着,源区呈现贝壳形形貌,扩展区呈现疲劳条带状和疲劳弧线形貌等特征;同时螺栓主要承受径向剪切载荷,头部因残留装配应力集中形成额外载荷。因此裂纹产生的过程经历了早期微裂纹形成和裂纹扩展两个过程:转角处的镀铬防护层在头部额外载荷作用下不断磨损形成凹坑,暴露的钢与残留的腐蚀液发生电化学腐蚀形成早期微裂纹,最终在径向交变剪切载荷的长期作用下,微裂纹沿弧切线方向扩展导致最终的疲劳失效。

航空材料;30CrMnSiNi2A钢;疲劳腐蚀

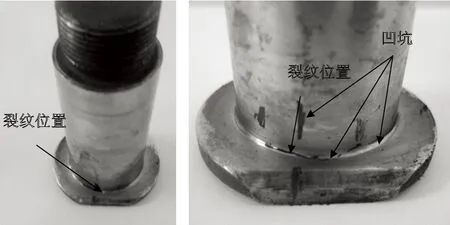

在对飞机进行定检过程中,起落架某连接螺栓经磁粉探伤后发现其根部出现了裂纹,其裂纹位置如图1(a)所示,进一步观察可知该裂纹为肉眼难以发现的周向裂纹,位于螺栓根部,长约8 mm,裂纹处无宏观可见塑性变形,螺栓表面有许多肉眼可见的磨损凹坑,裂纹源区也处于凹坑区域,见图1(b)。经过进一步的核查,该螺栓的锻造条件遵照了相应调质工艺技术条件要求,且采用表面镀铬技术来进行防护。然而其服役时间并未达到规定的使用寿命,且该螺栓是起落架的重要零件,一旦失效会对飞行的安全性产生一定影响,因此有必要对其裂纹产生原因进行分析。

(a) 宏观形貌 (b) 裂纹位置 图1 螺栓腐蚀宏观形貌和裂纹位置Fig. 1 Macro morphology (a) and crack position (b) of bolt corrosion

1 理化检测与结果

1.1材料质量

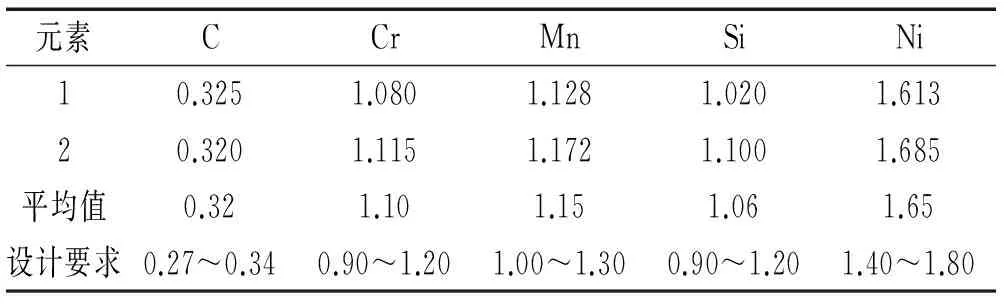

在螺栓裂纹断口附近取硬度试样,取三个不同位置进行了硬度测试,测试结果分别为476,484,461 HBW,符合相关设计技术标准规定范围,因此该零件硬度符合设计技术条件要求;同时在裂纹断口附近两处不同位置取样进行化学成分检测,检测结果见表1。可见,该零件化学成分也符合设计技术条件要求。这说明螺栓的初始设计符合相应标准,该裂纹的诱发原因并非是原材料的质量问题[2]。

表1 螺栓材料的化学成分(质量分数)Tab. 1 The chemical composition of bolt material(mass) %

1.2强度设计校核

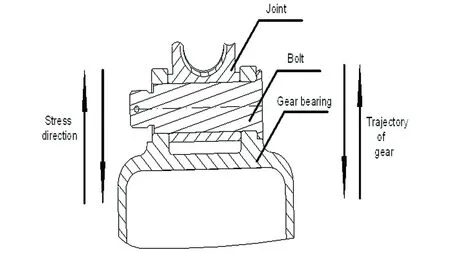

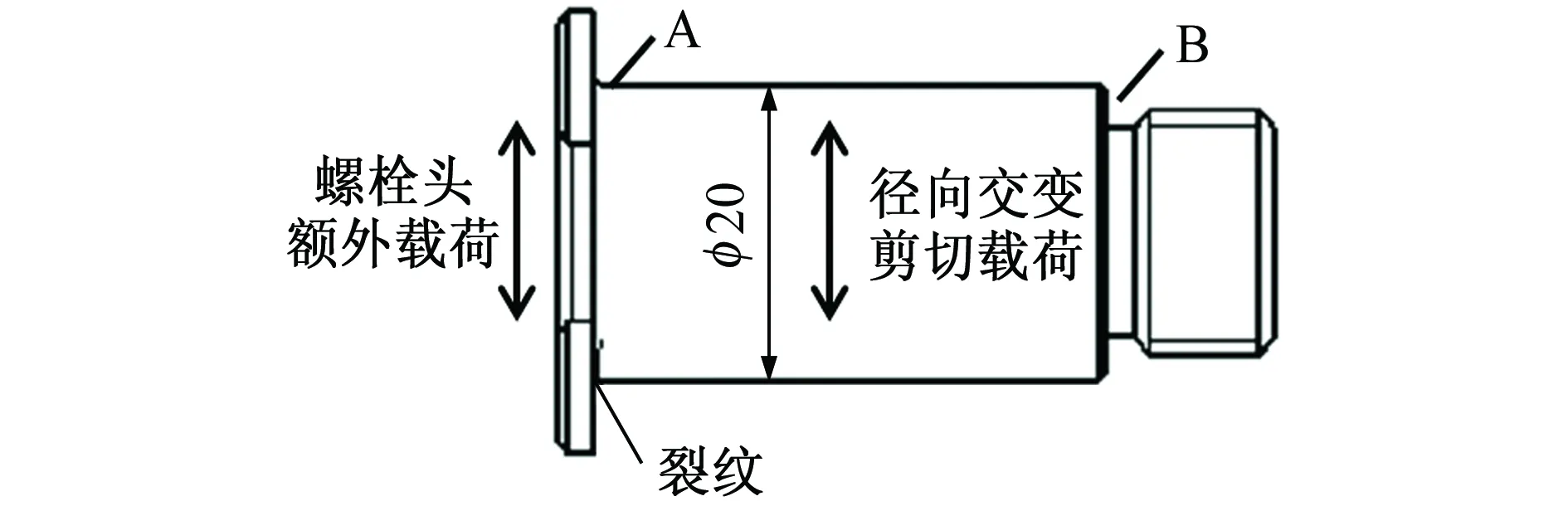

该螺栓位于起落架内,是起落架主要的承力部位。如图2所示,该螺栓位于接头内部,连接起落架支座和机轮接头。从图中可以判断,起落架支座的运动为垂直于螺栓中轴线的往复运动,因而螺栓服役期间主要承受径向的交变剪切力作用。因此需要对对螺栓进行强度校核[3],高强度钢剪切强度极限与强度极限的关系值为0.6[4]。经测量,该螺栓直径d=20 mm,淬火后强度极限值σb=1 570 MPa,利用ABAQUS软件对接头进行8节点6面体单元有限元应力分析可知,其使用周期中循环轴向剪切载荷的最大值q=418 653 N,最小值为143 078 N,因而针对螺栓的强度设计校核可采用循环中最大剪

图2 螺栓服役位置Fig. 2 Service position of bolt

切应力产生的压强进行计算。

螺栓剪切面积:

螺栓剪切应力:

方法:洗净两个番茄,切片剁碎,热锅,放入少许植物油,把番茄切碎放入煸炒,炒至2~3分钟,香味微出,倒入火锅炉中,加足量温水,同时加入准备好的葱、姜、蒜片,慢火微炖,开锅即可开涮。

剩余强度系数:

从以上计算得出,螺栓剩余强度系数为1.41,完全满足强度设计要求[5],因而螺栓裂纹的原因并非是径向剪切应力过大。

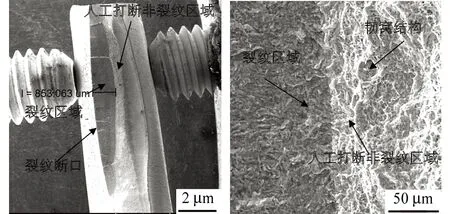

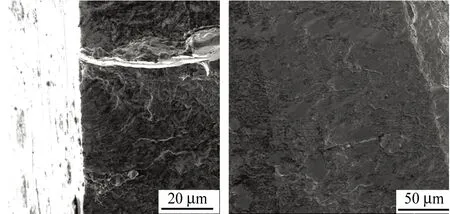

1.3断口显微分析

沿裂纹将螺栓打断,断口经超声波清洗后在Vega Tescan扫描电镜下进行观察,见图3。断口低倍形貌显示,断口左侧为裂纹区域,颜色较深,右侧为人工打断非裂纹区域,颜色较亮,进一步观察可知,裂纹断口源区呈贝壳形,表面平整,断口最深处约有853 μm,裂纹起源于螺栓外表面磨损凹坑,对断口进行能谱分析可知裂纹区域有氧化物和氯化物存在,这说明断口处发生了电化学腐蚀现象。高倍形貌显示,人工打断非裂纹区域有明显的韧窝结构,表面较粗糙,起伏较大,而裂纹区域表面则较平整,没有明显的韧窝结构。两处区域均未发现明显的冶金缺陷和加工缺陷。

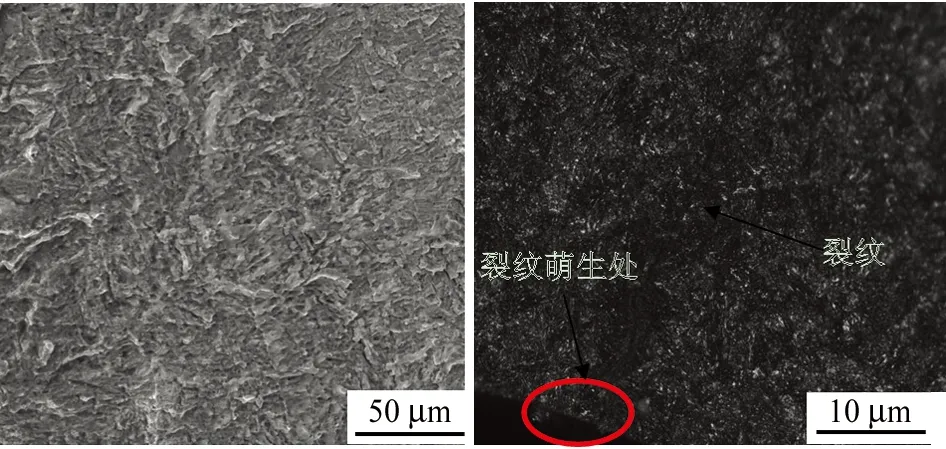

进一步观察断口裂纹区域可知,裂纹源区可有见明显疲劳条带形貌,裂纹扩展区处低倍可见疲劳弧线形貌,高倍可见疲劳条带形貌,因此该裂纹形貌特征为典型的疲劳腐蚀裂纹,见图4。

(a) 低倍形貌 (b) 高倍形貌图3 断口形貌Fig. 3Low magnification (a) and high magnification (b) of the fracture surfaces

(a) 源区疲劳条带形貌 (b) 扩展区疲劳弧形形貌

(c) 扩展区疲劳条带形貌 (d) 裂纹金相 图4 裂纹区微观分析Fig. 4 Microstructure analysis of crack zone (a) the source region of fatigue striation morphology, (b) the expansion area fatigue curved morphology, (c) the expansion area fatigue striation morphology and (d) crack metallography

1.4金相分析

沿裂纹横截面区域取金相试样,金相组织见图4(d)。观察可知该裂纹细直,裂纹两侧均未见夹杂物等物质,裂纹深度约为0.2 mm,金相组织为细小的粒状渗碳体和等轴铁素体构成的回火索氏体结构[6],并未发现组织内有任何的热处理加工缺陷。

2 综合分析

2.1受力分析

对于螺栓连接件,可分为受剪螺栓和受拉螺栓[7],而该裂纹出现的位置并非是横截面积最小的B部位,因此该螺栓的受载形式应为径向剪切暨剪切螺栓,然而剪切螺栓在受纯剪切应力作用下的破坏位置应为螺栓圆柱,螺栓头部则不会出现载荷。但是实际过程中,裂纹出现在螺栓头部转角处暨A处,故螺栓头必然受到其他额外载荷,考虑到裂纹扩展方向,所以螺栓头的受载应为平行于主载荷方向的剪切应力,见图5。

图5 螺栓受力分析Fig. 5 Stress analysis for bolt

考虑到螺栓头平面与装配件间存在间隙,此间隙以手工操作修锉螺栓棱面及倒角的方法来实现,因而在修锉过程中很容易造成间隙过小从而造成配合过紧等现象,故装配残留应力极易集中在倒角处形成额外载荷。

2.2裂纹成因分析

由螺栓的化学成分、硬度和显微组织等检验结果可知,该螺栓的化学成分、硬度及组织均满足相关的技术标准要求,这表明螺栓的断裂失效与材料的质量及热处理加工工艺无关。进一步对螺栓寿命周期受载强度进行有限元分析可知,螺栓的剩余强度系数符合强度设计要求,因而材质和设计并非裂纹主因。

螺栓表面出现了很多肉眼可见的磨损凹坑,且裂纹源区处于凹坑处,从断口的显微分析可以看出,螺栓的宏观断口呈贝壳形特征,同时微观断口也呈现疲劳条带、疲劳弧线特征等特征。断口的能谱分析结果也显示裂纹区域有腐蚀产物存在,因此该裂纹的性质为疲劳腐蚀裂纹,同时这说明裂纹的产生过程经历了缓慢的裂纹形成和电化学腐蚀过程。早期裂纹形成的主因是表面的磨损凹坑。

磨损凹坑的形成与螺栓服役环境和螺栓头所受额外载荷有关,由于飞机服役环境比较复杂,在飞机起飞和降落过程中地面飞溅的积水极易残留在螺栓r角间隙处,因而在额外载荷作用下,硬脆、不耐冲击的镀铬层[8]在和周围部件发生湿摩擦[9]的过程中不断制造磨损形成凹坑,暴露出的钢构件[10]就会不断与附着的腐蚀液发生进一步的电化学反应,从而诱发裂纹源形成微裂纹,因此对于在承受交变载荷的钢构件进行表面镀铬的工艺并非最佳工艺。此外,螺栓还不断承受径向的交变剪切载荷,因而螺栓表面形成的微裂纹就会沿着弧切线方向开始扩展。同时金相检测结果显示,该螺栓在调质过程中生成的球状碳化物较少,组织中尺寸较小的粒状渗碳体结构对位错扩展的阻碍非常有限,微裂纹不断扩展最终导致螺栓疲劳失效。

3 结论与建议

(1) 螺栓裂纹的性质为疲劳腐蚀裂纹。

(2) 建议使用装配前预留固定间隙进行机械加工,或者改进模具特种锻造相应样式螺栓,以减少残余应力,并适当提高热处理温度并适当延长热处理保温时间,以更好地均匀析出球径更大的碳化物增加钢的强度,以阻碍裂纹扩展。

(3) 建议对于承受交变载荷的钢构件,其表面处理方法可采用抗冲击性能更佳的热镀锌或化学镀镍等工艺。

[1]许泽建,李玉龙,李娜,等. 加载速率对高强钢40Cr和30CrMnSiNi2A I型动态断裂韧性的影响[J]. 金属学报,2006,42(9):965-970.

[2]花峰,刘宪民,王春旭. 化学成分对30CrMnSiNi2A钢力学性能的影响[J]. 钢铁研究学报,2003(3):25-29.

[3]齐昭田. 受拉螺栓联接可靠性设计实用计算方法的研究[J]. 中国井矿盐,2001(2):38-40.

[4]胡勇,崔维成. 散货船碰撞损伤后的剪切极限强度[J]. 船舶力学,2004(4):68-79.

[5]李清扬,王羡农,贾建辉,等. 力矩作用下受剪螺栓连接计算的近似方法及应用[J]. 煤炭工程,2007(6):49-50.

[6]李雪峰,王春芬,王嘉敏. 回火马氏体和回火索氏体辨析[J]. 热处理,2012,27(4):12-16.

[7]解思适. 飞机设计手册. 第9册[M]. 北京:航空工业出版社,2000:644.

[8]奚兵. 镀铬层的性能及影响因素[J]. 腐蚀与防护,2000,21(11):502-504.

[9]张书,刘锦云,李孔军,等. QPQ表面改性层和镀铬层干摩擦状态下磨损特性的研究[J]. 润滑与密封,2011,36(11):67-70.

[10]高玉魁,刘天琦,殷源发,等. 表面完整性对30CrMnSiNi2A钢疲劳极限的影响[J]. 航空材料学报,2002,22(2):21-23.

Failure Analysis of Landing Gear Bolt

WU Gen-lin, DENG Cheng-yang, YIN Xiao-xia, ZHONG Xiao-hong, LI Wei-dong, DONG Na

(Hongdu Aviation Industry Group, Nanchang 330024, China)

Aiming at the failure problem of landing gear bolt, material analysis, hardness tests and strength check were used to analyze the quality of materials and design, and methods of microscopic analysis, metallographic testing were used to explore the corrosion reasons. The results show that the material and design meet the requirements, and corrosion products adhere to the fracture. The source area showed shell-shaped morphology and extended area showed fatigue banded and fatigue arc appearance characteristics. The bolt mainly bore radial shear loads, and the additional load of head was due to residual assembly stress concentrated. Therefore, the failing process consised of early micro-crack formation and crack propagation: the chrome protective layer around the corner was worn and pits were formed under the head of the extra load. Then the electrochemical corrosion between exposed steel and remained etching solution happened to form early micro cracks, finally under the effect of alternating long-term radial shear loads, the micro cracks propagated along the arc tangent direction and led to the eventual fatigue failure of the landing gear bolt.

aeronautical material; 30CrMnSiNi2A steel; corrosion fatigue

10.11973/fsyfh-201510021

2014-10-09

邓承佯(1992-),助理工程师,学士,从事飞机结构防腐蚀工作,15210582336,an123yi@126.com

TG172

B

1005-748X(2015)10-1000-04