X65输油管及焊缝的腐蚀失效原因

鲁 强,顾宝珊,杨培燕,王 岩

(1. 中国钢研科技集团有限公司,北京 100081; 2. 先进金属材料涂镀国家工程实验室,北京 100081)

X65输油管及焊缝的腐蚀失效原因

鲁 强,顾宝珊,杨培燕,王 岩

(1. 中国钢研科技集团有限公司,北京 100081; 2. 先进金属材料涂镀国家工程实验室,北京 100081)

针对X65输油管及焊缝腐蚀失效的现象,采用宏观检测、化学成分分析、金相分析、场发射扫描电子显微镜分析、能谱分析、X射线检测、电化学分析等方法,研究了腐蚀根本原因。结果表明,管内壁有大量铁的碳氧化物沉积,沉积不均匀导致垢下的CO2等酸腐蚀形成的局部腐蚀坑,同时还有均匀腐蚀存在;管外壁的腐蚀产物主要为铁的氧化物及碳氧化物,清洗后表面光滑平整,其主要腐蚀形态为均匀腐蚀;由于测试试样的母材自腐蚀电位较负,所以在靠近焊缝处易发生由于电位差引起的局部腐蚀。

X65输油管;焊缝;腐蚀;失效分析

腐蚀往往给油气田造成重大经济损失,灾难事故和环境污染。对于各行各业来说,腐蚀造成的损失平均约占国民经济的3%,对于石油与石化行业尤其严重,约占产值的6%。随着原油开发进入中后期,越来越多的腐蚀问题已显现出来,因此,腐蚀已成为制约油田安全生产、降本增效的重要问题之一[1]。CO2常作为天然气或石油伴生气的组分存在于油气中,同时,近年来二氧化碳回注技术在提高石油采收率方面的应用,使得石油天然气中的CO2含量越来越高[2]。大量CO2溶于水形成酸性环境,使得集输管线的CO2腐蚀事故发生的风险也相应增加[3-4]。对番禺油田API 5L X65管段进行检修时发现,仅运行三年的油管已出现严重的腐蚀问题。为了分析具体的腐蚀失效原因,分别对管段进行宏观检测,化学成分分析,金相分析,场发射扫描电子显微镜分析和EDAX/TSL能谱分析,管段焊缝处进行了电化学分析。

1 试验

试样为在番禺油田仅运行三年的API 5L X65管段, 管线的工作温度为89.50~96.16 ℃,工作压力为1.09~1.86 MP,管内介质为原油(含水64%~78%),流速为1.66~1.86 m/s。所有管段所处外部环境均为海洋环境,管道尺寸φ323.9 mm×12.7 mm。

采用数码相机对管段的宏观形貌进行拍照记录,然后配制酸洗液对管段进行清洗除锈并观察宏观形貌,同时用游标卡尺测量管道壁厚。

从管段的母材截取一部分进行化学成分分析。

分别将管段的基材,焊缝及热影响区切割成圆柱形试样,用环氧树脂固封后打磨抛光,采用4%硝酸酒精溶液浸蚀,冷风吹干后在OLYMPUS GX41光学显微镜下观察金相显微组织。

在发生典型腐蚀的的部位取样,放入盛有丙酮的烧杯中,先进行超声波振动清洗,然后用冷风吹干,采用Quanta FEG 650场发射扫描电镜和EDAX/TSL能谱仪对管段腐蚀产物的微观形貌和成分进行分析;采用荷兰帕纳科公司X′Pert Pro MPD X射线分析仪对内壁腐蚀产物的物相组成进行分析;

以铂电极、甘汞电极、试样构成三电极体系,利用美国Gamry电化学工作站研究了焊缝、母材及热影响区在3.5% NaCl溶液中的电化学行为。

2 结果与讨论

2.1宏观检测

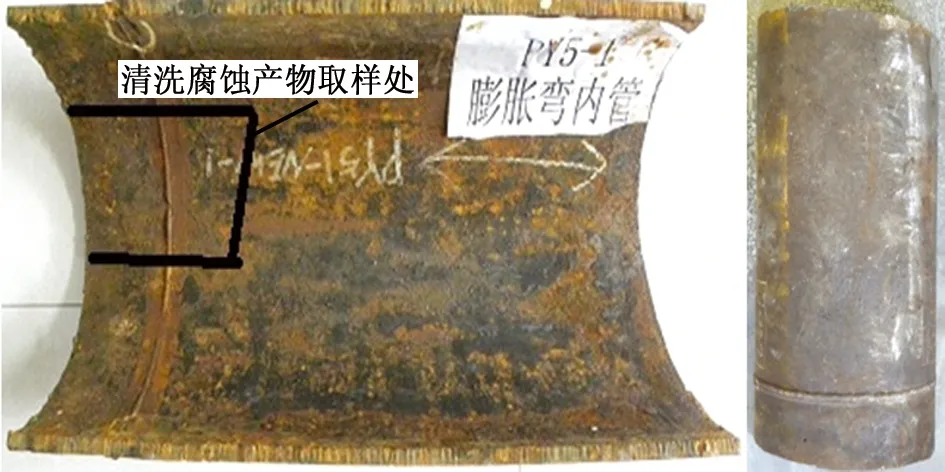

管线是一段长为635 mm的半弧型管段,图1为其宏观形貌。由图1可见,管段内壁被黑色和黄色的腐蚀产物覆盖,在焊缝处有明显的缺陷,在焊肉的两侧有沟槽,同时焊肉也有部分缺失。图2为管段内壁焊缝边缘减薄处宏观形貌,由图2可见,焊缝处和焊肉处均缺失严重。

图1 管段内、外壁宏观形貌Fig. 1 Macro morphology of internal and external walls of the pipeline

图2 管段内壁焊缝边缘减薄处宏观形貌Fig. 2 Macro morphology of the thinned weld edge from the internal well of pipe

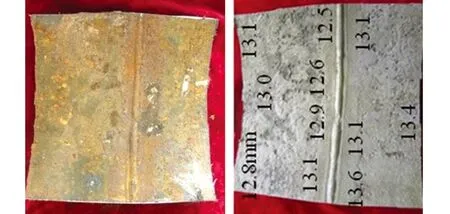

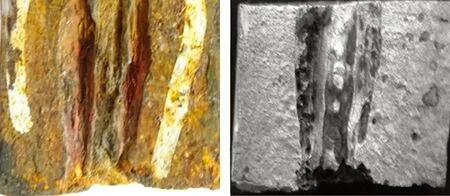

图3为管段清洗前后的对比照片。由图3可见,表面的腐蚀产物清洗后,焊缝及两侧较平滑,在管段内壁分布着大小不一的蚀坑,蚀坑成不规则形状且密集,有些互相连结在一起;管段外部光滑平整,圆坑处经清洗后发现整个圆坑光滑,坑底为光滑的椭圆形,壁厚在12.6~13.6 mm之间。焊缝缺陷处清洗后形貌见图4。在熔合线两侧的母材有明显的局部腐蚀坑,大量的小蚀坑紧密相连而使局部的母材逐渐溶解消失,经过测量发现焊缝的纵面壁厚减薄达7.5 mm,有加强高处的壁厚仅剩6.4 mm。

(a) 清洗前 (b) 清洗后图3 管段内壁清洗腐蚀产物前后宏观形貌Fig. 3 Macro morphology of the inner wall of pipe before (a) and after (b) cleaning corrosion products

(a) 清洗前 (b) 清洗后图4 管段焊缝处清洗前后表面形貌Fig. 4 Macro morphology of the pipe weld before (a) and after (b) cleaning corrosion products

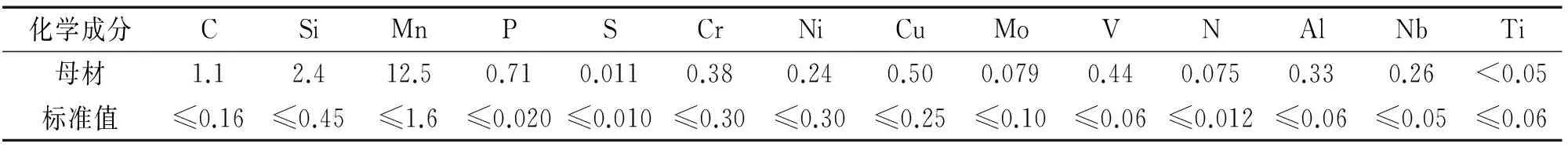

2.2化学成分分析

母材的化学成分分析,结果见表1。由表1可见,管段元素含量满足X65管线钢国标要求。

2.3形貌分析

油管不同位置的显微组织见图5。由图5可见,管段的金相组织主要为铁素体和珠光体,晶粒细小均匀,未见异常;焊缝及热影响区也均未发现其他组织和晶粒粗大现象。综上可见,管段的显微组织正常,可以判定管段的腐蚀主要不是由于组织缺陷造成的。

表1 母材成分检测报告(质量分数)Tab. 1 The detection report of the base metal composition(mass) %

(a) 母材 (b) 焊缝处 (c) 热影响区 图5 管段不同位置的显微组织Fig. 5 Microstructure of the pipeline (a) matrix (b) weld (c) heat affected zone

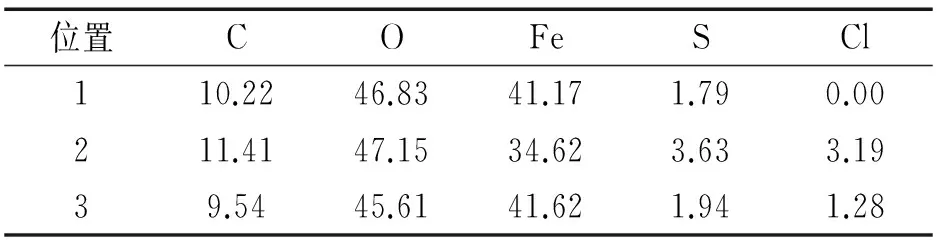

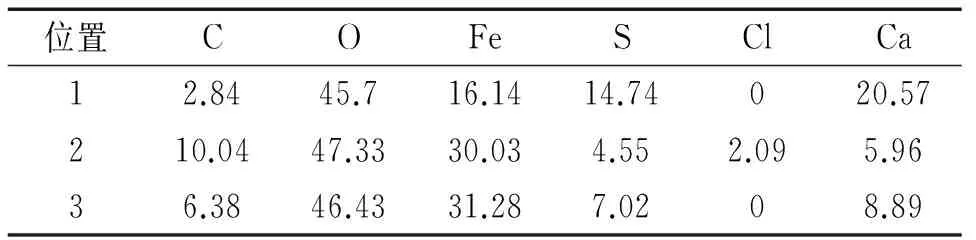

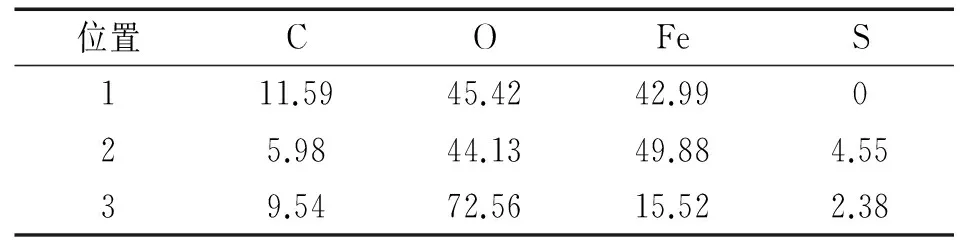

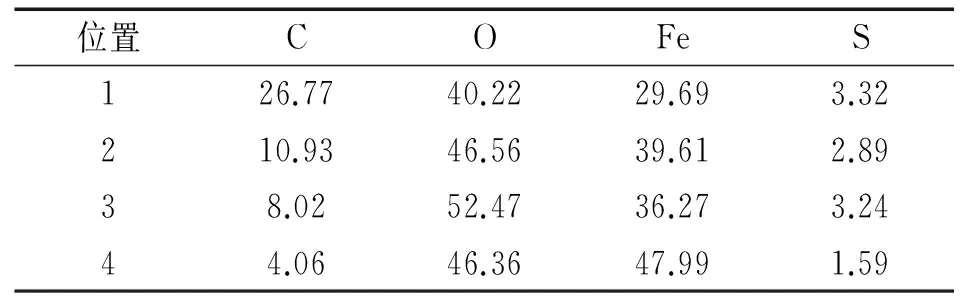

采用Quanta FEG 650场发射扫描电镜对管段腐蚀产物的形貌进行了观察分析,并利用EDAX/TSL能谱对管段内、外壁及焊缝缺陷处腐蚀产物进行了成分分析。管段内壁腐蚀产物宏观形貌见图6,黑色腐蚀产物能谱分析结果见表2。黄色腐蚀产物能谱分析结果见表3。管段外壁腐蚀产物微观形貌见图7,能谱的分析结果见表4。结果表明,疏松的腐蚀产物沉积在管段表面,其元素组成主要为铁、氧、碳等元素,局部有硫元素的存在。图8为管段焊缝缺陷处的微观形貌,能谱分析结果见表5。可以看出,整个焊缝缺陷处的元素组成没有差异,其

主要成分为铁、氧、碳、硫等元素。综上所述,管段的腐蚀产物为疏松的,层黑色和黄棕色两种,主要含有铁、氧、碳、硫、氯等元素。

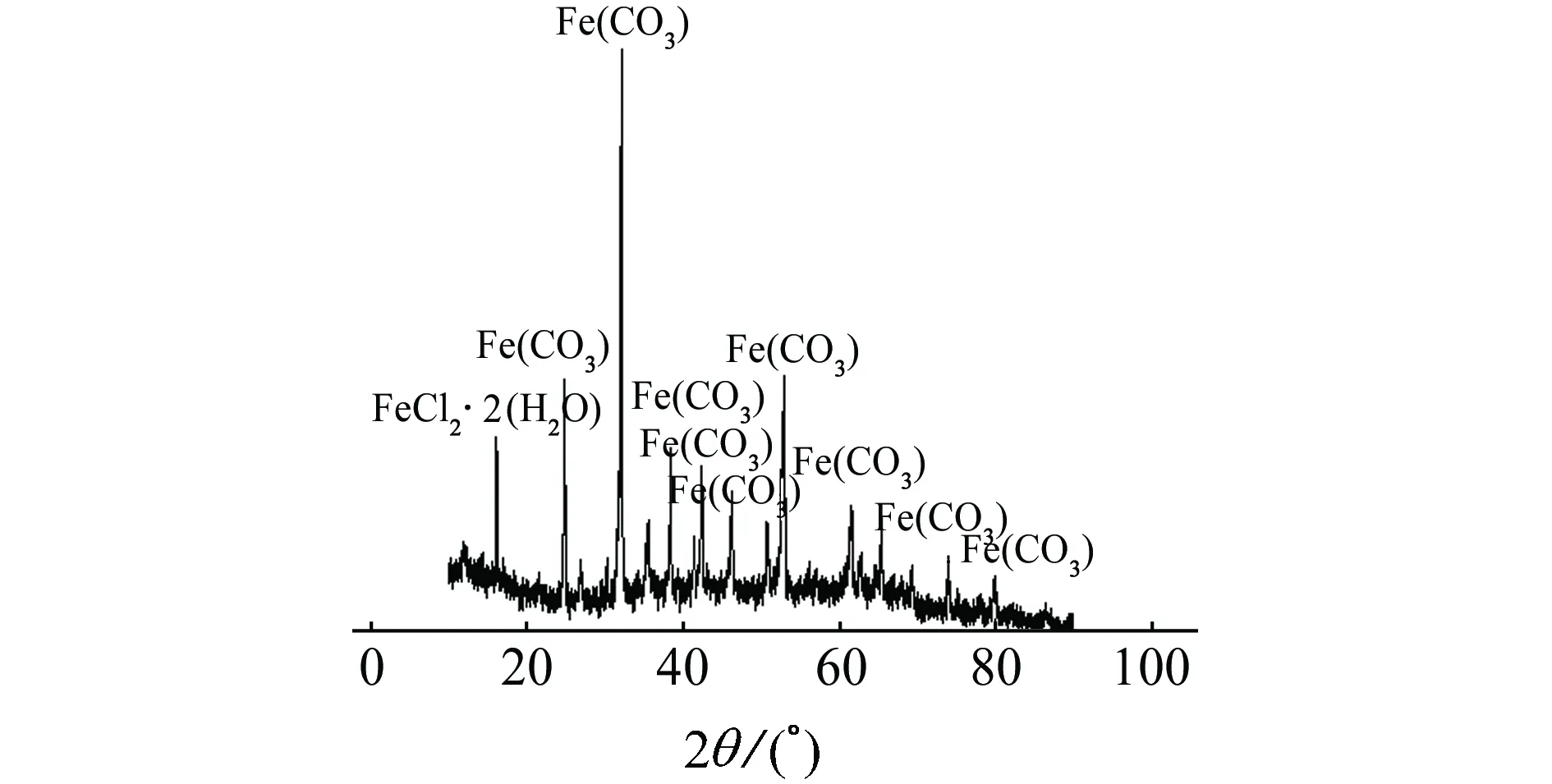

2.4X衍射分析测试

图9为内壁的腐蚀产物的X射线分析。结果可以看出,管段内壁附着的腐蚀产物主要组成为FeCO3和铁的氯化物。

2.5电化学分析

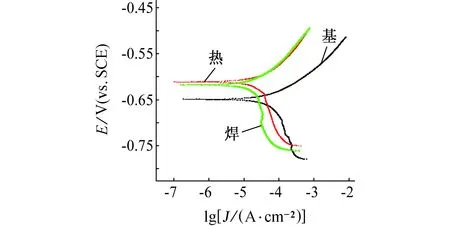

图10为管段焊缝,基体和热影响区在3.5% NaCl溶液中的极化曲线。

由图10可见,管段母材的自腐蚀电位较焊缝处负约35 mV,热影响区与焊缝电位相差不大,同焊缝处的电位差为40mV,测试三处的自腐蚀电流密度为同一数量级。严格意义来说,母材的自腐蚀电位应该较焊缝处高,这样焊接后母材为阴极才能减少在焊缝边缘处发生由于电位差造成的局部腐蚀。

(a) 内壁宏观形貌 (b) 黑色腐蚀产物微观形貌 (c) 黄棕色腐蚀产物微观形貌图6 管段内壁及其腐蚀产物的宏、微观形貌Fig. 6 The macro morphology of the corrosion product of pipe inner wall and the micro morphology of corrosion products (a) macro morphology of pipeline (b) micro morphology of black corrosion products (c) micro morphology of yellow corrosion products

表3 管段黄棕色腐蚀产物内壁能谱结果(质量分数)Tab. 3 EDS results of the yellowish-brown corrosion product from pipe inner wall(mass) %

图7 管段外壁微观形貌Fig. 7 The macro morphology of the pipe external wall

图8 管段焊缝缺陷处的微观形貌Fig. 8 Micro morphology of the weld defect at the bottom of pipe

表5 管段焊缝缺陷处坑底能谱结果(质量分数)Tab. 5 EDS results of the weld defect at the bottom of pipe(mass) %

图9 管段内壁脱落腐蚀产物的X衍射图谱Fig. 9 The X diffraction of the corrosion products falling off from the pipe inner wall

图10 管段不同位置材料的动电位扫描曲线Fig. 10 The potentiodynamic scanning curves of the pipe at different positions

2.6腐蚀原因综合分析

管段的化学成分符合GB/T 9711.2-1999标准要求,金相组织均匀细小;XRD的结果表明管内壁的腐蚀产物主要为铁的碳氧化物和铁的氯化物,能谱分析的结果中碳、钙、硫、氯等元素含量较高;管段腐蚀产物经清洗后可以发现管段内表面有大量的蚀坑,蚀坑形状不规则、大小不一,蚀坑底部光滑平整;通过壁厚的测量结果发现,壁厚在12.6~13.6 mm之间,以上的分析结果与腐蚀形态表明,管内壁有大量的铁的碳氧化物沉积,沉积不均匀导致垢下的CO2等酸腐蚀形成的局部腐蚀坑,同时还有均匀腐蚀存在。CO2腐蚀破坏主要是腐蚀产物膜局部破损处的点蚀,以及由点蚀引发平台状或环状形式的损坏,这种局部腐蚀由于大面积阴极区的存在,促进了垢或腐蚀产物下方金属基体的快速腐蚀。大量的研究结果显示,温度是CO2腐蚀的重要参数;当温度高于60 ℃时,金属表面可生成具有一定保护性的腐蚀产物膜,腐蚀速率由腐蚀产物膜的渗透率、腐蚀产物膜本身固有的溶解度和介质流速的联合作用而定[5]。由于温度在60~110 ℃范围内,腐蚀产物为厚且松的FeCO3粗结晶,不均匀、易破损,均匀腐蚀速率高,局部腐蚀严重(深孔)输送的介质工作温度较高为89.50~96.16 ℃,水质中SO42-的含量为5.4~12.2 mmol/L,较典型的是含CO2介质中极少量H2S也会形成FeS膜,它既能改善膜防护性,又作为有效阴极而引发局部腐蚀[6]。在油气生产过程中,管线内均可能产生无机盐结垢,尤其是在含有CO2的油气井中,当含有Ca+时,会形成大量的CaCO3垢和相应的腐蚀产物。垢会沉积在钢铁表面,引起垢下腐蚀。另外,垢层覆盖部分和裸露部分的金属管道会形成电偶腐蚀。同时Cl-的存在大大降低了钝化膜形成的可能性,Cl-可导致合金钢产生孔蚀、缝隙腐蚀等局部腐蚀[7-8]。

焊缝处金相组织未见异常。电化学测试结果表明由于试样母材的自腐蚀电位较负,所以在靠近焊缝处易发生由于电位差引起的局部腐蚀,通过SEM的微观形貌观察及能谱分析的结果,可以得出其腐蚀产物的主要成分为铁、氧、碳、硫、氯等元素,其中钙、硫、氯等元素含量较高,清洗后可见沿着焊缝两侧缺陷处底部由大小不同,形状不一的蚀坑,这些蚀坑紧密地连结在一起逐渐变大,导致母材逐渐溶解消失,经过测量发现有加强高处的壁厚仅剩6.4 mm。所以该处焊缝为局部腐蚀所致。因该管段仅服役3 a,焊缝缺陷处的壁厚减薄严重,有潜在危险。

3 结论

(1) 管段的化学成分符合管线钢API 5L X65

标准。

(2) 所有样品的金相组织均匀细小,未见异常。

(3) 管内壁腐蚀产物主要成分为铁、氧、碳、硫、钙、氯等元素,主要组成为FeCO3和铁的氯化物,腐蚀形态为均匀腐蚀并分布着大量由酸腐蚀形成的腐蚀坑。

(4) 试样母材的自腐蚀电位比焊缝负,较易在焊缝边缘处发生局部腐蚀。焊缝处的缺陷为电位差引起的局部腐蚀,壁厚减薄严重。

[1]舒马赫M. 海水腐蚀手册[M]. 北京:国防工业出版社,1985.

[2]李士伦,张正卿. 注气提高石油采收率技术[M]. 成都:四川科学技术出版社,2001.

[3]周琦,张俊喜,贾建刚,等. X70钢在高温高压二氧化碳酸性溶液中的腐蚀行为[J]. 兰州理工大学学报,2008,34(3):15-18.

[4]王霞,吴红梅,吴艺琛,等. 管线钢X65和X70在含饱和CO2采出水中的腐蚀行为[J]. 腐蚀与防护,2014,35(7):657-660.

[5]GAO M,PANG X,GAO K. The growth mechanism of CO2corrosion product films[J]. Corrision Science,2011,53(2):557-568.

[6]龙凤乐,郑文军,陈长风,等. 温度、CO2分压、流速、pH对X65管线钢CO2均匀腐蚀速率的影响规律[J]. 腐蚀与防护,2005,26(7):290-293.

[7]胡丽华,常炜,张雷,等. X65钢和3Cr钢作为海底管道用钢抗CO2腐蚀性能研究[J]. 中国海上油气,2011,23(2):131-134.

[8]高伟,杨帆. X65管线钢焊接件耐腐蚀性能研究[J]. 石油机械,2009,37(12):1-4.

Corrosion Failure Reason for X65 Pipeline and Weld

LU Qiang, GU Bao-san, YANG Pei-yan, WANG Yan

(1. China Iron and Steel Research Institute Group, Beijing 100081, China;2. National Engineering Laboratory for Advanced Coatings Technology of Metal Materials, Beijing 100081, China)

The failure of X65 oil pipe was analyzed by macro detection, chemical composition analysis, metallographic analysis, field emission scanning electron microscopy, energy spectrum analysis, X-ray detection and electrochemical method, the root cause of corrosion failure was found. The results showed that lots of carbon oxide of iron deposited on pipe, and localized corrosion formed due to the nonuniform deposition which resulted in the formation of under-scale CO2acid corrosion; the corrosion products outside the pipe were mainly composed of oxides and carbon oxides of iron. After cleaning, the surface was smooth, the main form of corrosion was uniform corrosion. The base metal corrosion potential was more negative, so the near weld joint was easy to exhibit localized corrosion due to the corrosion potential difference.

X65 pipeline; weld joint; corrosion; failure analysis

10.11973/fsyfh-201510022

2014-11-25

鲁 强(1986-),工程师,硕士,从事金属材料表面处理与腐蚀与防护方面工作,13331088365,15842653994@163.com

TG172.9

B

1005-748X(2015)10-1004-05