ASME 2013 NDE中有关相控阵超声成像检测的要点评析 第二部分:计算机成像技术(续)

李 衍

(无锡市锅炉压力容器学会无损检测专委会, 无锡 214026)

ASME 2013 NDE中有关相控阵超声成像检测的要点评析第二部分:计算机成像技术(续)

李衍

(无锡市锅炉压力容器学会无损检测专委会, 无锡 214026)

5 PA图谱解读和评判[8]

ASME 2013在第四章新增的附录NA P中,规定了 PAUT的图像解读和评判,总共13张图;其中7张是图谱解读理念,6张是典型焊接缺陷图谱图例。

该附录由以下四部分组成:① PAUT读谱基础,图像彩色与波幅强度的相关性。② 显示方式基本原理与空间概念及其作用,包括:S扫,E扫,A扫,B扫,C扫,D扫等。③缺陷定量,包括波幅降落法(测长、测高)和端部衍射法(测高)。④ 六种焊接缺陷的典型图谱解析、判读与评定,给出S扫和E扫及A扫示例。

标准给出的判读指南主要针对对接焊缝的横波斜声束检测,但指出在其他情况时也可参照使用,包括:纵波斜声束检测;声束0°(即纵波垂直)扫查;复杂结构的检测,如管座焊缝、填角焊缝等。

5.1一般要求

5.1.1PAUT图像显谱

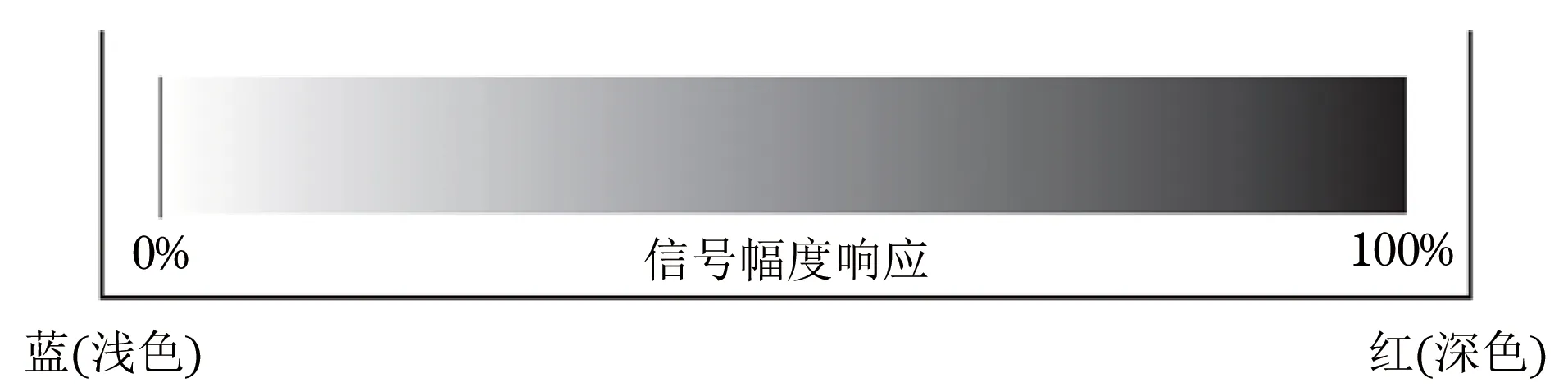

PAUT数据常用彩色信号图(Rainbow color palette)显示,彩色范围代表一系列信号幅度。通常,白色代表0 %信号幅度,蓝色(或浅色)代表低信号幅度,红色(或深色)代表判废信号幅度(图14)。

图14 彩色信号、黑白信号与信号强度的相关性

5.1.2PAUT图像显示格式

图15 三种扫描显示图格式(B、C、D型)

PAUT能使检测数据以常规UT相同的格式成像,即可为A扫描,也可为时间或距离编码的B扫描、D扫描和C扫描显示,如图15所示。注意:此图例并不代表所有缺陷,因缺陷形状、尺寸、方向不一,表面粗糙度等均有区别。

5.2基本显谱

PAUT主要图像显示是PAUT法所独有的E扫和S扫显示。这两种扫查均显示2D视图,其X轴表示距离探头前缘的水平距离,Y轴表示深度。此视图也可视为焊缝横断面视图。E扫和S扫显示均由具体设置下的所有A扫(或聚焦律)组成。每一声束(或聚焦法则)的A扫显示均可用于缺陷信号判读。5.2.1E扫显示

E扫(也称为电子光栅扫描)是将单一聚焦法则通过一组激活阵元作多路传输,超声波束以恒定角度,沿相控阵探头长度方向,以给定的增量快速步进。

图16 E扫图像示例

相控阵系统使用沿线阵探头长度的电子扫描,不用移动探头,即可创建横断面图。因为每一聚焦法则都是编程的,相应的A扫都会数字化和标绘出来。连续声阑叠加起来,就可以创建实时横断面视图。图16为用64阵元线阵相控探头的E扫成像显示。5.2.2S扫显示

S扫(也称为扇形扫描或方位角扫描)可指声束移动,也可指数据显示,如图17所示。

5.3测量程序

5.3.1测量工具

PAUT仪器一般都有放在软件中的缺陷测量工具。这些测量工具均借助于多个覆盖在各种图像显示上的水平光标和垂直光标实现测量。PAUT仪器测量的可靠性,有赖于操作者输入数据的准确性(如试件厚度等),以及准确显示缺陷量值和位置的校验准确性。

5.3.2缺陷定量法

缺陷定量可使用工业上认可的各种方法进行,如波幅降落法(6 dB法)、端部衍射法等。不同缺陷类型可能需要不同的测量方法。

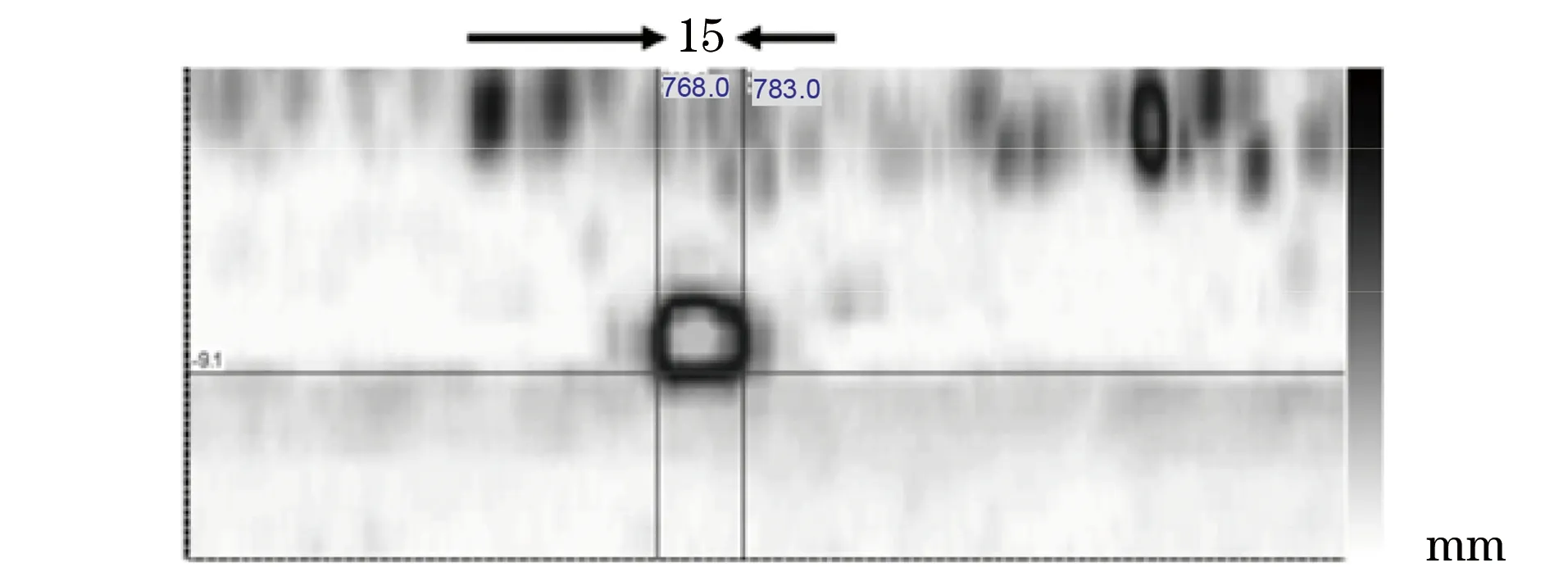

(1) 缺陷测长法平行于试件表面的缺陷长度,可依据D扫描或C扫描图像上的编码距离,用波幅降落法测出:将垂直光标置于D扫描或C扫描图像上显示的缺陷两端,即可获取相应读数。缺陷测长原理,用光标对缺陷测长示例,以及对3 mm长电火花切割线槽测长示例,分别如图18、19、20所示。

图18 缺陷端部-6 dB法测长原理

图19 C扫图像上,波幅降落法和垂直光标缺陷测长的示例

图20 3 mm长电火花切割线槽PAUT测长示例

图21 B扫图像上,波幅降落法和水平光标缺陷测高的示例

图22 用6 dB降落(半波高度)法对面状缺陷测高的示例

(2) 缺陷测高法垂直于试件表面的缺陷高度,可依据E扫或S扫获取的B扫显示图像,用波幅降落法或端部衍射法测出。

① 波幅降落法:将水平光标分别置于6 dB降落法(即半波高度法)显示的缺陷上下端部,测取缺陷高度读数。图21,22即为用波幅降落法、用光标对缺陷测高的示例。

② 端部衍射法:将水平光标分别置于端部衍射法显示的缺陷上下端部,测取缺陷高度读数。图23即为端部衍射法用光标对缺陷测高示例,图中左侧A扫描波形图上的两箭头,表示被测面状缺陷上下端部衍射信号。

图23 S扫图像上,端部衍射法和水平光标缺陷测高的示例

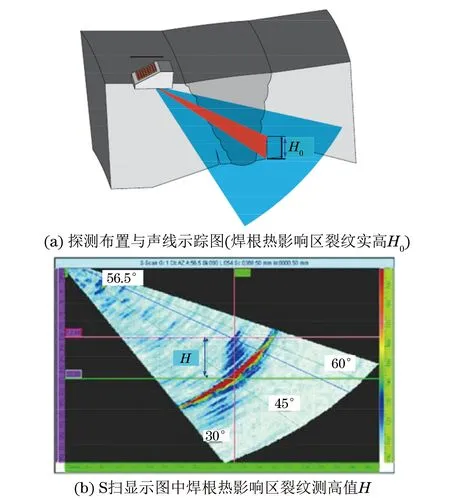

裂纹实高H0与S扫显示裂纹测高值H的比照和用相控阵S扫背散射衍射法测量底面开口裂纹高度的示例,分别见图24,25。

图24 裂纹高度(H0)与S 扫显示(H)的比照

图25 相控阵S扫背散射衍射法测底面开口裂纹高度的示例

5.4典型缺陷图谱解读

ASME 2013新版中列出了6张典型焊接缺陷的PAUT图谱及其解读评定。实际焊接缺陷、PAUT设置及其图像显示变量甚多,故所列图谱仅供指南之用。PAUT图像判读评定人员的经验和分析技能也很重要。标准给出的典型缺陷图谱涉及的面型缺陷有4种,其中3种是表面或底面开口缺陷(焊趾裂纹、根部未焊透、底面裂纹),1种是内部坡口面未熔合;体型缺陷是2种(密孔、夹渣)。缺陷定性表征要靠综合分析评断。另外,还要注意真假缺陷图像信号的识别。

鉴于ASME标准中提供的黑白图像印刷质量欠妥,且缺失相对应的PA探头布置和缺陷实况比照,文章引述经典文献中的缺陷显示集锦图,以获得更好的解读效果。

以下对常规UT探、判、测、评也有一定难度的两种典型焊接接头型式——V型坡口单面焊和T型接头组合焊,展示和评析了9幅典型焊接缺陷的相控阵S扫显像图例。V型坡口单面焊缺陷有:焊趾裂纹,近底面坡口未熔合,近表面未熔合,密集气孔。T型接头组合焊缺陷有:根部未焊透,翼板侧未熔合,焊道下裂纹,焊趾裂纹。为便于图像解释和评定,文章通过专用软件,特意添加了相应的焊缝探测布置截面图,绘出了焊接结构和线阵相控探头(包括线阵斜探头或线阵直探头)的布置及声线示踪图。S扫图加探测布置图就是焊缝PAUT读谱、识谱、解谱、评谱的“焦点”,也是ASME最新版对焊缝实施PAUT所特别强调的检测工艺卡(所谓 “Scan Plan”)精髓。注意,探测布置图中含有超声波在被检焊缝中的声束传播路径(声路),特别是用一次反射波(即二次波)检测时,二次波的S扫图像是用一次波在二倍板厚中的延伸图像表示的,凡用二次波检测到的缺陷或焊缝轮廓均用“镜像”表示。

有关焊缝相控阵施探工艺图(S扫描图+焊缝截面图+探头布置图),在购置便携式相控阵探测仪时,应向制造商提出必须同时提供相应的编程软件。应用时,操作者仅需输入具体检测参数,显示屏上即可跳出有关Scan Plan图像,以此作为UT工艺卡和UT报告的重要内容(这样就完全符合国际法规条文要求)。

(1) 焊趾裂纹图谱

图26表示用线阵PA斜探头探测V型坡口单面焊缝时,由探头声束S扫扫到的焊趾裂纹所显示的声像图,以及相应的焊缝探测布置截面图。因焊趾裂纹位于探测面一侧,该缺陷是用二次波(或1.0 S波)探到的。图中显示了被检焊缝和缺陷的镜像。裂纹高度是根据裂纹端角反射回波与裂纹尖端末梢的衍射信号之间的传播时间差所对应的深度距离测出的。裂纹的相控阵UT测高值为3.6 mm,实测值为3.8 mm,测量误差0.2 mm。

图26 焊趾裂纹的检出和定量——S扫2D数据图

应仔细观察焊趾裂纹两信号的镜像特征:即端角反射信号波幅较强,声像较大,而尖端衍射信号波幅较弱,声像较小。为准确测出该表面开口裂纹的自身高度,要特别注意水平光标线通过该裂纹尖端衍射声像中的交点位置(垂直光标线为该裂纹在板厚方向的高度延伸线)。

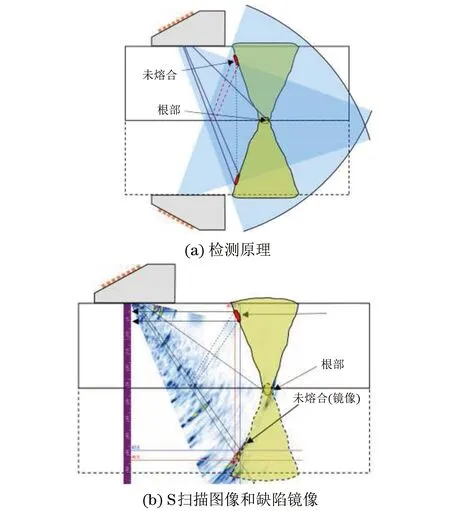

图27 近内表面未熔合的1次波S扫检测原理和2D显示数据图

(2) 近底面坡口未熔合图谱

图27是靠近被检焊缝内表面的坡口未熔合的相控阵超声一次波S扫图像,以及相应的探测布置截面图。该未熔合离内表面深度为1.5 mm。S扫2D数据图,添加B扫显像图可测得缺陷长度和离内表面埋深。

图27(a)表示相控阵扇形声束检测原理和V型坡口单面焊焊缝根部的阴影效应。图27(b)则表示S扫外加D扫(探头沿焊缝轴线方向移动,或称非平行扫查)动作,能给出未熔合的“三度”尺寸:即纵向长度、自身高度和离内表面的深度。注意:线阵PA斜探头在图示一侧探测时,焊缝根部信号(或称几何信号)有可能被该未熔合缺陷信号掩盖。若探头置于焊缝另一侧,则缺陷信号和几何信号两者声像均可见。

图28是靠近被检焊缝上表面的坡口未熔合用二次波(1.0 S波)检出时的相控阵S扫图像,及组合一起的探测布置截面图。由图可见,二次波延伸了一次波的扫描图像,被检焊缝和缺陷均反映在镜像中。

图28 近表面坡口未熔合的2次波S扫检测原理和显像图

对图中近表面坡口未熔合缺陷测高时,要特别注意水平光标线通过该缺陷镜像的端点位置。

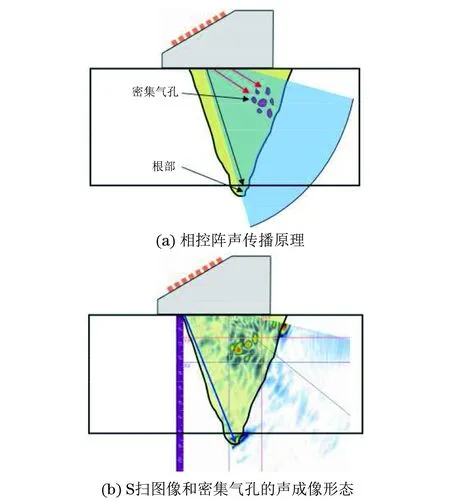

(3) 近表面密集气孔图谱

图29表示离上表面1.5 mm的密集气孔用一次波(0.5 S波)检出时的相控阵S扫的图像。该气孔群尺寸为:1.5 mm× 3 mm×10 mm ( 用D扫测长)。

注意:S扫图像中焊根几何形状信号的识别,其重要性与常规A扫几何形状信号(俗称假信号)的识别一样。

图29 用1次波检测密集气孔的S扫检测原理和显像图

图30 用2次波检测密集气孔的S扫检测原理和显像图

图30表示焊缝中近表面密集气孔用2次波检测时的相控阵S扫显像图和附加的探测布置截面图。图30(a)为相控阵2次波检测声传播原理,用2倍板厚示出镜像效应;图30(b)为相控阵S扫显像图与探测布置和声线示踪。应注意扫描镜像中气孔群、单面焊缝根部和盖面焊角(余高与母材交界处)的声成像特征,及其与相关实际形态的对应性;尤其是盖面焊角反射信号图像的识别特别重要,其信号强度甚强,不可误差为面型缺陷。谙悉上述要领,有助于对焊接缺陷相控阵声成像进行正确表征、定性和分类。

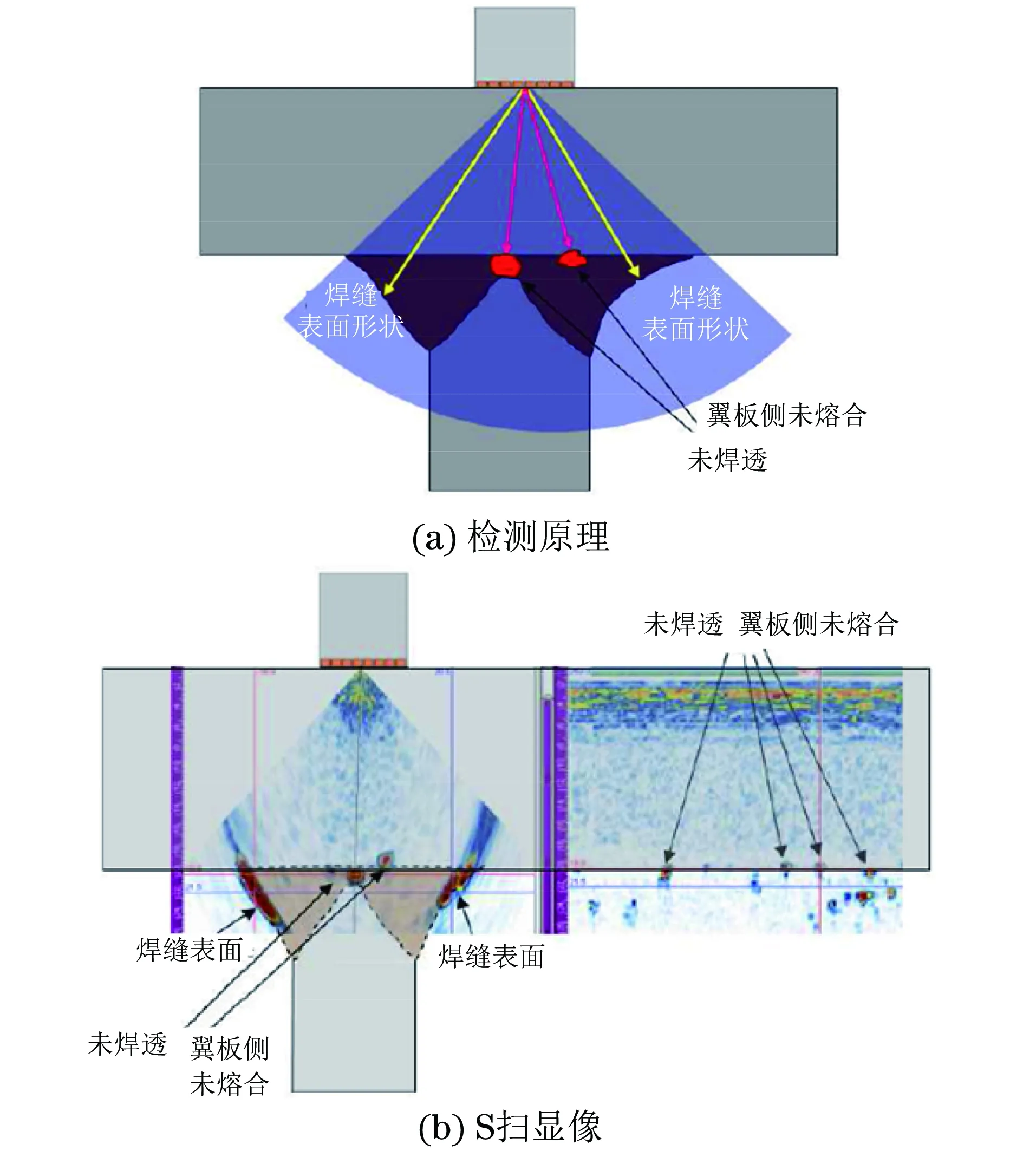

图31 T型接头组合焊缝根部未焊透和未熔合的S扫检测原理和显像图

(4) T型接头根部未焊透和翼板侧未熔合图谱

图31表示T型接头组合焊缝中存在的根部未焊透和翼板侧未熔合的相控阵S扫显像。线阵纵波直探头置于翼板侧表面,加一定范围的横向移动,并作一定角度范围的相控阵S扫,即可检出此类焊接接头中的重要缺陷(包括根部未焊透、翼板侧未熔合,以及焊接裂纹和焊道下裂纹等)。

翼板侧S扫外加纵向D扫所得相控阵汇合图像,对上述缺陷的定位、定量十分有用。另外,还应注意缺陷信号图像与焊缝几何信号(即表面形状信号)图像的识别。

(5) T型接头翼板侧焊道下裂纹纵波声像图谱

图32表示T型接头中存在的焊道下裂纹用线阵纵波直探头置于翼板外表面时的相控阵超声检测原理和S扫显像。在图32(b)所示S扫显像中,裂纹自身高度用竖线光标测量,而裂纹离翼板底面的深度距离用横线光标测量。用光标对缺陷测高测深时,要注意缺陷图像端点和特征点的截取位置。

(6) T型接头翼板侧焊道下裂纹横波检测声像图谱

由于被检工件和被检部位的可接近性受到限制,有时不能将超声直探头放在翼板上采用纵波进行扫查,而只能在翼板另一面(即靠近组合焊缝和腹板的一面)采用斜探头横波进行检测。

图33即表示同一T型接头(即图32所示接头)中存在的翼板侧焊道下裂纹,在翼板另一面用线阵斜探头横波2次波的相控阵检测原理和S扫显像。图33(a)表示用2倍翼板厚示出2次波和焊道下裂纹的镜像效应,图33(b)表示S扫显像图中焊道下裂纹的镜像形貌和定量(即焊道下裂纹测深定高)方法。

对缺陷定量测定时,同样要注意用竖光标和横光标对该焊道下裂纹镜像的测高测深的取点问题(图示裂纹自身高度测量值为8 mm,离探测面深度距离测量值为1.4 mm)。

图34 T型接头中焊道下裂纹在翼板内侧用二次波S扫的检测原理和显像图

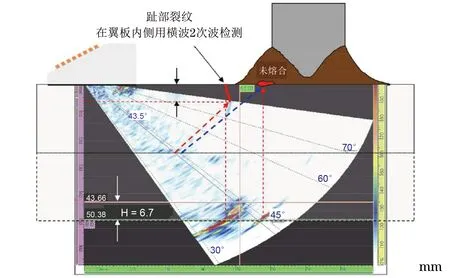

(7) T型接头翼板内面焊趾裂纹和未熔合图谱

图34表示T型接头组合焊中存在的翼板内面焊趾裂纹和翼板侧未熔合,在翼板组合焊缝侧表面用线阵斜探头横波二次波作相控阵检测时的S扫显像和相应探测布置(包括二次波的传播声路)。

在扫描镜像中用横线光标测出的焊趾裂纹高度为6.7 mm,而裂纹实际高度为6.8 mm。与图26中的单面焊焊趾裂纹相控阵扫描图像相似,T型接头组合焊中焊趾裂纹用横波2次波扫查时,裂纹信号也会出现两个特征镜像:即较强的端角反射信号图像和较弱的尖端衍射信号图像。准确移动光标,测取两特征信号间距,同样是对T型接头焊趾裂纹相控阵UT准确测高定量的重要细节。

6 结论

(1) 线阵探头的超声相控阵S扫和E扫可作为相控阵UT最常用的成像工具。

(2) PAUT时,焊缝缺陷的S扫和E扫图像显示易于判读评定,缺陷信号和几何形状信号图像较之于常规的A扫脉冲波形,易于分辨。

(3) 相控阵S扫或E扫图像加上含声传播路径(声线示踪)的探测布置图和被检焊缝结构图,是焊缝PAUT识谱、读谱、解谱、评谱的有效方法,也是ASME最新版(2013)关于相控阵UT工艺特别强调的重点之一。特别是用二次波检测时,要善于读懂镜像的实际位置和形貌特征。

(4) 缺陷测深测高可依据PAUT S扫或E扫图像进行评定,测量时应注意垂直和水平光标的截取位置。

(5) S扫或E扫与D扫结合使用,可完善缺陷定量表征信息,获取缺陷三维数据。

(6) 若将PA扫描数据输入三维图,并利用相关设计软件包,即可利用三维PA数据重建被检工件中的缺陷形态,这对管座焊缝之类复杂结构的PAUT缺陷的定性、定位、定量表征十分有益。

[1]ASME BPVC-2013Ultrasonic examination methods for welds, mandatory appendices Ⅳ-phased array manual raster examination techniques using linear arrays [S].

[2]ASME BPVC-2013Mandatory appendix V-phased array E-scan and S-scan linear scanning examination techniques [S].

[3]王悦民,李衍,陈和坤.超声相控阵检测技术和应用[M].北京:国防工业出版社,2014.

[4]ASME SE-2491Standard guide for evaluating performance characteristics of phased-array ultrasonic examination instruments and systems[S].[5]DAVIS J M, MOLES M. Phased arrays vs phased arrays-beam sweeping vs encoded data collection[J]. Materials Evaluation, 2007(6): 539.

[6]ASME SE-2700Standard guide for contact ultrasonic testing of welds using phased arrays[S].

[7]李衍. 焊缝超声相控阵检测最新国际标准介绍[J]. 无损探伤,2012, 36(4):21-29.

[8]ASME BPVC-2013Non-mandatory appendix P, phased array (PAUT) interpretation[S].

[9]CIORAU P. A contribution to phased array ultrasonic inspection of welds.Part 1:Data plotting for S- and B-scan displays [J]. CINDE Journal,2007(5):1-9.

Evaluation of Key Points of Phased Array Ultrasonic Testing in ASME 2013 NDE Part 2:Computerized Imaging Techniques (Sequel)

LI Yan

(NDT Subcommittee of Wuxi Boiler and Pressure Vessel Society, Wuxi 214026, China)

2014-10-25

李衍(1940-),男,高级工程师,主要从事承压设备的无损检测工作。

10.11973/wsjc201510008

TG115.28

A

1000-6656(2015)10-0028-07