激光选区熔化近α钛合金开裂机理及抑制研究

周 旭 周 燕 魏青松 朱 伟

华中科技大学材料成形与模具技术国家重点实验室,武汉,430074

激光选区熔化近α钛合金开裂机理及抑制研究

周旭周燕魏青松朱伟

华中科技大学材料成形与模具技术国家重点实验室,武汉,430074

研究了近α钛合金激光选区熔化(SLM)成形开裂机理及抑制工艺,利用扫描电子显微镜等研究了试件裂纹形貌及其扩展方向、裂纹源等问题。研究结果表明:SLM成形过程中在试样侧壁形成凹凸不平的缺口及Ti3O、TiO、TiC等硬脆化合物;在残余应力作用下,裂纹起源于侧壁缺口,在沉积层上沿硬脆化合物扩展。当工艺参数为激光功率140 W,扫描速度450 mm/s,铺粉层厚0.03 mm,扫描间距0.07 mm,SLM成形温度350 ℃,保温1 h缓冷至室温时,可有效抑制试件开裂。

选择性激光熔化;近α钛合金;裂纹;开裂机理

0 引言

钛及钛合金由于其较高的比强度、良好的断裂韧性及优异的耐腐蚀性而被广泛应用于航空航天领域[1]。航空航天技术的不断发展,特别是近年来高推比航空发动机的研发,使得人们对钛及钛合金的使用温度提出了更高的要求[2]。高温钛合金成形性能差,熔炼、锻造、焊接困难,这在一定程度上制约了高温钛合金的应用和发展[3]。近年来,激光选区熔化(selective laser melting,SLM)成形钛基材料得到了较快的发展,它是利用高能激光束熔化金属粉末,逐层堆积出组织细小致密、成分均匀、性能优异的近终形零件。与传统加工技术相比,SLM技术无需模具,加工量小,成本更低,材料利用率高,尤其适用于航空航天领域中钛合金等难加工材料的复杂零部件成形。

在SLM成形过程中,由于成形条件及成形工艺不当,零件容易开裂。目前SLM成形钛合金的研究多集中在组织、性能及后处理工艺上,对裂纹仅进行了初步的研究。Fox等[4]研究了钛/钽涂层在钴-铬合金基板上SLM成形时的相互作用机理,结果发现钴铬合金-钛涂层间出现裂纹,认为这是由于成形过程中发生共晶反应生成低熔点β钛的缘故。Löber等[5]优化了β型TNM-B1钛铝合金的SLM工艺参数,结果发现在低功率低扫描速度下会形成垂直熔池的裂纹,他们认为是凝固过程中快速冷却产生的残余应力导致了裂纹的形成。Krakhmalev等[6]研究了Ti-SiC混合物的SLM成形,结果发现较高的温度梯度导致了大量无规律性裂纹的产生。Li等[7]进行了工业纯钛粉的SLM试验研究,结果发现过高激光能量的输入将导致相邻层因温度梯度过大而开裂,过低激光能量的输入将导致相邻层因熔合不良而开裂。Sallica-Leva等[8]通过研究Ti6Al4V的SLM成形件微观组织,发现激光能量输入过高会降低熔融金属表面能,从而引起球化现象;而激光能量输入过低则导致熔化不充分而引起孔洞,影响致密度。张凤英等[9]研究了钛合金激光快速成形过程中的裂纹问题,结果发现成形件内部存在因熔合不良而造成的开裂,认为是由于激光快速成形特征参量控制不当造成的。张升等[10]研究了TC4钛合金SLM的开裂机理,结果发现形成的裂纹为冷裂纹,具有典型的穿晶开裂特征。但目前国内外学者对近年来发展较快的钛合金材料Ti-Al-Sn-Zr-Mo(Nb)-Si系近α高温钛合金SLM成形时裂纹形成机理及抑制鲜有研究。

1 试验材料及试验方法

1.1试验材料

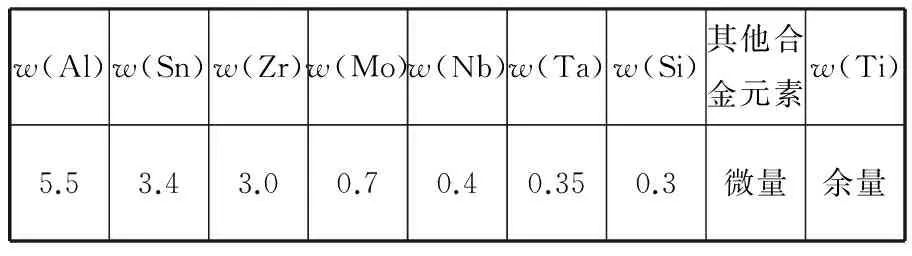

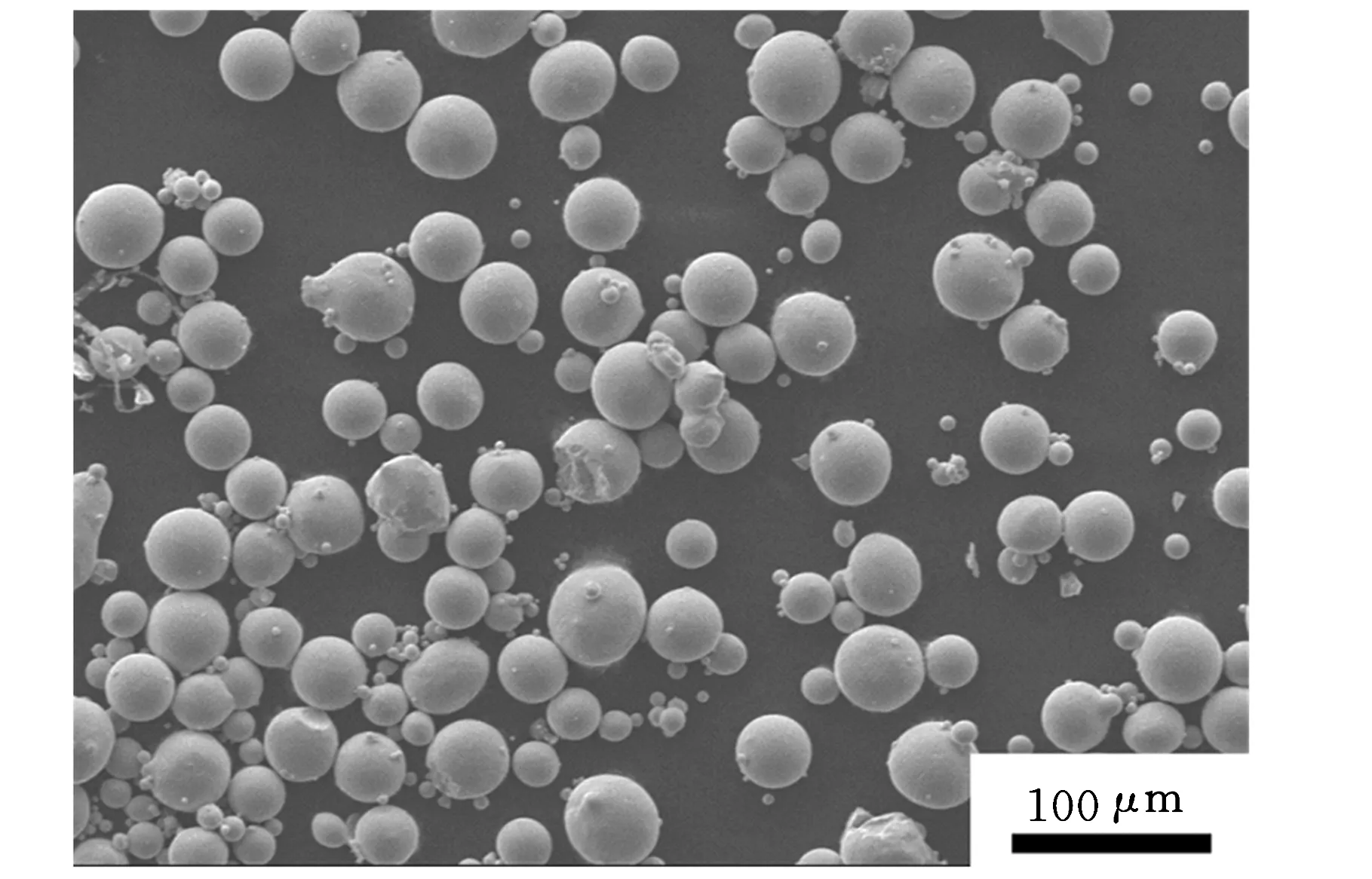

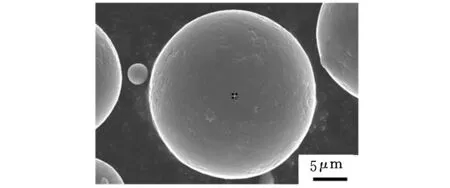

本研究中所用的新型近α钛合金(Ti-5.5Al-3.4Sn-2.9Zr-0.7Mo-0.4Nb-0.35Ta-0.3Si)粉末的化学成分如表1所示,其表面微观形貌如图1所示,为近球形颗粒。粉末粒径分布均匀,大小分布在5~75 μm之间,平均粒径为35 μm。

表1 新型近α钛合金粉末化学成分 %

图1 钛合金粉末表面形貌

1.2试样制备

SLM成形实验采用华中科技大学快速成形中心自主研发的HRPM-Ⅱ型设备。基板采用新型近α钛合金材料以保证成形粉末与基板有良好的润湿性及导热性。试验前,将基板表面打磨光滑后用无水乙醇清洗干净。将成形腔抽成真空,再通入高纯氩气(体积分数为99.9%)至标准大气压形成保护气氛。试样在激光功率150 W、扫描速度400 mm/s、铺粉层厚0.03 mm、扫描间距0.07 mm、未预热条件下制得。

1.3结果检测

使用扫描电子显微镜(JSM-7600F)观察 SLM成形新型近α钛合金试样裂纹的微观形貌,利用X射线能谱仪(Inca X-Max 50)对裂纹侧壁进行微区成分定性和定量分析,利用X射线衍射仪(XRD-7000)进行原始粉末与SLM试样的物相分析。

2 试验结果与分析

2.1裂纹形貌分析

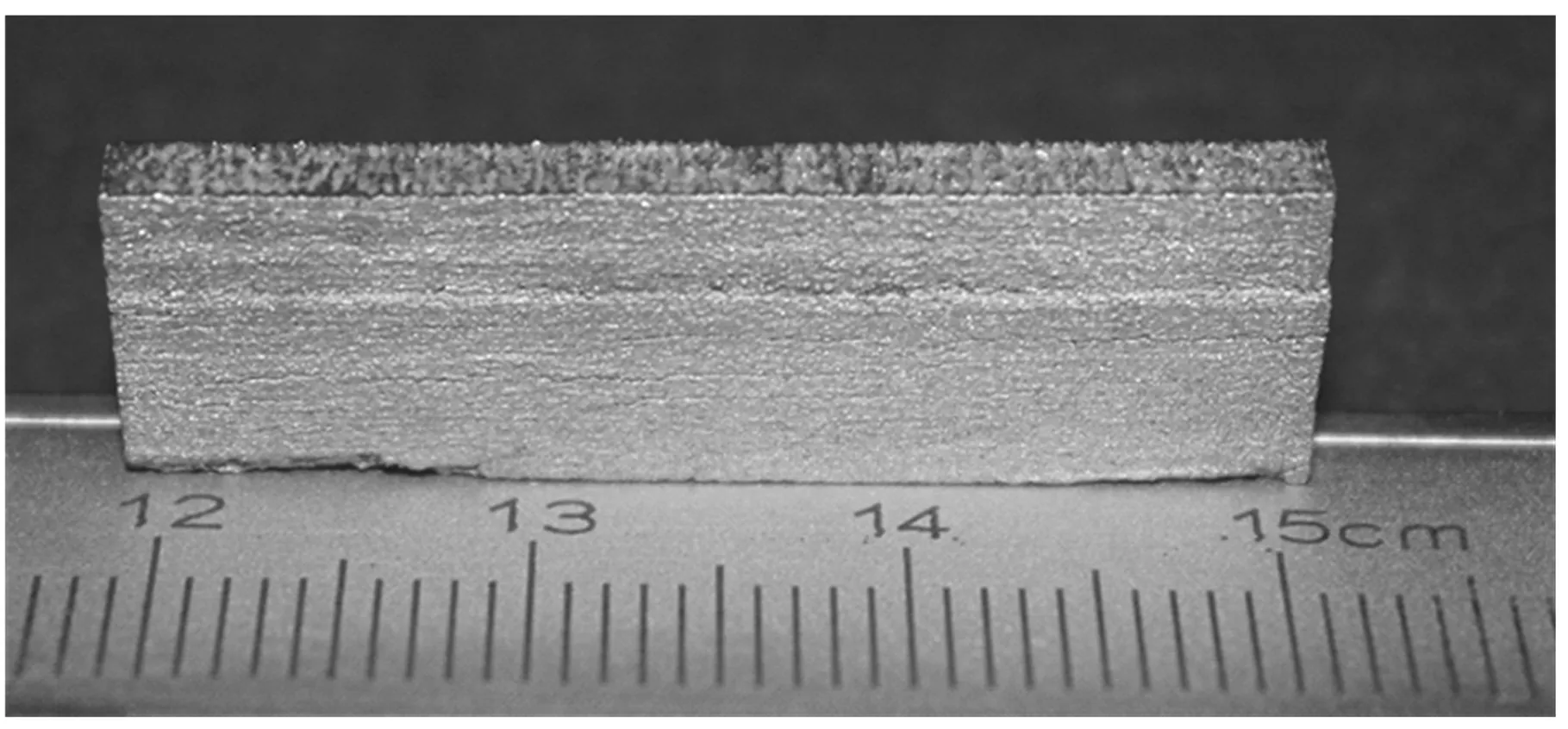

钛合金SLM试样如图2所示。试样上表面平整、光洁,未出现裂纹,而在试样侧壁出现了较多的裂纹,这些裂纹起始于侧壁边缘,在沉积层由外向内扩展。

图2 SLM试样宏观裂纹

图3为试样侧壁边缘局部放大图,由图可见裂纹起源于试样侧壁凹凸不平处。Zhang等[11]研究了316不锈钢SLM成形件的表面粗糙度,发现成形件上表面质量比较好,这是因为上表面由最后熔化的熔池组成,而侧壁是熔融粉末与未熔粉末的边界,黏附了较多的半熔化及未熔化颗粒,因此侧壁较粗糙,而且半熔化颗粒的数量与激光能量有密切关系。在本实验中,边缘区域自由度大,未熔及半熔颗粒黏附在试样侧壁,形成许多微小缺口,裂纹易在此处形成。优化工艺参数,使试样侧壁表面质量达到最优,可降低裂纹形成的倾向。

图3 裂纹端部缺口效应

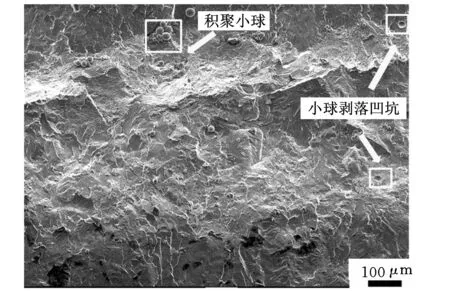

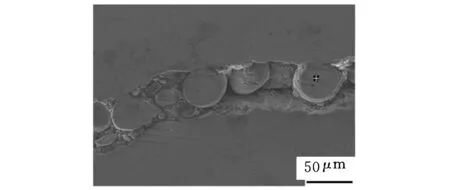

将图3试样沿裂纹断开,得到图4所示裂纹侧壁微观形貌图。可以发现在裂纹侧壁存在较多分散镶嵌在基体中的小球及积聚小球。图4中左侧方框内为积聚的小球颗粒,箭头所指为镶嵌在基体中的小球剥落后形成的凹坑。积聚小球颗粒颈部间的结合强度较弱[11],而镶嵌的小球易剥落,与基体的结合强度不高,这些因素与侧壁的缺口共同作用容易产生裂纹。

图4 裂纹侧壁的微观形貌图

(a)原始粉末小球(谱图1)

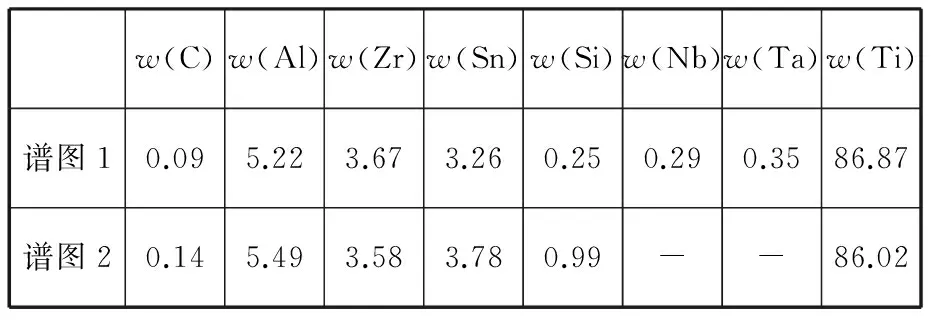

(b)试件裂纹处小球(谱图2)图5 原始粉末小球与试样裂纹处小球能谱点

裂纹侧壁间的小球颗粒可能是由粉床混入,也可能是因输入激光能量过高,造成熔池表面能降低,液滴从熔池表面溅出所致[12]。对原材料粉末与裂纹处颗粒进行能谱分析,图5所示为原始粉末小球与裂纹处小球的能谱点,表2为两种粉末的EDS分析结果。原始粉末各元素含量(质量分数)均匀,取不同点进行能谱分析可知,其元素含量均如表2中谱图1所示,相差不大。但由谱图2知,裂纹处小球的C、Si 、Sn等元素含量与原始粉末相比均有提高,其中Si元素质量分数达到0.99%,是原始粉末材料Si元素质量分数的近4倍。因熔融金属表面能降低而飞溅出的金属液滴在快速凝固时由于凝固时间短易发生偏析。裂纹处小球Si元素质量分数是原粉末Si元素质量分数的近4倍,推测为飞溅后凝固偏析所致。飞溅的金属液滴会加大SLM成形件的开裂倾向,通过优化工艺参数,可减少飞溅,从而减少试样中小球颗粒的残留,抑制开裂倾向。

表2 原始粉末小球与试样裂纹处小球能谱分析结果 (%)

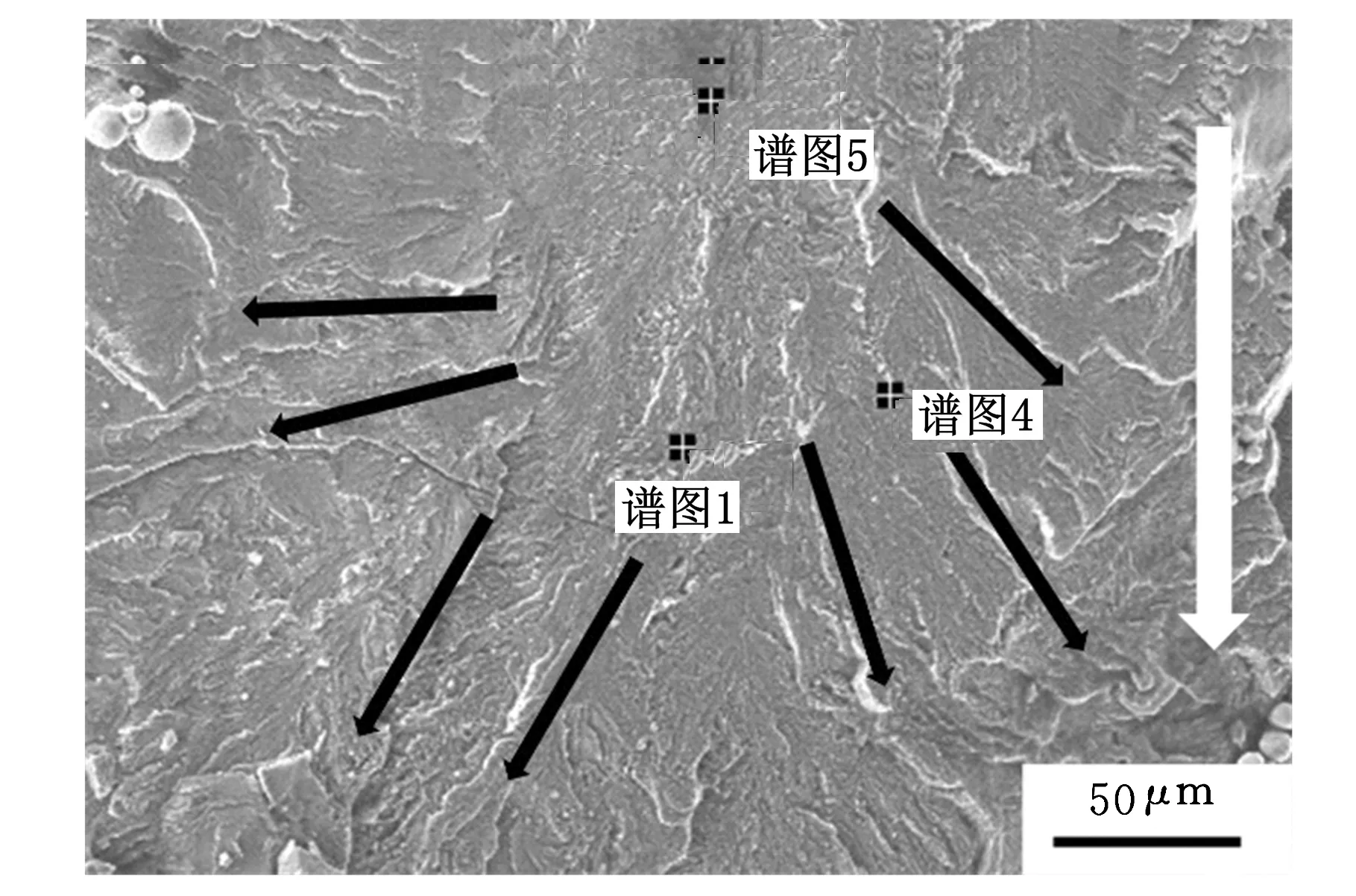

图6所示为试样裂纹侧壁的裂纹源区域。图中白色箭头所示方向为试样侧壁边缘向内延伸方向。在靠近侧壁一端出现裂纹源,裂纹源四周呈发射状向外扩展,如图中黑色箭头所示。对裂纹源进行EDS分析,结果如表3所示,裂纹源向内扩展时,C、O含量较大,呈逐渐降低趋势,裂纹源处含量最大。常温下钛合金比较稳定,但随着温度升高,钛合金吸氧能力逐渐变大,也易与C发生反应。而在氩气保护下的粉床中由于粉末间存在间隙,填充了空气,这些空气附着在粉末表面,在SLM过程中卷入熔池,高温下与钛合金反应生成Ti3O、TiO等[9],而钛合金中少量的C元素在高温下也与基体反应生成TiC,这些化合物积聚在一起,最后成为裂纹源。

图6 试样裂纹源

表3 裂纹侧壁不同区域能谱点分析结果 %

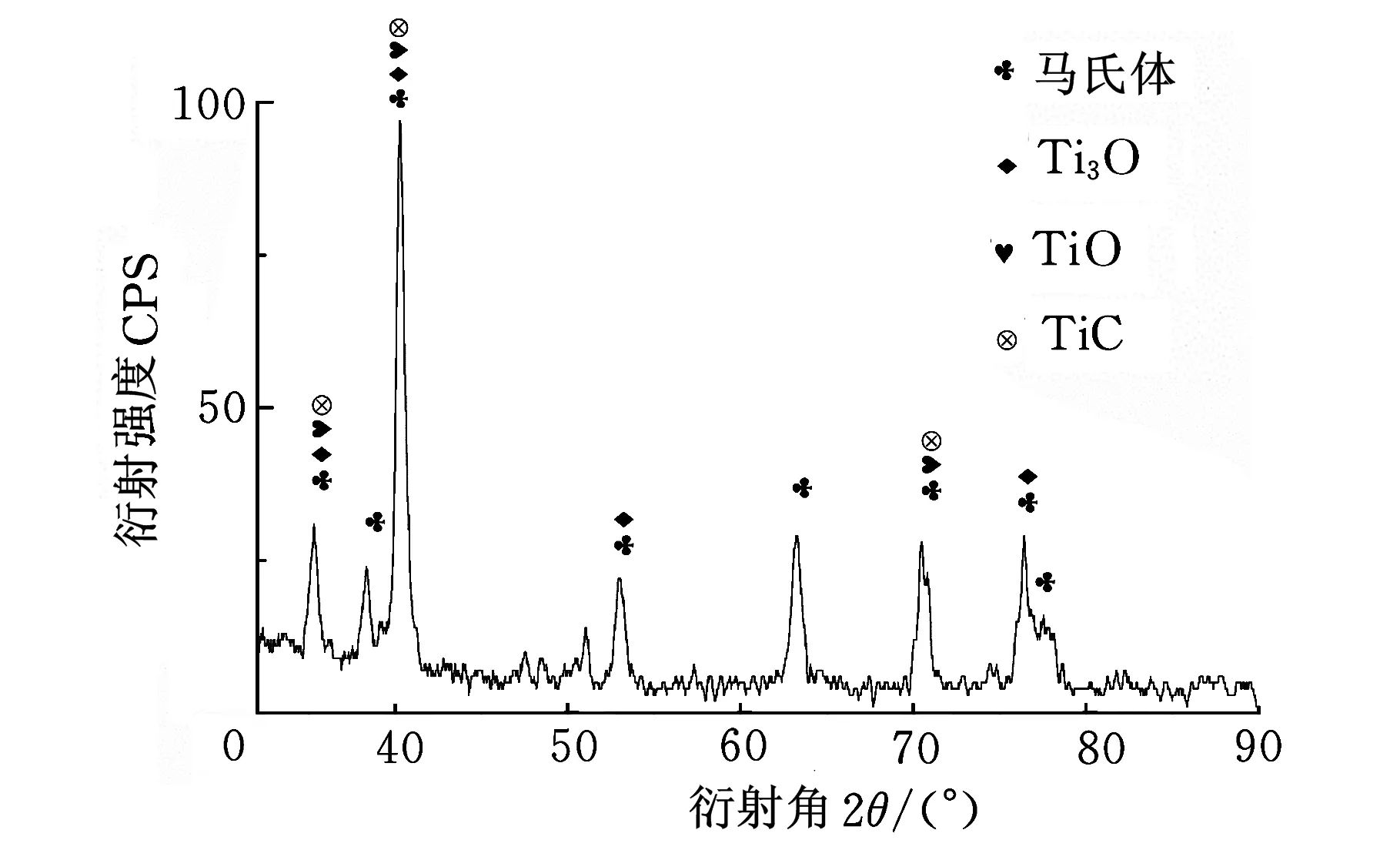

对图6所示的裂纹侧壁进行X射线衍射分析,其结果如图7所示。基体由α′相组成[13],在裂纹侧壁出现了Ti3O、TiO及TiC等化合物。这些化合物硬度大,塑性差,抗拉强度不高,当基体残余应力大于其抗拉强度时,裂纹便沿着这些化合物聚集处扩展。

图7 试样裂纹侧壁XRD衍射图谱

在SLM成形过程中,激光选择性熔化造成不均匀的温度场,且温度梯度较大,冷却过程中易产生残余应力。当激光熔化局部区域时,由于热胀效应,熔化部分将受到周围粉末的压应力;凝固时,由于冷缩效应,金属液又将受到周围粉末的拉应力。在这些应力的作用下试样发生局部塑性应变。孔源等[14]通过对SLM成形TC4粉末过程中热力耦合场进行数值模拟发现,试样内的温度梯度主要沿Z向分布,熔池区的温度梯度非常大,瞬态热应力集中在温度梯度变化较大的区域,Z向的残余应力为拉应力,远大于其他方向的残余应力。因此,在较大的Z向残余拉应力作用下,试件沿X向开裂。由此可见,消除或减小残余应力对抑制裂纹的产生有较大的作用。

2.2抑制裂纹的方法

由上述分析可知,SLM成形新型近α钛合金时裂纹的产生是多种因素共同作用的结果。在残余应力作用下,裂纹起源于侧壁缺口及积聚小球颗粒处,在沉积层上沿硬脆化合物的分布扩展。因此提高成形件侧壁表面质量,减少基体内的小球颗粒及硬脆化合物,减小甚至消除残余应力可抑制裂纹的产生。

SLM成形金属粉末的主要工艺参数包括激光功率、扫描速度、扫描间距和铺粉层厚等,这些工艺参数共同影响着SLM制件的性能,影响结果可由激光能量密度表征。选择合适的激光能量密度,可改善液滴飞溅现象,从而减少基体中小球颗粒的残留[11]。通过优化工艺参数,在SLM前对基板与粉末进行预热,降低热量的输入,减少热量积累,可得到最优激光能量密度,提高试样侧壁表面质量。在SLM过程中先进行预热,可有效降低温度梯度,在进行SLM后保温及缓冷可释放试样中的残余应力。通过分析可知,工艺优化后可减小、释放残余应力,从而可有效抑制裂纹的产生。

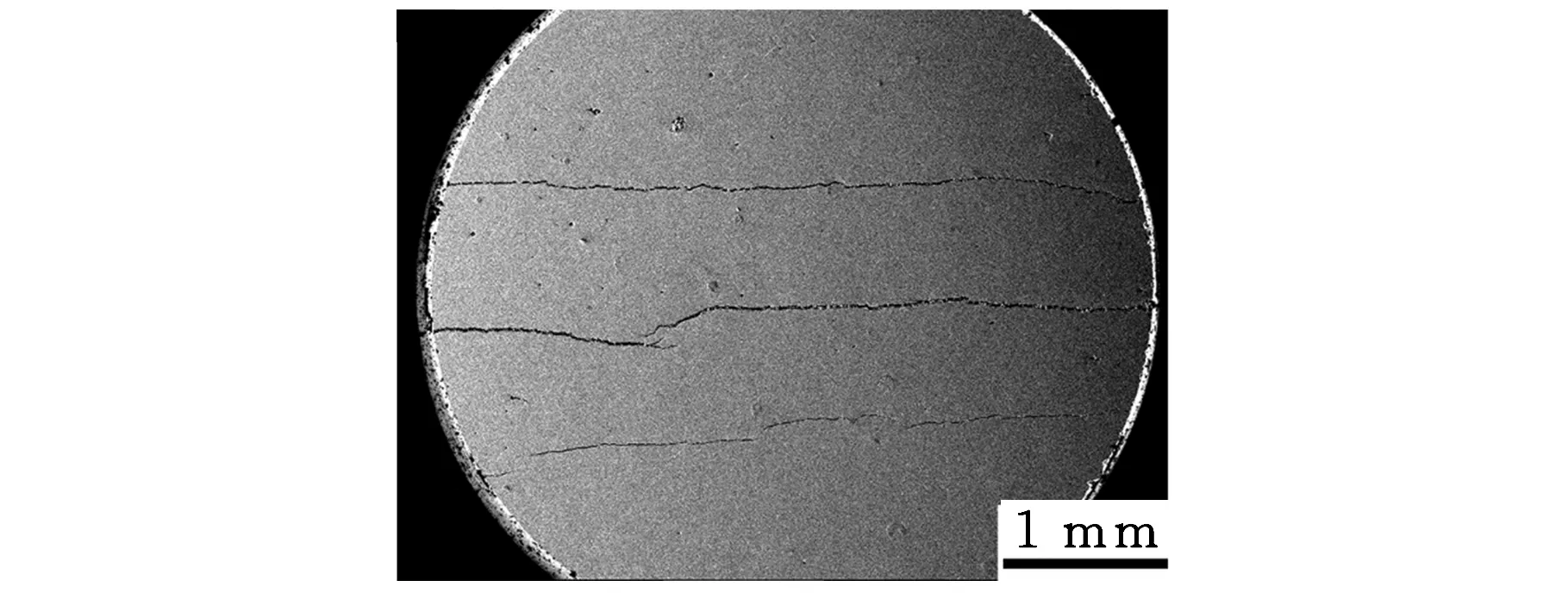

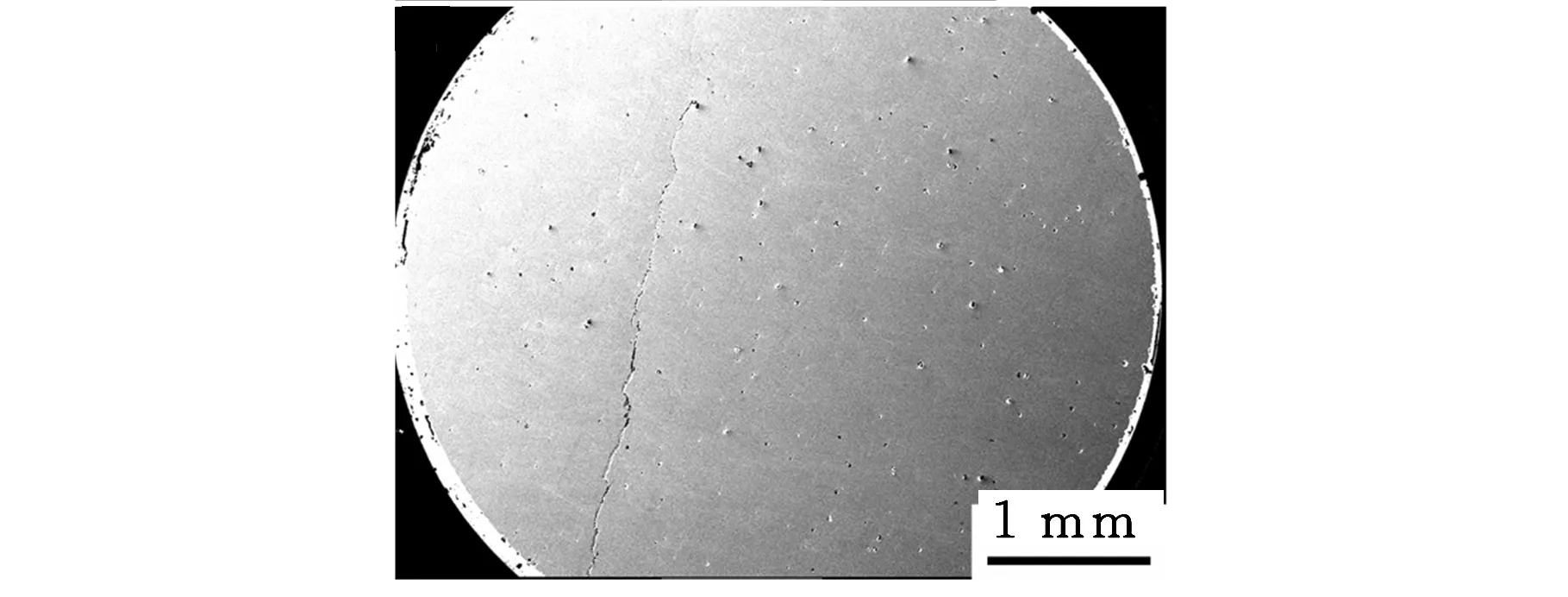

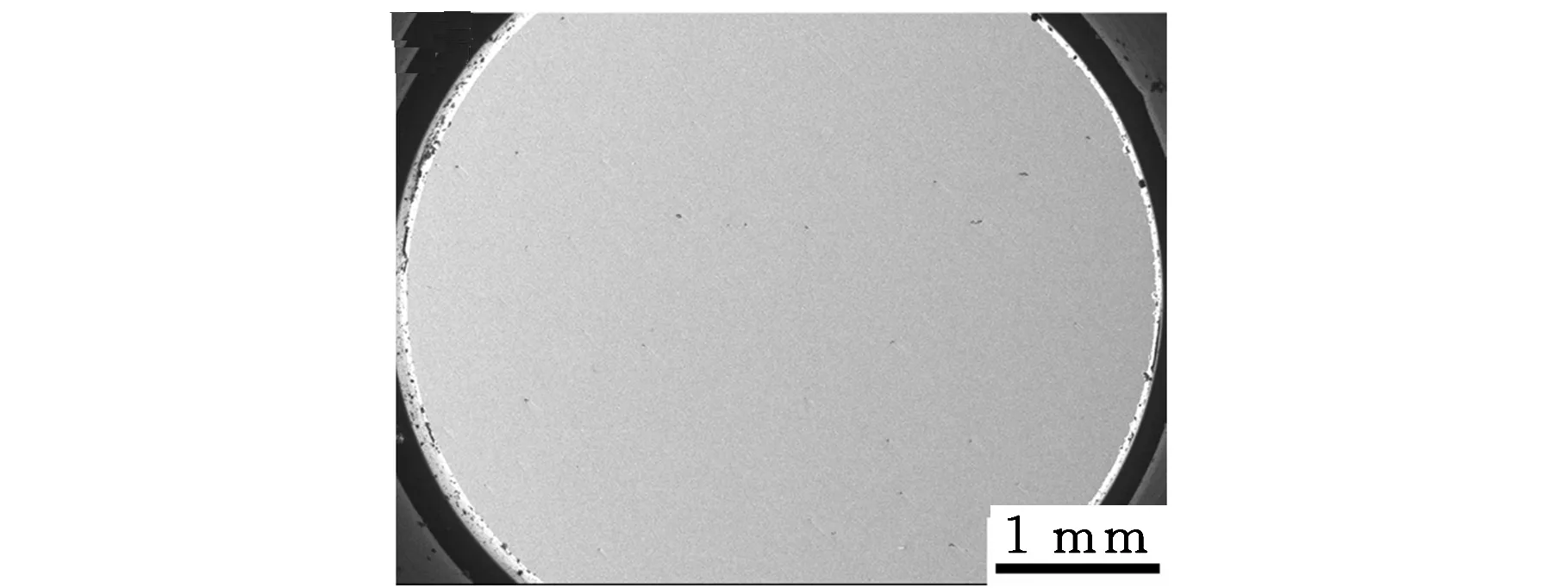

图8所示是基板预热温度分别为150 ℃、250 ℃和350 ℃时的试样侧壁形貌,其优化后的工艺参数为:激光功率140 W,扫描速度450 mm/s,铺粉层厚0.03 mm,扫描间距0.07 mm,SLM成形分别在150 ℃、250 ℃和350 ℃下进行,SLM成形后保温1 h,然后缓冷至室温。由图8a可见,在试样侧壁布满了裂纹,贯穿整个侧壁,随着预热温度的提高,裂纹逐渐减少,当预热温度升高到250 ℃时,侧壁上裂纹的数量明显减少(图8b),当预热温度升高到350 ℃时,如图8c所示,侧壁上裂纹已经完全消失。

(a)预热温度为150℃

(b)预热温度为250℃

(c)预热温度为350℃图8 不同预热温度下的成形试样

3 结论

(1)SLM成形新型近α钛合金时容易出现裂纹,裂纹起始于试样侧壁边缘,由外向内,在沉积层内扩展。

(2)裂纹因侧壁缺口及积聚小球而起源于侧壁边缘,SLM过程中熔池的快速冷却使基体内部残余应力较大,在残余应力作用下,裂纹沿着Ti3O、TiO及TiC等硬脆化合物的分布扩展。

(3)通过优化工艺,可减小、释放残余应力,从而抑制裂纹的产生。实验结果表明,工艺参数为激光功率140 W、扫描速度450 mm/s、铺粉层厚0.03 mm、扫描间距0.07 mm,SLM成形温度为350 ℃,保温1 h,然后缓冷至室温,可有效抑制开裂现象。

[1]Zhu Y,Tian X,Li J,et al.Microstructure Evolution and Layer Bands of Laser Melting Deposition Ti-6.5 Al-3.5 Mo-1.5 Zr-0.3 Si Titanium Alloy[J].Journal of Alloys and Compounds,2014,616:468-474.

[2]孙景超,张永忠,黄灿,等.激光熔化沉积Ti60合金和TiCP/Ti60复合材料的显微组织及高温拉伸性能[J].中国激光,2011,38(3):0303004-1-0303004-6.Sun Jingchao,Zhang Yongzhong,Huang Chan,et al.Microstructure and High Temperature Tensile Properties of Laser Direct Deposited Ti60 Alloy and TiCP/Ti60 Composites[J].Chinese Journal of Lasers,2011,38(3):0303004-1-0303004-6.

[3]王彬,张述泉,王华明.激光熔化沉积高温钛合金Ti60快速凝固组织[J].材料热处理学报,2008,29(6):86-92.

Wang Bin,Zhang Shuquan,Wang Huaming.Rapidly Solidified Microstructure of Ti60 Alloy Produced by Laser Rapid Forming Process[J].Transactions of Materials and Heat Treatment,2008,29(6):86-92.

[4]Fox P,Pogson S,Sutcliffe C J,et al.Interface Interactions between Porous Titanium/Tantalum Coatings,Produced by Selective Laser Melting(SLM),on a Cobalt-chromium Alloy[J].Surface and Coatings Technology,2008,202(20):5001-5007.

[5]Löber L,Schimansky F P,Kühn U,et al.Selective Laser Melting of a Beta-solidifying TNM-B1 Titanium Aluminide Alloy[J].Journal of Materials Processing Technology,2014,214(9):1852-1860.

[6]Krakhmalev P, Yadroitsev I. Microstructure and Properties of Intermetallic Composite Coatings Fabricated by Selective Laser Melting of Ti-SiC Powder Mixtures[J].Intermetallics,2014,46:147-155.

[7]Li Y,Gu D.Thermal Behavior during Selective Laser Melting of Commercially Pure Titanium Powder:Numerical Simulation and Experimental Study[J].Additive Manufacturing,2014,1:99-109.

[8]Sallica-Leva E,Jardini A L,Fogagnolo J B.Microstructure and Mechanical Behavior of Porous Ti-6Al-4V Parts Obtained by Selective Laser Melting[J].Journal of the Mechanical Behavior of Biomedical Materials,2013,26:98-108.

[9]张凤英,陈静,谭华,等.钛合金激光快速成形过程中缺陷形成机理研究[J].稀有金属材料与工程,2007,36(2):211-214.

Zhang Fengying,Chen Jing,Tan Hua,et al.Research on Forming Mechanism of Defects in Laser Rapid Formed Titanium Alloy[J].Rare Metal Materials and Engineering,2007,36(2):211-214.

[10]张升,桂睿智,魏青松,等.选择性激光熔化成形TC4钛合金开裂行为及其机理研究[J].机械工程学报,2013,49(23):21-27.

Zhang Sheng,Gui Ruizhi,Wei Qingsong,et al.Cracking Behavior and Formation Mechanism of TC4 Alloy Formed by Selective Laser Melting[J].Journal of Mechanical Engineering,2013,49(23):21-27.

[11]Zhang B,Zhu L,Liao H,et al.Improvement of Surface Properties of SLM Parts by Atmospheric Plasma Spraying Coating[J].Applied Surface Science,2012,263:777-782.

[12]Zhang B,Liao H,Coddet C.Effects of Processing Parameters on Properties of Selective Laser Melting Mg-9% Al Powder Mixture[J].Materials & Design,2012,34:753-758.

[13]Vrancken B,Thijs L,Kruth J P, et al.Microstructure and Mechanical Properties of a Novel β Titanium Metallic Composite by Selective Laser Melting[J].Acta Materialia,2014,68:150-158.

[14]孔源,刘伟军,王越超,等.钛合金激光直接成形过程中热力耦合场的数值模拟[J].机械工程学报,2011,47(24):74-82.

Kong Yuan,Liu Weijun,Wang Yuechao,et al. Numerical Simulation of Temperature Field and Stress Field of Direct Laser Metal Deposition Shaping Process of Titanium Alloys[J].Chinese Journal of Mechanical Engineering,2011,47(24):74-82.

(编辑卢湘帆)

Study on Cracking Mechanism and Inhibiting Process of Near α Titanium Alloy Formed by SLM

Zhou XuZhou YanWei QingsongZhu Wei

State Key Lab of Materials Processing and Die & Mold Technology, Huazhong University of Science and Technology,Wuhan,430074

The cracking mechanism and inhibiting process were discussed through studying the crack morphology, propagation direction and crack source of a new near α phase titanium alloy specimen fabricated by SLM using scanning electron microscopy and so on.The experimental results show that:uneven notches arose from the sidewall of the specimen during fabricationas well as Ti3O,TiO,TiC which are hard and brittle.Under the actions of residual stress,the cracks originate in the sidewall notches and expand in the deposition along these hard and brittle compounds.When the laser power is 140 W,scanning speed is 450 mm/s,layer thickness is 0.03 mm,scanning space is 0.07 mm,preheating temperature is 350 ℃ during SLM and preserve 1 h,slow cooling to room temperature,the number of cracks reduce significantly.

selective laser melting(SLM);near α titanium alloy;cracking;cracking mechanism

2014-08-11

国家科技支撑计划资助项目(2012BAF08B03);国家自 然科学基金资助项目(513751892)

TG146.23DOI:10.3969/j.issn.1004-132X.2015.20.021

周旭,男,1990年生。华中科技大学材料科学与工程学院硕士研究生。主要研究方向为激光快速成形。周燕,女,1987年生。华中科技大学材料科学与工程学院博士后研究人员。魏青松,男,1975年生。华中科技大学材料科学与工程学院教授、博士研究生导师。朱伟,男,1991年生。华中科技大学材料科学与工程学院博士研究生。