聚晶金刚石刀具切削各向同性热解石墨过程中的磨损机理

王 奔 刘东玺 王明海,2 印文典 郑耀辉

1.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳,110136 2.北京航空航天大学,北京,100191

聚晶金刚石刀具切削各向同性热解石墨过程中的磨损机理

王奔1刘东玺1王明海1,2印文典1郑耀辉1

1.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳,110136 2.北京航空航天大学,北京,100191

针对各向同性热解石墨切削过程中刀具磨损过快的问题,采用聚晶金刚石(PCD)刀具进行了切削加工试验。研究了切削过程中PCD刀具的磨损形式、磨损规律以及刀具磨损对表面加工质量的影响。试验结果表明:PCD刀具磨损主要发生在后刀面上,磨损形式为磨粒磨损和氧化磨损。磨损区域可以分为平行沟槽和严重磨损两种形貌。初始磨损阶段,磨损带长度急剧增大,并在切削1200 m后进入正常磨损阶段。切削过程中还出现了石墨切屑在磨损区域的黏附堆积和刀具崩刃现象。切削初期,随着切削距离的增大,加工表面粗糙度值急剧增大,切削距离为600 m时表面粗糙度达到最大值1.7 μm。

各向同性热解石墨;聚晶金刚石刀具;刀具磨损;表面粗糙度

0 引言

各向同性热解石墨不仅具有传统碳质材料的共性优点,如耐高温、高导热/导电性、耐磨性和润滑性等,而且相对于碳/碳复合材料还具有气密性好、抗粘结性强、热膨胀系数低和对高低温交变的适应性良好[1-3]等特点。目前,各向同性热解石墨已经成为机械密封领域中关键部件的首选材料,主要应用于航空航天、精密机械、核工程、医学等现代高科技行业,例如飞机的刹车盘、航空发动机涡轮轴间密封环、固体火箭发动机喷管喉衬部件、医学人工心瓣等[4-5]。

各向同性热解石墨材料属于脆性材料,硬度很高,在较小的弹性变形之后就会发生脆性断裂。另外,在各向同性热解石墨的制备过程中,由于设备、理论和工艺的不完善,在其内部的局部区域存在孔隙、夹杂硬质颗粒、裂纹等组织缺陷,这些组织缺陷会严重影响加工过程的稳定性和成品件的加工质量[6-9]。各向同性热解石墨切削加工过程中的问题较多,主要集中在表面加工质量和形面精度低、边缘断裂和崩角现象严重、刀具磨损严重[3]等,其中,刀具磨损严重已经成为限制各向同性热解石墨广泛应用的瓶颈。

国内外学者对石墨材料加工过程中刀具磨损机理进行了研究。钟启茂[10]研究了金刚石涂层刀具高速铣削石墨时的磨损形态与过程,发现金刚石涂层刀具的磨损形式为薄膜的破损脱落,较大的切削用量、切削过程中的交变载荷和交变应力、积屑瘤等因素是造成涂层薄膜脱落的主要原因。闫秋生[11]研究了AG2陶瓷刀具和YG类硬质合金刀具切削烧结石墨材料时的刀具磨损机理,发现磨料磨损和粘结磨损是刀具的两种主要磨损形式,磨损区域主要发生在刀具的后刀面。杨小璠等[12]研究了具有超细晶粒和粗晶粒金刚石涂层的双刃整体硬质合金铣刀加工GSK高纯度石墨的刀具磨损情况,发现细晶粒的金刚石涂层刀具表面涂层性能良好,刀具磨损缓慢,刀具寿命是粗晶粒金刚石涂层刀具寿命的1.4倍,磨粒磨损、粘结磨损以及早期涂层脱落是刀具主要的磨损形式。魏莎莎等[13]研究了CVD金刚石涂层刀具和硬质合金刀具切削石墨时的刀具磨损情况,发现硬质合金刀具在很短的时间内发生剧烈磨损。CVD金刚石涂层铣刀在铣削石墨材料时表现出较高的耐用度和良好的抗黏着性,刀具寿命是未涂层的硬质合金刀具寿命的10~20倍。Masuda等[14]研究了用硬质合金刀具切削石墨和热解碳时的刀具磨损问题,发现石墨材料发生脆性裂断,产生的石墨颗粒沿前刀面流出,刀具磨损区域主要在前刀面,磨损形式是月牙洼。Cabral等[15]研究了采用时效处理的CVD金刚石刀具切削石墨的刀具磨损问题,发现刀具磨损区域主要在前刀面和后刀面,而且切削过程中产生的颗粒状石墨切屑会加速刀具磨损。

聚晶金刚石(PCD)是高温超高压条件下通过钴等金属结合剂将金刚石微颗粒聚集烧结合成的多晶体材料[16]。由于金刚石微颗粒在空间上排列呈无序状态,所以聚晶金刚石的整体表现为各向同性,再加上硬度高且硬度均匀、热膨胀系数低、弹性模量高和摩擦因数小等诸多优点,使聚晶金刚石成为一种理想的超硬刀具材料。PCD刀具刃口锋利,硬度高达8000 MPa,而且PCD刀具前刀面比较光滑,表面粗糙度甚至可达0.1 μm,切屑可以很容易地沿前刀面流出。另外,PCD刀具与非金属材料间的亲和力很小,从而可以避免切屑在前刀面大量堆积[17]。目前,PCD刀具在非金属硬脆材料如高耐磨材料、复合材料、高硅铝合金及其他韧性有色金属材料的精密加工领域得到了广泛的应用[18-21]。因此,PCD刀具也是切削各向同性热解石墨的理想刀具。然而,针对各向同性热解石墨材料切削过程中PCD刀具磨损机理的研究较少。

本文以PCD刀具和硬质合金刀具车削各向同性热解石墨作为研究对象,重点分析了车削加工过程中PCD刀具的磨损形式和刀具磨损规律,并研究了各向同性热解石墨表面质量变化规律。

1 切削试验

1.1刀具和试件材料

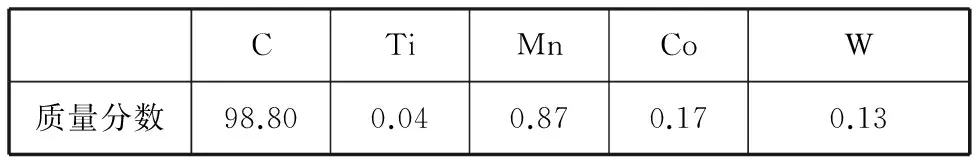

试验使用PCD刀具和硬质合金刀具,前角为-20°,后角为5°,刀尖圆弧半径为2 mm,其中,PCD刀具中金刚石微颗粒的粒度为10 μm。PCD刀具的形貌如图1所示。为了便于观察刀具的磨损情况,采用的是可装夹式的刀具(有利于保证每次测量前后刀具相对工件的位置保持不变)。试件材料为各向同性热解石墨,基本性能参数见表1。表2为能谱仪(EDS)分析的各向同性热解石墨化学元素成分结果。

(a)PCD刀具整体形貌

(b)后刀面图1 PCD刀具的形貌

密度(g/cm3)肖氏硬度抗折强度(MPa)抗压强度(MPa)1.78110150250弹性模量(GPa)热膨胀系数(10-6/℃)热导率(W/(M·K))显微硬度(MPa)20.06.5050.0600

表2 各向同性热解石墨材料的质量分数 %

1.2试验条件

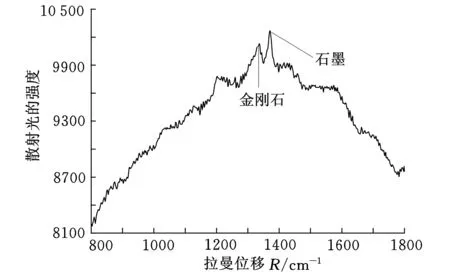

切削参数设置如下:切削速度vc=100 m/min,切削深度ap=0.06 mm,进给量f=25 μm/r。在车削试验的过程中,采用基恩士VHX-2000型超景深三维显微系统观察刀具磨损区域的形貌,并记录刀具后刀面的磨损带宽度B和磨损带长度d;采用X射线能谱仪(EDS)对加工后的PCD刀具磨损区域表面元素进行分析,同时采用拉曼光谱(HORIBA,LabRAM HR800)对PCD刀具后刀面存在的化合物进行分析;用TR240表面粗糙度仪检测已加工表面粗糙度,为了增加测量结果的准确性和有效性,每个取样点测量10次,然后取其算术平均值。

2 结果与讨论

2.1刀具磨损形式

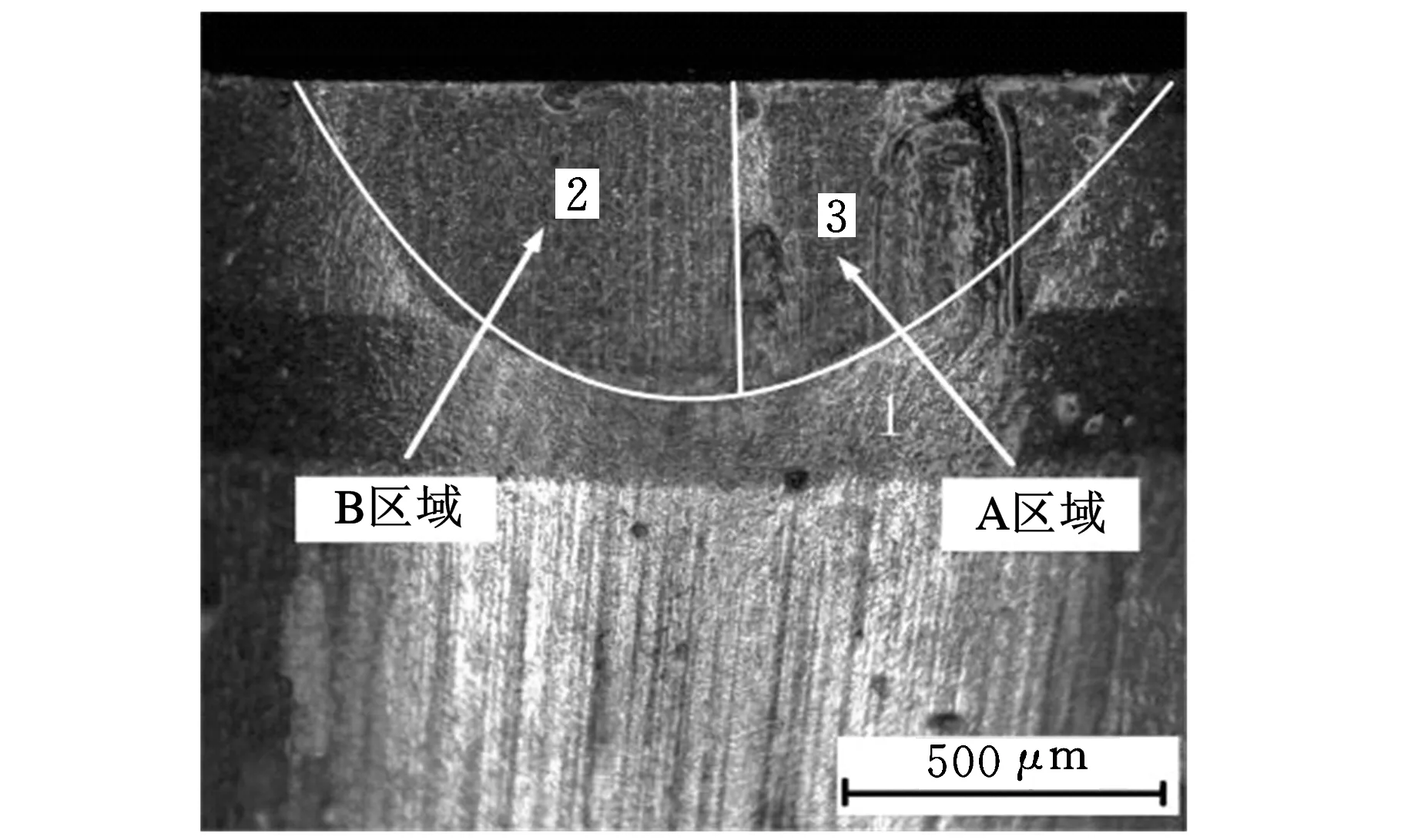

各向同性热解石墨属于脆性材料,切削加工过程中产生的切屑与前刀面的接触距离很短,而且石墨切屑产生的塑性变形小,因此,PCD刀具前刀面磨损较小。图2所示为切削300 m后刀具的磨损形貌。从图2a可以看出,当切削距离达到300 m时,前刀面上磨损很小,在放大倍数为100的显微镜下观察不到任何磨损迹象。从图2b可以看到,后刀面磨损区域分布着深度和长度各异的磨损沟槽,沟槽的方向平行于切削方向,相邻两条沟槽之间的距离与金刚石微颗粒的粒度大小相当。同时,PCD刀具磨损区域可以分为严重磨损的A区域与平行沟槽的B区域两部分。此时硬质合金刀具的磨损情况如图2c、图2d所示。从前刀面来看,前刀面上没有发现明显的磨损迹象,圆弧形刀尖已经被磨损成直线形,线段的长度约521 μm。与PCD磨损形貌相似,硬质合金刀具后刀面磨损区域也是平行沟槽状的磨损形貌,而且相邻两沟槽之间的距离变化较大。从刀尖区域的快速磨损来看,硬质合金刀具不适合作为各向同性热解石墨材料的切削刀具。

(a)PCD刀具前刀面

(b)PCD刀具后刀面

(c)硬质合金刀具前刀面

(d)硬质合金刀具后刀面图2 切削300 m后刀具磨损区域的形貌

由图2b可以看出,PCD刀具磨损区域的形状类似抛物线,而且可以分为严重磨损的A区域、平行沟槽的B区域两种存在差异的形貌。图3所示为石墨试件和刀具的相对位置。刀尖A区域是实际参与切削加工的刀具区域,该部分刀具切削刃及后刀面所承受的冲击载荷和切削应力都比较大,因此,A区域刀具磨损也比较严重;刀尖B区域实际参与切削加工过程的程度有限,该部分刀具的主要作用是修整已加工表面,刀具后刀面与试件之间的接触方式主要是滑动摩擦,在切削加工过程中产生的一些硬质颗粒难免会进入滑动摩擦副,从而对B区域刀具后刀面产生“划擦”作用,因此,B区域刀具出现平行沟槽磨损现象。

图3 刀具和试件相对位置

从PCD刀具的磨损形貌来看,PCD刀具的磨损形式之一是磨粒磨损。最初的后刀面磨损是由各向同性热解石墨中的球形硬颗粒碳、夹杂的硬质颗粒引起的磨损。随着切削距离的增加,后刀面上磨损更严重。这导致刀具后角减小,后角减小增加了摩擦阻力。另外,PCD材料烧结时所用的钴等金属结合剂也因为脆性断裂而失去其应有的作用,金刚石微颗粒就会脱离刀具表面[22-23]。在交变载荷和交变应力的综合作用下,这些硬质颗粒在已加工表面和PCD刀具后刀面之间滚擦,并对PCD刀具的后刀面形成“划擦”作用。通过检测,两条相邻沟槽之间的距离为9~12 μm,结合PCD刀具中金刚石微颗粒粒度(10 μm)可以看出,两者大小基本一致。因此,由磨损区域两条相邻平行沟槽的间距与金刚石微颗粒粒度的关系可知,金刚石微颗粒对PCD刀具后刀面的“划擦”作用是形成平行沟槽磨损形貌的主要原因。随着金刚石微颗粒的持续脱落,后刀面将产生更剧烈的磨损。

各向同性热解石墨的主要结构单元为球形颗粒状碳结构,由于球形颗粒状碳结构内部材料致密、石墨化程度低以及球形颗粒碳结构的尺寸较小等因素,导致球形颗粒的硬度比较高[8]。因此,石墨材料中的球形颗粒碳、夹杂的硬质颗粒也是造成PCD刀具后刀面平行沟槽磨损形貌的原因之一。硬质合金刀具后刀面平行沟槽状磨损形貌主要由夹杂的硬质颗粒、颗粒状切屑等硬质点造成。由于这些硬质点的尺寸大小不一,故形成的两平行沟槽的间距变化也比较大。

为进一步研究PCD刀具的磨损机理,采用能谱仪(EDS)对刀具后刀面的表面化学元素进行分析。PCD刀具表面能谱分析的检测位置如图4a所示,其中,1点为刀具基体即刀具基体,2点为B区域即刀具平行沟槽磨损区域,3点为A区域即刀具表面产生严重磨损区域。图4b为图4a中第2点处的检测结果。

(a)PCD刀具表面元素分析检测位置

(b)2点处的检测结果图4 能谱仪检测位置和检测结果

结合能谱仪对PCD刀具后刀面的表面化学元素分析结果,PCD刀具表面C、O、Co、W四种化学元素的质量分数变化情况见表3。

表3 PCD刀具后刀面3个取样点化学元素的质量分数 %

从表3可以看出,PCD刀具磨损前后C、O元素含量有所增加,Co、W元素含量有所减少。化学元素含量的变化表明PCD刀具在切削各向同性热解石墨的过程中发生了氧化磨损。切削速度为100 m/min左右时,切削温度高达500 ℃,而且切削温度与切削速度成线性关系[14]。PCD刀具后刀面磨损区域和切削刃区域的温度则会更高。由于温度的升高,PCD刀具表面可能逐渐发生一系列氧化反应,如金属钴与氧气发生氧化反应生成氧化钴;金刚石颗粒与氧气发生氧化反应生成一氧化碳和二氧化碳;一氧化碳和金刚石颗粒发生氧化反应生成二氧化碳和石墨。其中对PCD刀具磨损影响最严重的是金属钴与氧气的氧化反应,金属钴元素在PCD刀具材料中充当结合剂的作用,由于氧化反应造成金属钴元素的流失,进而导致PCD刀具中金刚石微颗粒的大量脱落,刀具磨损也会更加剧烈。上述一系列氧化反应的化学反应式如下:

Co+O2→Co3O4+CoO

C(金刚石)+O2→CO+CO2

CO+C(金刚石)→CO2+C(石墨)

2.2刀具磨损规律

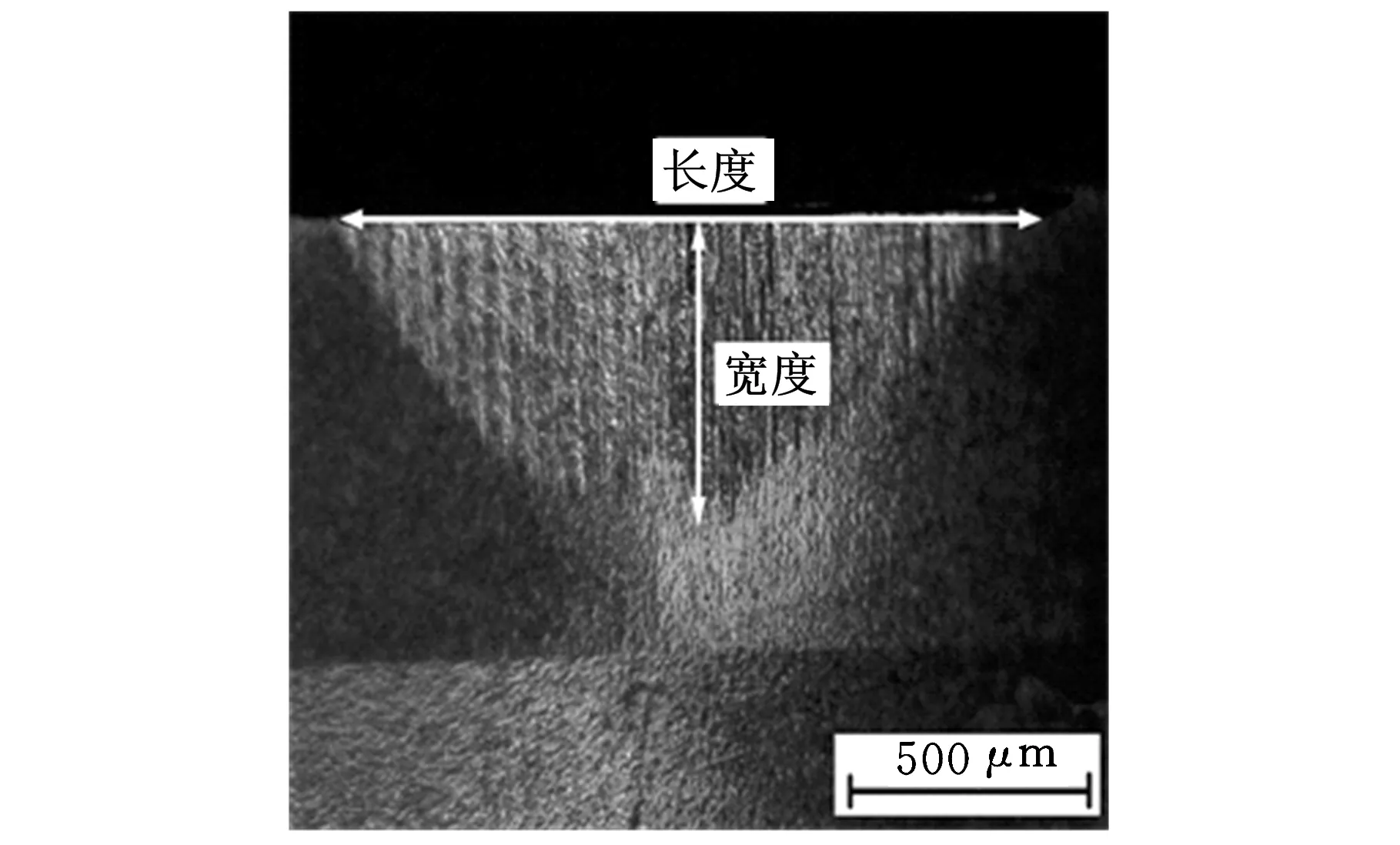

为了研究PCD刀具磨损规律,对刀具磨损区域进行了检测。图5a为PCD刀具后刀面磨损带长度d和宽度B的测量示意图。图5b、图5c所示为整个切削过程中PCD刀具后刀面磨损带的变化情况。从刀具磨损带的宽度来看,刀具磨损速度变化趋势较稳定,且磨损速度一直减小。而从刀具磨损带的长度来看,切削初期,PCD刀具磨损量急剧增大,切削距离s=1200 m时进入稳定磨损阶段。从图5b、图5c可以看出,切削距离达到4800 m之后,刀具磨损速度开始明显加快,即PCD刀具磨损进入急剧磨损阶段。

(a)刀具磨损测量示意图

(b)PCD刀具后刀面磨损带宽度曲线

(c)PCD刀具后刀面磨损带长度曲线图5 后面磨损曲线

随着切削距离的增加,后刀面上一部分A区域逐渐被石墨切屑所覆盖。当切削距离达到5800 m时,切屑的覆盖区域已经接近切削刃,而且之前出现在磨损区域中较深的沟槽内也开始逐渐出现石墨覆盖现象。另外,平行沟槽磨损区域也开始变得模糊,有一部分平行沟槽已经完全消失。后刀面的磨损情况如图6a所示。切削刃出现了连续微崩刃式的破损,而且微破损区域已经扩展到了前刀面上,如图6b所示。在PCD刀具施加的切削力的作用下,各向同性热解石墨材料以解理、崩碎形成小碎块的形式脱离试件,在已加工表面上形成不同大小和深度的凹坑,进而导致刀具和试件之间的接触不连续,即切削过程中存在着“空切”阶段,而且各向同性热解石墨材料内部存在的气孔、裂纹等组织缺陷也会进一步造成切削过程的非连续性[6-7,9]。因此,在切削加工过程中交变载荷和交变应力的综合作用下,PCD刀具切削刃就会产生微裂纹,并在加工过程中逐渐扩展,最终导致PCD刀具崩刃。另外,切削加工系统的颤振以及切削参数选择不当也可能是导致刀具崩刃的重要因素。

(a)后刀面

(b)前刀面图6 持续切削至5800 m时PCD刀具的磨损变化情况

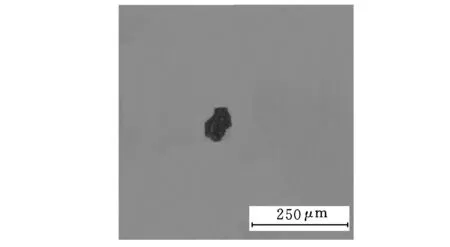

切屑形状的变化与刀具的磨损过程紧密相关。为进一步研究刀具的磨损机理,对切削过程中的切屑形状进行了检测。各向同性热解石墨的切屑为颗粒状,且随切削距离的增加,切屑尺寸逐渐增大。切削距离分别为100 m和900 m时的各向同性热解石墨切屑形态如图7所示。可以看出,当s=100 m时,各向同性热解石墨切屑的最大对角尺寸约70~95 μm;当s=900 m时,各向同性热解石墨切屑的最大对角尺寸约200~250 μm。当s=100 m时,刀具具有较好的锋利性,切削时材料的变形区域相对较小,因此,产生的切屑尺寸较小;当s=900 m时,刀具磨损较严重,刀具与材料的接触面积较大,切削过程中材料的变形区域较大,导致产生的切屑尺寸较大。

(a)s=100 m

(b)s=900 m图7 各向同性热解石墨切屑形态

各向同性热解石墨主要结构单元为球形颗粒状碳结构,在沉积过程中就会因为相互搭接而形成一定孔隙(孔隙内分布着片状或者带状的石墨晶体)。石墨晶体是六角环形网格堆积而成的层状结构,层与层之间的结合力很弱。因此,石墨与后刀面摩擦的过程中,石墨晶体容易发生层间解离,形成碎断的石墨鳞片并黏附在刀具后刀面的磨损区域上[2]。这也解释了C元素参与上述一系列氧化反应后质量反而增加的原因,O元素的质量分数则由于钴、钨等元素的减少而相应地增加。为了验证切削过程中发生了石墨转移现象,采用拉曼光谱(HORIBA,LabRAM HR800)对刀具磨损区域表面存在的化合物进行分析。结果如图8所示,石墨峰的出现证明了PCD刀具后刀面磨损区域石墨的存在。

图8 PCD刀具表面成分分析结果

2.3加工表面质量

切削距离不同时的各向同性热解石墨加工表面形貌如图9所示。当s=100 m时即切削初期,PCD刀具切削刃相对锋利,加工表面质量好,已加工表面平滑且凹坑深度小。当s=600 m时,刀具磨损愈加严重而且此时石墨转移不充分,加工表面质量差,表面出现较大的凹坑。当s=1500 m时,石墨切屑在PCD刀具后刀面达到了充分黏附,一方面延缓了刀具磨损,另一方面改变了刀具与试件之间的摩擦性质,加工表面质量有所改善。

(a)s=100 m

(b)s=600 m

(c)s=1500 m图9 试件加工表面形貌

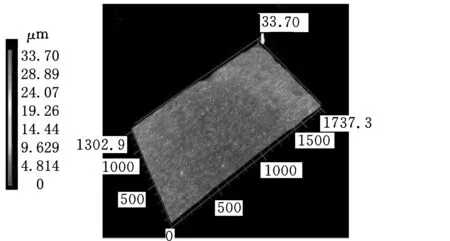

为进一步检测加工表面质量,对石墨表面轮廓及表面粗糙度进行了分析。切削距离分别为600 m和1950 m时,PCD刀具加工得到的各向同性热解石墨试件表面微观形貌如图10所示。

(a)轮廓测量位置

(b)表面轮廓对比图10 加工表面的微观形貌

选取图10中A点为测量起点,B点为测量终点,图10b所示为A、B两点连线的表面轮廓曲线。从图10b可以观察到,s=600 m时,PCD刀具的加工表面分布着较大的凹坑和凸峰,起伏范围也比较大,加工表面的最大高度差为105 μm;s=1950 m时,PCD刀具的加工表面质量明显变好,加工表面的最大高度差为20.15 μm,无论是凹坑的深度还是凸峰的高度相比s=600 m时的加工表面都要小且分布比较均匀。

加工表面粗糙度Ra与PCD刀具切削距离的关系如图11所示。切削距离小于600 m时,已加工表面粗糙度急剧上升,并在切削距离为600 m时达到了最大值1.7 μm,随后已加工表面粗糙度减小,当切削距离大于1200 m时,表面粗糙度呈现出波浪式变化趋势,上下变化的浮动值约0.4 μm,表明PCD刀具具有良好的切削稳定性。

图11 表面粗糙度与切削距离的关系

切削初期,PCD刀具磨损非常快,导致表面粗糙度Ra急剧增大。随着切削距离的增加,石墨切屑开始黏附堆积在PCD刀具的磨损区域。当s>600 m时,滑动摩擦副关系由原来的PCD刀具与石墨之间的摩擦变为石墨与石墨之间的摩擦,摩擦因数逐渐减小,已加工表面粗糙度也会相应地减小。但是,石墨切屑在PCD刀具磨损区域的堆积并不是十分牢固,在切削加工过程中还会不断地从PCD刀具上破损脱落,与此同时,新产生的石墨切屑还会在磨损区域再次堆积。当s>1200 m时,石墨切屑在PCD刀具磨损区域的黏附堆积是一个动态变化过程,即堆积—破损脱落—再堆积,这也是导致已加工表面粗糙度呈现波浪式变化的原因。

3 结论

(1)PCD刀具切削各向同性热解石墨材料时刀具磨损主要发生在后刀面上,磨损区域分为平行沟槽和严重破损两种存在差异的磨损形貌,相邻两沟槽之间的距离与PCD刀具材料中金刚石微颗粒的粒度相当,约9~12 μm,磨损形式是磨粒磨损和氧化磨损。硬质合金刀具磨损非常快,作为各向同性热解石墨材料的切削刀具具有较大的局限性。

(2)随着切削距离的增加,PCD刀具磨损区域的形状发生了明显变化,由抛物线向长方形演变。切削过程中还出现了石墨切屑在刀具磨损区域的堆积和PCD刀具切削刃崩刃现象。

(3)切削初期,已加工表面粗糙度值急剧增大,并在s=600 m时达到最大值1.7 μm。随后已加工表面粗糙度值减小并呈波浪式变化,这主要是因为石墨切屑在PCD刀具磨损区域的动态黏附堆积改变了刀具与已加工表面之间的接触状态。

[1]Wang M H,Wang W,Huang S T,et al.Study on the Mechanism of Diamond Wear in Precision Cutting of Isotropic Pyrolytic Graphite[J].Key Engineering Materials,2012,499:168-172.

[2]康晓峰.各向同性热解石墨切削机理研究[D].沈阳:沈阳航空工业学院,2010.

[3]聂鹏,康晓峰,王明海,等.各向同性热解石墨超精密车削加工机理研究[J].机械设计与制造,2011(6):177-179.

Nie Peng,Kang Xiaofeng,Wang Minghai,et al.Study on Ultra-precision Turning Mechanism for Isotropic Pyrolytic Graphite[J].Mechanical Design and Manufacturing,2011(6):177-179.

[4]张淑娟,王俐.浅析热解石墨的制造与应用[C]//中国电工技术学会碳—石墨材料专业委员会第十五届学术会议.成都,1994:216-219.

[5]黄荔海,李贺军,李克智,等.碳密封材料的研究进展及其在航空航天领域的应用[J].宇航材料工艺,2006(4):12-17.

Huang Lihai,Li Hejun,Li Kezhi,et al.Research Development and Application of Carbon Sealing Material on Navigation and Spaceflight Field[J].Aerospace Materials & Technology,2006(4):12-17.

[6]吴峻峰,白朔,张海峰,等.各向同性热解炭材料中的缺陷分析和超声检测技术[J].航空材料学报,2011(1):93-96.

Wu Junfeng,Bai Shuo,Zhang Haifeng,et al.Defect Analysis and Ultrasonic Testing of Isotropic Pyrolytic Carbon[J].Journal of Aeronautical Materials,2011,31(1):93-96.

[7]李正操,付晓刚,陈东钺,等. 各向同性石墨结构与工艺条件的关系[J]. 深圳大学学报(理工版),2010,27(2): 137-141.

Li Zhengcao,Fu Xiaogang,Chen Dongyue,et al.The Relationship of Structure and Processing Condition of Isotopic Graphite[J].Journal of Shenzhen University(Science & Engineering),2010,27(2):137-141.

[8]吴峻峰,白朔,刘树和,等.大尺寸各向同性热解炭材料的制备与表征[J].新型碳材料,2006,21(2):119-124.

Wu Junfeng,Bai Shuo,Liu Shuhe,et al.Fabrication and Characterization of Large Isotropic Pyrolytic Carbons[J].New Carbon Materials,2006,21(2):119-124.

[9]于淑贤,刘明非.石墨电极在SEM下的特征[J].炭素技术,2001(4):19-22.

Yu Shuxian, Liu Mingfei.Characterization of Graphite Electrodes by SEM[J]. Carbon Techniques,2001(4):19-22.

[10]钟启茂.金刚石涂层刀具高速铣削石墨的磨损形态与破损机理[J].工具技术,2009,43(6):36-39.

Zhong Qimao.Wear Form and Breakage Mechanism of Diamond Coated Cutter during High-speed Milling Graphite[J].Tool Engineering,2009,43(6):36-39.

[11]阎秋生.烧结石墨的切削加工性研究[J].汕头大学学报(自然科学版),1994,9(2):53-57.

Yan Qiusheng.A Study on Machineablity of Sintered Graphite Material[J].Journal of Shantou University(Natural Science Edition),1994,9(2):53-57.

[12]杨小璠,李友生,鄢国洪,等.超细晶粒金刚石涂层刀具高速铣削石墨的切削性能研究[J].制造技术与机床,2013(6):58-60.

Yang Xiaopan,Li Yousheng,Yan Guohong,et al.Study on Performances of Ultra-fine Grain Diamond Coated Cutter in High-speed Milling Graphite[J].Manufacturing Technology & Machine Tool,2013(6):58-60.

[13]魏莎莎,卢志红.CVD金刚石涂层刀具在石墨加工中的应用[J].燕山大学学报,2006,30(5):403-406.

Wei Shasha,Lu Zhihong.Application of CVD Diamond Film Coated Tools to Machining Graphite[J].Journal of Yanshan University,2006,30(5):403-406.

[14]Masuda M,Kuroshima Y,Chujo Y.The Machinability of Sintered Carbons Based on the Correlation between Tool Wear Rate and Physical and Mechanical Properties[J].Wear,1996,195(1):178-185.

[15]Cabral G,Reis P,Polini R,et al.Cutting Performance of Time-modulated Chemical Vapour Deposited Diamond Coated Tool Inserts during Machining Graphite[J].Diamond and Related Materials,2006,15(10):1753-1758.

[16]周玉海,秦哲,王成勇.金刚石刀具性能及其应用研究[J].机械设计与制造,2009(6):158-160.

Zhou Yuhai,Qin Zhe,Wang Chengyong.Study on Performance and Application of Diamond Tools[J].Mechanical Design and Manufacturing,2009(6):158-160.

[17]邵芳,刘战强,万熠,等.基于热力学的PCD刀具加工ZL109铝合金的扩散磨损[J].天津大学学报,2010,43(4):315-321.

Shao Fang,Liu Zhanqiang,Wan Yi,et al.Diffusion Wear for PCD Tools Cutting Aluminum Alloy ZL109 Based on Thermodynamics[J].Journal of Tianjin University,2010,43(4):315-321.

[18]白清顺,姚英学,Phillip Bex,等.聚晶金刚石刀具加工强化复合地板时的切削性能及磨损机理研究[J].摩擦学学报,2003,23(2):81-85.

Bai Qingshun,Yao Yingxue,Phillip Bex,et al.Wear Mechanism and Cutting Performance of Polycrystalline Diamond Tool in Machining High Pressure Laminated Flooring[J].Tribology,2003,23(2):81-85.

[19]石文天,刘玉德,丁悦,等.PCD刀具微细车削硬铝合金的表面质量研究[J].机床与液压,2011,39(17):15-17.

Shi Wentian,Liu Yude,Ding Yue,et al.Research of Surface Quality in Micro-turning Aluminum Alloy Using PCD Tools[J].Machine Tool & Hydraulics,2011,39(17):15-17.

[20]刘珅琢,李勇,寇自力.PCD刀具连续切削花岗岩的性能研究[J].工具技术,2012,46(9):23-26.

Liu Kunzhuo,Li Yong,Kou Zili.Study on Perfor-mance of PCD Cutting Tools in Continues Cutting for Granite[J]. Tool Engineering,2012, 46(9): 23-26.

[21]任文祥,吴玉厚,赵德宏,等.PCD刀具切削天然大理石的磨损特性研究[J].金刚石与磨料磨具工程,2013,33(3):56-59.

Ren Wenxiang,Wu Yuhou,Zhao Dehong,et al.Wear Characteristics of PCD Tools When Cutting Natural Marble[J].Diamond & Abrasives Engineering,2013,33(3):56-59.

[22]张岩,吕反修,贺琦,等.PCD和CVD金刚石刀具切削性能对比及失效机理初探[J]. 金刚石与磨料磨具工程,2009(1):49-52.

Zhang Yan,Lü Fanxiu,He Qi,et al.Comparison of Cutting Performances and Failure Mechanism of PCD and CVD Diamond Tools[J]. Diamond & Abrasives Engineering,2009(1): 49-52.

[23]孟剑锋,李剑峰,孟磊.金刚石工具加工硬脆材料时的磨损及其影响因素的研究现状[J].工具技术,2004,38(3):6-8.

Meng Jianfeng, Li Jianfeng, Meng Lei. Present State of Research on Wear of Diamond Cutting Tools When Cut Hard and Brittle Material and Its Influence Factor[J].Tool Engineering,2004,38(3):6-8.

(编辑陈勇)

Wear Mechanism of PCD Tool during Cutting of Isotropic Pyrolytic Graphite

Wang Ben1Liu Dongxi1Wang Minghai1,2Yin Wendian1Zhen Yaohui1

1.Key Laboratory of Fundamental Science for National Defense of Aeronautical Digital Manufacturing Process Shenyang Aerospace University,Shenyang,110136 2.Beihang University,Beijing,100191

According to the rapid tool wear during cutting of isotropic pyrolytic graphite,a turning experiment of isotropic pyrolytic graphite was conducted using PCD tools.The wear formation of PCD tool,tool life and the effects of tool wear on the machined surface were studied.Based on the experimental results and analyses,the results show that the PCD tool wear mainly occurres in the flank face,and the wear forms are abrasive wear and oxidation wear.The wear area can be divided into two kinds of morphology:parallel grooves and severe wear.The length of wear region is increased fast in the first stage. When the cutting distance is larger than 1200 m,the cutting tool enters the normal wear stage.Besides,chip accumulation in wear region and tool edge chipping appear in the cutting process.With the increase of cutting distance,the roughness of machined surface increases fast.And the maximum roughness is as 1.7 μm when the cutting distance is of 600 m.

isotropic pyrolytic graphite;polycrystalline diamond(PCD) tool;tool wear;surface roughness

2015-01-21

国防基础科研计划支持项目

TH161DOI:10.3969/j.issn.1004-132X.2015.20.005

王奔,男,1984年生。沈阳航空航天大学航空制造工艺数字化国防重点学科实验室讲师。主要研究方向为石墨材料的超精密加工、复合材料加工等。发表论文10余篇。刘东玺,男,1989年生。沈阳航空航天大学航空制造工艺数字化国防重点学科实验室硕士研究生。王明海,男,1971年生。沈阳航空航天大学航空制造工艺数字化国防重点学科实验室教授,北京航空航天大学能源与动力工程学院博士后研究人员。印文典,男,1989年生。沈阳航空航天大学航空制造工艺数字化国防重点学科实验室硕士研究生。郑耀辉,男,1975年生。沈阳航空航天大学航空制造工艺数字化国防重点学科实验室副教授。