基于低能耗的平面端铣削粗/精加工参数全局多目标优化

李爱平 鲍 进 李 聪 刘雪梅 谢 楠

同济大学,上海,201804

基于低能耗的平面端铣削粗/精加工参数全局多目标优化

李爱平鲍进李聪刘雪梅谢楠

同济大学,上海,201804

以平面端铣削粗/精加工过程为研究对象,根据变频调速铣床主轴电机运行特点,提出分段空载功率函数模型,构建铣床粗/精加工总能耗模型及总生产率模型,并通过相应实验对模型进行完善。结合实际生产建立粗/精加工过程约束条件。选取企业实际生产案例,采用遗传算法对选定加工特征的粗/精端铣削过程进行全局多目标优化,并与传统只针对粗加工或精加工的局部铣削参数优化进行比较。实验结果表明,与优化前相比,局部优化后的粗/精加工总能耗下降了12.51%,全局优化后的粗/精加工总能耗下降了15.04%;局部优化后总加工时间缩短了18.48%,全局优化后总加工时间缩短了21.26%。

低能耗;平面端铣削;粗/精加工;多目标;全局优化

0 引言

我国是制造业大国,机床总量约为700万台,居世界第一[1],按每台机床平均功率10 kW计,这些机床的总功率超过三峡电站总装机容量的3倍。如能有效降低机床的能耗,每年能节约大量能源。在切削加工中,切削参数的选取不仅影响加工效率和加工质量,还直接影响机床的加工能耗。以往的切削参数优化研究,主要将优化目标定位在延长刀具寿命、降低加工成本或提升加工效率上[2-3]。如文献[4]应用全因子实验设计和多元线性回归技术建立了铣削力预测模型,利用遗传算法对该模型进行优化求解,优化后的铣削参数在保证金属去除率的前提下,有效降低了铣削力并延长了刀具寿命。文献[5-7]则分别使用教-学优化算法、混合型蜂群算法、遗传算法和微粒群优化算法,对单工步或多工步的车削过程进行切削参数优化。尽管所使用的算法各不相同,但是它们的优化目标都是降低生产成本和提升加工效率,优化方法都是只针对粗加工或精加工的局部优化,并未考虑将粗加工、精加工过程视为一个整体进行全局优化。文献[8]则使用田口实验设计方法,获得了工件表面粗糙度与铣削参数之间的关系,所获优化结果在提升加工质量方面起到了一定作用。上述研究工作虽然研究方法各异,但是对切削参数优化在降低机床能耗方面的探讨有限,对机床能耗与切削参数之间的关系也未作深入研究。

本文以最低加工能耗与最高生产率为优化目标,在充分考虑变频调速机床运行机理的基础上,建立平面端铣削粗/精加工总能耗模型与总生产率模型,通过实验对模型进行验证与完善。选取某企业实际生产案例,采用遗传算法对多目标函数进行全局优化求解,获得粗/精加工铣削参数与加工余量优化值。此外,将全局多目标优化函数拆分并重新组合为面向粗加工和精加工过程的局部多目标优化函数,再次使用遗传算法进行局部优化计算(保留企业设定的加工余量)。通过验证实验比较两种优化方式的优化效果。

1 铣削优化数学模型的建立

1.1粗/精加工能耗模型

铣床加工总功率主要包括:主轴空载功率Po、切削功率Pc、附加载荷功率Pa以及辅助系统功率Pu[1,9]。其中,主轴空载功率包含主轴电机空载功率Pe和主传动系统空载机械功率Pme。此外,辅助系统功率与主轴空载功率贯穿整个加工过程,可将两者合并为铣床空载功率,即

P0=Pe+Pme+Pu

(1)

式中,P0为铣床空载功率,W。

现代铣床一般以“变频器+异步电机+机械传动”为主轴驱动方式,根据文献[10]的论述,Pe可表示为

(2)

式中,p为极对数;U为电机定子电压,V;R1为电机定子电阻,Ω;Rm为电机铁损等效电阻,Ω;x1为定子漏抗,Ω;xm为电机励磁绕组的电抗,Ω。

电压U与变频器输出频率f之间符合如下规律:

(3)

式中,A为常量。

电机空载运行时,近似认为电机主轴所受阻力矩不变[11],则Pme可表示为

(4)

式中,Tf为电机主轴克服摩擦阻力转矩,N·m;n为主轴转速,r/min。

(5)

式中,L1为电机定子漏抗电感系数;Lm为电机励磁绕组电感系数。

当频率小于基频时,P0为单调递增函数。当频率高于基频时,对P0进行求导可得:

(6)

铣削过程中的切削功率可以表示为

(7)

式中,vc为切削速度,m/s;d为铣刀的直径,mm;Fc为端铣削主铣削力[12];ap、af、ae分别为铣削深度、每齿进给量、铣削宽度;CF、xF、yF、uF、qF、wF等参数均查表可得;KF为主铣削力修正系数,需要通过铣削力实验测得。

附加载荷功率Pa与切削功率Pc近似成正比[1,10]:

Pa=bPc

(8)

式中,b为附加载荷系数。

设L为待加工长度,B为待加工宽度,H为待加工深度,h1为粗加工铣削余量,h2为精加工铣削余量。平面端铣削铣刀退刀时间与其他辅助时间非常短,在此忽略不计,则平面端铣削总铣削时间为

(9)

式中,z为铣刀齿数。

综上所述,铣削粗加工、精加工阶段的全局总能耗为

(10)

由于精加工一般采取一次走刀,因此ap2=h2。

1.2粗/精加工铣削生产率模型

铣削阶段的生产率以单件产品的加工时间来表示,具体包括:刀具安装准备时间Ts、更换时间Th、切削时间Tc、空走刀时间Ti。

铣削生产率的表达式为[13]

(11)

式中,T为刀具寿命,s。

T的经验公式[14]为

其中,Cv、xv、yv、uv、pv、qv、kv、m等参数均查表可得。

最终铣削粗/精加工全局总生产率可表示为

(12)

1.3边界约束条件

1.3.1铣削参数约束条件

铣削转速与进给速度不能超出铣床工作范围,切削深度ap一般不超过刀具直径的10%,即

(13)

式中,nmin、nmax、afmin、afmax分别为铣床转速与进给速度的最小值和最大值。

1.3.2铣削力约束条件

铣削加工作用力不能超过主轴的许用铣削力,即

g1(X)=Fc-ηFcmax≤0

(14)

式中,Fcmax为铣床许用铣削力,N;η为安全系数(本文取0.8)。

1.3.3铣削功率约束条件

铣削总功率不可超过铣床电机的额定功率,应满足如下条件[15]:

g2(X)=(P0+Pc)-ηmPm≤0

(15)

式中,Pm为主轴电机额定功率,kW;ηm为铣床传动效率,一般可取0.75~0.85。

1.3.4刀具寿命约束条件

铣削刀具实际使用寿命不应低于企业规定的刀具寿命下限:

g3(X)=Tmin-T=

(16)

式中,Tmin为刀具寿命下限,min。

1.3.5精加工表面加工质量约束

精加工后零件表面粗糙度不应高于企业规定的最大值,理论上表面粗糙度可由下式求得[12]:

(17)

式中,rε为刀尖圆弧半径,mm;R′为许用粗糙度最大值,μm。

1.4多目标函数构建

基于线性加权法构建多目标函数,应用罚函数的形式将约束添加到目标函数中,全局多目标函数为

(18)

式中,w1、w2为权系数,w1+w2=1;D为定义域;ri为惩罚系数,本例中统一设定为1 000 000。

此外,全局多目标函数将能耗与时间相加,仅用来衡量数量级,其量纲均为1。

2 实验及数据分析

2.1实验简介

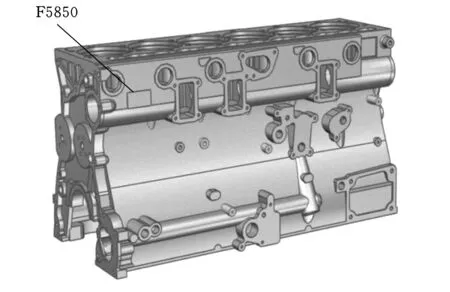

选择某企业生产的柴油机缸体为例,图1展示了该缸体实体三维模型,选取F5850面的粗/精铣削加工过程进行铣削参数优化。F5850面为缸体加工过程的定位面,受到其周围其他凸台或平面待加工特征的影响,企业采用直径为20mm的小直径端铣刀在一台单面卧式加工中心对其完成铣削加工,其表面粗糙度最大值要求不超过2.5μm。

图1 柴油机缸体选定加工特征示意图

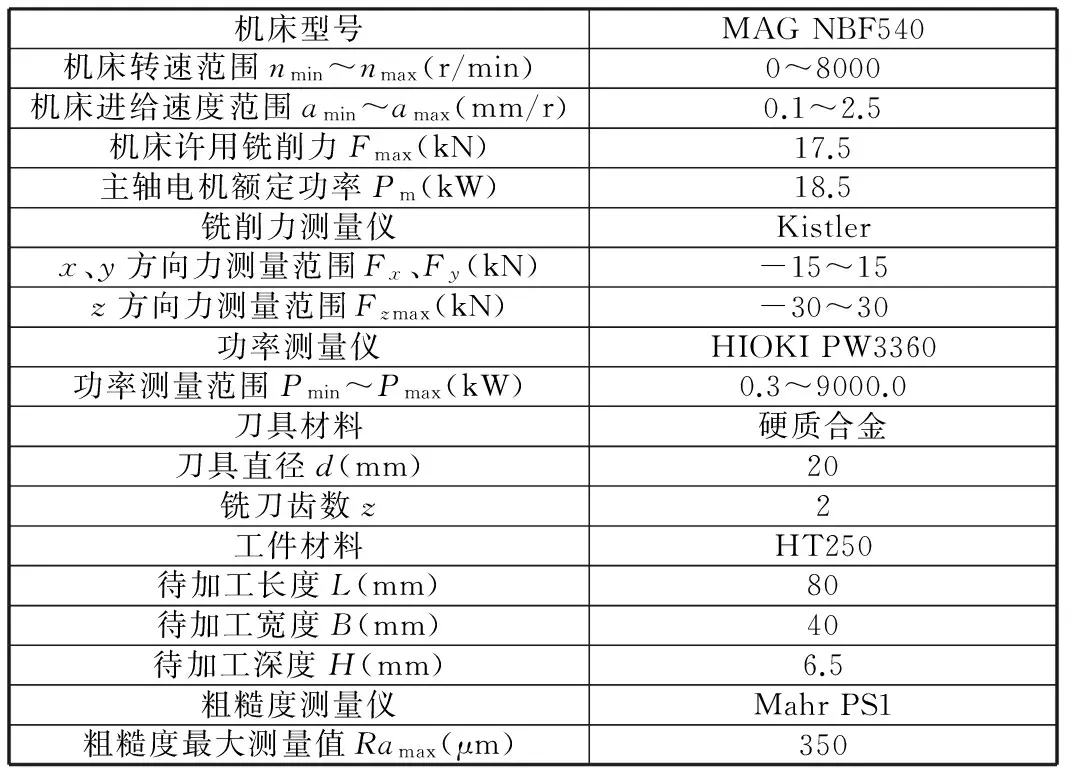

需进行的四组实验分别为:铣床空载功率实验、铣削力测量实验、切削功率测量实验以及最终验证实验。实验所涉及的设备、工件、刀具相关参数如表1所示。

表1 实验设备参数表

2.1.1空载功率实验

实验过程开启切削液、照明、排屑等辅助系统,为减少摩擦与润滑对功率测量的影响,先将主轴在3000 r/min状态下空转10 min,功率测量仪连接到铣床总开关处。由于企业在对柴油机缸体的实际铣削加工过程中,最高转速不超过3000 r/min,因此记录铣床转速从0升至4500 r/min过程中每隔300 r/min的功率值,每挡运行时间为1 min,重复3次实验取平均值。

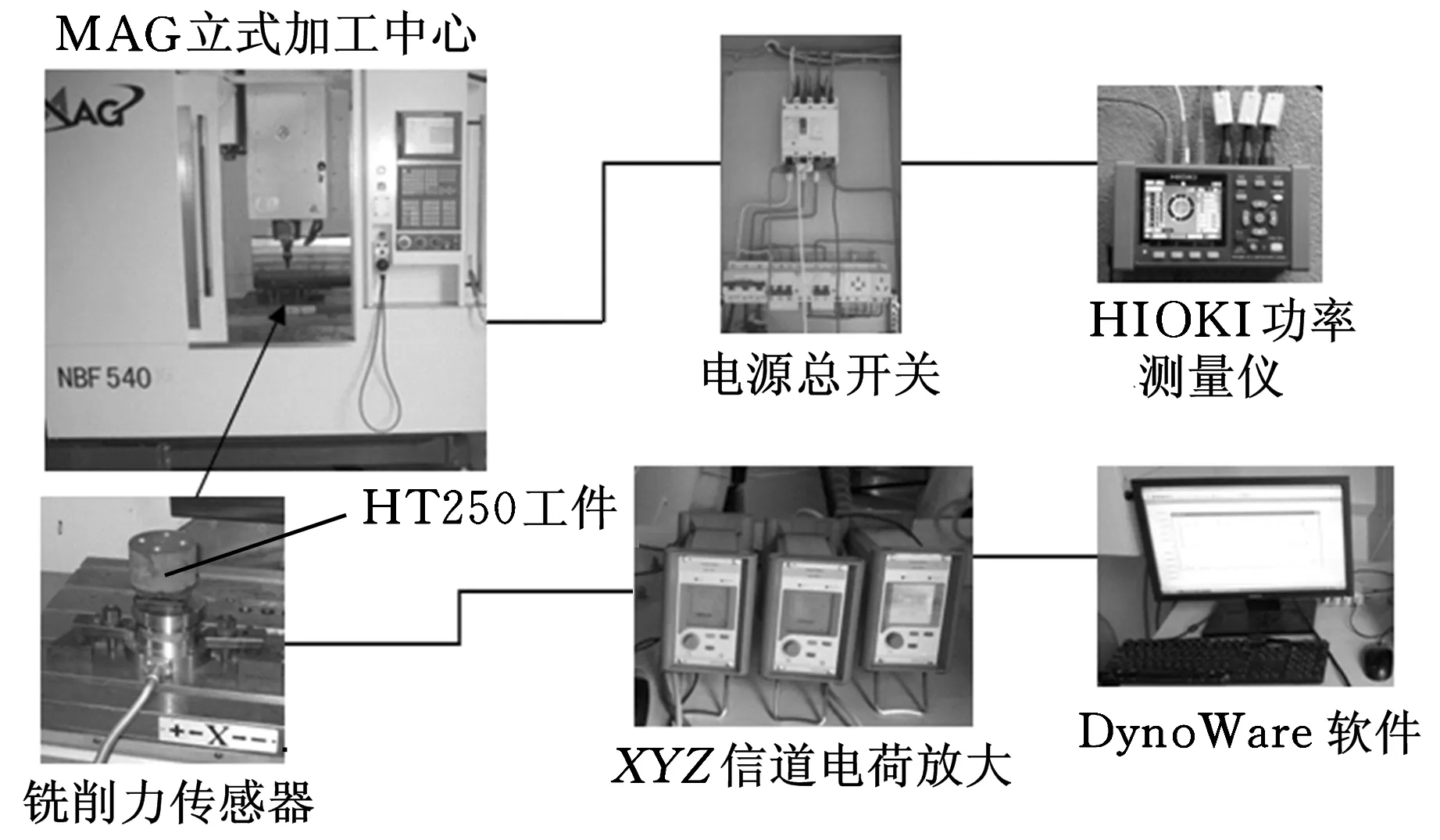

2.1.2铣削力与切削功率实验

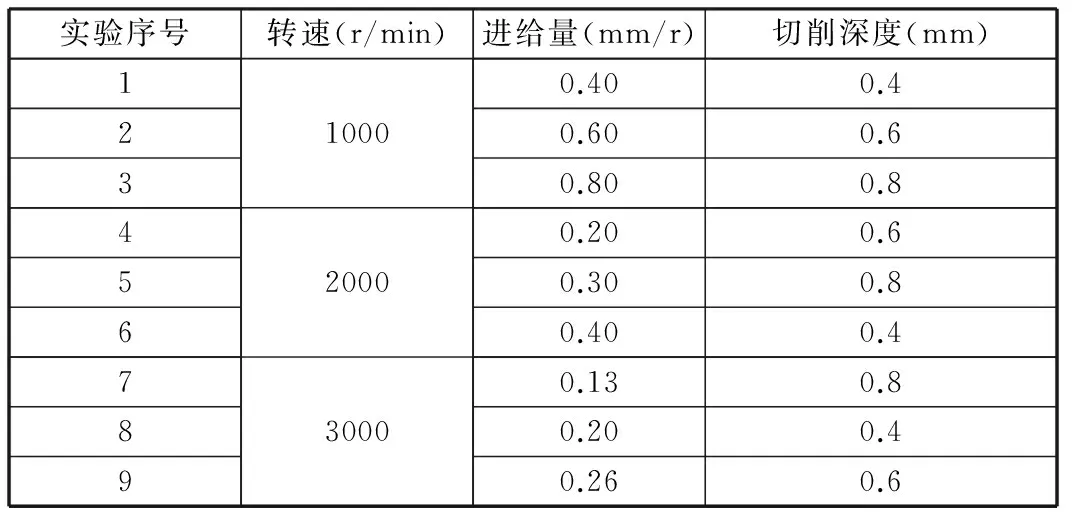

设计如表2所示的铣削参数正交试验表,实验过程中测出9组对应的铣削力与铣削功率。实验仪器的连接如图2所示。

表2 铣削参数正交试验表

图2 铣削力与切削功率实验仪器连接实物图

2.1.3验证实验

实验设备不变,分别使用企业应用的、局部以及全局优化后的铣削参数与加工余量完成F5850面的加工过程。测出三次加工过程的铣床粗/精加工功率与加工时间。测出精加工后的工件表面粗糙度,每次选取3个不同点测量,记录平均值。

2.2数据处理过程及结果分析

2.2.1空载功率函数拟合

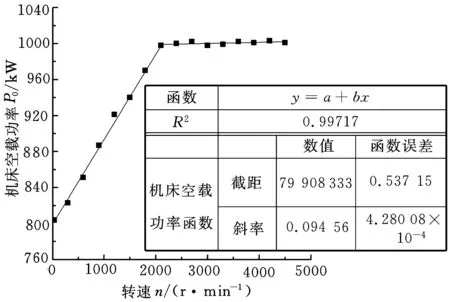

将测出的空载功率以及对应的转速输入到Origin8.0软件中,软件拟合结果如图3所示。

图3 MAG立式加工中心空载功率拟合结果

从图3可以看出,转速在2100 r/min以内时,空载功率值与转速成明显的线性递增的关系,该结果与理论模型以及文献[11]中对该转速范围内功率特性的描述相符。当转速超过2100 r/min时,空载总功率保持在1000 W左右,上下浮动不超过5 W。由此可得,实际空载功率函数是一个明显的分段函数,其拟合结果如下:

(19)

该结果正态分布概率密度为9.9×10-9,小于0.05(置信度为95%),相关系数R2=0.997 17,具有较高的准确性与实用性。

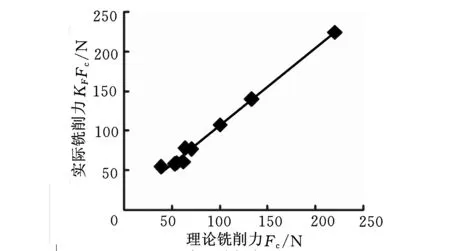

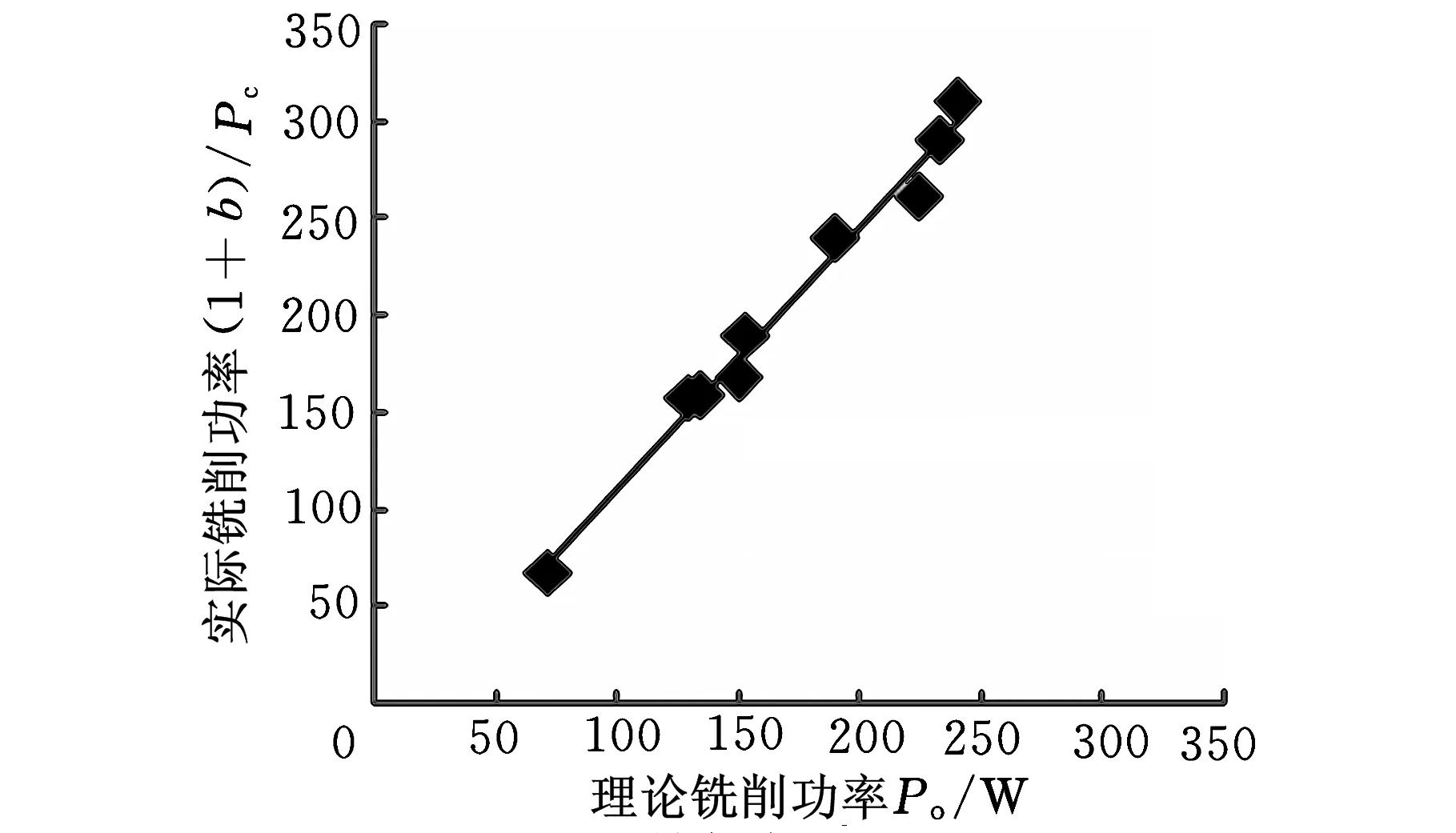

2.2.2铣削力修正系数与附加载荷系数拟合

理论计算的铣削力与实际测得的铣削力之间的关系如图4所示,由实际铣削力计算得到的理论铣削功率与实际测得的铣削功率之间所成关系如图5所示,图中,理论铣削力、铣削功率与实际铣削力、铣削功率成近似的线性关系,直线的斜率即为铣削力修正系数KF与附加载荷系数b。使用Origin8.0得到的拟合结果为:KF=1.3056,b=0.26。

图4 铣削力修正系数拟合

图5 附加载荷系数拟合

2.2.3遗传算法优化求解

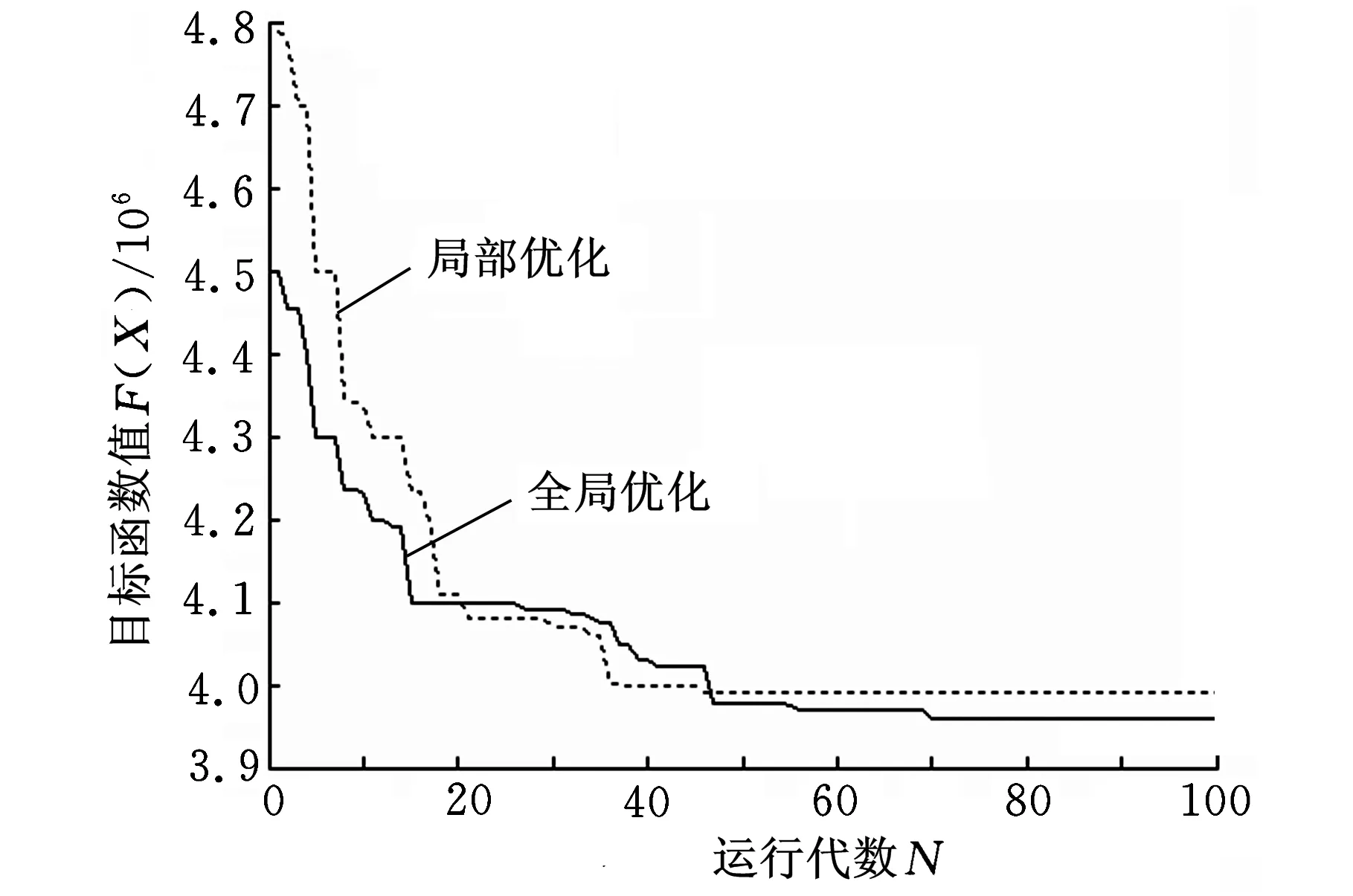

本文所建立的优化数学模型具有非线性、多目标、多模型的特点,遗传算法对于此类问题具有较好的优化效果。使用MATLAB软件遗传算法工具箱(GADS),将种群数量设为200,最大运行代数设为100,交叉概率设为0.5,变异概率设为0.05[15],权值w1与w2都设为0.5。首先进行全局优化求解,绘制收敛曲线;拆分全局优化多目标函数,分别组成粗/精加工局部优化多目标函数,约束条件与权值不变,h1、h2分别为6 mm与0.5 mm(企业应用值),再次进行优化求解,将粗/精加工优化结果相加绘制收敛曲线。全局与局部优化收敛曲线对比如图6所示。

图6 遗传算法收敛曲线

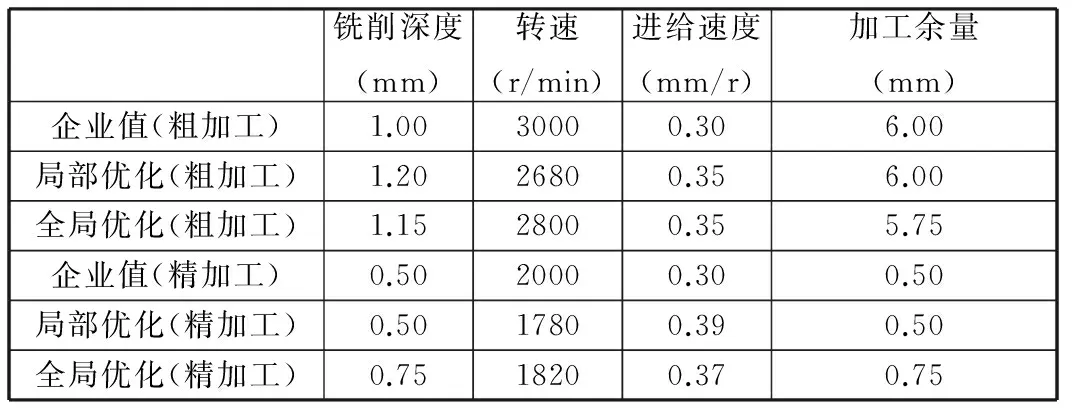

图6中由于全局优化变量较多,其收敛速度相对较慢,但目标函数的优化结果低于局部优化结果。全局与局部优化所得铣削参数与加工余量对比如表3所示。

2.2.4验证实验结果分析

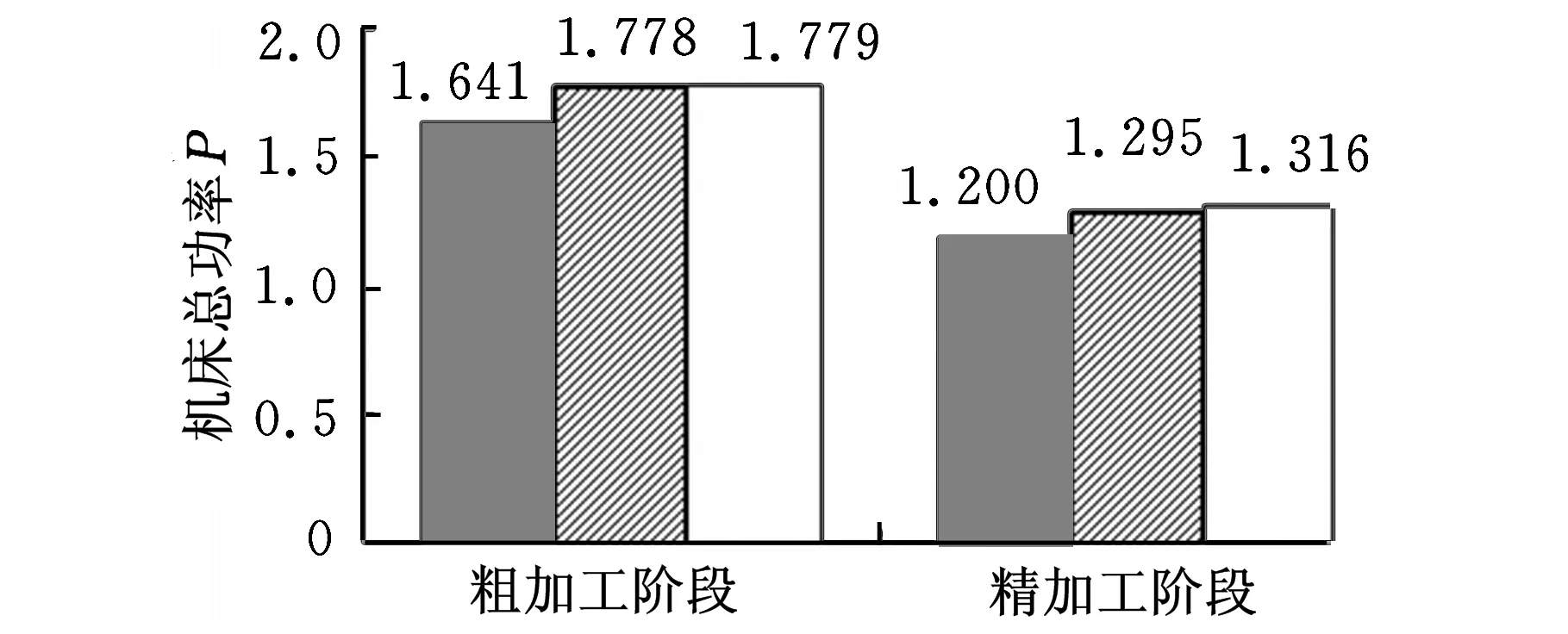

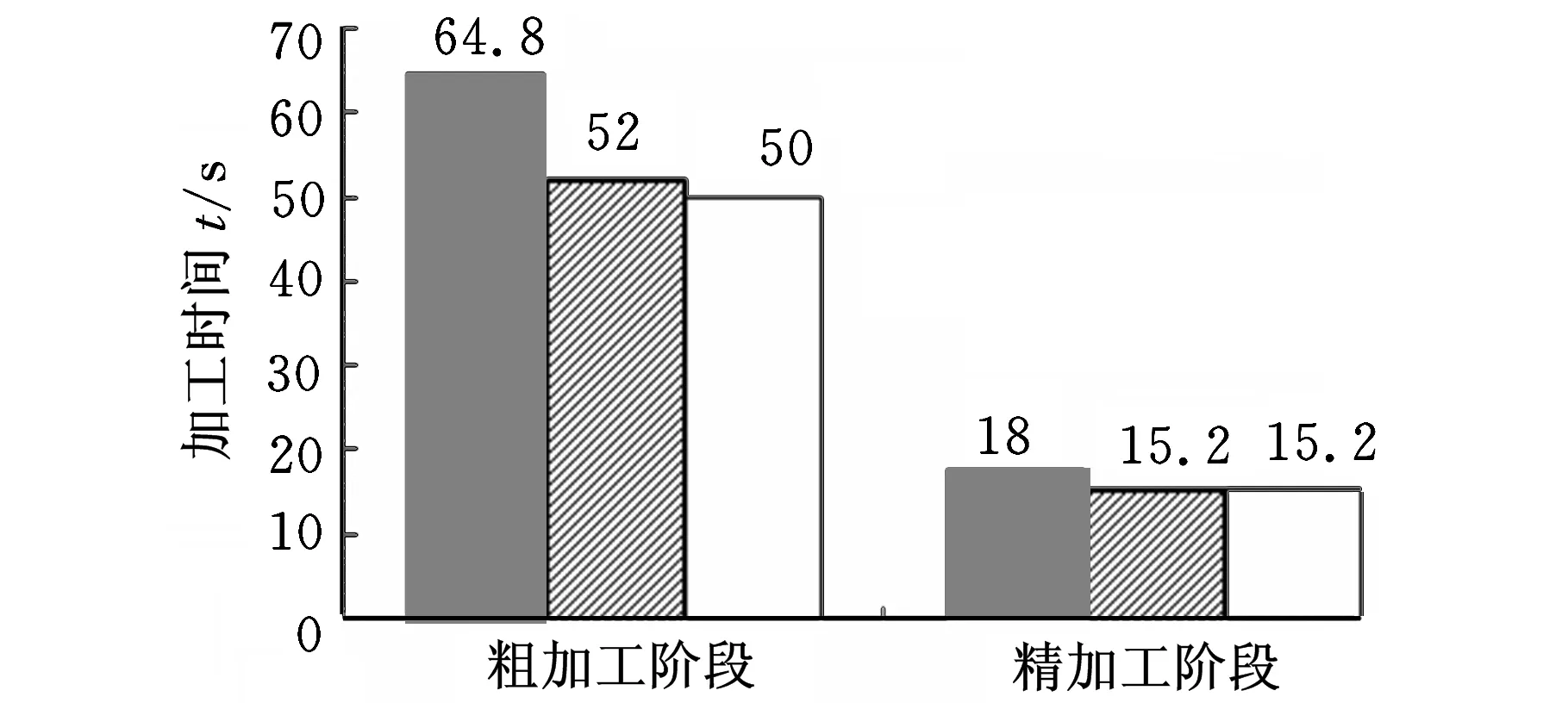

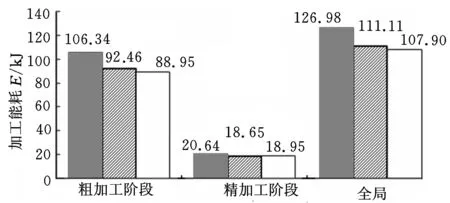

根据表3完成验证实验。实验结果中,优化前后功率对比如图7a所示,加工时间对比如图7b所示,加工能耗对比如图7c所示。

图7a中,优化后的粗/精加工功率都上升约8%左右,结合表3及理论模型分析可得: 虽然优化后转速有所下降,但是切削深度和进给速度的增加仍然会导致切削功率的上升。此外,全局优化后的精加工功率上升幅度较大(约为9.7%),这是由于全局优化后,精加工的切削深度由0.5 mm上升到0.75 mm,对铣削功率造成了较大影响。而由图7b中可以看出,粗/精加工局部优化后的切削时间分别缩短了20%和15.6%,同时,全局优化后的粗加工切削时间进一步缩短了2.8%。

表3 粗/精加工铣削参数优化前后对比

(a)优化前后功率对比

(b)优化前后时间对比

(c)优化前后能耗对比

图7优化前后加工功率、时间、能耗对比

由图7c可以看出,局部优化后的粗/精加工能耗都分别下降了13.1%和9.7%,全局优化后的粗、精加工能耗分别下降了16.4%与8.2%,尽管精加工能耗略有上升,但是总能耗在局部优化的基础上又降低了2.5个百分点。

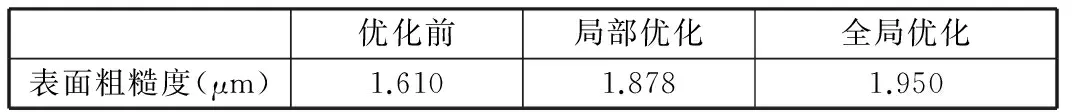

精加工后的工件表面粗糙度测量结果如表4所示,优化后的表面粗糙度高于优化前的测量值,但仍然满足企业对F5850面的加工要求(Ra=2.5 μm)。

表4 精加工过程优化前后粗糙度对比

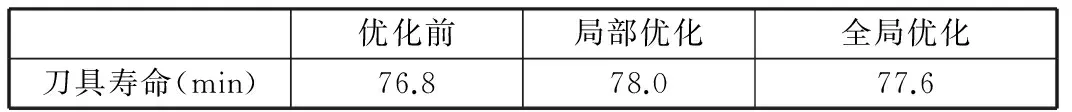

根据刀具寿命经验公式,计算得到的粗加工优化前后刀具寿命如表5所示,由表可知,虽然优化后的切深与进给速度有所上升,但因转速下降使得刀具寿命变化不大。

表5 粗加工过程优化前后刀具寿命对比

3 结论

(1)传统平面端铣削参数优化是面向单个粗加工、精加工过程进行局部优化,优化过程中使用的加工余量是企业规定的加工余量。而全局优化则是将粗/精加工过程视为一个整体,以降低整体加工能耗与加工时间为目标,不仅优化铣削参数,也重新分配粗/精加工余量。比较两者的优化效果,全局优化后精加工切削深度与能耗会有所上升,但粗/精加工的整体能耗与加工时间在局部优化的基础上进一步降低了近3个百分点,其优化结果对企业具有更好的指导意义。

(2)从最终的验证实验结果可以看出,由于经验与传统计算方法的局限性,企业实际应用的铣削参数偏向保守,采用遗传算法优化后的平面端铣削参数略微增大了切削深度、进给速度、铣床加工功率以及工件表面粗糙度(允许范围内),但最终可以缩短近20%的加工时间,降低15%的加工能耗,优化效果良好。

(3)虽然本文主要针对平面端铣削过程进行优化,但是只要对切削力模型进行适当修改,并完成相应空载功率实验、切削力实验以及实验后的拟合计算过程,本文基于遗传算法的全局与局部优化方法同样适用于平面周铣削或车削等加工方式。

[1]刘飞,徐宗俊.机械加工系统能量特性及其应用[M].北京:机械工业出版社,1995.

[2]Sonmez A I,Baykasoglu A,Dereli T.Dynamic Optimization of Multipass Milling Operations via Geometric Programming[J].International Journal of Machine Tools & Manufacture 1999,39(2):297-320.

[3]石磊,张英杰,李宗斌,等.切削力基本恒定约束下球头铣刀加工自由曲面切削参数的优化[J].中国机械工程,2009,20(23):2773-2781.

Shi Lei,Zhang Yingjie,Li Zongbin,et al.Free-form Surface Machining with Ball-end Milling Cutter under Constraint of Nearly Constant Cutting Force[J].China Mechanical Engineering,2009,20(23):2773-2781.

[4]潘永智,艾兴,唐志涛,等. 基于切削力预测模型的刀具几何参数和切削参数优化[J]. 中国机械工程,2008,19(4):428-431.

Pan Zhiyong, Ai Xing, Tang Zhitao,et al. Optimization of Tool Geometry and Cutting Parameters Based on a Predictive Model of Cutting Force[J]. China Mechanical Engineering,2008,19(4):428-431.

[5]Rao Venkata R,Kalyankar V D.Multi-pass Turning Process Parameter Optimization Using Teaching-learning-based Optimization Algorithm[J].ScientiaIranica E,2013,20(3):967-974.

[6]Ali R,Yildiz.Optimization of Cutting Parameters in Multi-pass Turning Using Artificial Bee Colony-based Approach[J].Information Sciences,2013,220:399-407.

[7]Ganesan H.Optimization of Machining Parameters in Turning Process Using Genetic Algorithm and Particle Swarm Optimization Using Experimental Verification[J].International Journal of Engineering Science and Technology,2011,2(3):1091-1102.

[8]Kumar V S S,Ezilarasan C,Kumaran S S.Experimental Investigation and Optimization of Cutting Parameters in Machining of Ti6Al4V Alloy by an MT-CVD Insert[J].Journal of the Institution of Engineers:India,2013,94(2):155-163.

[9]Li Jianguang,Lu Yong,Zhao Hang,et al.Optimization of Cutting Parameters for Energy Saving[J].The International Journal of Advanced Manufacturing Technology,2014,70(4):117-124.

[10]胡韶华,刘飞,何彦,等.数控铣床变频主传动系统的空载能量参数特性研究[J].计算机集成制造系统,2012,18(2):326-331.

Hu Shaohua,Liu Fei,He Yan,et al.No-load Energy Parameter Characteristics of Computerized Numerical Control Machine Tool Main Transmission System[J].Computer Integrated Manufacturing Systems,2012,18(2):326-331.

[11]贾顺,唐任仲,吕景祥.基于动素的切削功率建模方法及其在车外圆中的应用[J].计算机集成制造系统,2013,19(5):1015-1024.

Jia Shun,Tang Renzhong,Lü Jingxiang.Therblig-based Modeling Methodology for Cutting Power and Its Application in External Turning[J].Computer Integrated Manufacturing Systems,2013,19(5):1015-1024.

[12]张世昌,李旦,高航.机械制造技术基础[M].北京:高等教育出版社,2007.

[13]Wang J.Multiple-objective Optimization of Machining Operations Based on Neural Networks[J].International Journal of Advanced Manufacturing Technology,1993(8):235-243.

[14]王先逵.机械加工工艺手册(铣削、锯削加工)[M].北京:机械工业出版社,2009.

[15]Dereli T,Filiz I H,Baykasoglu A.Optimizing Cutting Parameters in Process Planning of Prismatic Parts by Using Genetic Algorithm[J].International Journal of Production Research,2001,39(15):3303-3328.

(编辑卢湘帆)

Global Optimization with Multi-targets for Rough and Finish End-milling Parameters Based on Minimum Energy Performance

Li AipingBao JinLi CongLiu Xuemei Xie Nan

Tongji University,Shanghai,201804

With the research of surface end-milling for both of rough and finish processes,a piecewise function concerned with CNC idle energy consumption was built considering the characteristics of variable volocity variable frequency(VVVF) machine tool.Mathematical models of energy consumption for rough and finish milling processes and processing efficiency were established.Related experiments were performed to test the models and the related constraints on rough and finish milling processes.Global optimization searching for the best combination of milling parameters were achieved using GA,moreover,the results were compared with that of the local optimization.The verified experiments show that the local optimization method can reduce 12.51% of the total energy consumption,and the reduction for global method is 15.04%.Meanwhile,the local optimization method can also cut 18.48% of the processing time and the reduction for global method is as 21.26%.

low energy consumption;surface end milling;rough and finish process;multiple target;global optimization

2014-08-05

国家科技重大专项(2013ZX04012-071);上海市基础性研究重点项目(12JC140700/11JC1413200)

TG510.2DOI:10.3969/j.issn.1004-132X.2015.14.009

李爱平,女,1951年生。同济大学机械与能源工程学院教授、博士研究生导师。主要研究方向为制造系统与自动化、数字化设计与制造、制造信息技术与工程等。出版专著3部,发表论文60余篇。鲍进,男,1989年生。同济大学机械与能源工程学院硕士研究生。李聪,男,1989年生。同济大学机械与能源工程学院硕士研究生。刘雪梅,女,1969年生。同济大学机械与能源工程学院副教授。谢楠,女,1975年生。同济大学机械与能源工程学院副教授。