颗粒阻尼器损耗因子外因特性研究

胡 溧 唐 喆 徐 贤 杨啟梁

1.武汉科技大学,武汉,430081 2.东风商用车有限公司,武汉,430056

颗粒阻尼器损耗因子外因特性研究

胡溧1唐喆1徐贤2杨啟梁1

1.武汉科技大学,武汉,4300812.东风商用车有限公司,武汉,430056

对稳态能量流法测量阻尼损耗因子的原理进行了推导,采用稳态能量流法对某型颗粒阻尼器的阻尼损耗因子进行了实验研究。对粘贴有该颗粒阻尼器的钢板进行了振动仿真分析与实验相结合的研究,验证了稳态能量流法测量损耗因子方法的正确性。实验结果表明,该颗粒阻尼器的阻尼损耗因子随加速度变化呈现明显的“分段表征”特性,随频率变化呈现明显的“山脊”特性。对颗粒阻尼器表现出该特性的原因进行了理论分析。

颗粒阻尼;稳态能量流法;阻尼损耗因子;阻尼特性

0 引言

颗粒阻尼(particle damping,PD)是一种非线性阻尼。直到20世纪80年代,人们才开始对颗粒材料的减振方法、减振机理等进行较为系统和全面的研究。颗粒阻尼技术是一种被动的减振手段,该技术的原理是将微小颗粒按照某一填充率填充到振动结构内部或附属空腔内,结构振动引起颗粒之间以及颗粒与空腔壁之间的非弹性碰撞和摩擦,以此消耗能量,产生阻尼效应,从而达到抑制结构振动的目的[1-2]。颗粒阻尼技术具有很多优点,如对结构刚度影响很小,几乎不增加附加质量,而且能够显著提高系统阻尼,适用于高温、腐蚀等较为恶劣的环境,减振性能不随时间而降低等,具有良好的应用前景。

影响颗粒阻尼特性的因素有很多,内在因素包括容器的填充率、颗粒粒径大小、颗粒的材料属性等;外在因素包括外界激励的频率和加速度等。胡溧等[3]建立了颗粒阻尼的粉体力学模型,对颗粒阻尼容器截面形状、尺寸对颗粒阻尼特性的影响进行了研究,揭示了颗粒阻尼的非线性特性。胡溧等[4]设计了颗粒阻尼的二次回归正交实验,通过该实验得到了颗粒阻尼减振特性与主要内因参数的关系。段勇等[5]采用实验的方法研究了软内壁颗粒阻尼器的耗能机理。鲁正等[6]建立了颗粒阻尼器结构的数值计算模型并通过振动台实验加以验证。本文在国内外学者对颗粒阻尼内因特性已有研究的基础上研究其外因特性。使用稳态能量流法测量某型颗粒阻尼器的阻尼损耗因子,然后结合仿真分析技术,通过理论计算来间接验证颗粒阻尼器的阻尼损耗因子测试方法的正确性,并在此基础上总结出该型阻尼器的损耗因子在频率与加速度共同作用下的变化规律,为使之能够在工程中得到广泛的应用提供一定的参考。

1 稳态能量流法测量阻尼损耗因子的原理

本文使用稳态能量流法测量颗粒阻尼器的阻尼损耗因子。稳态能量流法要求先计算出进入结构中的稳态输入功率Πin[7]:

[Re(FV*)]/2=〈f2(t)ReY〉=[|F|2ReY]/2=

〈v2(t)ReZ〉=[|V|2ReZ]/2

(1)

其中,Rfv、Sfv是力信号与加速度信号之间的互相关和互谱;f(t)、v(t)是力信号和加速度信号的时间历程;F、V分别是f(t)、v(t)的傅里叶变换,V*是V的共轭复量;|F|、|V|分别为力和速度的幅值;ReY是点导纳的实部;ReZ是点阻抗的实部。

利用无功功率和结构动能之间的时间微分关系,求得结构体的动态质量m[8]:

m≈2ImΠin/(ωVV*)=|F|sin(φF-φV)/(ω|V|)

(2)

V=A/(iω)

(3)

其中,ImΠin为输入复功率的虚部(无功功率);A为加速度信号的复幅值;φF-φV为力和速度的相位差。内部损耗因子可由下式计算得到:

η=ReΠin/(ωE)=|F||V|cos(φF-φV)/(2ωE)

(4)

E=mVV*/2=m|V|2/2

(5)

其中,E为结构振动的最大动能。

将式(2)、式(3)和式(5)代入式(4)可得

η=|F|cos(φF-φV)/(ωm|V|)=cot(φF-φV)

(6)

又因加速度信号与速度信号的相位差为90°,所以损耗因子η又可写为

η=tan(φV-φF)

(7)

2 实验方法及结果分析

2.1实验方法

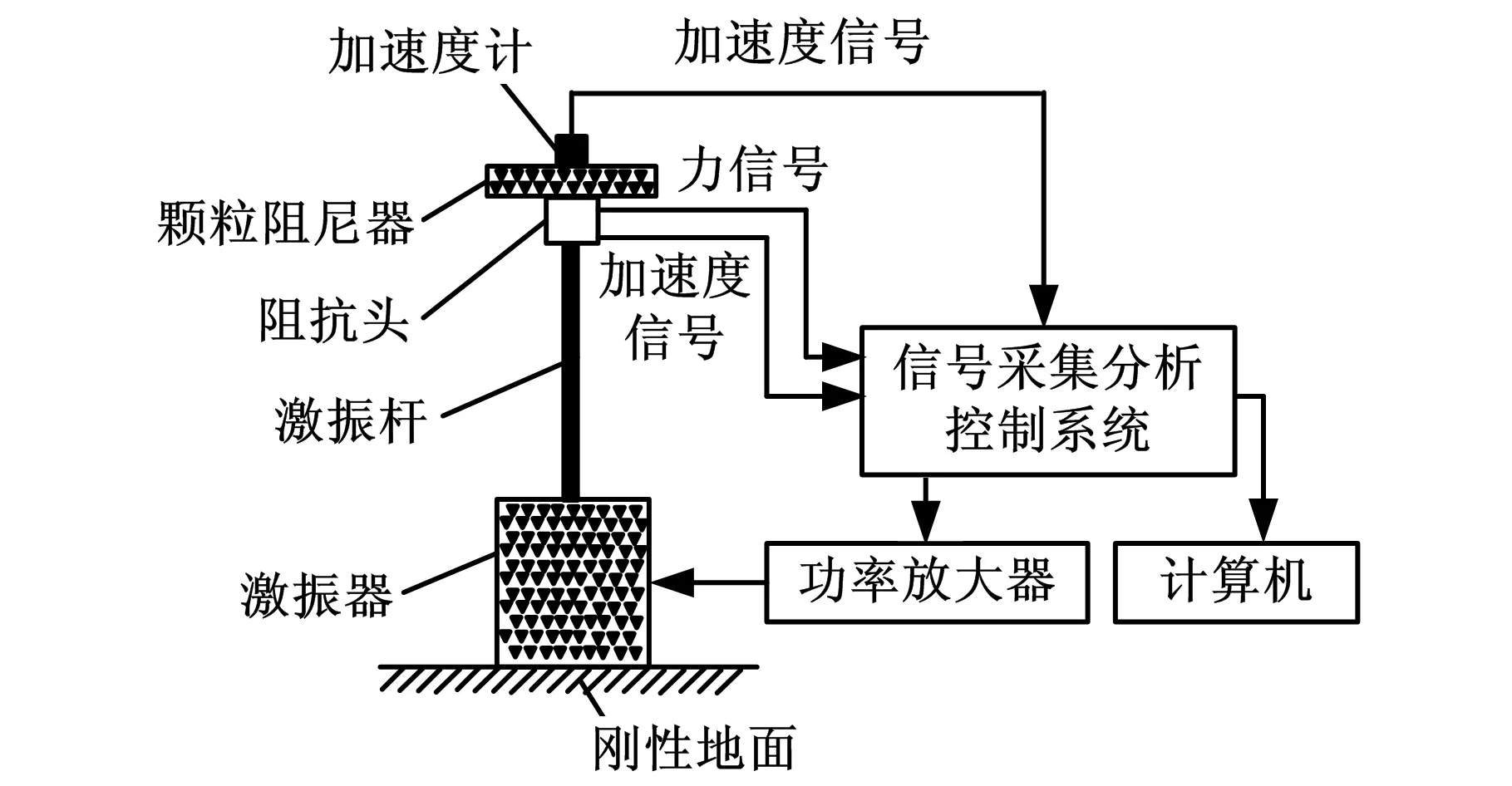

实验采用振动测试系统进行信号的采集、分析和对激振器的闭环控制。阻抗头的加速度信号传送到信号采集分析控制系统,并对该加速度信号进行反馈控制,保证激振器以恒定的加速度和频率对颗粒阻尼器进行激励。同时,采集和处理阻抗头的力与加速度信号以及加速度计的加速度信号,阻尼损耗因子测试系统图如图1所示。

图1 阻尼损耗因子测试系统图

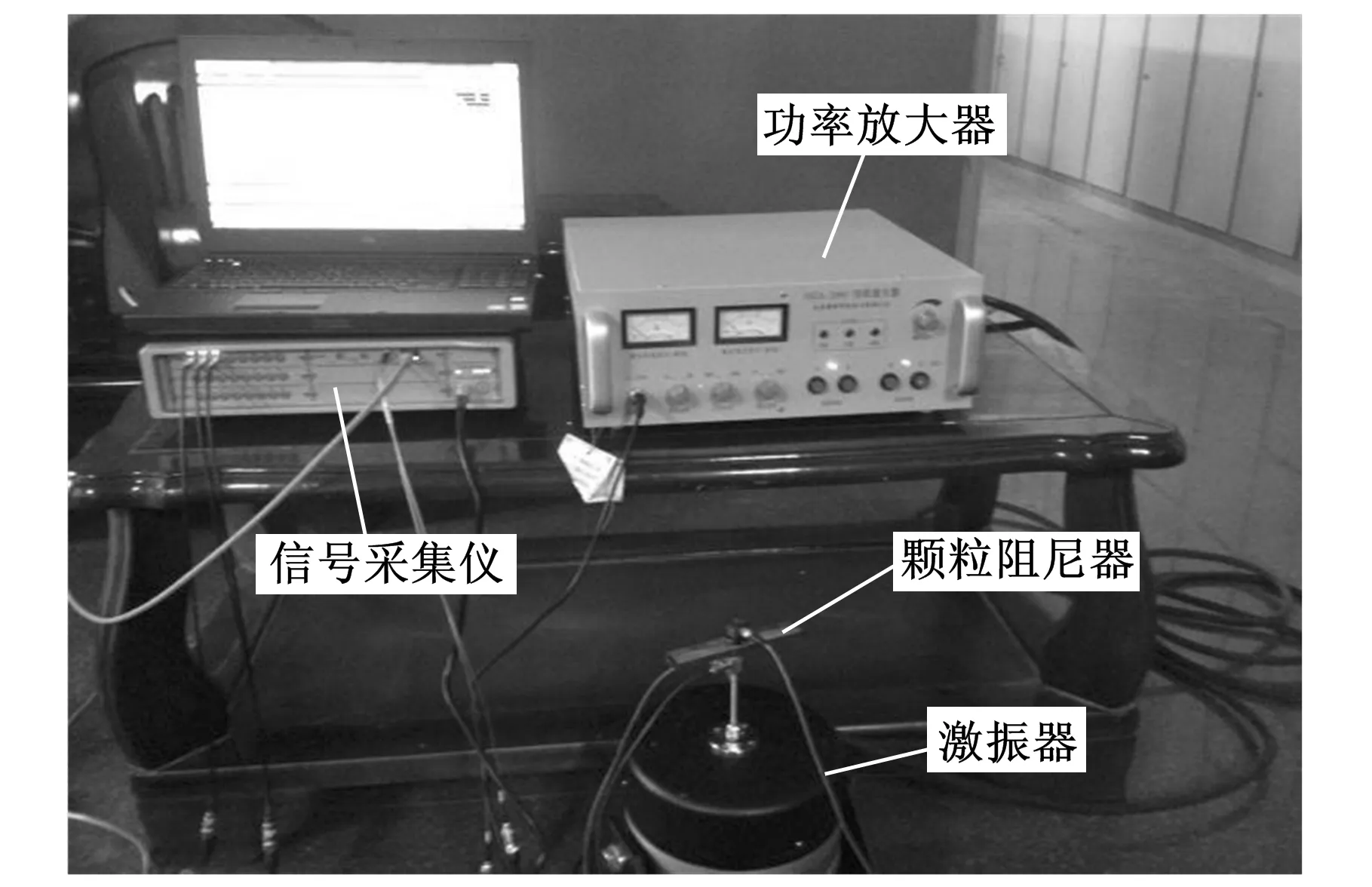

将粒径约0.7 mm的钢珠装入壁厚为0.5 mm、外形尺寸为120 mm×20 mm×10 mm的不锈钢长方体薄壁扁管内,容器质量为16 g,容器装满后其钢珠质量约87.5 g(不包括容器质量),则填充率为80%时装入的钢珠质量约70 g(本文采用的填充率是一种质量比填充率,即填充的颗粒质量占该空间所能填充颗粒的最大质量比例)。容器通过螺纹直接固定在阻抗头上,阻抗头的另一端同样通过螺纹与激振杆相连,加速度传感器置于颗粒阻尼器上方,实验装置如图2所示。

图2 实验装置图

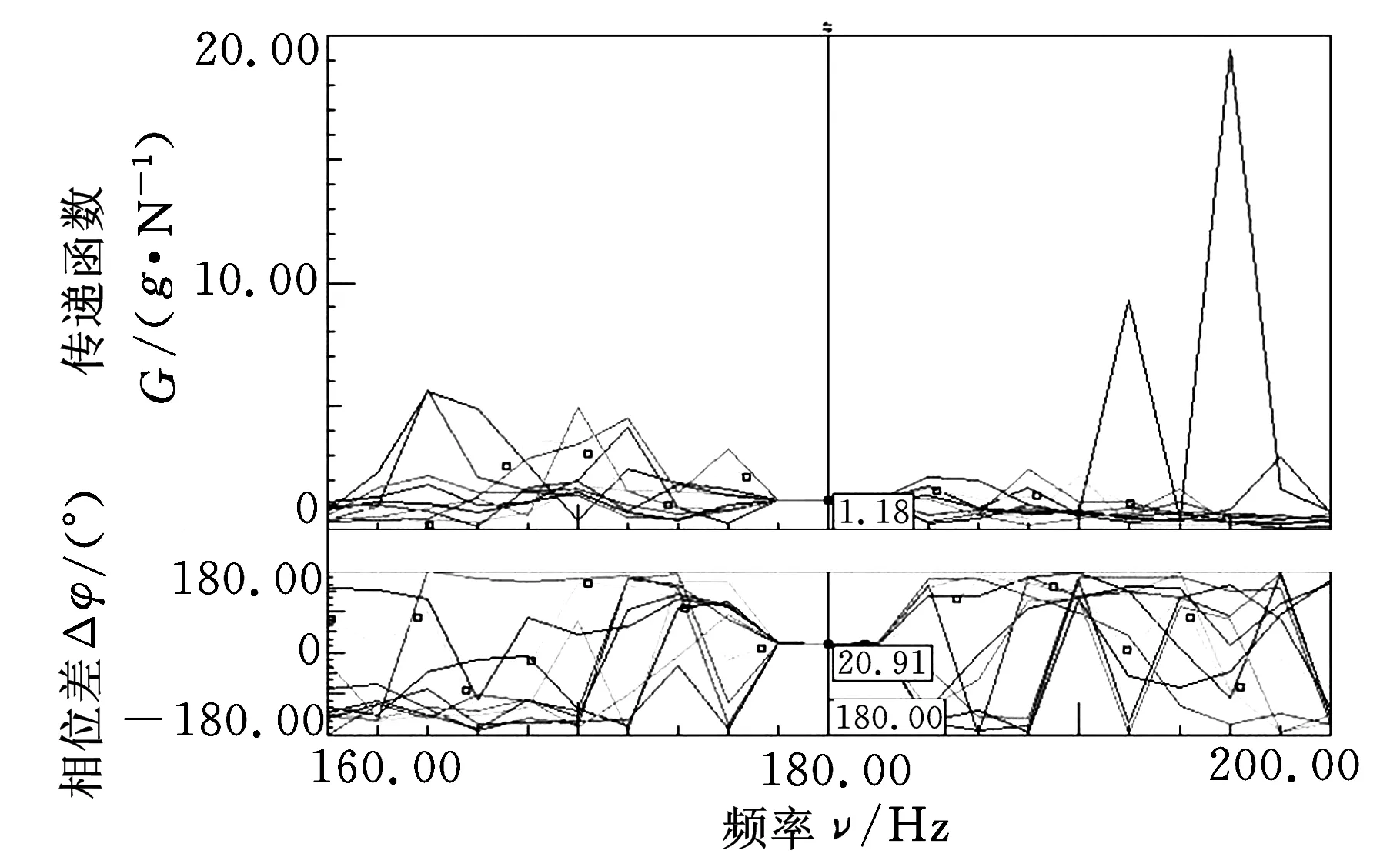

实验中分别以某一恒定加速度和频率的正弦信号对颗粒阻尼器进行激励。将阻抗头上的力与颗粒阻尼器上方加速度计的加速度做传递函数分析,图3所示为激励加速度为20 m/s2、激励频率为180 Hz时的传递函数分析曲线(图3中上半部分和下半部分中的曲线分别表示不同时刻的加速度与力的传递函数和相位差)。从图3可以看出,频率为180 Hz时,力与加速度幅值的比值和力与加速度的相位差都趋于恒定,即在正弦激励下,颗粒阻尼器所受到的力与加速度信号存在恒定的相位差。根据式(7),该相位差的正切值即为该频率下对应加速度时阻尼器的阻尼损耗因子。

图3 不同时刻力与加速度的传递函数曲线

依次选择不同频率,重复上述实验,可获取不同频率下对应各加速度的传递函数曲线。再通过式(7)即可计算出各频率下对应于不同加速度时该颗粒阻尼器的损耗因子。

2.2实验结果分析

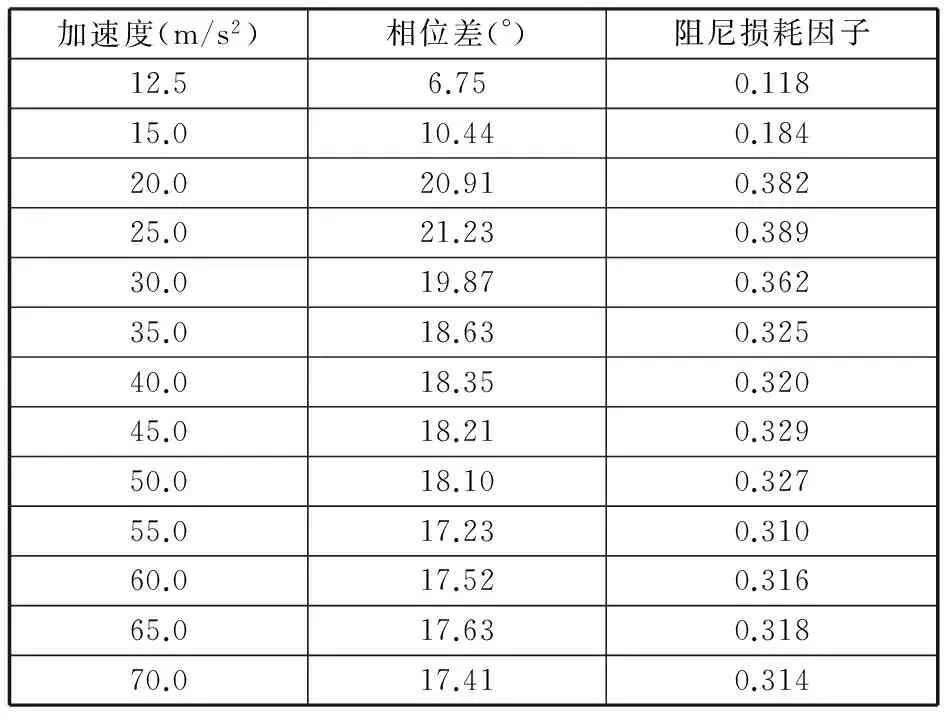

通过控制激振器在不同振动频率下的不同激振加速度,测量在相应振动情况下力和加速度的相位差,并计算出所对应的阻尼损耗因子。频率为180 Hz时不同加速度所对应的阻尼损耗因子见表1。

表1 频率为180 Hz时不同加速度所对应的阻尼损耗因子

从表1可以看出,在一定的频率下,阻尼损耗因子随加速度的增大先快速增大,达到峰值后缓慢减小,最后逐渐趋于恒定。

3 测量阻尼损耗因子实验方法的验证

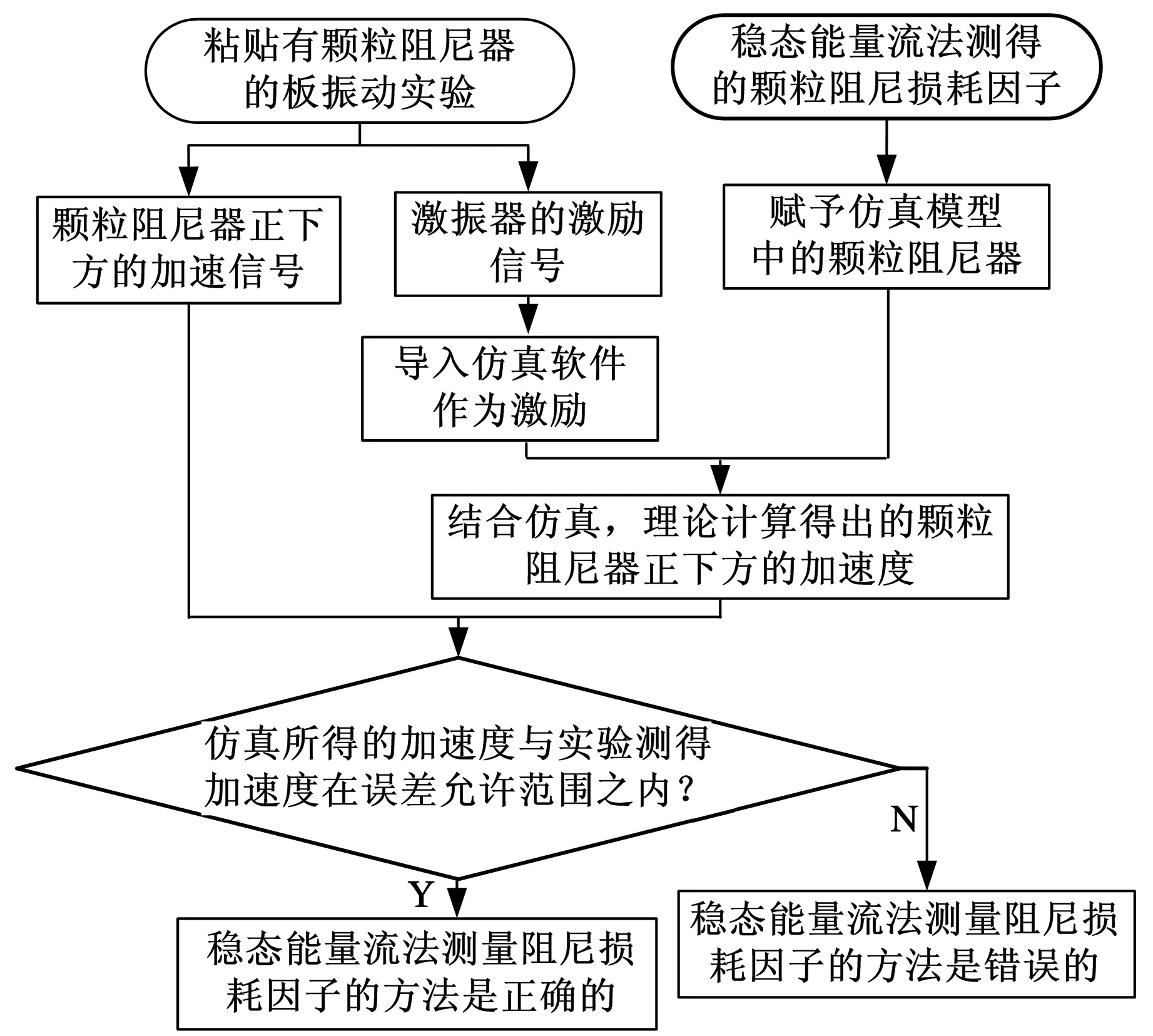

鉴于目前无法从理论上计算颗粒阻尼的损耗因子,为了验证上述实验方法的正确性,本文借助颗粒阻尼复合板的振动响应实验来进行验证。实验时,将颗粒阻尼器粘贴在一块薄钢板上,在板上一点施加正弦激励,测量颗粒阻尼器正下方的加速度信号;而后将使用稳态能量流法测得的颗粒阻尼器的阻尼损耗因子导入仿真软件,并以复合板振动实验中采集到的力信号作为激励,利用仿真技术对复合板粘贴有颗粒阻尼器正下方的位置进行振动响应的理论计算;最后将实验测得的加速度与计算得出的加速度作对比,若两加速度相同或误差很小(一般允许误差为20%以内),则说明使用稳态能量流法测量颗粒阻尼器阻尼损耗因子的方法是正确的。稳态能量流法测量阻尼损耗因子的验证方法如图4所示。

图4 稳态能量流测阻尼损耗因子的验证方法

3.1实验及仿真

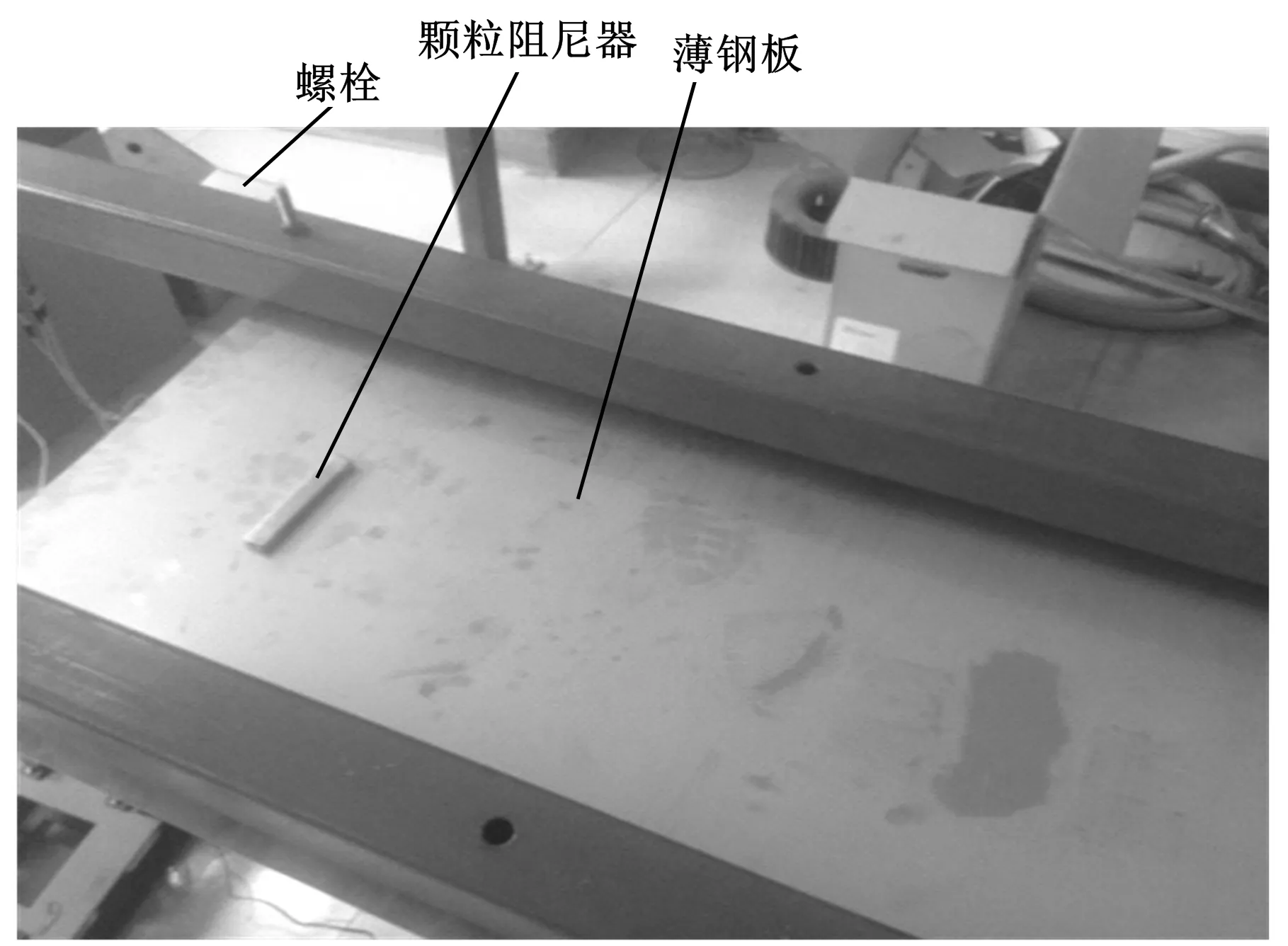

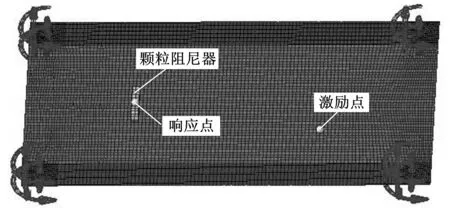

将尺寸为1100 mm×550 mm×1 mm的薄钢板的四角用螺栓固定在支架上,将颗粒阻尼器粘贴在钢板上方,加速计粘贴在颗粒阻尼器正下方,在钢板下方施加一正弦激励(本文选用160 Hz、180 Hz和200 Hz进行验证),记录各组加速度信号,实验装置如图5所示。

图5 带颗粒阻尼器薄钢板振动实验装置

同步采用Virtual.Lab对上述实验过程进行仿真,在仿真中,对薄钢板四角处的4个孔进行全约束;将实验中采集到的正弦激励信号作为仿真中的激励施加在实验激励点的相同位置;通过实验测得某一频率下粘贴颗粒阻尼器处加速度的大小,并通过颗粒阻尼器阻尼损耗因子测量实验获取此时颗粒阻尼器所对应的阻尼损耗因子,并将其赋予仿真模型中的颗粒阻尼器,再进行对应点的振动响应仿真计算,带颗粒阻尼器薄钢板振动仿真模型如图6所示。

图6 带颗粒阻尼器薄钢板振动响应仿真模型

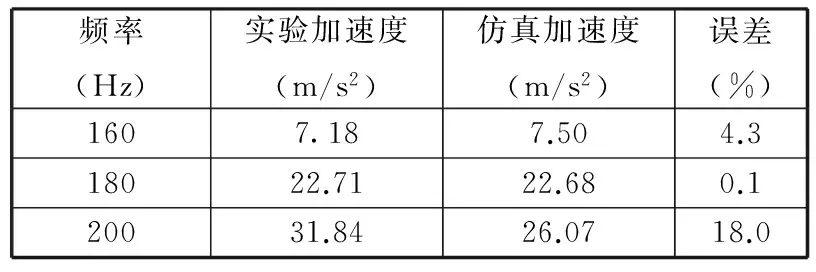

3.2实验数据与仿真结果对比及误差分析

从表2可以看出,在160 Hz、180 Hz和200 Hz时实验数据与仿真结果的误差在20%以内,误差产生的原因如下:①实验所用的薄钢板具有较强的非线性,从而导致在测试过程中产生误差;②实验过程中的累积误差,如约束的状态不能完全吻合。该组实验数据与仿真结果对比说明,本文采用的稳态能量流法测量颗粒阻尼器阻尼损耗因子的实验方法是正确的,所测得的损耗因子是准确的。

表2 各频率下实验与仿真加速度对比

4 颗粒阻尼损耗因子外因特性分析

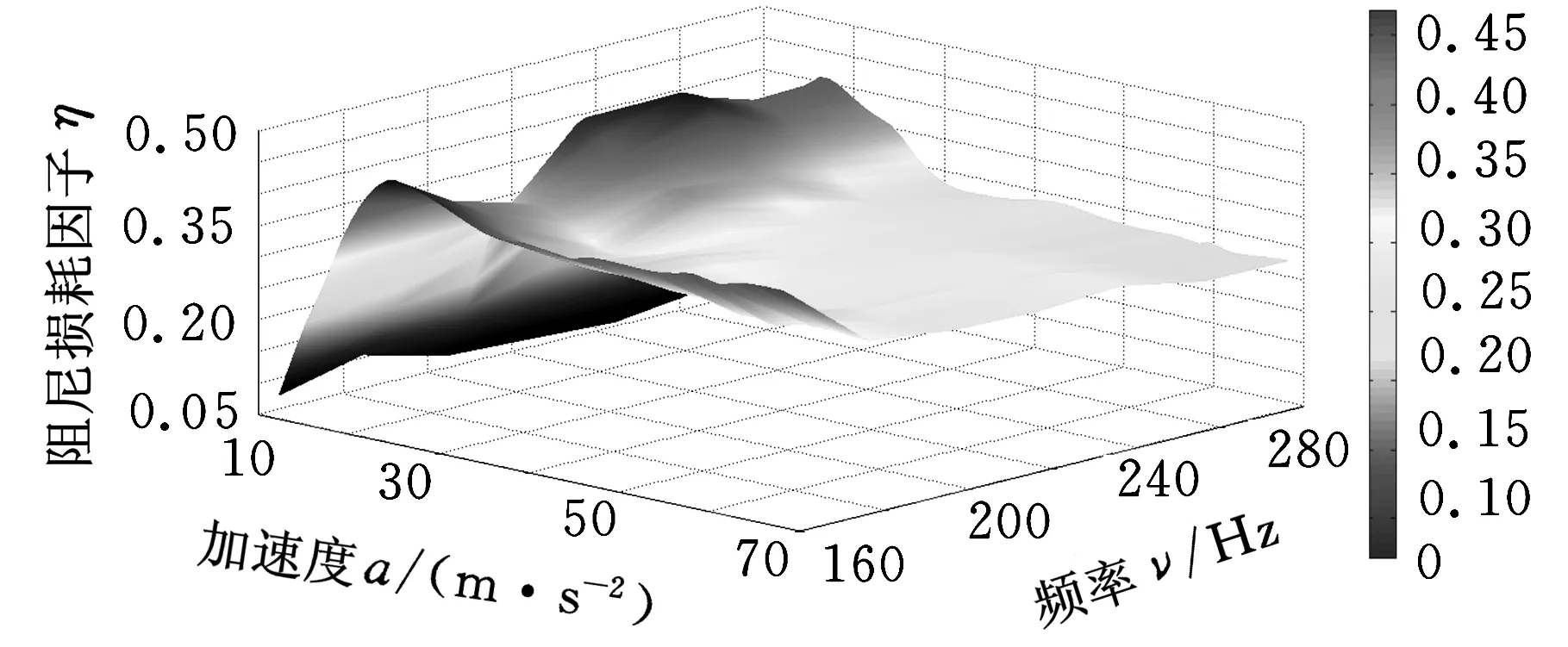

通过以上实验与仿真对比验证可以看出,使用稳态能量流法测量损耗因子的方法是正确的。通过测量160~280 Hz频率范围内不同加速度时的阻尼损耗因子,并将实验测得的阻尼损耗因子进行曲面拟合,近似得到该型颗粒阻尼器阻尼损耗因子的外因特性曲面。即颗粒阻尼器阻尼损耗因子随频率和加速度变化的曲面图(为保证该曲面的实用性和可读性,选取加速度范围为10~70 m/s2),如图7所示。

图7 阻尼损耗因子随频率和加速度变化的曲面图

4.1颗粒阻尼损耗因子随频率变化的特性

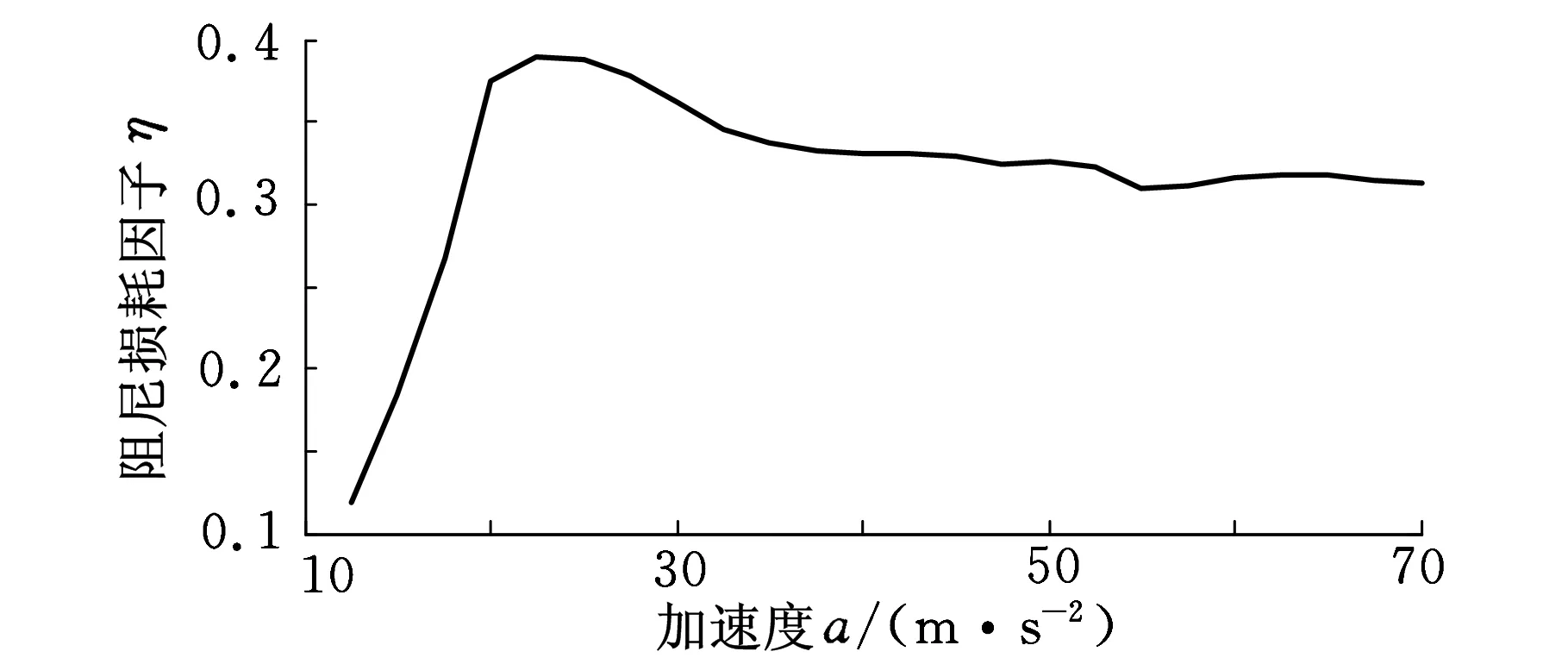

图7中可以沿加速度轴平行方向截取不同频率时颗粒阻尼损耗因子随加速度a变化的曲线。频率为180 Hz时,阻尼损耗因子随加速度的变化曲线如图8所示。

图8 频率为180 Hz时阻尼损耗因子随加速度的变化曲线

从图8可以较为直观地看出,当加速度大约在10~25 m/s2范围内时,阻尼损耗因子随加速度增大而快速增大,在达到峰值后缓慢减小,最后基本趋于恒定。而且,不同频率下阻尼损耗因子随加速度的变化曲线都具有相似的规律。结合图7可以得出,阻尼损耗因子随加速度变化的过程可以分为以下3个阶段:

(1)失效阶段。当a<10 m/s2时,由于激励加速度较小,导致容器内颗粒的随机运动,在同一频率和加速度下所测得阻尼损耗因子波动较大,具有明显的不确定性,所以将该阶段称为失效阶段,也无法在曲面图7中描述。

(2)渐变阶段。当加速度在10~31 m/s2范围内时,阻尼损耗因子随加速度变化而改变。当频率一定时,损耗因子随加速度的增大先快速增大,在加速度约25 m/s2左右时出现峰值,而后缓慢下降。这是因为当加速度较小时,容器内的颗粒未能充分运动,所以耗能能力较差;当加速度达到25 m/s2左右时,颗粒充分运动,从而产生了剧烈的摩擦和碰撞,此时颗粒阻尼器的耗能能力达到最大,阻尼损耗因子出现峰值;而加速度继续增大时,部分颗粒还没有获得某一方向足够的动能即随阻尼器改变运动方向,导致摩擦和碰撞减弱,因此,颗粒阻尼器的耗能能力有所下降。

(3)恒定阶段。当a>31 m/s2时,随着加速度的不断增大,容器内颗粒的运动基本达到稳定状态,摩擦和碰撞的耗能也趋于恒定,所以阻尼损耗因子也逐步趋于一定值。

4.2颗粒阻尼损耗因子随加速度变化的特性

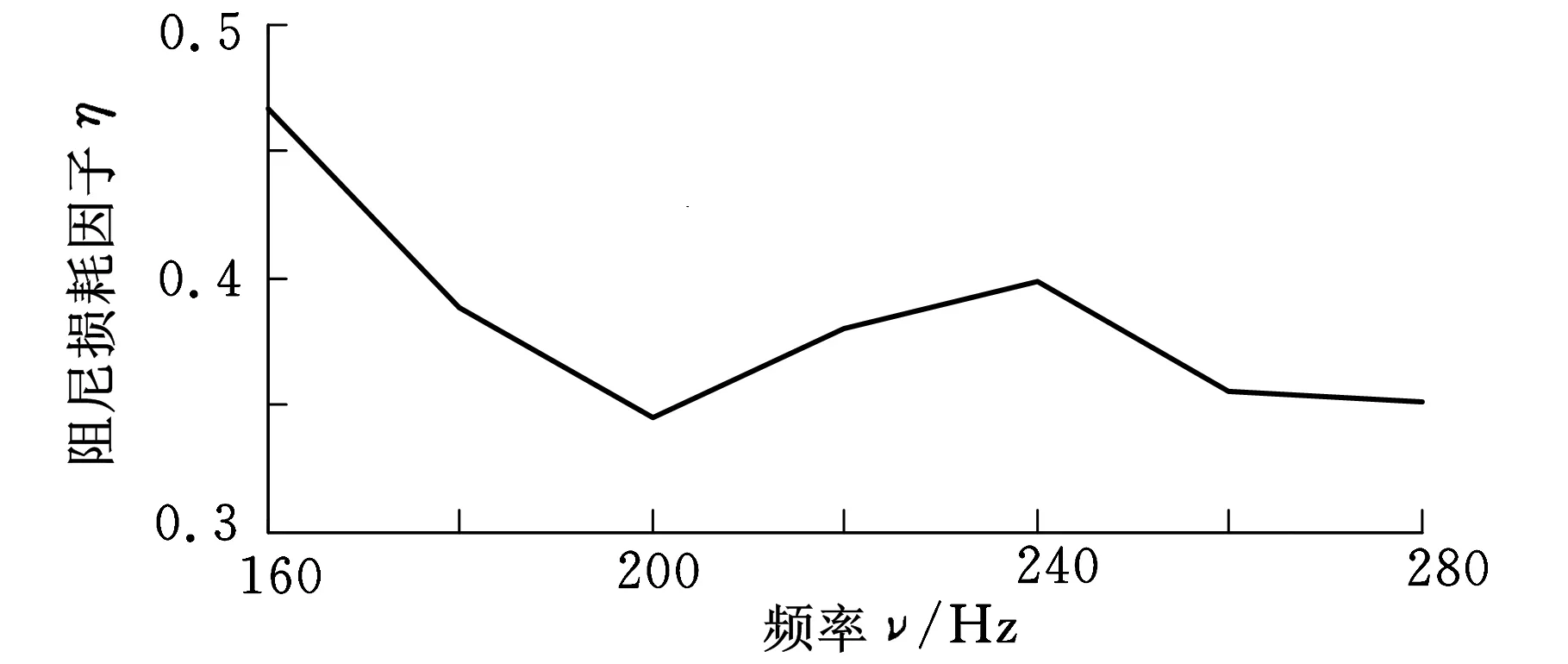

在图7中可以沿频率轴平行方向截取不同加速度时颗粒阻尼损耗因子随频率变化的曲线。图9、图10所示分别是加速度为24 m/s2(处于阻尼损耗因子频率特性的渐变阶段)和44 m/s2(处于阻尼损耗因子频率特性的恒定阶段)时,阻尼损耗因子随频率变化的曲线。从图9可以得出,在阻尼损耗因子外因特性曲面中阻尼损耗因子随加速度变化的渐变阶段,阻尼损耗因子随频率变化呈现明显的“山脊”特性,即在同一加速度下,阻尼损耗因子随频率变化出现多个峰值。如图9所示,当a=24 m/s2时,阻尼损耗因子在频率为160 Hz和240 Hz时出现峰值。

图9 a=24 m/s2时阻尼损耗因子随频率的变化曲线

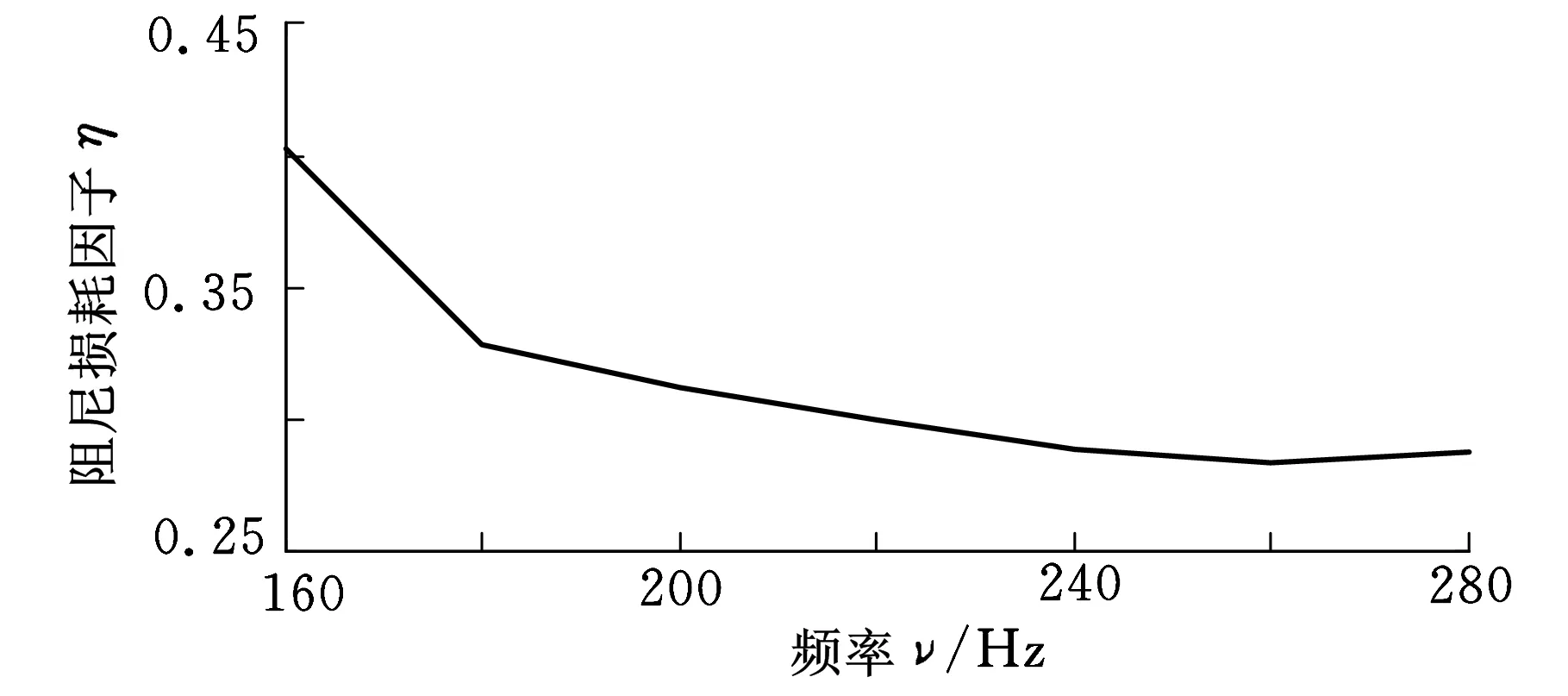

图10 a=44 m/s2时阻尼损耗因子随频率的变化曲线

在颗粒阻尼损耗因子外因特性曲面中阻尼损耗因子随加速度变化的恒定阶段,阻尼损耗因子随频率变化呈现明显的“边坡”特性,而且阻尼损耗因子随着频率的增加,开始时较快减小,经过某个拐点之后便缓慢减小至特定的稳定值。如图10所示,当a=44 m/s2时,阻尼损耗因子随频率变化时,只在开始时的160 Hz出现峰值,之后随着频率的升高而快速减小,经过180 Hz的拐点之后,其值逐渐缓慢减小直到趋于某一恒定值。

5 结论

(1)采用实验数据与理论计算结果对比的方法验证了稳态能量流法测量颗粒阻尼损耗因子的方法是正确的,测得的某颗粒阻尼器阻尼损耗因子是真实可靠的。

(2)通过曲面拟合获得某型颗粒阻尼器阻尼损耗因子的外因特性曲面,该型颗粒阻尼器的阻尼损耗因子随加速度变化呈现明显的“分段表征”特性,随频率变化呈现明显的“山脊”特性和“边坡”特性。

(3)已确定结构参数的颗粒阻尼器具有确定的阻尼损耗因子外因的特性曲面,结合该曲面,可以很好地将颗粒阻尼应用于结构的振动抑制中。

[1]Panossian H V.Non-obstructive Impact Damping Applications for Cryogenic Environments[C]//Proceedings of Damping 89.San Diego,1989:1-9.

[2]Panossian H V.An Overview of Non-obstructive Particle Damping:a New Passive Damping Technique[J].Shock and Vibration,1991,1(6):4-10.

[3]胡溧,黄其柏,柳占新.颗粒阻尼的动态特性研究[J].振动与冲击,2009,28(1):134-137.

Hu Li,Huang Qibai,Liu Zhanxin.Dynamic Characterstics of Particle Dampers[J].Journal of Vibration and Shock,2009,28(1):134-137.

[4]胡溧,黄其柏,马慰慈.颗粒阻尼减振性能的试验研究[J].噪声与振动控制,2008(5):52-55.

Hu Li,Huang Qibai,Ma Weici.Experimental Research on the Damping Performance of Particle Dampers[J].Noise and Vibration Control,2008(5):52-55.

[5]段勇,陈前.软内壁颗粒阻尼器阻尼特性实验研究[J].振动工程学报,2011,24(2):215-220.

Duan Yong,Chen Qian.Experimental Investigation of Damping Properties of the Particle Dampers with Soft Lining[J].Journal of Vibration Engineering,2011,24(2):215-220.

[6]Lu Z, Lu X L, Lu W S,et al.Shaking Table Test of the Effects of Multi-unit Particle Dampers Attached to an MDOF System under Earthquake Excitation[J].Earthquake Engineering&Structural Dynamics,2012,41(5):987-1000.

[7]Norton M P,Sheng Yuansheng. Fundamentals of Noise and Vibration Analysis for Engineers[M].Cambridge: Cambridge University Press,1989.

[8]Yang M Y.Development of Master Design Curves for Particle Impact Dampers[D].Pennsylvania:The Pennsylvania State University,2003.

(编辑陈勇)

Study on External Features of Particle Damping Loss Factor

Hu Li1Tang Zhe1Xu Xian2Yang Qiliang1

1.Wuhan University of Science and Technology,Wuhan,430081 2.Dongfeng Commercial Vehicle Co., Ltd., Wuhan,430056

The principle of steady-state energy flow method to measure the damping loss factor was derived.Through this method,a certain type of particle damper damping loss factor was carried on the experimental study.The vibration simulation of steel plate which was pasted with particle damper was compared with experimental research.The experimental results of the steady-state energy flow method show that,the particle damper damping loss factors vary with the changes of acceleration and present the obvious “piecewise representation” features.At the same time,the damping loss factors vary with the changes of the frequency and present the obvious “ridge” features.The reasons of these features were analyzed in theory.

particle damping;steady-state energy flow method;damping loss factor;damping characteristics

2014-09-26

国家自然科学基金资助项目(51105283)

TH113;O328DOI:10.3969/j.issn.1004-132X.2015.15.004

胡溧,男,1977年生。武汉科技大学汽车与交通工程学院副教授。主要研究方向为噪声与振动控制。发表论文20余篇。唐喆,男,1988年生。武汉科技大学汽车与交通工程学院硕士研究生。徐贤 ,男,1974年生。东风商用车有限公司技术中心高级工程师。杨啟梁,男,1962年生。武汉科技大学汽车与交通工程学院教授。