行星滚柱丝杠副滚柱塑性成形的探讨

张大伟 赵升吨

西安交通大学,西安,710049

行星滚柱丝杠副滚柱塑性成形的探讨

张大伟赵升吨

西安交通大学,西安,710049

分析了现有的滚柱零件生产工艺和可能采用的塑性成形方法,提出并探讨了一种适于滚柱零件批量化生产的螺纹和花键同步滚压精确塑性成形新方法。数值研究表明该成形工艺是可行的,该工艺可进一步应用于具有类似特征的轴类零件的高效精确成形制造。

行星滚柱丝杠;滚柱零件;滚压;塑性成形

0 引言

滚珠丝杠副主要由丝杠、滚珠、螺母等组成,它以循环的滚珠作为传动体,以滚动摩擦代替滑动摩擦,具有传动效率高(90%以上)、传动可逆、同步性好等优点,是现代机床的基本功能部件[1-2]。航空、航天、兵器工业以及装备制造业的迅速发展,越来越需要大推力、高速度、高精度的传动部件。行星滚柱丝杠(planetary roller screw,PRS)是一种新型的传动部件,行星滚柱丝杠同样以滚动摩擦代替滑动摩擦,其传动效率与滚珠丝杠传动效率相当,明显优于滑动丝杠。同滚珠丝杠相比,行星滚柱丝杠具有承载能力高、寿命长、加速度和速度高、导程可更小等优点,故适合于高速、重载、精度要求高的场合,在光学仪器、机器人、高精度数控机床中都有广泛的应用[3-5]。

行星滚柱丝杠同滚珠丝杠类似,也是一种可将旋转运动和直线运动相互转化的传动装置。一般的行星滚柱丝杠有两类:标准型和反向式。标准型行星滚柱丝杠为长丝杠、短螺母结构,滚柱与螺母之间无轴向相对运动。反向式行星滚柱丝杠为短丝杠、长螺母结构,滚柱与丝杠之间无轴向相对运动。行星滚柱丝杠主要由丝杠、滚柱、螺母等构成,在行星滚柱丝杠副中小滚柱数量众多(每一对螺母和丝杠之间需常要6~12个小滚柱),且形状极为复杂。

行星滚柱丝杠副中螺母与大丝杠之间均布多个小滚柱,众多滚柱同时承受负载。滚柱是行星滚柱丝杠副中传递载荷的关键零件,其加工制造工艺及质量影响着行星滚柱丝杠副的装配和总体性能实现。目前,行星滚柱丝杠副中的滚柱零件多采用切削加工方法生产。传统的切削制造方式加工工序复杂、生产效率极低、机械性能差。采用现有塑性成形工艺成形滚柱零件,仍然需要多个工序先后成形螺纹和花键(或齿轮),存在成形时间长、成形质量不稳定等问题。而在一次滚压成形中同时滚压成形螺纹和花键,可以克服这些问题,实现高性能、高精度零件的低成本、短周期、低能耗的成形制造。

1 滚柱零件结构及功能

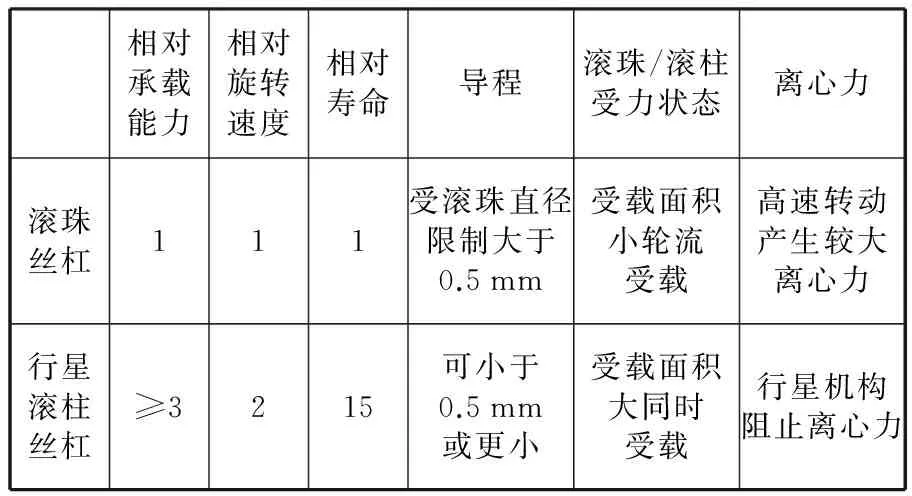

行星滚柱丝杠副的结构如图1所示。该结构以滚柱的行星运动取代滚珠丝杠中的滚珠循环,用众多滚柱的螺纹段来支撑负载。因此,行星滚柱丝杠在高速、重载、环境恶劣等场合的应用具有显著的优势,而且行星滚柱丝杠的导程可以比滚珠丝杠的导程更小。当导程很小时,滚珠丝杠承载能力有限,而行星滚柱丝杠仍具有很高的承载能力,导程为1~2 mm时,行星滚柱丝杠的承载能力约为滚珠丝杠的20倍[4]。表1从承载能力、旋转速度、寿命、导程、滚动体受力状态及离心力等方面对比分析了行星滚柱丝杠和滚珠丝杠[5-7]。

表1 行星滚柱丝杠和滚珠丝杠比较

行星滚柱丝杠副中螺母丝杠之间均布6~12个小滚柱(Velinsky等[3]认为9或13个滚柱),滚柱承受负载,其结构极其复杂如图1c所示,中部为螺纹段,两端为小模数花键或齿轮。滚柱零件中传递载荷元件为滚柱螺纹段,滚柱两端花键或齿轮同螺母内固定齿圈啮合(标准型PRS)或者同丝杠两端的花键或齿轮啮合(反向式PRS),确保滚柱轴向平行,容易保证滚柱在恶劣环境下正常运转。

(a)标准型PRS(b)反向式PRS

(c)滚柱零件图1 行星滚柱丝杠副结构

行星滚柱丝杠副的运动特征是螺纹啮合和花键(齿轮)啮合的复合运动,加之螺母丝杠之间的滚柱数目较多,从而导致行星滚柱丝杠装配难度较大。如果不能保证行星滚柱丝杠副中每个滚柱的切齿位置在螺纹的同一起点,就会产生螺纹啮合和花键或齿轮啮合的相位冲突问题[5]。滚柱零件的加工工艺和加工质量决定着行星滚柱丝杠副的装配难度成功与否,影响着行星滚柱丝杠整体性能的实现。

2 滚柱零件现有加工工艺

目前行星滚柱丝杠副中的滚柱零件多采用切削加工方法生产,一般先车削螺纹,然后用插齿方法加工花键或齿轮。采用传统的切削方法加工成形滚柱零件,需要多组刀具和机床先后不同时间分别加工螺纹和花键,不仅效率低、浪费材料,而且由于切断金属纤维从而降低了零件机械性能。

采用无切削的滚压成形螺纹、花键零件,不仅成形效率高、节能、节材,并且塑性变形可有效增加零件的表面强度[8]。螺纹、花键冷滚压成形工艺通常有板式冷搓和轮式滚压两种加工法,但是板式冷搓成形难以加工直径较大的零件,并且机床调整比较复杂,成形零件精度也低于轮式滚压成形精度[9-10]。

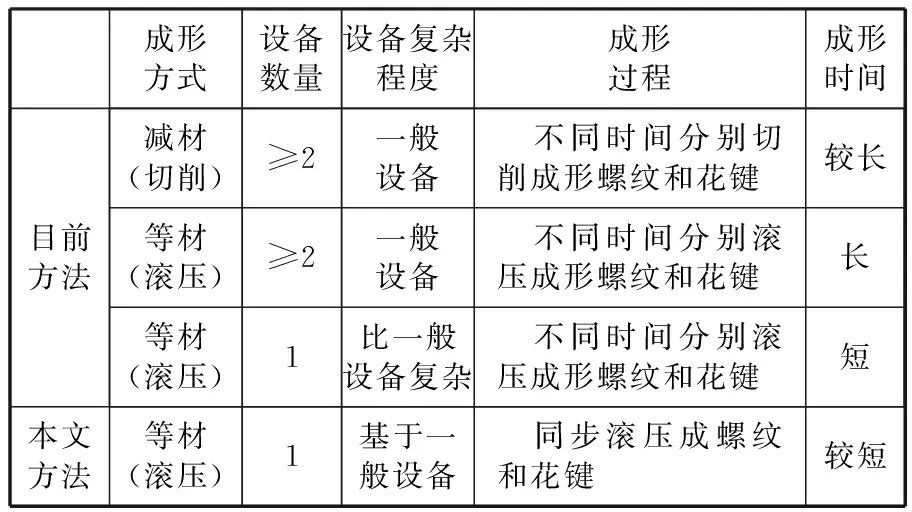

采用现有的滚压成形工艺滚压成形同时具有螺纹和花键齿形特征,仍然是不同时间内分别成形螺纹和花键。一种方法是多个工步多台设备分别成形螺纹和花键,另一种方法是一台设备安装两种模具,先后分别成形螺纹和花键,这些会增加成形时间,增加滚压设备的尺寸和复杂程度。

现有方法成形螺纹、花键同轴零件的比较分析如表2所示。不论采用切削或滚压成形,都是在不同时间内分别成形螺纹和花键(或齿轮)特征。目前切削加工、无切削的塑性成形在同时带有螺纹和花键的轴类零件的实际生产中都存在一定的应用范围,但是在批量成产中都存在成本高、效率低等问题,并且也难以保证螺纹花键相对位置的一致性,难以满足高性能、高精度零件的成形制造需要。

表2 同时具有螺纹和花键特征零件加工方法比较

3 同步滚压精确成形滚柱零件

3.1成形原理

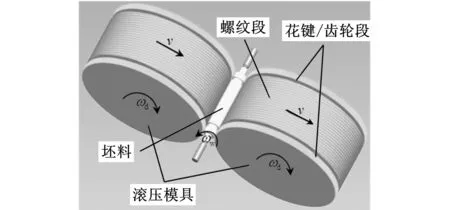

基于现有的螺纹、花键滚压成形技术,提出了一种滚柱零件塑性成形新工艺,在一次滚压成形中同时成形滚柱的螺纹段和花键(齿轮)段,如图2所示。其成形原理为:带有成形模具的一对滚轮,安装在两传动主轴上,成形模具由螺纹牙形段和花键齿形段构成;两主轴做同步、同方向旋转,一轴或两轴同时做径向进给运动,工件反向旋转;同时滚压成形滚柱零件不同部位的螺纹和花键。

图2 滚柱零件一次滚压成形原理图

螺纹啮合可等效处理为螺旋齿轮副啮合[11]。因此零件花键部分的齿数Z、零件螺纹部分的螺纹头数n、滚压模具上相应的花键段的齿数Z2、滚压模具上相应的螺纹段的螺纹头数n2,应满足下式:

(1)

在一次滚压成形中,同时成形螺纹和花键,不仅有效地缩短了成形零件的时间,而且可以在现有滚压成形设备结构基础上来实现这个成形过程,同时在此过程中螺纹段的啮合可促进工件旋转,从而提高花键段的分齿精度。该成形过程高效、节能、节材且成形质量稳定,能够满足市场对高强度、高精度滚柱零件的生产要求,特别易于保证螺纹和花键相对位置稳定。而螺纹和花键相对位置一致性是行星滚柱丝杠副中避免螺纹啮合同齿轮啮合相位冲突的基本条件[5]。

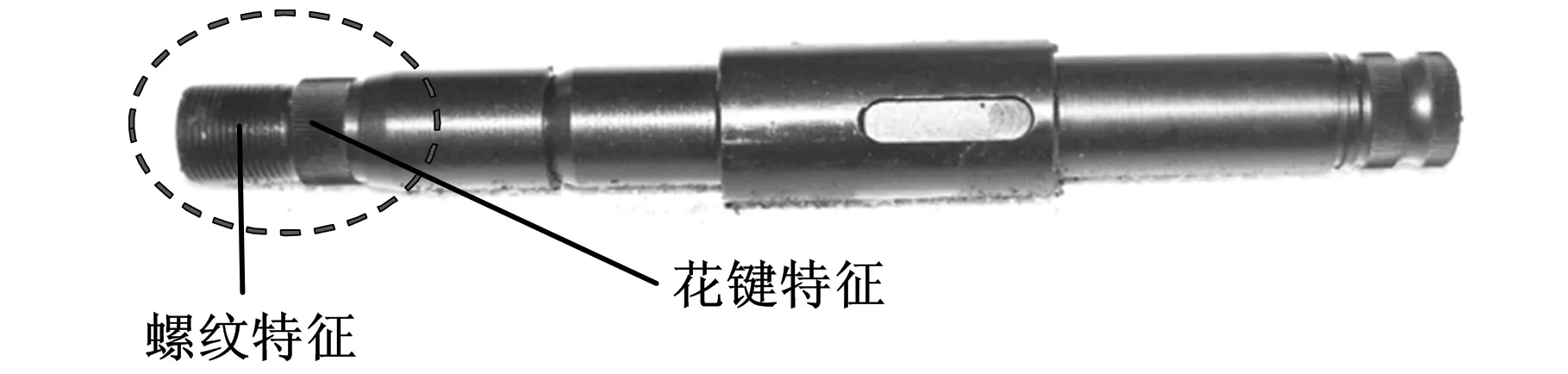

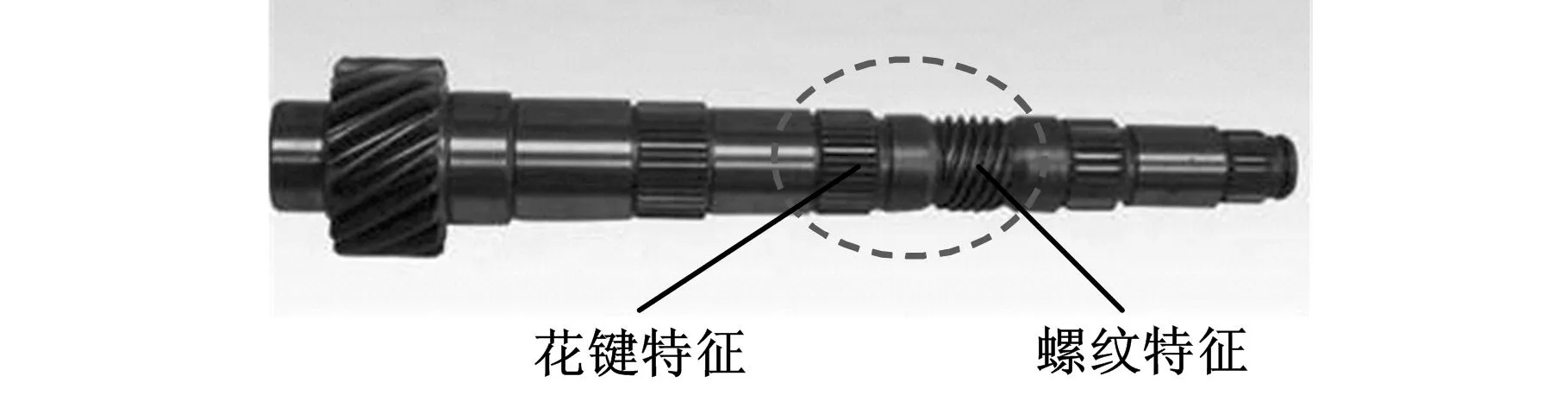

此外在汽车转向系统、变速器等中也存在类似的同时带有螺纹和花键或小模数齿轮的轴类零件,如图3所示,该类零件往往是传递力和扭矩的关键轴类零件。反向式行星滚柱丝杠副中丝杠(图1b)也同时带有螺纹和花键或小模数齿轮。利用滚压塑性变形同时成形小滚柱螺纹和花键齿形新工艺,也可进一步推广应用于该类零件的少切削或无切削高效精确成形制造。

(a)转向轴

(b)变速器输出轴图3 汽车上同时具有螺纹和花键的典型零件

表2从成形过程特征、采用设备数量、设备复杂程度、成形时间等方面列表比较螺纹和花键同轴零件不同加工方法的特点。由表2分析可知,现有方法都是在不同时间内成形不同的形状特征,一般需要相应的多台设备。当在同一台设备成形不同形状特征时,设备的尺寸和复杂程度都增加,并且难以保证螺纹花键的相对位置稳定一致。而螺纹花键同步成形技术能在同一时间内成形螺纹和花键,需要设备数量少并且结构简单,成形时间更短,并能易于保证螺纹和花键相对位置一致性。

3.2数值模拟

数值模拟技术通过在计算机上虚拟实现成形过程,不仅可以准确描述材料性能和变形行为,还可以获取成形过程详细的场变量信息[12]。而且随着计算机和CAE技术的发展,有限元数值模拟已成为分析、优化复杂成形问题之高效、经济的强有力工具之一。本节对3.1节描述的工艺过程进行了有限元分析,初步分析该工艺成形特征,探讨该成形工艺的可行性。

标准渐开线花键冷滚压成形过程最大接触比小于或稍大于1[13],可考虑花键齿形的对称性、滚压过程中相关参数的周期性,对模型进行周期对称处理[13-14]。然而螺纹形状在周向不是对称的,难以按照文献[13-14]的有限元建模方法进行简化。因此本文在文献[13-14]有限元模型的基础上,在DEFORM软件环境下发展了完全的整体构件3D有限元模型。成形过程为室温下的冷成形,变形材料为AISI-1045,摩擦因子为0.12。

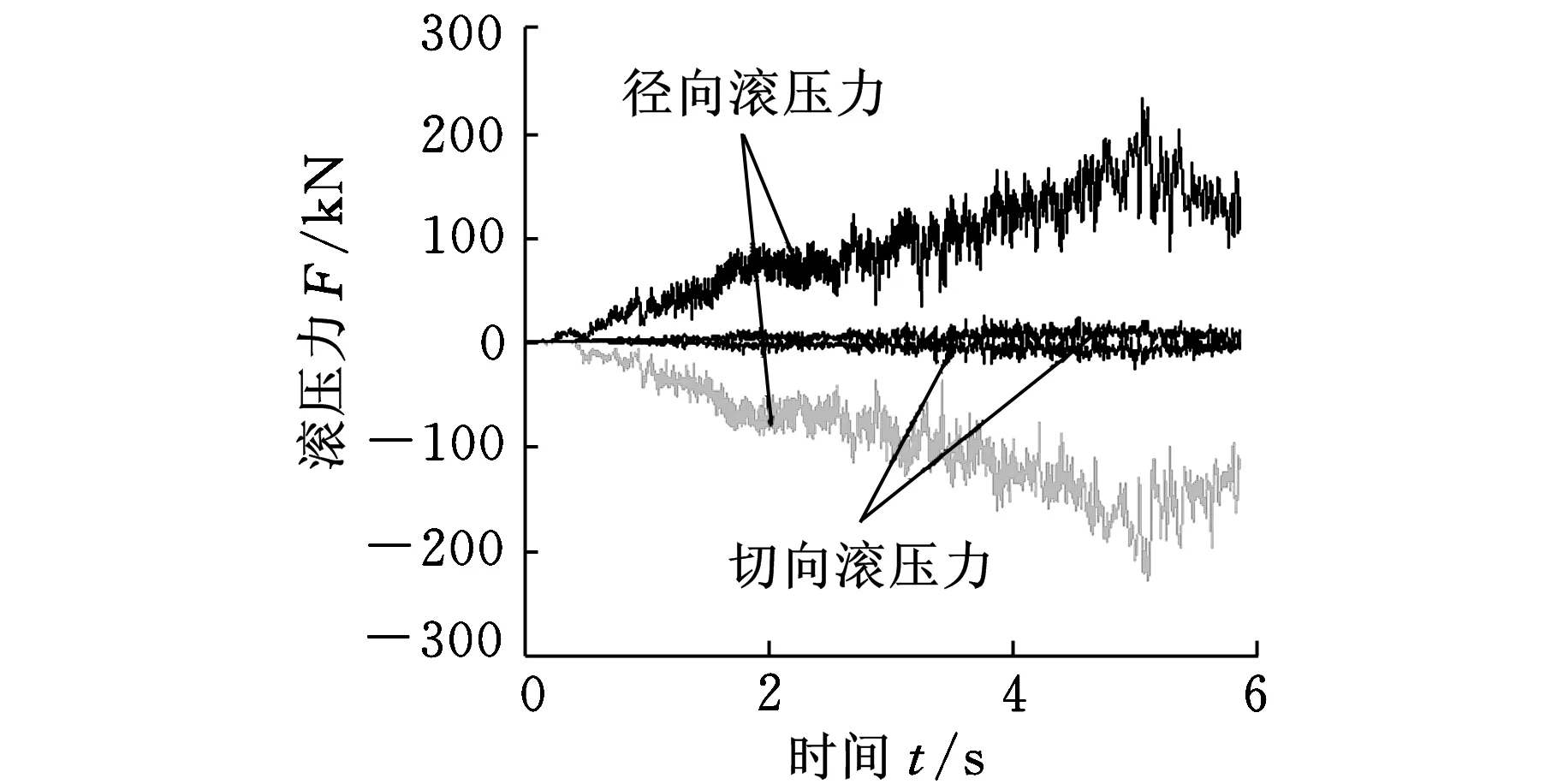

花键滚压滚成形过程中接触是不连续的,接触面积是波动变化的[15],因此花键滚压成形过程中的载荷是波动的,实验结果[10]也证明了这一点。由于加载变形区同整体工件相比微小,加载模具径向进给和旋转运动耦合,有限元分析中可能会导致有限元单元的内力出现波动。有限元模拟成形过程中的两个滚压模具的滚压力变化如图4所示,可以发现滚压力数据存在较大的波动。

图4 成形过程的滚压力

从图4可以看出径向滚压力远大于切向力,径向是主要变形方向。当滚压模具径向进给结束后,压缩量逐渐降至零,随后进入精整阶段。从图4可以发现,滚压模具径向进给结束后,滚压力压开始下降。

滚柱螺纹段和花键段同步滚压成形后的应变场分布如图5所示。从图5可以看出,塑性变形仅发生在成形螺纹和花键的部分区域,其他部分几乎没有塑性变形;而且剧烈的塑性变形仅发生在这些区域的表层。滚压成形后的滚柱零件形状(图5)表明,该成形工艺可以同时滚压成形工件上螺纹牙型和花键齿型。

图5 滚压成形后的应变场

4 结论

(1)滚柱零件中部为螺纹段,两端为小模数花键或齿轮,滚柱零件中传递载荷元件为滚柱螺纹段,滚柱两端花键或齿轮确保滚柱轴向平行。滚柱零件的加工工艺和加工质量决定着行星滚柱丝杠副的装配和整体性能的实现。

(2)滚柱零件上的螺纹段和花键段同步滚压成形是一种高效、节能、节材、成形质量稳定的精确塑性成形新工艺。数值研究表明,该成形新工艺可以同时滚压成形滚柱零件上螺纹牙型和花键齿型。该精确塑性成形新工艺易于保证螺纹和花键相对位置稳定,有利于避免行星滚柱丝杠副中相位冲突问题。

(3)利用滚压塑性变形同时成形滚柱螺纹和花键齿型新工艺,可进一步推广应用于反向式行星滚柱丝杠副中大直径丝杠以及具有类似特征的轴类零件的少切削或无切削高效精确成形制造。

[1]程光仁, 施祖康, 张超鹏. 滚珠螺旋传动设计基础[M]. 北京: 机械工业出版社, 1987.

[2]Spath D, Rosum J, Haberkern A, et al. Kinematics, Frictional Characteristics and Wear Reduction by PVD Coating on Ball Screw Drives[J]. CIRP Annals-Manufacturing Technology, 1995, 44(1): 349-352.

[3]Velinsky S A, Chu B, Lasky T A. Kinematics and Efficiency Analysis of Planetary Roller Screw Mechanism[J]. Journal of Mechanical Design, 2009, 131(1): Article ID 011016, 8 pages.

[4]靳谦忠, 杨家军, 孙健利. 行星式滚柱丝杠副的运动特性及参数选择[J]. 制造技术与机床, 1998(5):13-15.

Jin Qianzhong, Yang Jiajun, Sun Jianli. MotionCharacteriseties and Parameters Chossing of Planetary Roller Screw[J]. Manufacturing Technology & Machine Tool, 1998(5):13-15.

[5]刘更, 马尚君, 佟瑞庭, 等. 行星滚柱丝杠副的新发展及关键技术[J]. 机械传动, 2012, 36(5): 103-108.

Liu Geng, Ma Shangjun, Tong Ruiting,et al. New Development and Key Technology of Planetary Roller Screw[J]. Journal of Mechanical Transmission, 2012, 36(5): 103-108.

[6]SKF. Roller Screws[EB/OL].[2012-08-18]. http://www.skf.com/files/779280.pdf.

[7]Rollvis. Satellite Roller Screws[EB/OL]. Rollvis SA, [2012-08-29]. http://www.rollvis.com/EN/resources/Catal-01-01-2008-AN.pdf.

[8]Klepikov V V, Bodrov A N. Precise Shaping of Splined Shafts in Automobile Manufacturing[J]. Russian Engineering Research, 2003, 23(12): 37-40.

[9]王秀伦. 螺纹冷滚压加工技术 [M]. 北京: 中国铁道出版社, 1990.

[10]刘志奇. 花键轴冷滚压精密成形理论与实验研究 [D]. 兰州: 兰州理工大学, 2012.

[11]Jones M H, Velinsky S A. Kinematics of Roller Migration in the Planetary Roller Screw Mechanism[J]. Journal of Mechanical Design, 2012, 134(6):6-12.

[12]Yang He, Zhan Mei, Liu Yuli, et al. Some Advanced Plastic Processing Technologies and Their Numerical Simulation[J]. Journal of Materials Processing Technology, 2004, 151:63-69.

[13]Zhang Dawei, Li Yongtang, Fu Jianhua, et al. Theoretical Analysis and Numerical Simulation of External Spline Cold Rolling[C]//IET Conference Publications CP556. London: Institution of Engineering and Technology, 2009: 1-7.

[14]Zhang Dawei, Li Yongtang, Fu Jianhua, et al. Rolling Force and Rolling Moment in Spline Cold Rolling Using Slip-line field Method[J]. Chinese Journal of Mechanical Engineering, 2009, 22(5): 688-695.

[15]Zhang Dawei, Li Yongtang, Fu Jianhua. Tooth Curves and Entire Contact Area in Process of Spline Cold Rolling[J]. Chinese Journal of Mechanical Engineering,2008, 21(6): 94-97.

(编辑郭伟)

Discussion of Plastic Forming for Roller in PRSs

Zhang DaweiZhao Shengdun

Xi’an Jiaotong University,Xi’an,710049

The existing production process of roller parts in PRS was analyzed, and the possibility of existing plastic forming processes using to manufacture roller was discussed. A new plastic forming process for mass manufacture of rollers was introduced, where the thread and spline shapes of the roller were formed by simultaneously rolling. The feasibility of the new plastic forming process was investigated by numerical simulation, and this process was also suitable for high efficiency precision manufacture of shaft part with similar features.

planetary roller screw(PRS); roller part; rolling; plastic forming

2013-11-04

国家自然科学基金资助项目(51305334);国家自然科学基金资助重点项目(51335009);中国博士后科学基金资助项目(2013M530420);中央高校基本科研业务费专项资金资助项目(XJJ2013035)

TG335DOI:10.3969/j.issn.1004-132X.2015.03.017

张大伟,男,1982年生。西安交通大学机械工程学院讲师。主要研究方向先进加工工艺及设备。发表论文30余篇。赵升吨,男,1962年生。西安交通大学机械工程学院教授。