微粉煤表面改性强化旋转摩擦电选脱硫降灰试验研究*

宋 傲 陶有俊 羡宇帅 张学彬 丁晴晴

(中国矿业大学化工学院,江苏省徐州市,221116)

★ 煤炭科技·加工转化——同煤集团化工厂协办 ★

微粉煤表面改性强化旋转摩擦电选脱硫降灰试验研究*

宋 傲 陶有俊 羡宇帅 张学彬 丁晴晴

(中国矿业大学化工学院,江苏省徐州市,221116)

为了提高微粉煤摩擦电选脱硫降灰的效果,采用表面改性的方法对微粉煤进行预处理,并使用旋转摩擦电选机对其分选。试验结果表明,当改性剂选用煤油、改性剂用量为10169 g/t以及改性时间为5 s时,微粉煤旋转摩擦电选效果最佳,可燃体回收率、脱灰率以及脱硫率分别为44.16%、80.96%和73.36%,表面改性后精煤产率提高了约5%、精煤灰分降低了约3%、精煤硫分降低了约0.4%。分析对比改性前后电选效果认为,表面改性能显著强化微粉煤旋转摩擦静电分选的脱硫降灰效果。

微粉煤 表面改性 强化荷电 旋转摩擦电选 脱硫降灰

目前我国粉煤灰排量已经突破1亿t/a,远远超过其他国家,可以作为一种能源,目前其清洁利用受到重视。煤炭资源利用时,对于含硫量高的资源要进行分选,以此来降低其硫份,煤炭的脱硫方式主要有燃前脱硫和燃后脱硫2种。燃前脱硫与燃后脱硫相比较而言具有能耗小和效果显著等优势,被认为是一种比较经济的脱硫方式,主要包括重力分选法、浮选法、干法摩擦电选和微波脱硫等技术。其中摩擦电选技术因可与火电厂制粉系统相结合,省略了磨矿和煤泥水处理及干燥环节,并且就脱碳效果而言,摩擦电选技术与粒度分级、流态化分选脱碳方案相比,其分选效率高,可以获得高纯度的碳颗粒,与浮选法和流化床燃烧法相比,不存在浮选尾煤再烘干和燃烧脱除粉煤灰碳成分对原灰的含碳量以及建厂地址有严格限制的问题,节约了能耗,降低了成本,减少了环境污染,为炉前实现深度脱硫降灰提供了一条理想的途径,在众多分选工艺中脱颖而出。

通过研究发现,利用化学药剂对粉体颗粒进行表面改性可以有针对性的改变粉体颗粒表面的物理化学性质,并能够改善摩擦电选的效果。粉体表面改性的方法主要包括化学包覆、沉淀反应、机械力化学改性、物理涂覆、粉体颗粒表面改性以及高能表面改性,通过表面改性可以对电厂制粉系统中的微粉煤进行分选以实现粉煤的燃前降灰脱硫。

通过表面改性的方法可以使煤与其伴生矿物的表面能发生改变进而影响其表面电荷,以此来使煤与其伴生矿物的表面电性差异扩大,导致其在摩擦电选机中的运动差异增大,进而改善分选效果达到降灰脱硫的目的。

1 试验情况

本试验煤样采自山东新汶矿业集团公司汶南煤矿高硫煤,煤样经粉碎细磨至-0.074 mm后混匀。试验选用的电选机为旋转摩擦静电分选机(RTS),主要由给料系统、旋转摩擦充电系统、分选系统和物料收集系统这4部分组成。微粉煤改性方法采用相对简单且易于操作的表面化学改性和机械力改性相结合的干法改性,具体方法是将被改性物料与改性剂置于高速万能粉碎机中在一定时间内混匀。

试验首先进行旋转摩擦电选机操作参数优化试验,最终得出当分选电压为40 k V、旋转速度为5000 r/min、气流速度为1.5 m/s时,可燃体回收率为38.09%、脱灰率为83.28%、脱硫率为73.43%,可信度最高。

2 试验原理

微粉煤的摩擦带电方式通常有两种,一种是不同颗粒之间相互的碰撞摩擦使之带异种电荷,另一种方式是颗粒与某种材料碰撞摩擦使其带电,这种碰撞摩擦带电的根本原因是由于电子的转移,介电常数大的颗粒因其具有较高位能,容易极化失去电子,从而带正电;反之介电常数小位能低的颗粒,难于极化而得电子带负电。利用不同的化学药剂对微粉煤进行表面改性以此来影响微粉煤中矿物成分及各密度级微粉煤的介电常数和荷质比,进而影响不同成分及各密度级微粉煤在电场中的运动特性。通过表面改性处理后的微粉煤进入旋转摩擦静电分选机(RTS)中,因其带电性及电量的不同从而得到分选。

2.1单因素试验研究

表面改性效果的影响因素有很多,在此选择表面改性剂种类、改性剂用量和改性时间这3个因素进行试验,表面改性剂选用煤油、柴油、乙酸、硬质酸钠和硅酸钠,药剂用量选取1000 g/t、3000 g/t、5000 g/t、7000 g/t和9000 g/t,改性时间选取10 s、20 s、30 s、40 s和50 s。

2.1.1改性剂种类的影响

试验前选取试验条件为改性剂用量为5000 g/t,改性时间为30 s,测试不同改性剂对微粉煤中主要矿物成分改性前后介电常数的影响如图1所示。

图1 不同改性剂对微粉煤中主要矿物成分改性前后介电常数的影响

由图1可以看出,改性后黄铁矿的介电常数明显降低,5种改性剂中只有煤油和柴油在降低黄铁矿介电常数的同时也降低了高岭土和石英的介电常数。

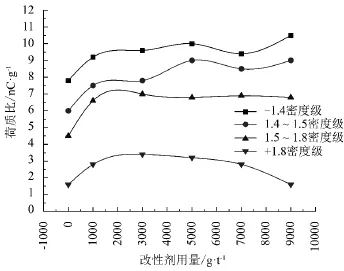

通过研究发现,颗粒在电场中的运动状态不仅受其自身介电常数的影响,颗粒本身的荷质比也影响着其在电场中的受力状况,进而影响运动状态。因此在试验过程中不仅测试表面改性剂对其介电常数的影响,同时也测试在相同条件下,不同改性剂对微粉煤中主要矿物成分改性前后荷质比的影响如图2所示。

由图2可以看出,在利用煤油和柴油改性之后的净煤与黄铁矿、高岭土以及石英的荷质比的差异是增大的,尤其以煤油突出,这种变化有利于分选的进行。

图2 不同改性剂对微粉煤中主要矿物成分改性前后荷质比的影响

为了评价改性前后试验效果的差异优劣,试验得出了相同条件下不同改性剂对可燃体回收率、脱灰率和脱硫率的影响如图3所示。

图3 不同改性剂对可燃体回收率、脱灰率、脱硫率的影响

由图3可以看出,未改性时可燃体回收率为39.75%,柴油和煤油做改性剂时可燃体回收率有一定升高,主要是因为柴油和煤油在使各成分之间介电常数差异增大的同时也增大了它们之间荷质比的差异,乙酸、硬质酸钠和硅酸钠做改性剂时的可燃体回收率明显降低,主要是因为其表面改性之后介电常数的差异较未改性和煤油及柴油改性剂而言有所减小;经过表面改性处理后,脱灰率均比未改性时低,在5种改性剂中使用煤油作为改性剂时,脱灰率最高为80.50%;除硅酸钠外,其余4种表面改性剂作用后都使脱硫率升高。

通过分析不同表面改性剂对微粉煤摩擦电选脱硫降灰效果的影响可知,表面改性剂的应用对微粉煤摩擦电选脱硫降灰效果有显著的影响,总体而言,使用煤油和柴油作为改性剂时,在提高可燃体回收率的前提下,对脱硫效果也有一定的提高,其中煤油的作用效果又略好于柴油。通过煤油改性可以看出,精煤的硫分已经显著低于中煤和尾煤的硫分,这在未改性时是很难出现的。

2.1.2改性剂用量的影响

从前面的试验结果可以得出,煤油作为改性剂效果要优于其它改性剂,为此以煤油作为改性剂,改性时间为30 s,来研究改性剂用量对微粉煤主要成分介电常数的影响,改性剂用量对微粉煤中主要矿物成分介电常数的影响如图4所示。

图4 改性剂用量对微粉煤中主要矿物成分介电常数的影响

由图4可以看出,随着改性剂用量的增加黄铁矿的介电常数先减少后增加,在用量为5000 g/t时达到最小值。随着改性剂用量的增加净煤介电常数呈现降低趋势,高岭土在用量低时介电常数降低迅速,随后呈稳定降低趋势,石英随着改性剂用量的增加介电常数变化不明显。在和图4相同的试验条件下,试验得到了改性剂用量对微粉煤中主要矿物成分荷质比的影响如图5所示。

由图5可以看出,随着改性剂用量的增加净煤与黄铁矿、高岭土和石英的荷质比的差异呈增大趋势,这是有利于分选进行的。

通过研究发现,煤中低密度级的物质与高密度级的物质在灰分和硫分上存在差距,粘土类矿物在高密度级中存在较多,因此如果能加大低密度级与高密度级之间的电性和电量的差异,这将加大两种密度级在电场中的运动差异,从而提高分选效果,为此对各密度级的介电常数和荷质比进行了测试。改性剂用量对微粉煤中各密度级介电常数和荷质比的影响分别如图6和图7所示。

图5 改性剂用量对微粉煤中主要矿物成分荷质比影响

图6 改性剂用量对各密度级微粉煤改性后介电常数影响

图7 改性剂用量对各密度级微粉煤荷质比影响

由图6和图7可以看出,随着改性剂用量的增加,各个密度级之间的介电常数和荷质比差异是逐渐增大的,尤其是高密度级与低密度级之间的差异增大的尤为明显,并且在9000 g/t时达到最大,这种差异有助于高密度级与低密度级之间在摩擦电选中的运动差异增大,并且由于粘土矿物和黄铁矿一般在高密度级中存在较多,有助于脱硫降灰。当使用煤油作为改性剂以及改性时间为30 s时,不同改性剂用量下微粉煤旋转摩擦电分选效果数据表见表1。

由表1可以看出,随着改性剂用量的增大,精煤产率基本上呈升高趋势,中煤产率呈先升高后降低趋势,尾煤产率呈先降低后升高趋势,当改性剂用量为5000 g/t时,中煤的产率最高为21.49%,尾煤的产率最低为47.94%;随着改性剂用量的进一步增大,精煤灰分和硫分呈降低趋势主要是因为随着改性剂用量的增加低密度级与高密度的介电常数和荷质比的差异是逐渐增大的。中煤灰分呈先降低后升高的趋势,当改性剂用量为5000 g/t时,中煤的灰分最低为47.98%,尾煤的灰分呈先降低后升高的趋势;随着改性剂用量的增加,精煤硫分呈降低趋势,中煤和尾煤的硫分总体上变化不大。

由表1还可以看出,改性剂用量对微粉煤摩擦电选指标的影响,随着改性剂用量的增大,可燃体回收率逐渐升高,当药剂用量为9000 g/t时,可燃体回收率达到最高为41.43%;当药剂用量从1000 g/t增长到7000 g/t时,脱灰率先降低后升高,脱硫率逐渐升高;当药剂用量为9000 g/t时,脱灰率和脱硫率均出现小幅下降。综合分析后可知当改性剂用量为9000 g/t时,精煤的产率最大,灰分和硫分最低,此时的微粉煤电选效果最好。

通过试验可知,改性剂用量在一定范围内的增大有利于微粉煤摩擦电选脱硫降灰。分析其原因,是由于随着改性剂用量的增大,低密度级微粉煤与高密度级微粉煤的荷质比差异越来越大,这更有利于摩擦电选过程中脱除含高岭土和黄铁矿较多的高密度微粉煤,从而增强了微粉煤摩擦电选的脱硫降灰效果。

2.1.3改性时间的影响

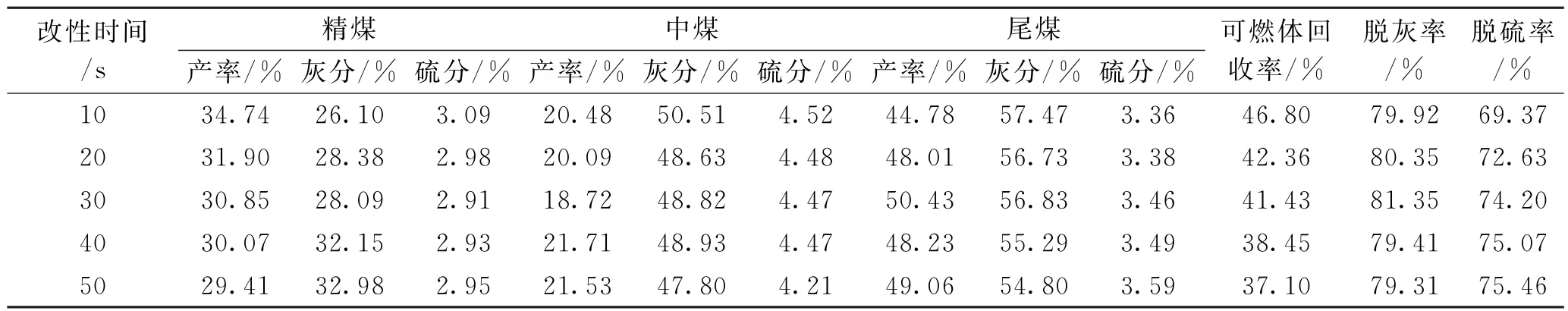

在改性时间一定的情况下,对改性剂用量的试验得出9000 g/t时效果较好,为此将改性剂用量设定为9000 g/t,针对不同改性时间对微粉煤旋转摩擦电选机分选效果的影响进行研究。不同改性时间下微粉煤旋转摩擦电分选效果数据见表2。

表1 不同改性剂用量下微粉煤旋转摩擦电分选效果数据表

表2 不同改性时间下微粉煤旋转摩擦电分选效果数据表

由表2可以看出,随着改性时间的增大,精煤产率呈明显的降低趋势,中煤产率先降低后升高,尾煤产率先升高后降低;随着改性时间的增大,精煤灰分逐渐升高,改性时间由10 s增大到50 s时,精煤的灰分升高了6.88%,中煤和尾煤的灰分基本上呈降低趋势;随着改性时间的增大,精煤硫分先降低后升高,中煤硫分逐渐降低,尾煤硫分逐渐升高,相对于改性剂用量对硫分的影响,改性时间对硫分的影响较小。

总体分析,在改性时间较小时,精煤的产率很高而灰分较低,这说明已经达到了非常理想的降灰效果,在保证了可燃体回收率的同时降低了精煤的灰分,所以改性时间对脱灰效果的影响很明显;而精煤的硫分随着改性时间的变化并无太大变化,这是因为影响脱硫率的主要原因是精煤的产率,精煤的产率越高,脱硫率越低,而在精煤硫分满足生产要求的情况下,实际生产中会选用精煤产率最大的生产条件,这时以脱硫率来评价分选效果是不合理的,在精煤硫分变化不大并能使精煤产率提高的试验条件下是有利于微粉煤分选的试验条件。所以综合分析精煤的可燃体回收率、脱灰率、精煤产率、灰分和硫分,在改性时间为10 s左右时,微粉煤摩擦电选效果是最佳的。

由微粉煤表面改性单因素试验可知,当煤油做改性剂、改性剂用量为9000 t/g以及改性时间为10 s时,可燃体回收率、脱灰率和脱硫率分别为46.80%、69.27%和79.62%,精煤产率、灰分和硫分分别为34.74%、26.10%和3.09%。对比分析微粉煤改性前后单因素试验效果可知,微粉煤表面改性后可燃体回收率、脱灰率和脱硫率均有所升高,这主要是因为表面改性处理提高了微粉煤摩擦电选的精煤产率,降低了精煤的灰分和硫分。分析其原因,主要是由于表面改性不仅能扩大净煤和煤中主要矿物成分的介电常数与荷质比差异,也能显著扩大各密度级微粉煤介电常数与荷质比的差异,这种差异的扩大使煤和矿物成分在摩擦电选分选室中的运动轨迹差别更明显,因此更有利于煤和矿物成分的分离,从而强化了微粉煤旋转摩擦电选的脱硫降灰效果。

2.2表面改性条件Box-Behnken试验

通过单因素试验结果可以看出,表面改性能够强化微粉煤旋转摩擦电选的脱硫降灰效果,但考虑到因素之间可能存在交互作用,运用Design-Expert软件设计的Box-Behnken试验对改性条件进行优化试验。

试验中表面改性剂选用柴油、煤油和乙酸,改性剂用量选取7000 g/t、9000 g/t和11000 g/t,改性时间选取5 s、10 s和15 s。表面改性强化微粉煤旋转摩擦电选Box-Behnken试验条件见表3,根据表3设计出的试验方案进行试验,得出表面改性强化微粉煤旋转摩擦电选Box-Behnken试验结果数据见表4。

表3 表面改性强化微粉煤旋转摩擦电选Box-Behnken试验条件

表4 表面改性强化微粉煤旋转摩擦电选Box-Behnken试验结果数据表 %

根据表4中的17组实验数据,利用Design-Expert 6.0,对试验参数优化,即在获得最佳脱硫降灰指标的情况下,各参数取值最优,表面改性强化微粉煤旋转摩擦电选脱硫降灰试验方案优化表见表5。

表5 表面改性强化微粉煤旋转摩擦电选脱硫降灰试验方案优化表

由表5可以看出,Design-Expert试验设计软件对Box-Behnken试验结果优化后,得到8种优化方案。方案1中当改性剂选用煤油、改性剂用量为10169 g/t以及改性时间为5 s时,可信度最高,因此方案1为最优化方案。

3 结论

在旋转摩擦电选机最佳操作参数条件下,进行表面改性强化微粉煤旋转摩擦静电分选效果研究。当改性剂选用煤油、改性剂用量为10169 g/t以及改性时间为5 s时,微粉煤摩擦电选的可燃体回收率、脱灰率和脱硫率分别为44.16%、80.96%和73.36%。表面改性后微粉煤旋转摩擦电选的精煤产率提高了约5%,精煤灰分降低了约3%,精煤硫分降低了约0.4%。

通过对比未进行表面改性处理和表面改性处理后微粉煤旋转摩擦电选的脱硫降灰效果可知,微粉煤经表面改性处理后,精煤产率提高,精煤灰分和硫分降低,表面改性可以有效强化微粉煤旋转摩擦静电分选的脱硫降灰效果。

[1] 钱觉时,施惠生.粉煤灰的分选技术 [J].粉煤灰综合利用,2004(2)

[2] 王进松,章新喜,邓锋等.济宁三号煤矿煤摩擦电选试验研究[J].中国煤炭,2010(6)

[3] 章新喜.微粉煤电选脱硫降灰研究[M].徐州:中国矿业大学出版社,2002

[4] 郑水林.粉体表面改性(第三版)[M].北京:中国建材工业出版社,2011

[5] Daniel T et.al.Dry coal fly ashcleaning using rotary triboelebtrostaic separator[J].Mining Science and Technology,2009(5)

[6] 陶东平.静电颗粒带电分选装置 [P].中国. 200420079562.l.2005-12-14.

[7] 焦有宙,张全国,张相锋等.粉煤灰电特性与摩擦高压静电脱炭技术试验研究 [J].河南师范大学学报(自然科学版),2004(3)

[8] 焦有宙,武卫政,孙育峰等.干排粉煤灰摩擦高压静电脱炭技术试验研究 [J].华北水利水电学院学报,2005(4)

[9] 任旭东.摩擦电选机中矿粒动力学特性的研究与分析[D].昆明理工大学,2008

[10] 王海锋.摩擦电选过程动力学及微粉煤强化分选研究[D].中国矿业大学,2010

Experimental research on surface modification of fine coal strengthening desulfurization and ash reduction through rotation friction electric separation

Song Ao,Tao Youjun,Xian Yushuai,Zhang Xuebin,Ding Qingqing

(School of Chemical Engineering and Technology,China University of Mining and Technology,Jiangsu,Xuzhou 221116,China)

The authors preprocessed fine coal by using surface modification method and used rotation friction electricity separation in order to improve effects of fine coal friction electrostatic separation desulfurization and ash reduction.The test results showed that when the modifier was kerosene with 10169g/t dosage and 5s modification time,the effects of fine coal rotary friction electric separation were best;combustible recovery,deashing and desulphurization values were 44.16%、80.96%、70.36%;after surface modification,the clean coal productivity increased 5%,clean ash decreased 3%and the sulphur content of clean coal decreased 0.4%.According to comparative analyzing electrostatic separation before and after surface modification,surface modification performance can significantly enhance the desulfurization and deashing effects of fine coal with rotary friction electric separation.

fine coal,surface modification,strengthening charging,rotary friction electric separation,desulfurization and ash reduction

TD94

A

宋傲(1991-),男,安徽宿州人,在读研究生,主要从事矿物加工理论、工艺和设备方面的研究。

(责任编辑 王雅琴)

国家自然科学基金资助项目(51274200),高等学校博士学科点专项科研基金项目(20130095110010),国家自然科学基金创新群体项目(51221462)