胶体技术在新疆焦煤集团2130煤矿小窑火区治理中的应用

彭南春 孙明磊

(新疆煤矿安全监察局东疆分局监察处 新疆乌鲁木齐 830000)

胶体技术在新疆焦煤集团2130煤矿小窑火区治理中的应用

彭南春孙明磊

(新疆煤矿安全监察局东疆分局监察处新疆乌鲁木齐830000)

小窑采空区煤自燃是为煤矿生产中常见灾害,通常只能检测到指标气体而不知道火源位置,为了保证生产区域的安全,需要对火区进行控制,防止其对生产区域产生危害。研究表明,胶体技术能够有效的封堵漏风通道、充填采空区空间、保水降温扑灭高温火源,并且胶体技术可控性好、不会产生次生灾害、保持时间长等特点,对煤层火灾治理、保障安全生产意义重大。本文采用胶体技术有效治理了2130煤矿小窑采空区火,为煤矿建设及今后的安全生产提供了安全保障,具有广泛的应用前景,对治理矿井煤火具有重要的推广价值。

胶体技术小窑火区治理

中国煤炭的90%是井下开采,地下作业有许多不安全因素,尤其矿井火灾,已经成为煤矿重大自然灾害之一。新疆焦煤集团2130煤矿位于乌鲁木齐西西南120 km处,属乌鲁木齐市达坂城区管辖。2003年以前,艾维尔沟煤矿采用落后的仓柱式采煤方法,目前矿井主要采用走向平硐集中运输大巷、斜井延深、集中石门开拓方式,主采面为一个综采面和一个综放面。矿井范围内现有火区影响到下一步采掘接续面的安全生产。

1994年4月,在2130水平一采区1521采煤工作面发现自燃发火现象,后封闭通向该采面的所有巷道及其运煤上山。至2003年4月,一采区1511密闭发现自燃发火现象,在原一采区2183回风石门6#在一采区运输石门1号煤层口和上仓口各构筑1道防火墙;在6号梯子道上口和梯子道与煤仓联络口各构筑1道防火墙,共计构筑5道防火墙。后又对一采区车场进行了封闭。2004年4月在2130平峒2130水平一采区中部距井口560米处6#-5#石门密闭发现自燃发火现象,后对该处及距井口200米处2130水平一石门密闭进行了重新构筑。2005年1月,2130水平2612采面回采完封闭半年后发现该处密闭有一氧化碳溢出现象。后对该处及其2183风井和2279风井进行了封闭。

2130平峒火区起源于2050至2120之间仓柱式回采的采空区内,该采空区倾斜长度约300 m,走向长度约1000 m,采空区内的火源发展变化情况不详,矿井正在生产的综放面(布置在5#煤层内)将在其下部布置,面临火下采煤的局面。现2130平峒火区主要分布在2130水平以上,14号沟以西13号沟以东300米,东西长约1000米。目前区域已封闭,但地面塌陷裂隙大量存在,对矿井安全生产影响较大。

水和不燃性灌浆材料(土、粉煤灰等)是矿井最主要,也是效果最好、最廉价的灭火材料,灌浆用的水和黄土、粉煤灰需从外区运送,因此,必须采用能够提高水、土的利用率和效率的胶体防灭火技术,来封闭、充填该处采空区火区。胶体防灭火材料集堵漏、降温、阻化、固结水等性能于一体,能够在指定位置停留,较好地解决了灌浆、注水的泄漏流失问题,成功扑灭了上百起煤层火灾,防灭火效果极佳,已成为煤层火灾封闭的主要技术手段之一。本次工程选用西安科技大学提供的复合胶体技术对井筒采空区进行封闭、充填施工和对火区隐患进行治理,工程实施时以“黄土”复合胶体为主,在工程需要时可采用其他材料。

一、胶体技术防治煤矿井下煤火的理论基础

胶体是以水作为溶剂,粉煤灰或黄土作为主要充填物,胶体外加剂对水、粉煤灰或黄土浆液进行改性。水所起的主要作用是将各种成胶材料通过管路输送到指定地点,并起到吸热降温作用;粉煤灰或黄土起到充填浮煤孔隙,包裹煤体,隔绝煤氧接触,阻隔火势的发展和蔓延,并有利于再生顶板的形成。胶体外加剂是提高泥浆利用率,并改善其防灭火效能,避免“溃水、溃浆”等次生事故的发生。

胶体材料具有如下防灭火性能:1)固水降温性:胶体中90%以上是水,易于流动的水被固结起来,充分发挥水的降温作用;成胶过程是吸热反应,煤温上升使胶体中的水汽化,也吸收大量的热。2)渗透和堵漏性:成胶材料是易于流动的液体,渗透到煤层缝隙中后形成胶体,堵住漏风通道。3)阻化性:促凝剂和基料本身都是阻化剂,两者反应生成的材料也是阻化剂,胶体具有通用阻化剂的性能。4)热稳定性:在1000多度的高温下胶体不熔化、不破裂,仍能保持完好,只是慢失水干裂。5)充填性能:增强剂(黄土、粉煤灰等)用量增加,胶体耐压性增强,高浓度胶体泥浆可充填高冒空顶区。6)灭火安全性:由于胶体有束水作用,在用于扑灭煤火时,不会急剧产生大量的水煤气而恶化工作环境或发生爆炸。7)有效期:正常情况下(T<28℃,湿度>90%),胶体可长期保存在煤层中(现场实测十三个月仍完好),防止煤层自然发火或火区复燃。8)成胶时间可控性:最短成胶时间25s,慢的可控制在2 h以上,便于针对不同发火情况和现场使用工艺对其进行适当调节。

二、胶体技术的应用工艺。

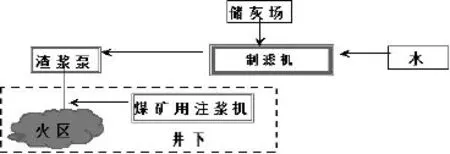

井筒封闭工程采用注胶技术就必须建立相应的灌浆注胶系统。建立系统时以“MYZ-30地面移动式灌浆注胶防灭火系统”为主,“ZHJ-5/1.8矿用移动式注浆防灭火装置”为辅。地面移动式胶体防灭火系统构成:浆料储存场地、浆料输送、连续式定量制浆、过滤搅拌、输浆及管网系统和外加剂添加等部分构成,见图1。定量制浆部分主要目的是将加入制备机料箱里的大量土、灰按照设备要求的用量将土、灰均匀送入制浆部分,然后由制浆部分根据需要的浆液浓度配比相应的水量,并搅拌制成合格的浆液。浆液过滤部分其主要功能是把制成的不同浓度的浆液进行过滤,浆液中大于8 mm的固体颗粒物会被滤出使其不能进入注浆管路,以保证注浆管路不因固体颗粒的沉淀而发生堵塞。浆液压注部分可将制成的合格胶体以30米扬程输送至用胶地点。

图1 MYZ系列灌浆注胶防灭火系统构成框图

使用方法:工艺流程见图2。打开供水阀门,根据计划注浆的流量和浓度调整水量;通水一段时间后使用装载机(当灰场高度高于制浆机料箱时可使用推土机)把土、灰从灰场加入到制浆机料箱内,制浆机的定量部分会自动按要求的用灰量把灰均匀送入制浆搅拌部分;制浆部分把水与土、灰混合、搅拌制成均匀浓度浆液,浆液自流进入过滤部分;由悬浮剂添加机在制浆机出口管加入稠化悬浮剂;过滤部分的滤浆机把浆液中的大颗粒固体滤出,合格浆液自流进入渣浆泵送至井下(灌浆站附近有钻孔可不使用泵送,由制备机出口管路直接自流入钻孔),浆液到达注胶地点附近时,用“煤矿用注浆机”按比例要求加入复合胶体胶凝剂,胶体通过管路注入火区或采空区。复合胶体胶凝剂会使浆液在一定时间内(1分钟左右)发生胶凝反应,形成类似豆腐状无流动性固体,在压力作用下通过裂隙缓慢移动,失去部分水后完全失去流动性。井上、下配合的灌浆注胶系统的胶凝剂在井下灌浆地点附近加入,地面钻孔的系统胶凝剂在地面钻孔口加入。

图2 灌浆注胶防灭火系统工艺示意图

三、焦煤集团2130煤矿火区治理。

1.治理思路及方法。

(1)治理思路。

1)火区隔离:采用地面打钻压注复合胶体的方法,在将要开采的下阶段综放工作面与2130火区之间建立起胶体隔离带,防止火区向下蔓延,同时避免火区的有害气体涌入综放工作面,并防止综放工作面回采期间发生“溃浆”事故,确保采煤工作面的安全。

2)火区熄灭:采用地面打钻压注复合胶体的方法,降低火区温度,充填浮煤空隙,隔绝氧气,达到控制及扑灭2130平硐火区的目的。

3)观测:火区灌浆、注胶效果通过地面灭火钻孔进行互检;火区动态监测采用钻孔直接测温法、气体监测法监测火情,并对火区的熄灭程度进行监测;治理完成后,打探测钻孔,采用测温法和气体监测法检验灭火工程效果。

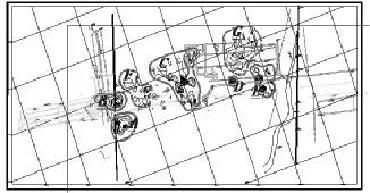

治理顺序如下:根据矿井生产实际情况,首先治理对目前5号煤层生产工作面25221生产有直接影响的A火区和C火区,然后根据火区严重情况,按顺序治理B、D、E、F、G火区(见下图3)。

图3 火区分布情况平面图

(2)治理方法。

地面钻探:在地面向采空区火区施工注胶钻孔,并在相应位置施工监测钻孔,对火区治理情况进行监测。注胶充填:对火区及采空区压注复合胶体,进行灭火、充填采空区,扑灭采空区火区并防止浮煤再次发生自燃或复燃,并形成采空区充填体,防止回采时采空区垮冒对生产区域的危害。观测:注胶效果通过地面钻孔进行互检、监测;采用钻孔直接测温法和气体监测法,监测火区治理情况。

2.地面钻探。

1)钻孔布置。

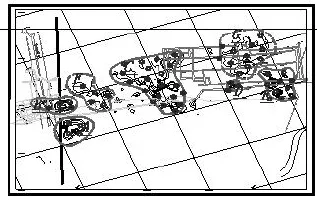

根据火区情况,布置钻孔如下图4。

2)钻孔工程量。

本火区治理共设计钻孔62个,平均孔深145m,共计8990米。可根据施工情况增减。这些钻孔既可作为注胶灭火钻孔,还可作为胶体流动范围及测温取气孔。钻孔工程总量:8990m。

3)钻孔参数。

钻孔开孔位置设计中会有详细坐标、终孔位置,钻孔平均孔深约103 m,孔径89 mm、65 mm,套管70 mm、50 mm,采用普通钻孔工艺、普通套管和一次成孔注胶钻杆、钻头。钻孔终孔位置为燃烧煤层底板,孔口安装可开启的盖子,以便在测温、采样时打开,不用时封闭。

4)钻探施工。

钻探工程的开展是以火区剥离工程为基础的,因此在自西向东总施工顺序原则下,钻探工程的施工顺序也按照自西向东展开,即在剥离平整好的地表自西向东逐步展开火区钻探工程;钻探工程的施工方向按照由南向北、先重后轻的要求进行。

为使注水注浆工艺达到预期效果,钻孔设计采用花眼布设方式,灭火孔终孔位置为燃烧煤层底板。另外,为监测火区下部火情的发展态势,根据火区的温区分布,必须钻探一定数量的观测孔。钻孔的深度必须严格按照设计要求,通过现场钻探工程师验收为标准。除孔口为实管外,其余部分下花管,套管终孔应距煤层顶板上1~2m,钻探观测孔孔口安装可开启的盖子,以便在测温、采样时打开,不用时封闭。

图4 采空区治理钻孔布置方案图

3.注胶。

(1)注胶量设计。2130平硐火区需处理范围为:倾斜长300 m,走向长1000 m,煤层厚度5 m,充填率按40%计算,需处理火区总面积为31 140 m2,并考虑1.2的富余系数(主要考虑需针对火源探测出的高温区域进行重点处理),则需灌注的复合胶体总量为:

31140×5×40%×1.2=74736m3

本次工程注胶总量约为74736m3;粉煤灰总量约为50000 m3;水总量约为100 000 m3;胶凝剂约为75 T;JXF1930悬浮剂约为75 T。

(2)注胶比例设计。制浆比例:水:灰=1∶1;添加剂添加量:添加剂:浆液重量=1∶1000;注胶流量:30 m3/h;注胶时间:每天注胶12小时,连续灌注。

(3)注胶施工工艺。制浆机的定量部分会自动按要求的用灰量把灰均匀送入制浆搅拌部分;制浆部分把水与土、灰混合、搅拌制成均匀浓度浆液,过滤部分把浆液中的大颗粒固体滤出,合格浆液自流进入渣浆泵通过注胶管路送至井下,浆液到达注胶地点附近时,用“煤矿用注浆机”按比例要求加入复合胶体胶凝剂,通过管路注入火区或采空区。复合胶体胶凝剂会使浆液在一定时间内(1分钟左右)发生胶凝反应,形成类似豆腐状无流动性固体,在压力作用下通过裂隙缓慢移动,失去部分水后完全失去流动性。

3.治理结果检验。通过自地面向采空区打钻灌注复合胶体,充分充填采空区空间、包裹高温煤体、封堵漏风通道。通过治理,火区CO气体浓度从780 ppm降至3 ppm以下,经过半年多不间断观测,没有出现任何异常,效果非常明显,确保了该矿安全生产。

四、结论

(1)对采空区的高温自燃区域进行治理,抑制其继续扩大火源范围和自燃程度,避免因此带来的采空区有害气体对生产系统的威胁和瓦斯爆炸事故,改善安全生产条件;

(2)复合胶体材料是很好的堵漏和固水材料,能够有效地抑制下水平开采时破碎煤柱的漏风,并且避免了使用泥浆材料灭火时带来的溃水危险。本项目的实施具有重要的经济和社会效益及推广价值。

[1]张建民,等.中国地下煤火研究与治理[M]北京:煤炭工业出版社.

[2]鲍庆国,文虎,王秀林等.煤自燃理论及防治技术.煤炭工业出版社.

[3]许满贵,徐精彩,文虎.煤矿内因火灾防治技术研究现状[J].西安科技大学学报,2001,1.

[4]邓军,徐精彩,阮国强.国内外煤炭自然发火预测预报技术综述[J].西安科技大学学报,1999,4.