无黏土相可循环微泡沫钻井液的室内研究

宋菲

(胜利油田石油工程技术研究院,山东东营257000)

无黏土相可循环微泡沫钻井液的室内研究

宋菲

(胜利油田石油工程技术研究院,山东东营257000)

微泡沫钻井液具有密度低、滤失量低以及携岩能力和防漏、堵漏能力强等特点,因此对低压、易漏地层钻探具有独特的优势,但是常规微泡沫钻井液中含有的固相(黏土相)会对储层造成伤害,难以最大限度地保护和发现油气层,因此研制无黏土相的微泡沫钻井液是当前低密度钻井液发展的方向。通过优选发泡剂、稳泡剂以及降滤失剂等关键处理剂研制出无黏土相可循环的微泡沫钻井液体系。显微镜观察结果显示微气泡的直径在30 μm~60 μm,尺寸分布均匀。该体系密度在0.61 g/cm3~0.93 g/cm3范围内可调,滤失量低,流变性能优异,抗NaCl污染能够达到6%,抗油污染都能达到9%,抗温能够达到120℃,能够满足现场施工的需要,为大规模的应用奠定了理论基础。

无黏土;微泡沫;低密度;低压、易漏地层;防漏;堵漏

近年来,随着世界范围内油气资源消耗的递增和陆地原油开采速度的增加,海洋范围内的油气勘探开发已经成为新的焦点。我国海洋石油资源大部分属于碎屑岩和古潜山碳酸盐,胜利油田已探明储量的90%也属于这类地层,地层岩性为灰岩风化壳,连通性好,孔隙度高,属于低压、高孔隙度、高渗透率地层,使用常规钻井技术将导致钻井液大量漏失,严重污染油气层甚至造成井的报废[1,2]。对于该类储层的开发,现在主要是以气体钻井技术、充气及泡沫钻井技术为主。这些技术的应用虽然解决了部分难题,但是还存在以下问题:(1)气体钻井多以空气为介质来实现,一方面空气易造成井下失火,甚至爆炸,另一方面,空气中大量的氧气在井内高温条件下会对钻具造成腐蚀;(2)充气及泡沫钻井液技术仍需要以固相(黏土)为基液,黏土相的存在会对储层造成伤害,难以最大限度地保护和发现油气层;(3)普通泡沫流体含气量高,钻井液柱塞泵上水效率差,返出井口的泡沫流体必须机械除气后再加入起泡剂并重新充气才能实现有效的循环,这样造成钻井液成本增高,严重制约了泡沫流体的广泛使用。微泡沫钻井液体系具有密度低、携岩能力强、抑制性强、防漏堵漏能力强等优点,特别适合于低压、易漏地层的钻探[3-10]。但是常规的微泡沫钻井液是以黏土相为基液配制而成[5-9],体系中含有的黏土等亚微米固相颗粒会对储层造成伤害,难以最大限度地保护和发现油气层。不含黏土相的微泡沫钻井液在保持微泡沫钻井液的优点,能够最大限度地控制固相侵入,能够降低储层漏失及伤害,同时该钻井液体系可循环使用,解决了常规泡沫钻井液返出后不能循环使用的缺陷,降低了钻井成本,是对低密度钻井液体系的完善,也是当前钻井液发展的主要方向之一。

1 实验研究方法

1.1泡沫稳定性评价

将微泡沫基液倒入高搅杯中,以2 000 r/min的转速高速搅拌2 min后,以起泡体积表示微泡基液的起泡能力,以微泡沫体系析出一半体积液体的时间为半衰期,以泡沫析出液体的时间为排液时间。

1.2微泡沫钻井液性能的评价

测试微泡沫钻井液在不同搅拌速率、搅拌时间/不同温度、不同矿化度以及加入不同煤油体积前后的流变性能、微泡沫的大小及分布以及体系的滤失量。

1.3微泡沫钻井液体系的堵漏试验

在静失水仪杯中预先放入200 g不同目数范围的砂石,将配制好的微泡沫钻井液加入静失水仪中,测定其在不同压力下的30 min滤失量。

2 实验结果与讨论

2.1发泡剂的优选

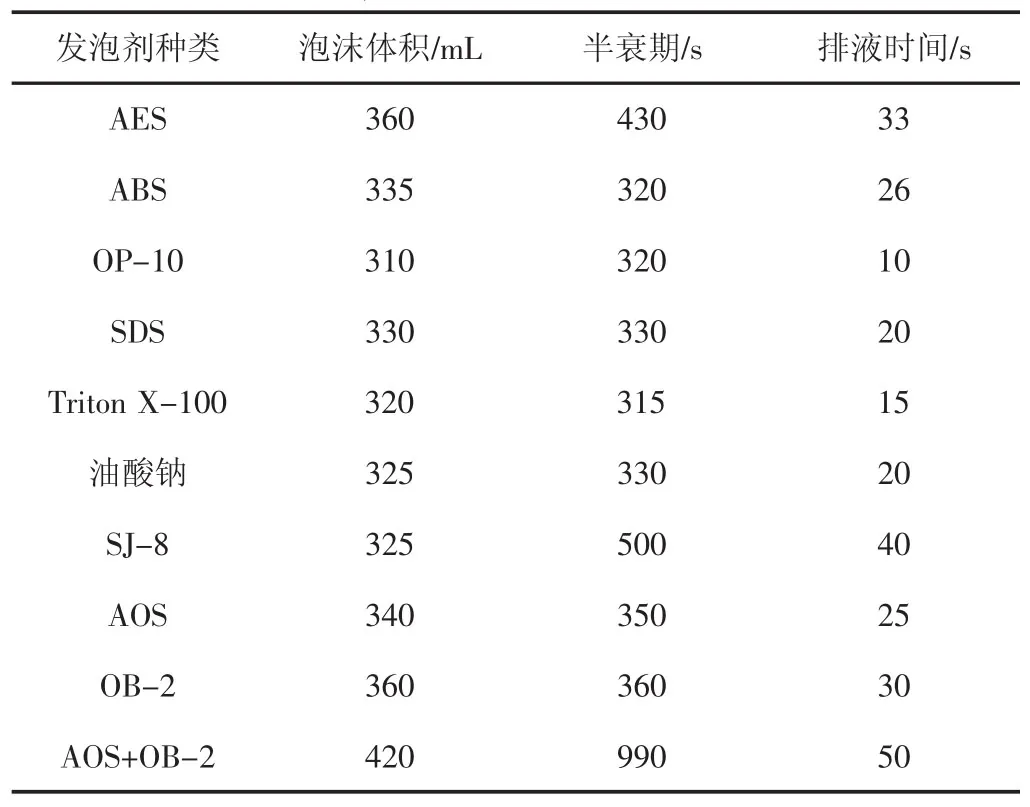

根据地层的特点以及发泡剂的种类,筛选了9种发泡剂进行了评价试验,结果(见表1)。对这9种发泡剂进行两两复配,发现AOS和OB-2复配后,发泡性能有了极大的提高,产生泡沫的体积有所增大,而且泡沫稳定性大大增强,在没有添加稳泡剂时,半衰期即在990 s。此外,使用该复配发泡剂产生的泡沫细小均匀,满足微泡沫钻井液的需要,因此最终选择使用AOS和OB-2复配的复合型发泡剂作为无黏土相微泡沫钻井液的发泡剂。

表1 发泡剂优选实验

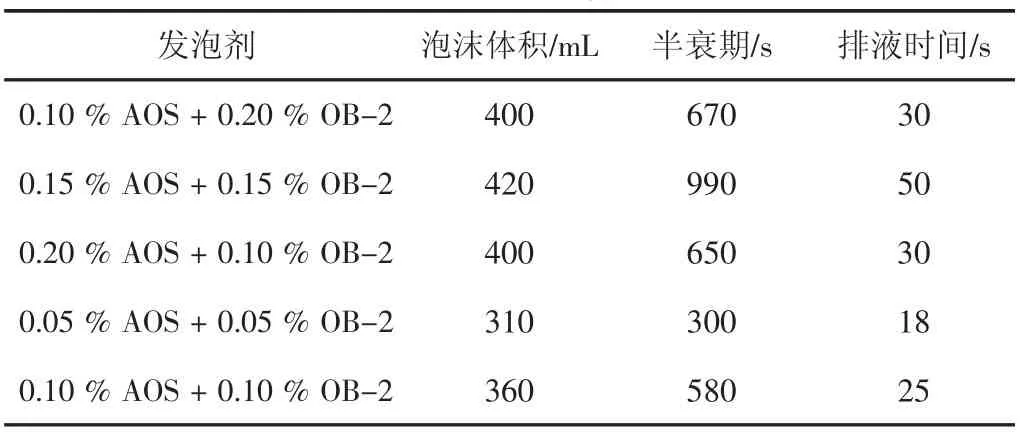

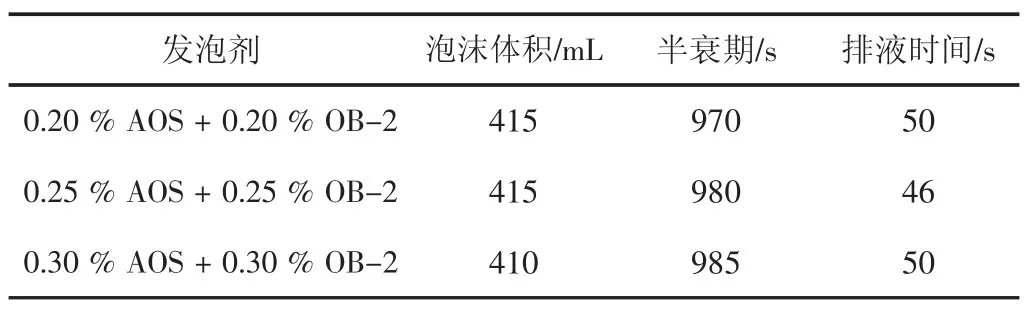

对AOS+OB-2复合型发泡剂的复配比例和加量进行了优选,实验结果(见表2)。当二者的质量比为1:1时,泡沫体积最大,半衰期和排液时间最长;当发泡剂的浓度达到0.30%时(0.15%AOS+0.15%OB-2),生成泡沫的体积、半衰期和排液时间达到最大值,继续增加发泡剂的浓度,泡沫性能并没有大的提高。因此确定发泡剂的最佳浓度为0.30%(0.15%AOS+0.15% OB-2),为了下文表述方便,将AOS和OB-2按质量比1:1复配而得的发泡剂以代号FPJ-1代替。

表2 发泡剂复配比例以及加量的优选实验

表2 发泡剂复配比例以及加量的优选实验(续表)

2.2稳泡剂的优选

在200 mL水中加入0.30%的FPJ-1和0.10% Na2CO3制成基液,加入不同的稳泡剂观察泡沫变化情况(见表3)。PAC对发泡体积的影响最小,但是泡沫的稳定性较差,XC能够极大地增强泡沫的稳定性,但是对泡沫体积影响较大,因此选择PAC和XC复配作为稳泡剂使用:当二者的比例在2:1时,泡沫体积和稳定性都较为合适。当体系中加入0.20%PAC和0.10% XC时,半衰期在8 h以上,可以满足钻井的需要。

表3 稳泡剂优选实验

2.3降滤失剂的优选

在200 mL水中加入0.30%的FPJ-1、0.10% Na2CO3、0.20%PAC和0.10%XC制成基液,分别加入5种降滤失剂进行了优选实验,结果(见表4)。

表4 降滤失剂优选实验

加入SMP-1和DFD之后,微泡沫钻井液的流变性较好,但是滤失量较大;加入JZA-1和LD-302之后钻井液的滤失量控制较好,但是流变性不佳;加入HQ-6之后,体系的流变性保持在合适的水平,并且滤失量也较低,因此选择HQ-6作为无黏土相微泡沫钻井液体系的降滤失剂,当其加量为2.75%时,体系的流变性较佳,而且滤失量较低,因此确定HQ-6的最优加量为2.75%。

根据上述实验结果,确定微泡沫钻井液体系的配方为:FPJ-1(0.30%)+Na2CO3(0.10%)+PAC(0.20%)+XC(0.10%)+HQ-6(2.75%)。

2.4搅拌条件对钻井液性能的影响

微泡沫钻井液是通过机械搅拌将空气充入钻井液中,用发泡剂降低气液界面张力,把大气泡变成微泡沫,并通过增添稳泡剂使得体系具有一定的凝胶强度,将微泡沫均匀的分散在钻井液中,搅拌条件是形成微泡沫钻井液的关键因素[11],分别考察了搅拌速率和搅拌时间对微泡沫钻井液性能的影响。

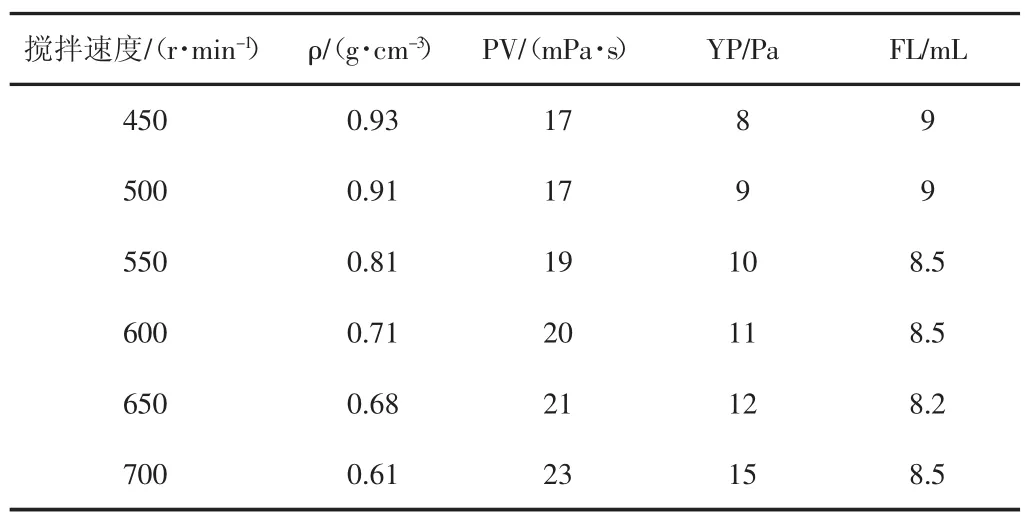

搅拌速率对微泡沫钻井液性能的影响(见表5和图1)。随着搅拌速率的增加,钻井液的密度减小,体系的塑性粘度有所增加,动切力提高,滤失量基本不变。这是因为体系中微泡沫的直径增大,而且微气泡的数量增多,微气泡增多之后,它们之间的相互作用增强,导致体系的粘度增加,动切力提高。通过改变搅拌速率,可以调整微泡沫钻井液的密度在0.61 g/cm3~0.93 g/cm3变化,方便现场施工的需要。

表5 搅拌速率对微泡沫钻井液性能的影响

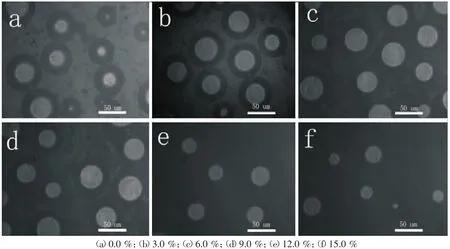

固定搅拌速率为550 r/min,考察搅拌时间对钻井液性能的影响,实验结果(见图2和表6)。搅拌初期,体系中的泡沫数量少,而且尺寸不均匀(见图2a),体系的密度较大;随着搅拌时间的增长,微泡沫的数量增多,泡沫的尺寸也趋于均匀,体系的密度降低;当搅拌时间增长到4 h之后,显微镜观察钻井液体系微泡沫的数量、尺寸大小以及钻井液的密度基本不再变化,因此建议现场配制微泡沫钻井液的搅拌时间为4 h。

此外,从图2 d可以看到,所制备微泡沫的形状为圆形,其直径主要分布在30 μm~60 μm。微泡沫的内部为空气核,外面包有一层液膜,依据Sebba的理论[12],该外壳由内外两层表面活性剂膜夹增黏水层组成,由于外壳的半径可达微气泡总半径的一半,所以微泡沫的稳定性非常好,不易破灭。

图1 不同搅拌速率下微泡沫钻井液的照片

图2 不同搅拌时间后微泡沫钻井液的显微镜照片

表6 搅拌时间对微泡沫钻井液性能的影响

2.5抗无机盐污染能力评价

固定搅拌速率为550 r/min,搅拌时间4 h后,加入不同量的NaCl,考察无机盐对微泡沫钻井液性能的影响,实验结果(见表7和图3)。

表7 NaCl侵入后对微泡沫钻井液性能的影响

由表7可知,当NaCl的侵入量在0%~6.0%时,体系的密度以及流变性基本没有变化,微气泡的大小以及尺寸分布基本不变(见图3),说明微气泡钻井液体系表现出较强的抗无机盐污染的能力。这主要是由两方面的原因:(1)体系使用的发泡剂AOS和OB-2都是抗盐能力较强的发泡剂,特别是AOS,主要成分是链烯基磺酸盐和羟基基链烷磺酸盐,分子中存在双键或羟基,它们与磺酸基一起对金属离子有鳌合作用,表现出很好的抗盐能力;(2)由于优选的发泡剂、稳泡剂和降滤失剂之间的配伍性良好,产生的微气泡稳定性较好,尺寸分布均匀,抗污染能力强。

当NaCl的侵入量超过6%时,体系的粘度增加,这是因为NaCl的加入减小了空气和水界面上相邻表面活性剂基团间的排斥作用,使得表面活性剂分子在气/液界面的排列更加紧密,增大了表面粘度。此外由图3f可见,体系中微气泡的尺寸变小、数目变少,这是因为较大量的NaCl侵入之后会影响发泡剂的溶解度,降低了发泡剂在气/液界面的浓度,抑制了体系中微气泡的产生,从而导致体系的密度增加。

图3 不同加量NaCl侵入后,微泡沫钻井液的显微镜照片

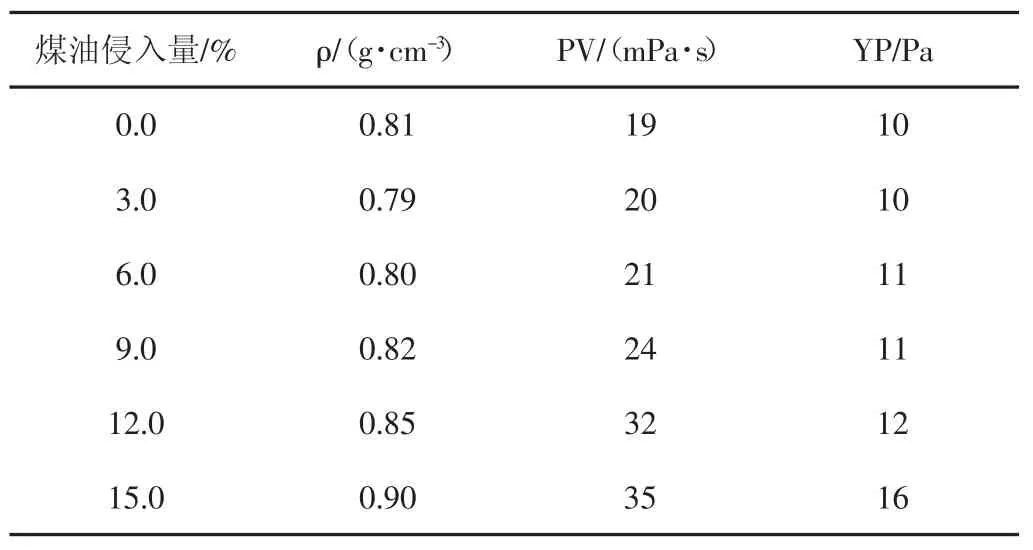

表8 不同量的煤油侵入后对微泡沫钻井液性能的影响

图4 不同加量煤油侵入后,微泡沫钻井液的显微镜照片

2.6抗油污染能力评价

实验中用煤油(C5~C16)代替轻质原油(C3~C13),考察了微泡沫钻井液体系抗油污染的能力,实验结果(见表8和图4)。在配制的微泡沫钻井液中加入少量的煤油后(<6%),体系的流变性能基本不变,但是密度略有降低,这是因为体系加入少量的煤油之后,在发泡剂的作用下煤油被乳化,形成了水包油型的微泡沫,导致钻井液中微气泡的尺寸略有增大(见图4a-c)。当煤油侵入量达到9%时,钻井液的密度略有上升,体系的粘度略有升高,体系中微气泡的尺寸略有减小(见图4d);继续增加煤油的含量(12%~15%),钻井液的密度迅速升高,体系的粘度增加明显,体系中微气泡的数量明显减少(见图4e-f),并且尺寸变小,说明较大量煤油的侵入抑制了表面活性剂的发泡性能;此外,加入煤油之后,微气泡液膜的厚度减小,随着煤油侵入量的增多,这种趋势越来越明显,说明微气泡的稳定性下降。抗油污染的实验表明,所研制的钻井液抗油能力能够达到9%。现场在钻遇原油层时,为防止微泡沫排液速度过快,应适当增加发泡剂的加量,并注意钻井液密度和流变性的变化。

2.7抗温能力评价

对所研制的微泡沫钻井液进行了高温老化实验,结果(见表9)。经过高温老化之后,体系的密度以及流变性基本不变,说明所研制的微泡沫钻井液具有较好的高温稳定性,能够满足大部分低压易漏地层现场施工的需要。

表9 不同温度老化之后微泡沫钻井液的性能

2.8微泡沫钻井液体系堵漏试验及堵漏原理分析

未加起泡剂的基液在3种目数范围的模拟漏层中均为全漏失,而在基液中加入起泡剂所形成的微泡沫钻井液在不同压力下的堵漏实验结果(见表10)。相对该体系在滤纸上的API滤失量为8.5 mL以及基液为全漏失的情况,其在砂石中反而滤失量变小,说明蓄能液气泡钻井液体系具有良好的堵漏能力,其中对80目~120目砂石的堵漏效果最好,滤失的水量很小,可能是因为蓄能液气泡中的泡沫大小与漏层的孔隙度具有最佳匹配关系。

为了验证微泡沫钻井液在井底较大压力的作用下,是否还能保持其较好的堵漏效果,在不同压力下对模拟裂缝进行堵漏试验(见表10)。随着压力的增加,微泡沫钻井液漏层通道中滤失量有所增加,一方面是因为少量的泡沫会在压差作用下穿过漏层,另一方面是因为压力增加之后会使得微泡沫的体积变小,微泡沫之间的相互作用减弱,堵漏能力下降。但是压力增大到1.0 MPa时,微泡沫钻井液在3种目数的砂石构成的漏层通道中的滤失量均小于8.5 mL,这说明在较高压力下该体系仍然具有良好的堵漏能力,这是因为所研制的微泡沫体系中气泡独立存在且液膜较厚,外壳的半径甚至达到微气泡总半径的一半,因此在较高压力下也能够稳定存在。

表10 不同压力下蓄能液气泡钻井液的堵漏实验结果

2.9无黏土相微泡沫钻井液作用原理

微泡沫钻井液是利用表面活性剂(发泡剂)降低气/液表面张力,在液气泡形成时能够囊裹住核内气体,形成由多层膜包裹气核的独立球体,进而形成微泡沫体系。微气泡的理论物理模型(见图5)。微泡沫体系应具有以下特点[6,9]:(1)微泡沫钻井液是气泡分散在液体中所形成的稳定分散体系;(2)微泡沫中气泡呈大小不等的圆球体,内部为气核,外面包有一层液膜,气泡的直径小于100 μm;(3)气泡群体可能以单个悬浮或部分相互连接的方式存在于体系中,其稳定性主要靠液膜的强度和连续相的特定性能共同实现;(4)微气泡之间接触处在平面上为点接触,微气泡膜之间的连接处不存在Plateau边界,因此微泡沫的稳定性大幅提高。

图5 微泡沫的理论物理模型以及贾敏效应示意图

相比常规钻井液,微泡沫钻井液具有优良的防漏堵漏性能,主要应用于低压、高孔隙度、高渗透率地层,可以有效地解决井漏。其防漏堵漏原理主要包括[6,9]:

(1)较低的静液柱压力和当量循环密度。气体存在于液相中,使得整个体系的密度降低,减小了井底静压力,这是其防漏堵漏的基本原理。此外,微泡沫体系流动阻力小,降低了钻井液循环系统的压力损耗,尤其是环空压耗的降低,使得当量循环密度降低,对防漏也有积极的促进作用。

(2)贾敏效应。由于微泡沫钻井液中含有多级分散的稳定泡沫球体,当这些泡沫球体在压差作用下向多孔介质或者细小裂缝内流动时,因其不与岩石发生润湿以及在经过孔喉时球体发生形变形成两个不同曲率的弯曲表面。而曲率半径小的弯曲表面收缩压大于曲率半径大的弯曲表面收缩压,由此而产生作用方向与微泡沫流动方向相反的附加阻力,从而减缓气泡运动,理论示意图(见图5)。

(3)微气泡的内部压力以及漏失层的架桥作用。微泡沫体系中气泡独立存在且液膜较厚,在强度很高的复合膜的保护下,在较高的压力下,这些微气泡也能够稳定存在。微泡沫钻井液循环到井内时,在环空高压带较高压力的作用下,体系中微气泡被压缩,这些体积缩小的微气泡能在钻井液中起到架桥粒子及变形填充粒子的作用,对地层中的微裂缝进行有效封堵。此外,当钻遇低压层时,微泡沫在压差作用下进入低压孔隙或裂缝,微泡沫处在低压环境中,内部的一部分能量被释放,在内部压力的作用下,微泡沫体积扩张,同时,外部的拉普垃斯压力急剧增加,从而引起微气泡的聚集和低剪切速率黏度的增加,由这种现象产生的微环境形成一种无固相的桥,称之为漏失层的架桥作用,机理示意图(见图6)。架桥作用存在使在环空高压力带和地层低压力带之间建立微环境的缓冲区,减小了钻井液对地层的损害。

图6 微泡沫架桥堵漏作用示意图

正是由于微泡沫钻井液具有优良的防漏堵漏能力,使得微气泡钻井液在使用时,能在井下建立起一个真正的非侵入性、近平衡的环境,实现钻井液井下当量密度低。液膜粘附和环空裂隙压差的突变形成的泡沫壁墙结构,可阻止或者延缓钻井液的漏失,从而避免钻井液对地层的损害。同时,这种粒径的微泡沫在地面固控系统中也能循环使用,不会被清除,并且不会影响钻井液泵的上水效率。此外,所研制的无黏土相微泡沫钻井液不含有固相,能够最大限度地控制固相侵入,降低储层伤害,更好地保护油气层。

3 结论

(1)通过优选发泡剂、稳泡剂、降滤失剂等关键处理剂,研制出无黏土相的微泡沫钻井液体系。通过改变搅拌条件,可以调节微泡沫钻井液的密度在0.61 g/cm3~0.93 g/cm3变化,方便现场施工的需要。

(2)利用流变仪和显微镜技术考察了搅拌条件对钻井液体系性能的影响,并考察了体系抗无机盐和抗油污染以及抗高温的能力。结果表明:搅拌4 h后,钻井液中微气泡的大小、尺寸分布以及钻井液的流变性能基本稳定;所研制的微泡沫钻井液体系抗NaCl污染能够达到6%、抗油污染能都达到9%、抗温能够达到120℃,性能优良。

(3)初步探讨了微泡沫钻井液体系防漏、堵漏以及保护储层的作用原理,为现场施工提供了理论基础。

(4)对无黏土相微泡沫钻井液的抑制性以及防塌性能上还需要进一步研究和优化,优选或者研制出高性能的抑制剂和防塌处理剂,进一步提高钻井液的性能。

[1]张荣莫,成孝.抗高温海水微泡沫钻井液实验研究[J].钻井液与完井液,2008,25(6):32-35.

[2]赵金洲,薛玉志,李公让.胜利油田钻井过程中低渗油气藏的保护对策[J].中国石油大学学报(自然科学版),2007,31(3):148-151.

[3]周辉,王宝田,江智君.提高可循环泡沫钻井液保护油气层效果研究[J].钻井液与完井液,2002,19(6):20-21.

[4]刘德胜,苑旭波,申威.微泡沫钻井粗泡沫堵漏工艺在TBK气田的应用[J].石油钻采工艺,2004,26(6):27-30.

[5]刘登峰,等.可循环微泡沫钻井液在吐哈油田马703井的应用[J].石油钻采工艺,2005,27(6):34-36.

[6]王洪军,焦震,郑秀华,等.大庆油田微泡沫钻井液的研究与应用[J].石油钻采工艺,2007,29(5):88-92.

[7]王富华,梁国昌,郭保雨.用于低压低渗透油气藏的可循环泡沫防塌钻井液[J].钻井液与完井液,2009,26(1):6-8.

[8]王桂全,孙玉学,李建新,等.微泡沫钻井液的稳定性研究与应用[J].石油钻采工艺,2010,38(6):75-78.

[9]杨虎,张伟,凌立苏,等.准噶尔盆地陆东裂缝性火山岩钻探技术[J].石油钻采工艺,2010,32(4):22-25.

Research on circulative micro-foam drilling fluid system with clay-free

SONG Fei

(Shengli Oil Production Reaserach Institute,Dongying Shandong 257000,China)

Micro-foam drilling fluid has many unique advantages to drill in the formations with low pressure and easy lost circulation because of low density,low fluid loss,great lifting capacity,preventing leakage and leakage stoppage.However,the common micro-foam drilling fluid will bring harm to reservoir due to the existence of clay.Micro-foam drilling fluid system with clay-free has the excellences of micro-foam drilling fluid and can help protect oil and gas reserves to the maximum extent.According to optimizing the key treatments(foaming agent,foam-stabilizer and fluid loss additive),micro-foam drilling fluid system with clay-free has been produced.The size of micro-foams is distributed uniformly and the diameter of micro-foams is about 30 μm~60 μm by microscope.The obtained drilling fluid shows low fluid loss and excellent rheological properties before and after high temperature aging(120℃).Moreover,the system also shows high anti-pollution capacity(with NaCl about 6% or oil about 9%).This work has provided the theory foundation and experiment basis for using micro-foam drilling fluid with clay-free.

clay-free;micro-foam;low density;formations with low pressure and easy lost circulation;lost circulation resisting;lost circulation sealing

10.3969/j.issn.1673-5285.2015.07.023

TE254.1

A

1673-5285(2015)07-0097-07

2015-03-26

宋菲,女(1984-),硕士研究生,现在胜利油田石油工程技术研究院从事油层保护研究工作。