KF757、KF767加氢精制催化剂的运行分析

李江松, 郑佰龙, 张英华

(中国石油辽阳石化公司,辽宁 辽阳 111003)

KF757、KF767加氢精制催化剂的运行分析

李江松, 郑佰龙, 张英华

(中国石油辽阳石化公司,辽宁 辽阳 111003)

装置装填KF757、KF767新催化剂后,对该催化剂在加氢精制装置上初期运行情况进行了分析,结果表明,随着反应温度升高,催化剂具有良好的加氢脱硫反应活性,在一定的温度、压力、空速、氢油比条件下, KF757、KF767催化剂可以生产满足国Ⅳ标准的精制柴油。

加氢精制;催化剂;柴油;运行;分析

随着环境保护法的日益严格,对车用燃料的质量提出更高的要求,柴油指标中不但对硫、氮含量提出新的要求而且十六烷值(或十六烷指数)、芳烃含量、冷流动性、90%或95%流出温度、密度等也提出了更为严格的要求,其中深度脱硫是最难解决的问题之一[1]。石油产品的质量标准越来越苛刻,因此,柴油的低硫化是世界各国和地区柴油新规格的发展趋势[2]。

中国石油辽阳石化公司200万t/a加氢精制装置,由中国石化集团洛阳石油化工工程公司设计,采用两段一次通过流程,两段均采用非贵金属催化剂。装置以直馏柴油、焦化汽油和焦化柴油的混合油为原料,使用雅保公司生产的KF757、KF767催化剂,经过催化加氢反应进行脱硫、脱氮、烯烃饱和,用以生产精制石脑油和精制柴油。

装置由反应部分、分馏部分及公用工程设施组成。装置采用先进、成熟、可靠的工艺技术,确保产品质量,降低能耗。反应部分采用冷高分流程、炉前混氢方案、设置循环氢脱硫设施。分馏部分采用“汽提塔+分馏塔”的双塔汽提流程。催化剂采用密相装填方式以满足产品质量要求。采用高效、可靠的设备,以确保装置长周期安全稳定运转。采用新型反应器内构件及反应器冷氢箱专利技术。装置采用 DCS 控制系统,优化操作,以提高装置运转的可靠性,提高产品收率和质量,并设置自动保护和联锁停车系统。

1 原料油及催化剂性质

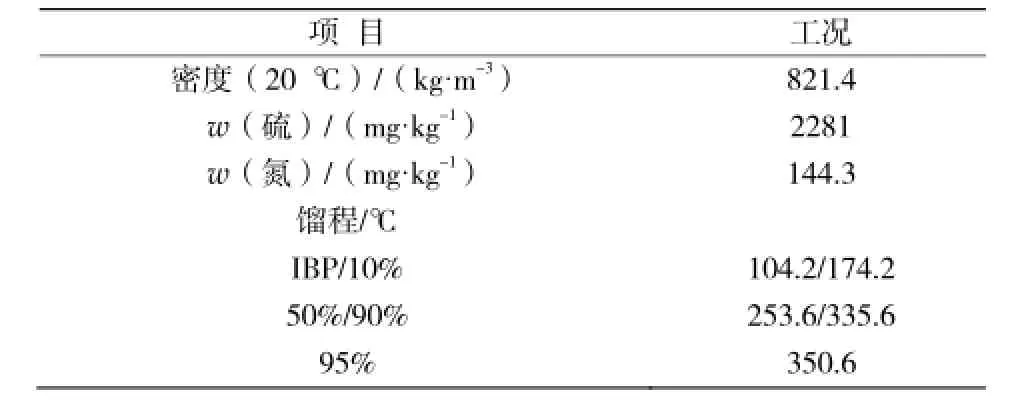

200万t/a加氢精制装置原料有罐区混合油和装置间热供料,罐区供料为直馏柴油、焦化汽柴油混合油,装置间热供料为常减压装置直接供给,供给比例为直馏柴油74.8%,焦化汽柴油混合油25.2%,原料油性质见表 1,催化剂性质见表2。

表1 混合原料油性质Table 1 Properties of mixed feedstock

表2 催化剂性质Table 2 Catalyst properties

2 催化剂运行情况与分析

2.1 催化剂装填

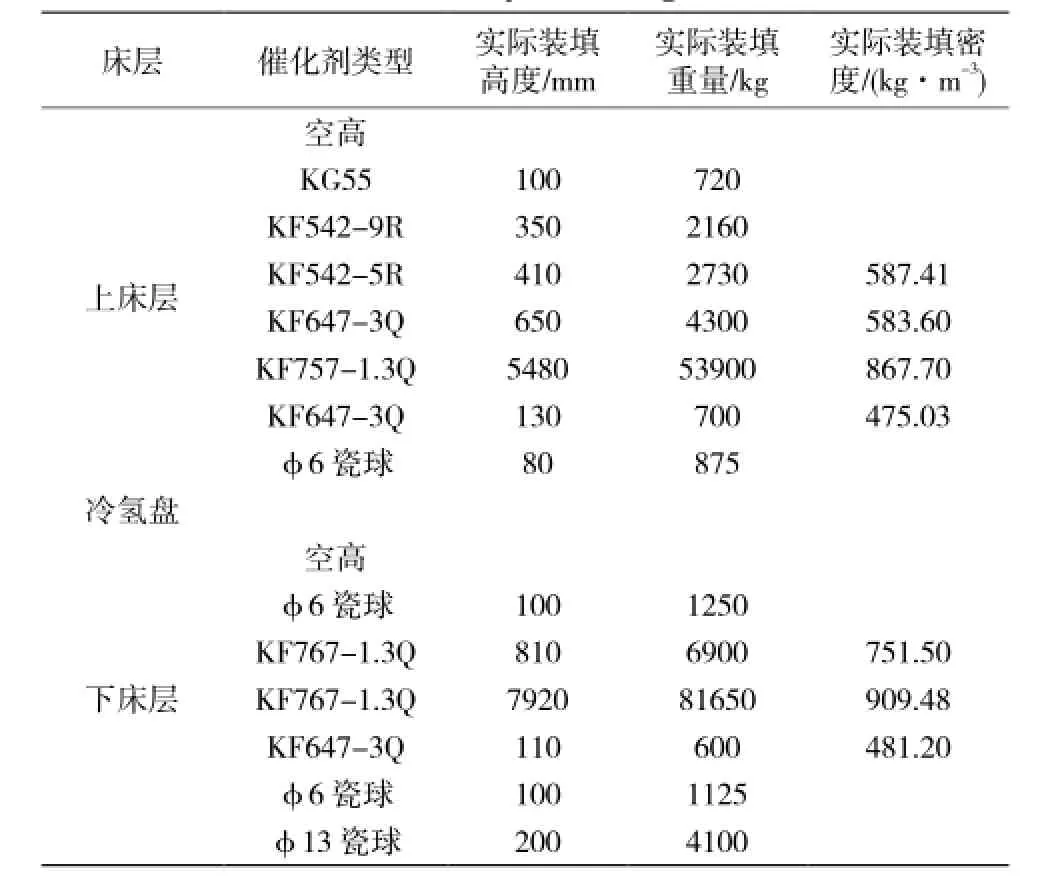

催化剂装填严格按设计要求进行,反应器设有两个床层,各床层装填数据见表3。

表3 催化剂装填数据Table 3 Catalyst loading data

2.2 催化剂的干燥

装置催化剂干燥采用氮气循环升温的方法,对高压换热器组、加热炉、反应器、空冷器、高压分离器以及物流管线组成的高压反应系统进行烘干,将设备水压试验或水冲洗过程残留在反应系统的水脱除干净,避免开工过程中,催化剂受潮使其机械强度下降增加催化剂床层压降,缩短装置生产周期。

催化剂干燥条件为:高分压力1.5 MPa,反应器入口温度130 ℃,循环氢压缩机全量循环。

2.3 催化剂的预硫化

新装填的KF757、KF767催化剂需要进行硫化,有利于提高催化剂的活性和稳定性。采用湿法硫化,硫化剂携带油,热容大,硫化产生的热量易于带走,避免硫化反应时形成热点;同时也相对减少了环境污染和设备腐蚀,本次KF757、KF767催化剂采用湿法硫化。

催化剂硫化条件为:高分压力 6.0 MPa;硫化温度 150~ 290 ℃;循环氢量85 000 Nm3/h;循环氢纯度92.12%(v);硫化剂为二硫化碳;硫化油为直馏柴油;硫化油循环量145 t/h。

2.4 催化剂初活稳定及运行情况分析

催化剂硫化结束后,引入常二线直馏柴油进行催化剂初活稳定,同时装置分馏部分接反应生成油,并开始对分馏塔底油进行产品质量分析;精制柴油质量全部合格后装置分别配入焦化汽油及焦化柴油,最后产品同时合格。至此, 装置安全一次投料试车成功 。

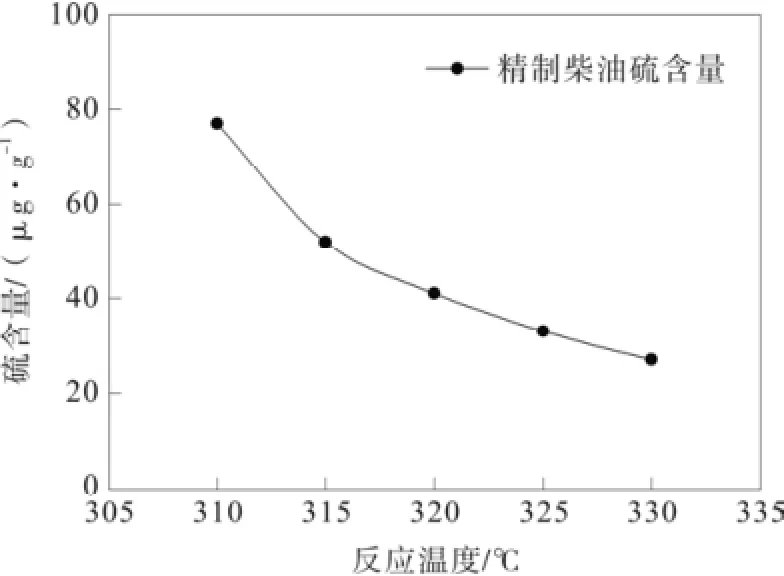

装置反应器入口温度以≯15 ℃/h速率提温,其它工艺参数不变,反应器入口温度逐步提到 330℃,分析了不同反应温度点时精制柴油中的硫含量,反应器入口温度与精制柴油硫含量关系见图1。

图1 反应温度与硫含量关系Fig.1 Reaction temperature and sulfur content

从图1中可以看出:随着入口温度升高,精制柴油硫含量降低,当反应器入口温度为330 ℃时,精制柴油硫含量为27 μg/g,精制柴油硫含量由77 μg/g降低到27μg/g,说明加氢脱硫反应在此加氢反应温度范围内不受热力学控制[3],因此提高反应温度加氢脱硫速率增加。

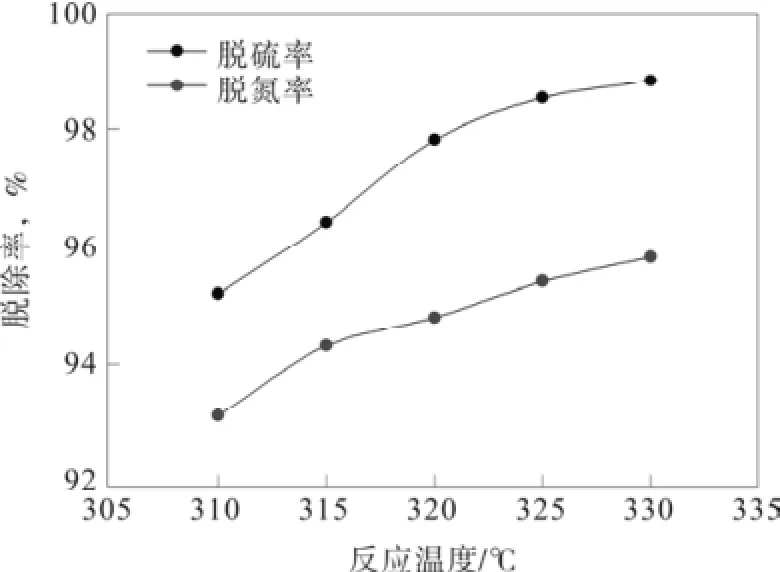

反应器入口温度与硫、氮脱除率关系见图2。

图2 反应温度与脱除率关系Fig.2 Reaction temperature and removal rate content

从图 2 中可以看出:随着反应器入口温度升高,精制柴油中脱硫率和脱氮率升高, KF757、KF767催化剂加氢脱硫活性高于加氢脱氮活性。

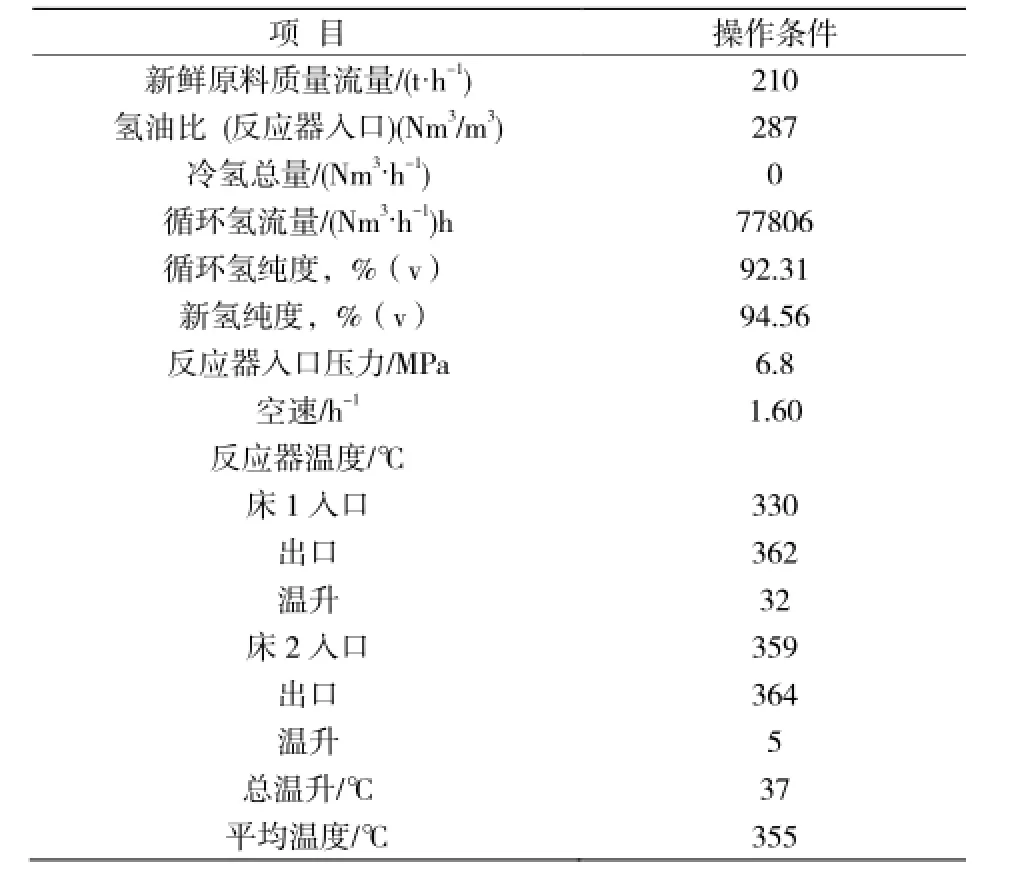

反应器入口温度为 330 ℃时的主要操作条件见表4。

反应器入口温度为330 ℃时的KF757、KF767催化剂运行数据见表5。

由表4和表5可以看出:反应器床层温升(≯70℃)、压降(≯0.4 MPa)符合要求,KF757、KF767催化剂表现了良好的硫、氮脱除率,当入口温度为330 ℃时,脱硫率和脱氮率分别为98.8%和95.8%。

表4 主要操作条件Table 4 Main operating conditions

表5 催化剂运行数据Table 5 Catalyst running data

目前工况下,氢油体积比偏低于设计值(不低于300),较低的氢油比有利于装置的节能降耗,有利于保护循环氢压缩机,但不利于抑制催化剂结焦,不利于反应热的带出,同时可能导致炉管结焦等;[4]从催化剂的运行数据看,装置目前反应相对缓和,从催化剂床层的表征数据分析,没有开冷氢阀,在较低氢油比的条件下,难以发生飞温现象,催化剂床层温度可控。所以,在目前的反应条件下,可以确保装置的稳定生产。

3 产品分析

反应温度为330 ℃时,对精制柴油产品进行了采样分析化验,以考核催化剂的运行效果,精制柴油产品采样分析数据见表6。

表6 产品分析数据Table 6 Product analysis data

由表6分析结果可以看出:精制柴油馏程满足车用柴油国Ⅳ质量标准要求;闪点为 80 ℃,凝固点为-12 ℃,满足车用柴油国Ⅳ质量标准要求;硫含量为27 mg/kg,满足车用柴油国Ⅳ质量标准要求;反应器入口温度为330 ℃时,KF757、KF767催化剂能生产满足国Ⅳ标准的精制柴油。

4 结 论

(1)KF757、KF767催化剂经过预硫化和初活稳定后运行情况良好,反应器床层各工艺参数都能控制在工艺卡片要求的指标范围内。

(2)KF757、KF767催化剂加氢脱硫反应在一定反应温度范围内不受热力学控制,加氢脱硫氮反应活性随着反应温度提高而增加,反应温度为 330℃时,脱硫率和脱氮率分别达到 98.8%和95.8%;KF757、KF767催化剂加氢脱硫活性高于加氢脱氮活性。

(3)从产品分析结果看,在高分压力6.0 MPa、进料量210 t/h、空速1.60 h-1,氢油比287、反应温度330 ℃的条件下, KF757、KF767催化剂可以生产满足国Ⅳ标准的精制柴油。

[1]韩杰定,裴有娟,公为军.FH-UDS催化剂在柴油加氢精制装置的标定[J].化工管理,2014(7):149-150.

[2]丁石,高晓东,聂红韩.柴油超深度加氢脱硫(RTS)技术开发[J]. 石油炼制与化工,2011,42(6):23-27.

[3]徐春明,杨朝合. 石油炼制工程[M].第四版.北京:石油工业出版社2009:121-122.

[4]王军,穆海涛,戴天林. FHUDS-6催化剂在4.1Mt/a柴油加氢装置上的工业应用[J].石油炼制与化工,2012,43(5):49-52.

Running Analysis of KF757 and KF767 Hydrorefining Catalysts

LI Jiang-song, ZHENG Bai-long, ZHANG Ying-hua

(PetroChina Liaoyang Petrochemical Company, Liaoning Liaoyang 111003,China)

After filling KF757 and KF767 catalysts, early operation condition of the hydrofining unit was analyzed. The results show that, with the increase of the reaction temperature, the catalyst has good hydrodesulfurization activity;under certain reaction condition, the KF757 and KF767catalysts can meet the requirement to produce national IV standard refined diesel oil.

Hydrogenation; Catalyst; Diesel; Running; Analysis

TE 624.8

A

1671-0460(2015)12-2913-03

2015-08-12

李江松(1969-),男,辽宁辽阳人,副总工程师,毕业于中国石油大学石油炼制专业,研究方向:从事炼油生产和技术管理工作。E-mail:lijiangsong@petrochina.com.cn。

郑佰龙(1982-),男,工程师,研究方向:从事炼油生产和技术管理工作。E-mail:zhengbailong@petrochina.com.cn。