有机高分子导电膜的应用现状及其导电性研究

单术平 焦云峰 董 晋 崔 荣(深南电路股份有限公司,广东 深圳 518000)

有机高分子导电膜的应用现状及其导电性研究

单术平 焦云峰 董 晋 崔 荣

(深南电路股份有限公司,广东 深圳 518000)

近年来,有机高分子导电聚合物也成为印制电路板导通孔金属化的方法之一。相对传统的孔金属化工艺,本方案具有节能环保和流程简单的优势。这种工艺在PCB行业的应用现状和发展趋势,并对这种聚合物理化性质和此工艺关键控制点进行阐述和探讨。

有机高分子导电聚合物;印制电路板;孔金属化;工艺关键控制点

1 有机高分子导电膜应用现状

目前业界常用的通孔金属化工艺还有3种:黑孔(纳米级碳粉作导电介质)、离子钯和有机高分子导电聚合物。对于有机高分子聚合物工艺,业内已有数家药水商产品可以上线使用,华南有4至5家、华东有2至3家、其他地区有2至3家。不同药水商对此工艺有多种叫法,如DMSE、DPTH、MHC 和SOC等,但以DM SE和DPTH叫法更容易被业界接受(本文均称”DMSE”)。这种工艺的核心技术——有机高分子:实际上是一种掺杂过的吡咯或噻吩聚合物。由于这种工艺具有流程简单、环保节能等优点,近年来在行业内深受推崇。但在实际应用中,这种工艺的稳定性和信赖性仍有待考验。目前为止,大部分药水商的产品都仅应用在普通双面板(一般是板厚在1.8 mm以下、孔径在0.3 mm以上),有华南一家药水商目前已成功将该技术应用在多层板和HDI通盲孔量产化,使用过程中也出现过诸多品质缺陷或信赖风险。

2 有机高分子导电机理

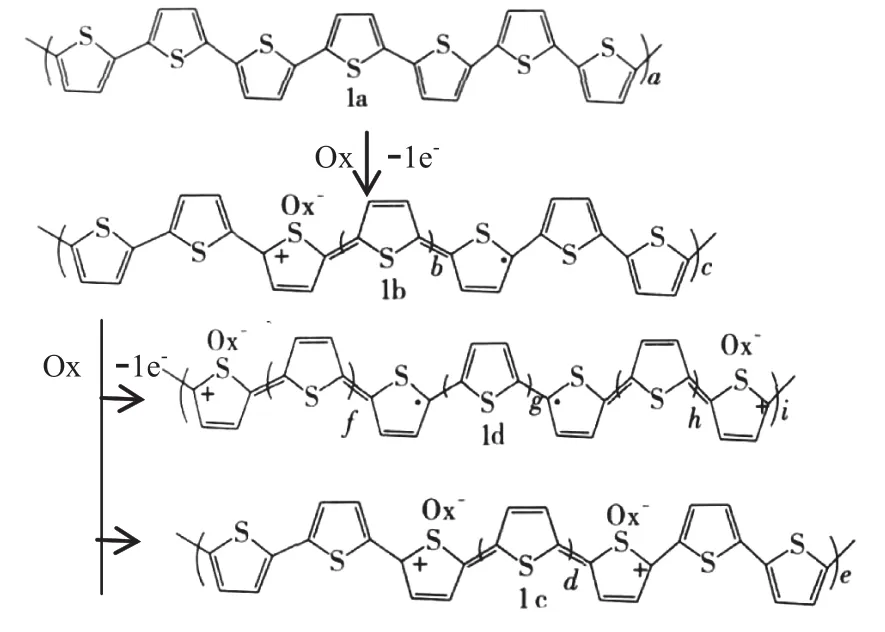

根据载流子的不同,导电高分子的导电机理可分为三种:电子导电、离子导电和氧化还原导电。有机聚合物成为导体的必要条件:有能使其内部某些电子或空穴具有跨键离域移动能力的大共轨结构。导电聚合物从绝缘态转变成导电态,需要从分子链中迁移出电子,这种电子迁移的过程叫“掺杂”。图1是聚噻吩的PTh掺杂过程,从PTh链(1a)上去除一个电子产生一个可移动的电荷,以阳离子自由基形式存在(1b),正电荷倾向于诱导原子置换,导致极化行为,进一步氧化极化子转化为无电子自旋的双极化子(1c)或者引入另一个极化子(1d),引入一个正电荷就意味着导入了一个负电荷的对离子(Ox-)。极化子和孤子的存在与跃迁导致电荷在聚合物的链上以及链与链之间移动,从而导电。

图1 聚噻吩掺杂导电原理图

3 DMSE工艺探讨

3.1 流程简介

本工艺流程相当简单,可设计成水平线也可垂直线加工,其核心流程为:敏化-催化-聚合。如图2所示。

图2 DMSE工艺简图

3.2 品质监控方案

DMSE品质好坏的最主要的特征是孔壁导电性和电镀铜层的沉积速度。导电能力的强弱既与导电层的微观结构相关,又跟导电层的厚度和板子的厚度有关。有机导电膜沉积后,镀铜之前PCB两面之间的电阻值可以反映出直接电镀制程形成的导电层的质量。另外也可在短时间电镀后,观察通孔铜的覆盖率直观地反映出直接电镀性能的好坏。常用的直接电镀的品质检验方法有以下几种:

3.2.1 电阻测定

将覆铜板剪裁成一定尺寸的小板,上面按一定规律钻一定数量不同孔径的通孔,挂到生产板挂具上,完成直接电镀制程,不经电镀铜直接水洗,风干,测定板两面的电阻值。

对于板厚1.6 mm、φ0.5 mm通孔,通常按照以下标准判定导电膜品质:

阻值〈1.5kΩ为优良

1.5kΩ〈阻值〈3.0kΩ为良好

3.0kΩ〈阻值〈6.0kΩ为合格

阻值〉6.0kΩ为不合格

除此之外,业界也有用方阻来判定成膜的导电能力的手法。

3.2.2 短暂电镀后背光测试

从已完成聚合沉积的PCB板中随机抽取一块或数块板经正常电镀前处理后做5分钟全板电镀,取出水洗,观察通孔电镀效果。其检查手段和方法与沉铜的背光检测完全相同。需要注意的是电镀时间和电流密度的搭配、以及电镀后制作背光切片的实效。

3.2.3 电镀的长铜速率测试

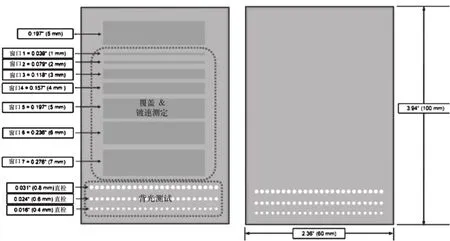

该实验基本和成膜电阻有必然的联系,在业界一般有两种方式来监控:一种是取与霍尔槽片相同大小的覆铜板,在板中部分别蚀刻出0.8×50、1.6×50,3.2×5(单位:mm)的无铜区,此板经过聚合成膜后风干,在哈林槽中电镀(正常电流2 A/dm2),并观察无铜区全部镀上铜的时间,一般在2~3分钟内全部上铜为OK(图3);另一种方案是通过25 mm× 100 mm的方形FR-4覆铜板,将一端蚀刻出25 mm× 75 mm的无铜区测试片,待测试片成膜风干后在哈林槽中以2 A/dm2的电流电镀5 min后算出长铜速率(图4)。

DMSE的品质检验方法很多,以上几种是目前业界用于生产过程监控中的常见手法。这些规范基本能进行简单有效的品质检验。

4 DMSE关键控制点—导电性探索实验

4.1 不同条件下的老化测试

测试方法参照3.2品质监控的c项长铜速率测试片方案二:

(1)将测试片置于整洁的白纸上,把万用表调整在20 kΩ量程并固定探针间距在25.4 mm,将万用表探针稍微用力按在有机导电膜表面直至显示电阻值在较小范围变化时记下电阻数据;

图3 DMSE长铜测试方法之一

图4 DMSE长铜测试方法二

(2)测试片每一个面测试取上中下三个位置测试,记录最大值和最小值,每pcs测试片共测试4个点,取平均值。

4.1.1 不同环境对电阻的影响

(1)将测试片分别裸露放置在空气中、用密封袋保存较长时间时间量测其电阻变化。测试结果如表1(单位:kΩ)。

表1

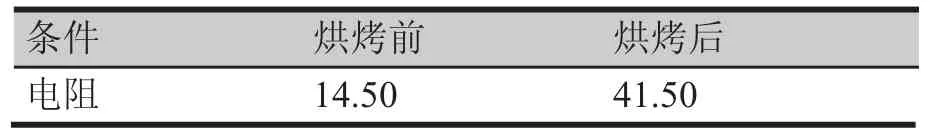

(2)将测试片置于150 ℃×30 m in的条件下烘烤,并对比试验前后测试片的电阻变化。测试结果如表2(单位:kΩ)。

表2

实验小结:(1)无论是裸露在空气中、或是密封袋包装、或是乙二醇液中浸泡,测试片电阻均会不断增大,一个星期后导电能力差不多衰减为初始的一半;(2)150 ℃高温烘烤会导致测试片导电能力急速衰减,30 m in便可使测试片电阻增大3倍。

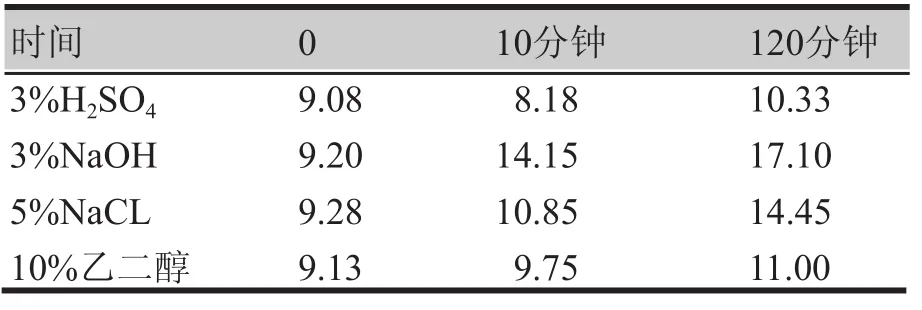

4.1.2 不同水溶液浸泡

将测试片分别置于硫酸、氢氧化钠、氯化钠和乙二醇的水溶液中进行一定时间的浸泡测试并量测测试片的电阻变化情况。测试结果如表3(单位:kΩ)。

表3

实验小结:较长时间的水溶液浸泡均会导致测试片电阻变大,导电能力变差,硫酸溶液和乙二醇溶液对测试片的浸泡导致电阻的变化较氢氧化钠和氯化钠溶液的浸泡要小,但NaOH和NaCL的浸泡明显会导致电阻快速上升。

4.2 各条件下电镀测试

参照3.2品质监控的c项长铜速率测方案一,取覆盖测试片进行聚合成膜后,按照如下条件老化测试:

(1)空气中放置0天、3天和8天;

(2)镀液浸泡30 m in和120 m in;

(3)有机溶液(乙二醇)浸泡处理2小时。然后取老化后的测试片进行进行哈林槽电镀实验,电镀后取测试片最小通孔做深度能力测试;

测试结果如表4。

表4

实验小结:

(1)电镀测试来看,无论是空气中裸露还是镀液浸泡,由于有机膜的老化导致电阻增大(测试4.1)进而会对电镀的深镀能力有一定的恶化影响;

(2)乙二醇浸泡2小时后,Courage测试片之孔铜覆盖能力较原片差异不大。

4.3 涨铜测试片速率(LCG)测试

测试方法:

(1)LCG测试片规格(长100 mm×宽25 mm基材板,且一端需含长25 mm×宽25 mm覆铜箔,其余部位为裸露的基材);(2)电镀条件为:哈林槽中镀液液面与LCG片上沿持平,打气条件下电镀1.2 A×5 m in;

(3)实验片的LCG速率测试方法为:正、反面分别取边缘和中间3个点,共6个点测量上铜距离(mm);

(4)计算方法见式(1)。

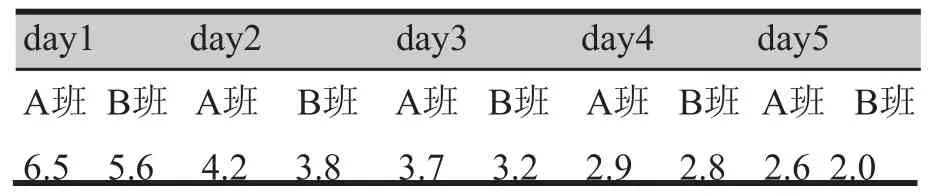

4.3.1 药水老化LCG测试

本实验为工序实际加工过程中监控数据,目前为止,大部分的药水商的DMSE工艺的催化缸只能维持1个星期或100m2/L药水左右。按照这个周期搭配常见的SPS系列酸铜光剂进行1个周期的监控,长铜速率数据如表5所示。

表5

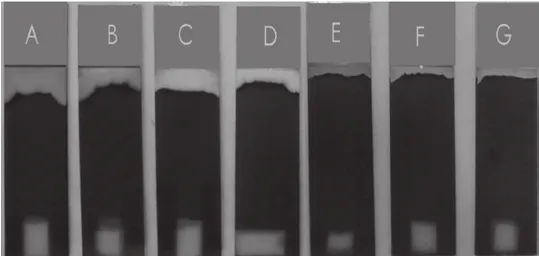

4.3.2 不同光剂体系LCG测试

取DMSE同种状态下的生产测试片,搭配不同体系的镀铜光剂进行LCG测试,按照各光剂对应标准开缸进行LCG测试。以下是行业内部分酸铜光剂之LCG测试结果图5。添加。

图5

实验小结:(1)随着槽液老化,测试片LCG会逐渐降低。这个规律与膜的导电性(槽液老化电阻会不断增大)不断衰减相吻合;(2)不同光剂体系对LCG测试结果影响较大。

5 实验总结与探讨

通过多组实验对有机导电膜的导电能力进行研究,发现采取这种工艺搭配酸性镀铜工艺作为孔金属化方案具有可操作性,品质基本可控。但目前行业内对这种工艺的命名混乱并且对这种工艺的关键控制点和品质标准还没有形成明确一致的行业标准。尽管如此,该工艺具有流程简单、不使用甲醛等有害物质、具有环保节能优势,各药水商应不断对其研究更新,希望能全面取代传统的甲醛体系沉铜工艺。

[1]亢孟强,刘俊峰,郭志新等. 导电高分子聚噻吩衍生物的研究进展, 2004.

[2]韩菲菲,梁旦等. 聚噻吩及聚辛基噻吩结构与导电性能研究, 2009.

[3]夏友谊等. 用聚3,4-乙撑二氧噻吩对聚丙烯腈进行导电改性的研究, 2008.

The conductivity research and app lication of organic conductive polymer film

SHAN Shu-ping JIAO Yun-feng DONG Jin CUI Rong

In recent years, organic conductive polymer has become a solution of hole metallization of Printed Circuit Board. Compared w ith PTH, the process of organic conductive polymer film has some advantages, such as: energy-saving, environmental-protection, simple and less process. This paper briefly introduces the application status and development trend of this technology in the PCB industry, and then discusses the physical and chem ical properties of this film, and also introduce the critical control point of this process.

Organic Conductive Polymer; PCB; Hole Metallization; Critical Control Point

TN41

A

1009-0096(2015)12-0040-03