基于离散元方法的双齿辊破碎机的仿真

马会永

(山西天地煤机装备有限公司,山西 太原 030006)

基于离散元方法的双齿辊破碎机的仿真

马会永

(山西天地煤机装备有限公司,山西太原030006)

双齿辊破碎机作为破碎机械的重要一员,在各大矿山开采中双齿辊破碎机发挥着重要作用。离散元法是基于分子动力学原理而提出的一种求解离散系统的熟知计算方法。论文采用离散元软件对双齿辊破碎机满载启动进行仿真,提取破碎齿在满载启动时的受力并根据该力利用有限元软件ANSYSWorkbench对破碎齿和齿环的强度和刚度进行研究。

双齿辊破碎机;ANSYSWorkbench

0 引言

破碎机作为破碎设备的一员,主要应用在矿山开采、建筑、煤炭开采、冶金等行业。目前,矿山破碎机的主要有颚式破碎机、旋回破碎机、圆锥破碎机、冲击式破碎机以及齿辊破碎机等。辊式破碎机最早出现在1806年,它是一种比较古老的破碎设备。在国外比较著名的生产双齿辊破碎机的厂家主要有英国的MMD公司和澳大利亚FLS爱邦有限公司。

离散元法的基本思路是将不连续的物体离散成刚性元素的集合,使各刚性元素符合牛顿运动方程,再通过迭代运算求解各刚性元素的运动方程获得不连续物体的整个运动形态,目前,离散元法已经广泛应用在矿物加工领域。

1 仿真物料介绍

本仿真所需物料按照大唐锡林浩特物料进行建模,其中物料的主要情况如下:最大入料粒度为(1200×1500× 2000)mm。入料粒度分布:粒度在0~400mm的物料占的百分比≥65%,粒度在400~900mm的物料占的百分比≤25%,粒度大于900mm的物料占的百分比<10%。物料的种类为土和岩石剥离物。物料的静安息角为33°。

物料的性质:泥岩密度2.24g/cm3~2.65g/cm3,平均2.50g/cm3;天然石密度1.64g/cm3~2.29g/cm3,平均2.10g/ cm3;含水率8.79%~27.11%,平均14.72%;孔隙率20.05%~42.40%,平均33.43%;耐崩解性指数81.0%;内摩擦角35.6°~40.6°,平均38.1°;粘聚力0.12MPa~0.60MPa,平均0.36MPa;抗压强度0.5MPa~3.36MPa,平均1.95MPa。

2 模型建立及仿真

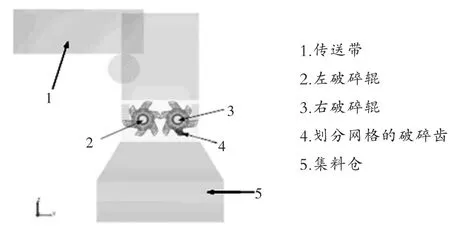

双齿辊破碎机工作时通过传送带给破碎机提供物料,给料粒度按照入料粒度分布情况创建。为研究破碎齿在仿真过程中,物料对破碎齿的作用,选择双齿辊破碎机中右破碎辊上中间位置一个破碎齿,利用软件HyperMesh对该破碎齿划分网格,然后将该破碎齿保存成. msh格式的文件,将划分网格后的破碎齿替换到破碎辊上。导入到离散元软件中的双齿辊破碎机模型如图1所示。

图1 双齿辊破碎机仿真模

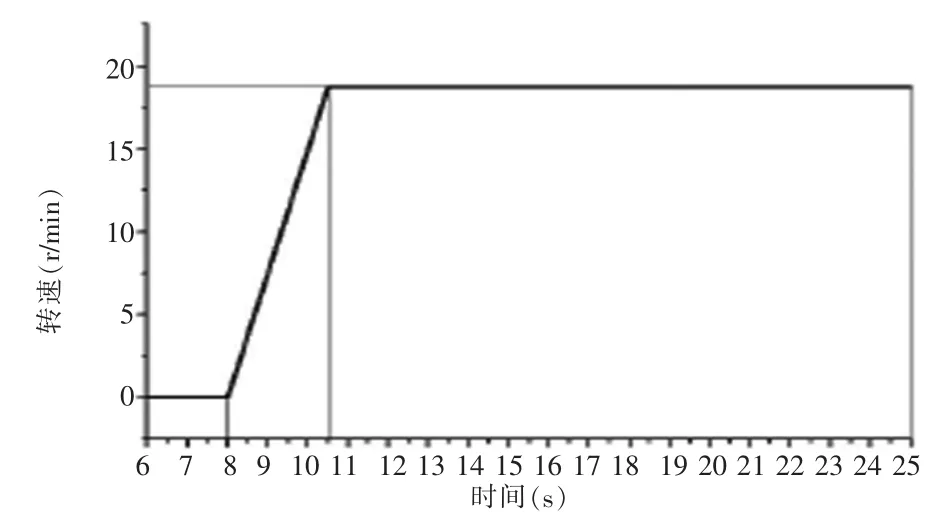

为减少离散元软件中零件的数量,将左破碎辊合并成一个整体,在右破碎辊中,除划分网格的破碎齿外,其余零件合并成一个整体。因此在整个模型中,左破碎辊会绕着左破碎辊的轴线旋转、右破碎辊和划分网格的破碎齿会绕着右破碎辊的轴线旋转。设置破碎辊转速曲线如图2所示。

从上图可以看出,在时间段内,破碎辊的转速为0,此时间段主要完成物料在破碎辊上方的堆积。在8~10.5s时间段完成破碎辊的启动,此时间段施加在破碎辊上的加速度为45deg/s2,破碎辊开始对物料破碎。在10.5~25s时间段,破碎辊的转速为保持在18.75r/min,破碎辊以该转速对物料进行破碎。

图2 破碎辊转速曲线

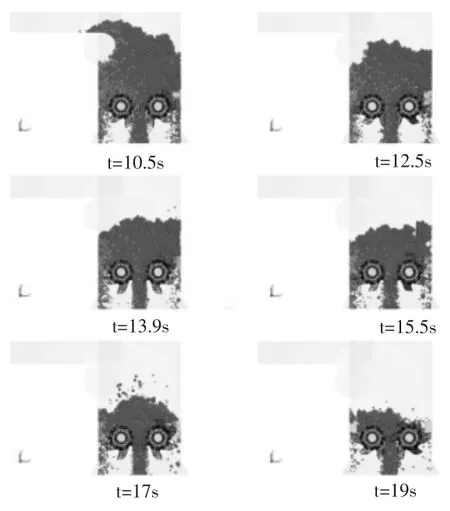

采用离散元方法对双齿辊破碎机满载启动过程的仿真可以分解为3个步骤,首先是完成物料的生成,并将物料在传送带上堆积,不同粒度的物料颗粒数量按照给料粒度分布添加;然后,传送带上的物料堆积到静止的破碎辊上,形成物料在破碎腔中的堆积;最后,破碎辊开始启动,在破碎辊的作用下完成破碎,并将物料排出。以下为各仿真步骤中的截图:①按照给料粒度分布在传送带上生成物料堆,如图3所示;②经过前8s的物料堆积,最终堆积在破碎辊上的物料如图4所示;③破碎辊开始转动后,物料开始被破碎,其破碎过程如图5所示。

从上面的图可以看出,破碎辊转速提高到18.75s/min时,划分网格的破碎齿开始参与物料的破碎,经过一段时间的旋转,划分网格的破碎齿转到破碎辊的下方,此时物料对该破碎齿没有作用力,再经过一段时间的转动,划分网格的破碎齿又参与到物料的破碎,由时刻13.9s的截图可以看出,此时破碎辊上方的物料还较多,破碎机还没有进入正常破碎阶段。再经过一个周期的旋转,划分网格的破碎齿再次参与物料的破碎,由时刻17s的截图可以看出,此时破碎辊上方的物料较少,破碎机进入正常破碎阶段。

图3 传送带上的物料堆

图4 堆积在破碎辊上的物料

3 数据分析

完成双齿辊破碎机满载启动的仿真后,从离散元软件中提取划分网格的破碎齿的受力数据,根据破碎齿的受力数据,绘制破碎齿受力曲线如图6所示。

图5 仿真过程截图

图6 破碎齿受力曲线

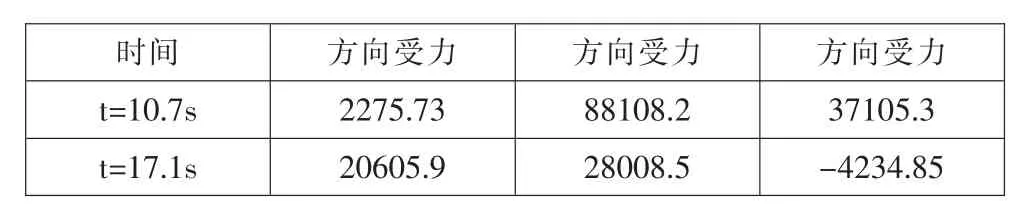

从图6(a)可以看出,划分网格的破碎齿共参与了三次物料的破碎,在第一次参与物料破碎时,由于破碎辊上方的物料较多,该破碎齿的受力与该破碎齿第三次参与破碎时的受力相比,该时刻的受力较大,提取该破碎过程中最大力作为满载启动时破碎齿的受力,在该破碎齿第二次参与破碎时,由于破碎辊上方的物料还比较多,破碎齿的受力与该破碎齿第三次参与破碎时的受力相比也较大,在该破碎齿第三次参与物料破碎时,破碎辊上方从导出数据中查出满载启动时和正常破碎时该破碎齿的最大受力时刻为t=10.7s和t=17.1s。在时刻t=10.7s,破碎齿受到的合力为95847N,在时刻t=17.1s,破碎齿受到的合力为35028.8N,从这两个时刻破碎齿的受力可以看出,破碎齿受力较小,这主要由于本仿真采用的物料为土和岩剥离物,这种物料的抗拉强度较小,只有2MPa左右,如果采用抗拉强度大的物料作为仿真物料,破碎齿的受力将会变大。提取时刻t=10.7s和t=17.1s破碎齿的受力如表1所示。

的物料变少,破碎辊上方的物料量与正常破碎时破碎辊上的物料量相差不大,因此提取该破碎齿第三次参与物料破碎时破碎齿的最大力作为正常破碎时破碎齿的受力。

表1 破碎齿的受力

4 结论

采用离散元方法对双齿辊破碎机满载启动工况进行了仿真,根据仿真结果,获得满载启动时破碎齿的受力和正常破碎时破碎齿的受力,并依据获得的力对破碎齿和齿环的强度刚度进行了分析,通过分析结果可知,在破碎机破碎正常物料时,破碎齿和齿环的强度和刚度满足要求。此仿真研究为双辊式破碎机的研究提供借鉴意义。

[1]高滋辰,刘志学.辊式破碎机齿板耐磨材料的选择与制造工艺[J].煤矿机械,2012,10.

[2]杨革.振动辊式破碎机刚散耦合动力学与优化设计研究[D].天津:河北工业大学,2010.

[3]倪素环.振动辊式破碎机破碎过程的非线性动力学分析[D].秦皇岛:燕山大学,2006:25-29.

[4]王忠宾,等.新型高效齿辊式破碎机的研制[J].煤矿机械,2006,12.

[5]赵啦啦,臧峰,王忠宾.差动分级齿辊式破碎机的设计及运动仿真[J].煤矿机械,2007,6.

Based on the Discrete Element Method of the Double-toothed Roll Crusher Simulation

MA Hui-Yong

(Shanxi Tiandi Coal Machine Equipment Co.,Ltd.,Taiyuan Shanxi 030006,China)

Double toothed roll crusher as an important member of the crushing machine,double toothed roll crusher in major mining plays an important role.The discrete element method is proposed on the basis of the principle of molecular dynamics of a system to solve the discrete calculation method of the familiar.Based on the discrete element software simulation was carried out on the double toothed roll crusher full load startup,extract the broken tooth in full force and according to the force of startup using finite element software ANSYSWorkbench broken tooth and tooth ring of strength and stiffness are studied.

double-toothed roll crusher;ANSYSWorkbench

TM641

A

10.3969/j.issn.1002-6673.2015.01.037

1002-6673(2015)01-103-03

2014-11-17

马会永(1981-),男,河北赵县人,助理工程师。2006年毕业于大同大学机电一体化专业。