一种为碳化硅MOSFET设计的高温驱动电路

祁锋徐隆亚王江波赵波周哲

(1.俄亥俄州立大学哥伦布43210 2.国网智能电网研究院北京102200)

一种为碳化硅MOSFET设计的高温驱动电路

祁锋1徐隆亚1王江波2赵波2周哲2

(1.俄亥俄州立大学哥伦布43210 2.国网智能电网研究院北京102200)

由于碳化硅材料具有宽带隙、高临界电场强度、高饱和速度和高导热率的特性,其可达到比硅器件更高的耐压值、更快的开关速度和更高的工作结温,使得碳化硅器件成为理想的新一代电力电子器件。为了满足碳化硅器件在高温情况下应用的需求,驱动电路同样需要具备高温下工作的能力。对现阶段高温驱动电路发展情况进行了总结,提出一种基于变压器隔离与高温硅基分立器件的高温驱动电路,并在OrCAD PSpice环境下对电路进行仿真分析,随后在高温箱中进行实验,对提出的高温驱动电路工作性能进行评估。

驱动电路高温器件电路仿真高温性能

0 引言

碳化硅是一种半导体材料,因其具有宽带隙、高击穿电压、高导热率和高电子饱和速度等特性,在近几十年来一直受到研究人员的广泛关注[1],然而受到制造工艺限制,直到2002年前后研究人员才成功制造出可使用的碳化硅器件,2010年前后碳化硅功率器件才得以产品化,而碳化硅集成电路仍处于研发阶段。由于碳化硅材料具有的宽带隙和高导热率特性使得碳化硅器件在高温应用中相比其他材料更具潜力。虽然碳化硅器件在高温情况下应用也需要考虑合理的降低额定值使用,但相比于无法在高温情况下工作的硅器件,其仍为高温应用开拓了较广泛的应用空间。到目前为止,研究人员已经在200℃高温下对额定电压为1.2 kV的碳化硅功率金属-氧化物半导体场效应晶体管(Metal-Oxide-Semiconductor Field-Effect Transistor,MOSFET)进行了测试[2]。依据测试结果,在200℃高温情况下,参照温度25℃时的测量值,碳化硅器件阈值电压通常降额至温度25℃时的2/3,特定导通电阻通常增长至温度25℃时的2/3倍。由于导通电阻增大,器件损耗增加,在高温工作情况下,为了保证碳化硅MOSFET工作,必须进行合理降额使用。

考虑合理降额使用外,在高温环境下使用碳化硅器件的另一个问题是寻找可以匹配碳化硅高温高速性能的门极驱动器电路。在对高温工作无要求的情况下,高速大电流的集成驱动电路可从德州仪器等主要集成电路供应商处获取[3],而不必进行定制设计,门极驱动电路实现较易。然而,在高温情况下(这里特指温度150℃以上),寻找合适的集成驱动电路非常具有挑战性,鲜有基于硅工艺的芯片具有150℃以上的最高结温。改善硅基半导体的温度等级,需要运用特殊的高温绝缘衬底硅工艺,基于高温绝缘衬底硅工艺的门极驱动器集成电路能够在高达225℃的温度下工作[4]。文献[5]的研究表明,结合高温绝缘衬底硅工艺的集成电路和高温碳化硅器件的电力电子电路可在150℃温度下工作。文献[6]提出的一款基于高温碳化硅和高温绝缘衬底硅工艺的功率模块也已在高达250℃温度情况下进行了测试。这些研究均表明,绝缘栅衬底硅工艺的集成电路有效提升了硅集成电路的最高结温。相比高温绝缘衬底硅工艺集成电路技术,碳化硅工艺集成电路技术在极端环境应用方面更具吸引力[7]。然而,碳化硅集成电路仍停留在实验室研究阶段,半导体工艺开发耗资巨大、困难重重,从研究人员开始关注碳化硅的优良特性到第一款碳化硅分立器件走向市场,人类花费了近半个世纪的时间,碳化硅集成电路在短时间内很难在市场上出现。所以,暂不考虑碳化硅集成电路技术。可用于制作门极驱动电路的技术中,现有的成熟技术为硅分立器件技术及硅集成电路技术,现有的可应用新技术为高温绝缘衬底硅工艺集成电路技术,其中高温绝缘衬底硅工艺集成电路技术在以往的研究中已展现出优良的高温工作能力。然而,高温绝缘衬底硅工艺集成电路技术作为一项新技术,国际上仅有几家公司可应用此项技术制造出可使用的高温集成电路,且售价极其高昂,单颗芯片的价格甚至可超过绝大多数功率模块的价格。综上所述,在高温驱动电路上所面临的困难是,碳化硅集成电路尚未成熟,高温绝缘衬底硅工艺芯片异常昂贵,而成熟的硅集成电路技术无可用的高温解决方案,亟需一种平衡价格与性能的高温驱动电路解决方案。

为了寻找高性价比的方案,首先对高温绝缘衬底硅集成电路技术和碳化硅集成电路技术的高温工作原理进行简要分析。如图1所示,基于绝缘衬底硅集成电路技术的横向MOSFET结构比基于硅集成电路技术的更为复杂,在绝缘衬底硅集成电路技术中,MOSFET建立在硅衬底的绝缘层之上,而非传统硅集成电路技术中,MOSFET直接建立在硅衬底之上。该隔离层的功能是减少在所述硅衬底中的漏电流,有效抑制高温工作中漏电流的增加,这使得高温绝缘衬底硅集成电路技术成为理想的硅基集成电路技术[8]。在碳化硅集成电路中,由于碳化硅材料固有的宽带隙特性,其集成电路器件漏电流远小于硅集成电路器件漏电流,无需绝缘衬底即可应用在高温场合。基于以上讨论,高温集成电路设计的关键是减小器件漏电流。回顾硅分立器件技术,由于在分立器件电路中,器件天然的分离在不同的衬底之上,不同器件之间衬底上的漏电流就不会存在,也就是说成熟的硅分立器件技术可能会是可行的解决方案。虽然温度的变化会造成元器件参数漂移,但通过选择适当的器件并留有足够的余量,分立器件电路仍可设计成在高温环境可正常工作。利用分立器件搭建高温门极驱动电路是一套可行的方案。

图1 基于绝缘衬底硅集成电路技术的横向MOSFETFig.1 Lateral MOSFET based on high temperature silicon-on-insulator

为了探索高性价比高温门极驱动电路,本文对分立器件的方案进行了研究讨论。首先对高温元器件选择标准进行了讨论,依据可选用的高温元器件设计高温门极驱动电路,并通过计算机仿真对电路性能进行初步研究,然后制作了所提出的门极驱动电路,并在温度高达190℃的温箱中进行了测试评估。最后,根据实验结果,对未来分立器件高温驱动电路的设计进行讨论。

1 器件选型

元器件的工作温度主要受元器件的参数变化与使用寿命限制,同时与元器件的可靠性密切相关。若要分析其中原理,需要深入了解元器件的材料、结构与制造细节,几乎覆盖整个元器件制造领域。本文中,高温元器件选型以实用为原则展开讨论,不对元器件物理结构进行深入研究。简单来说,高温环境带来的影响主要有3种:①随着温度的升高,元器件使用寿命下降;②随着温度变化范围的扩大,元器件所能承受的热循环次数减少;③在温度大范围变化过程中,元器件的部分参数会发生巨大变化。总体来讲,由于温度变化引起各种参数变化会使元器件工作性能发生各种变化,而这一切变化并不是一个瞬间剧变的过程,简单的标称温度并不能完善的描述一款元器件的温度性能。至于是否可在某一温度下使用某一款元器件,需要实验来证明这一款元器件是否在这一温度下具有合适的工作性能以及是否可经受足够多次的热循环和是否有足够长的使用寿命。

1.1高温电阻器

对于电阻器,温度升高会对电阻元件的散热能力和阻值漂移产生影响。阻值漂移会对电路运行造成一定影响,但在留有一定余量的情况下,不会造成电路无法工作。在高温工作情况下,加之电阻本身就是发热元件,散热能力是需要考虑的重点。一般来讲,适当选择大封装的电阻可有效改善散热能力。然而需要注意的是,为了获得良好的高频特性和较理想的电路体积,电阻选择以大封装贴片电阻为主。考虑成本因素,实验电路中选用电阻为Vishay MCA 1206 AT Professional系列,额定最高温度为175℃,在实验中没有故障发生,但需要注意的是,超出额定最高温度虽然不会立即引发故障,但使用寿命会相应减小。电路定型之后则选取最高工作温度在250℃的Vishay PATT系列电阻器。

1.2高温电容器

温度升高会降低电容容值、耐压值、绝缘电阻、可靠性与使用寿命,但其显著程度对于不同结构、不同材料的电容来说具有很大不同。标称温度最高的电解电容、薄膜电容的最高使用温度均在150℃以下,无法用于175℃以上的高温应用。陶瓷电容与其他类型的电容相比具有更高的工作温度,然而其电容值远低于电解电容与薄膜电容。不同材料的陶瓷电容可达到的容值、耐压值与绝缘电阻以及其随温度变化的特性各不相同。鉴于C0G材料受温度变化影响较小,同时考虑成本因素,实验电路中电路选用Kemet公司C0G MLCC,其额定电压为100 V,额定最高温度为125℃。施加到电容的最高电压为30 V的门极驱动电压,为高温情况下的降额使用留有70 V余量,在实验中无故障发生,但同样,超出额定最高温度使用,电容寿命相应减少。电路定型后则选取最高工作温度在200℃的Kemet高温陶瓷电容器(如C1206H103J5GACTU)。

1.3高温电感器

对于电感器或变压器元件来说,需要从两方面进行考虑:一方面是绕线在高温下的绝缘,另一方面是磁心元件的温度特性。对于绕线的高温绝缘,耐高温漆包线与Kapton胶带的最高使用温度可在200℃以上,较易满足要求。对于磁心元件的选择,铁粉磁心最高工作温度受到涂层材料限制而非居里温度限制,铁氧体磁心则受到涂层材料与居里温度的双重限制[9],另一个影响磁心高温性能的是功率损耗,大多数材料最高效工作点约在100℃,当温度高于此点之后,随温度上升磁心效率降低。虽然功率损耗在信号隔离应用中并不敏感,但它严重影响功率应用的效率。一般来说,铁粉磁心的效率低于铁氧体磁心,特别是在高频情况下。本文选用Magnetics的L型铁氧体磁环绕制用于电气隔离的信号变压器,L型材料的居里温度高达300℃。

1.4高温有源器件

有源器件是半导体晶片和机械封装的组合。晶片主要确定半导体的高温电气性能,而封装影响高温下组件的可靠性。在选择高温有源器件时,芯片和封装的温度特性都需要考虑。

ON Semiconductor和Central Semiconductor可提供采用TO-39金属封装的BJT,额定最高结温可达200℃。本设计中主要选用了Q2N3019、Q2N2219A和Q2N2905A三种型号。虽然阈值电压随温度升高而降低,但高温环境下的工作性能可以接受。ON Semiconductor、Fairchild Semiconductor和NXPSemiconductor提供Shottky Diode和Zener Diode的额定最高结温达200℃。本设计中选用了FDLL485B、1N5337BG和1N5347BG。

1.5高温电路板材与焊料

对于印刷电路板的选择,一个关键参数是其玻璃化转变温度(Tg)。印刷电路板层压板的温度超过Tg时,层压板开始向橡胶状态转变,失去原有的硬度。大多数FR-4材料的Tg约为150℃。一些高温FR-4材料的Tg可达到170℃。对于应用在较高温度下,一些聚酰亚胺材料的Tg高达260℃,一些烃陶瓷类材料可提供280℃的Tg。对于焊料的选择,一般来说,含锡高的合金,其熔化温度接近锡熔点232℃,含铅高的合金,其熔化温度接近铅熔点327℃。虽然由金锗合金也可提供高熔化温度,其高含金量使得它非常昂贵。在本文的设计中,主要电路高温工作时的电气性能及机械性能处于次要位置,所以选用价格低廉的FR-4材料制作电路板,选用含锡高的合金作为焊料。

2 高温驱动电路设计

本文所提出的高温门极驱动电路的原理框图如图2所示。一次侧部分位于室温环境,二次侧部分位于高温环境。一次侧控制电路通过脉冲变压器与二次侧门极驱动电路隔离。调理电路获取来自控制电路的PWM信号,发射机修改在一次侧上的信号波形,接收机重塑在二次侧上的信号波形。电平移位器将接收机重塑的PWM信号调整至门极信号所需要的电压电平,随后的推挽电路提高了门极驱动电路的电流输出输入能力。

图2 高温驱动电路原理框图Fig.2 High temperature drive circuit principle diagram

高温侧电路原理图如图3所示。接收机由Q1和Q2组成。由于接收器电路的互补结构,变压器二次侧同时生成正、负脉冲。当在节点A施加正电压时,与节点A连接的二极管阻断正向电流,负电压被施加于节点B,与节点B连接的二极管导通,Q2由一个负电压关断,从而加快了关断过程。接收器的输出变为高,从而关断Q3。当在节点A施加负电压Q1导通时,接收器的输出变为低,从而导通Q3。Q3被配置成共基极结构,它是电平移位器的逻辑部分。Q4和Q5在推挽结构是电平移位器用于驱动所述并联推挽输出级的输出部分。Q6~Q9构成了推挽输出级。如果需要更高的输出电流,更多推挽结构可以并联,以增加门极驱动电路的输出电流。

图3 高温离散器件驱动电路原理图Fig.3 Schematic diagram of high temperature drive circuit based on discrete devices

在此设计中,因为整流输出可通过一次侧的输入电压和隔离变压器的匝比来近似确定,全桥整流器被选择为门极驱动电路辅助电源。齐纳二极管VZ1和VZ2用于将输出电压钳在一个相对准确的范围。电阻R被用来限制流过齐纳二极管的最大电流,这避免了齐纳二极管的过电流。如果发生了过电流,R上的压降将增大,结果是当R上压降增加至一定程度Z2被关闭。V0是二次侧电路的参考接地,V1由齐纳二极管VZ1获得。为了提高电源电压跌落抗扰度,在V1和接收器的电源电压之间加入二极管VD。这样,当V1供电电压下降时,贮存的电荷也不会从支撑接收机的电容中被抽走。如果电容为接收机提供电压持续时间足够长,接收器就可通过电压骤降而不丧失其原有状态,门极驱动电路也不会因为一个电压骤降被误翻转。

3 电路仿真研究

图4 OrCAD PSpice电路仿真平台Fig.4 OrCAD PSpice circuit simulation platform

利用OrCAD PSpice对所设计的门极驱动电路进行计算机仿真。图4为PSpice中的仿真平台。为了简化仿真平台,发射机部分被等效替换为一个脉冲发生器,门极驱动电路电源由直流电压源表示。在脉冲变压器一次侧与二次侧之间添加R3和R4,用来简化仿真中变压器一次侧和二次侧之间的寄生参数。R3和R4仅可用于简化仿真平台,并不能代表完整的脉冲变压器一次侧与二次侧之间的寄生参数,若要对脉冲变压器进行建模,还需考虑一次侧与二次侧之间的寄生电容以及变压器绕组中的寄生电容。相关参数需要通过阻抗分析仪的精确测量获得,在这里以讨论电路设计为主,对脉冲变压器模型不做深入讨论。为了使仿真易于复现,被驱动的碳化硅MOSFET由一个1 nF的电容C2代替,所有门极驱动电阻被设置为1Ω。在高温门极驱动电路中,所选择的高温双极型晶体管为Q2N3019、Q2N2219和Q2N2905,可直接从PSpice的模型库中选用。

在隔离变压器的一次侧,发送器的有源部分生成用于发送的PWM方波信号,随后PWM方波信号被阻感电路重新成形为脉冲信号。其中,R1和R2用来限制稳态电流。图5为发送器有源部分产生的PWM方波信号和脉冲变压器一次侧L1两端的脉冲信号。

图5 脉冲变压器一次侧波形Fig.5 The pulse transformer primary side waveform

在隔离变压器的二次侧,所述脉冲信号由一组对称放置的电阻R5和R6接收。脉冲变压器二次侧L2两端以及R5和R6上的电压波形如图6所示。Q1基极和发射极间产生负脉冲电压,Q1关断,Q1开关状态由Q1与Q2组成的锁存电路保持,从而重新产生方波信号,使PWM方波信号得以重塑。Q1的VBE和VCE电压如图7所示。由于BJT的参数随温度的升高而产生漂移,BJT阈值电压随温度升高而降低,VBE电压在高温工作时降低。图8对比了在温度分别为27℃和180℃仿真情况下的VBE。

图6 脉冲变压器二次侧波形Fig.6 The pulse transformer secondary side waveform

图7 接收器Q1的VBE和VCE波形Fig.7 The receiver Q1VBEand VCEwaveform

图8 VBE在27℃和180℃时波形对比Fig.8 Contrast of VBEwaveform at27℃and 180℃

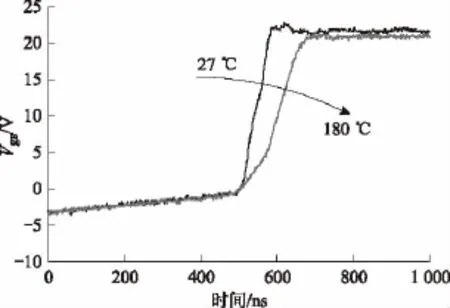

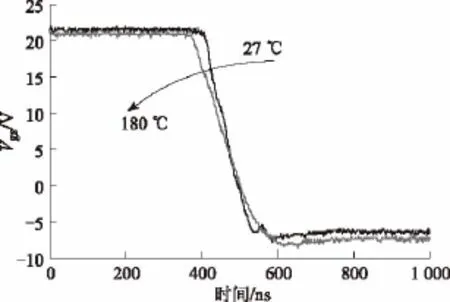

在下一阶段的电路中,Q3将Q1的输出电压转换为门极驱动电路输出所需的电压,随后Q6~Q9组成的推挽结构增强了门极驱动电路的电流输出能力。图9为门极驱动电路的输出电压和输出电流波形。图9中上升沿与下降沿的细节如图10和图11所示。图10与图11中加入了温度180℃时仿真波形,用以与温度27℃时仿真波形作为对比。如图可看到,随着温度的升高,导通延迟时间、开通时间和关断时间增加,而关断延迟时间减小。由于仿真平台中,为简化仿真模型,专注讨论电路原理,仅有源器件模型含有温度参数,无源器件均为理想模型,高温仿真仅可作为参考使用。虽然在实际电路中的性能会与仿真结果存在差别,但仿真模型依然可说明温度升高对电路性能产生影响的趋势,能够对实际电路性能做出一个较好的预测。

图9 门极驱动电路输出波形Fig.9 The gate driving circuit outputwaveform

图10 门极驱动电路输出开通细节Fig.10 The opening process of gate driving circuit output in detail

图11 门极驱动电路输出关断细节Fig.11 The shutdown process of gate driving circuit output in detail

4 实验验证

高温实验测试是在一个设置为190℃的环境测试箱内进行,实验装置如图12所示。箱内测试电路温度由多个K型热电偶测定,被测电路板的实际温度约为180℃。被测电路通过高温导线与外部相连,所有被测信号均由高温导线获得引出,在环境箱外部通过常温探针进行测量。

图12 高温实验装置Fig.12 The high temperature experimental device

为验证门极驱动电路的驱动能力,一个产品化的碳化硅MOSFET(C2M1000170D)被安装在双脉冲测试电路中,并由所提出的高温驱动电路在高温环境中驱动。双脉冲测试电路的负载电感和母线电容被放置在热室的外部,这些部件仅作为测试使用,不属于所提出高温驱动电路的一部分,所以采用常温器件置于常温中使用。为减小长母线引入的电感的影响,一个100μF的高温陶瓷电容被安装在双脉冲测试电路板上,一同暴露在高温环境中。

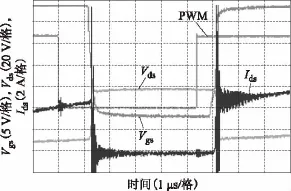

高温开关实验波形如图13所示,门极驱动电路输出的Vgs信号电压为+23 V/-2 V,分别为碳化硅MOSFET的通态/断态门极电压。Vds波形显示了碳化硅通态导通电压和断态电压。由于直流母线由外部母线电容、长母线以及内部去耦电容组成,受长母线影响,加之去耦电容容值有限,在双脉冲测试电路板上的母线电压并不十分稳定,Vds断态波形体现出了这一影响。受到高温陶瓷电容耐压值的限制,在测试中直流母线电压仅设定为60 V,如果可购买性能更强的高温陶瓷电容,直流母线电压可升至更高。在测试中,Ids由测量双脉冲测试板上100 mΩ电流测量电阻的压降获得,峰值约为5 A。测试电路电流波形的振荡是由寄生元件引入,可通过改变测试电路布局得到改善,在此以验证驱动电路供能为主,不对双脉冲测试电路做详细讨论。由测试波形可知,门极驱动电路下降沿的传输延迟约为1.2μs,上升沿的传输延迟约为0.8μs,关断状态持续约5μs。在应用中,如果脉冲宽度比传播延迟大得多,则传播延迟可忽略。

图13 双脉冲实验波形Fig.13 The double pulse experimentwaveform

门极驱动输出信号实验随温度变化如图14和图15所示,随着温度上升,门极驱动电路开通时间和关断时间增加,导通延迟与关断延迟变化较大。图14和图15中为集中体现开通时间与关断时间变化而未引入延迟,导通延迟增加约400 ns,关断延迟增加约600 ns。

图14 在不同温度下的门极驱动上升沿Fig.14 Gate driver rising edge at different temperature

图15 在不同温度下的门极驱动下降沿Fig.15 Gate driver falling edge at different temperature

实验结果中,导通延迟、开通时间与关断时间随温度变化的趋势与仿真结果吻合,延迟时间变化的幅度与仿真结果有较大不同,这一不同也影响了仿真中体现的关断延迟变化趋势的不同。究其原因,门极驱动输出信号的原始波形是由二次侧接收电路的Q1与Q2产生,Q1与Q2使用非对称的连接方式,Q1集电极同后续放大电路与电阻连接,Q2仅与电阻连接,这一方式决定了Q1集电极电流大于Q2集电极电流,这一差别导致关断时存储时间具有一定差别,相同基极电流的情况下,较大的集电极电流可加快存储电荷的消失速度,Q1存储时间小于Q2存储时间,Q1关断时门极驱动电路输出上升沿,Q2关断时,Q1开通门极驱动电路输出下降沿,存储时间随温度升高而增加,导致延迟随温度升高而增加,存储时间的差别导致了输出波形延迟时间的差别,即导通延迟小于关断延迟。

5 结论

本文设计并评估了一种高温门极驱动电路,着重对该门极驱动电路的元器件选型与工作原理进行了讨论,对该门极驱动电路进行了基于OrCAD PSpice的计算机仿真,并对计算机仿真结果进行了分析。基于计算机仿真结果,制作了门极驱动电路原型,并进行了高温环境下的初步实验,测试环境为190℃的环境测试箱。实验测试表明,尽管器件参数随温度变化产生漂移,门极驱动电路仍可提供可接受的高温工作性能。论证了分立器件电路设计碳化硅器件高温门极驱动的方案是可行的。未来,将会对分立器件的碳化硅门极驱动电路进行更加深入的探讨,并与基于高温绝缘衬底硅技术的集成电路门极驱动进行详细对比。

[1]Dreike P L,Fleetwood D M,King D B,et al.An overview of high-temperature electronic device technologies and potential applications[J].IEEE Transactions on Components,Packaging,and Manufacturing Technology,1994,17(4):594-609.

[2]DiMarino C,Zheng Chen,Danilovic M,et al.Hightemperature characterization and comparison of 1.2 kV SiC power MOSFETs[C].IEEE Energy Conversion Congress and Exposition,Denver,CO,2013:3235-3242.

[3]Texas Instruments.2.5 A and 5 A,35-VMAX VDD FET and IGBT single-gate driver(Rev.A)[R]. UCC27531-Q1 Datasheet,2013.

[4]CISSOID.CHT-ATLAS dual channel power transistor driver(Rev.3.4)[R].CHT-ATLASDatasheet,2013.

[5]Wang Ruxi,Boroyevich D,Ning Puqi,et al.A hightemperature SiC three-phase AC-DC converter design for>100/spl deg/C ambient temperature[J].IEEE Transactions on Power Electronics,2013,28(1):555-572.

[6]Lostetter A,Hornberger J,McPherson B,et al.Hightemperature silicon carbide and silicon on insulator based integrated powermodules[C].IEEE Vehicle Power and Propulsion Conference,Dearborn,MI,2009:1032-1035.

[7]Kashyap Avinash S,Chen Cheng-Po,Ghandi Reza,et al.Silicon carbide integrated circuits for extreme environments[C].IEEE Workshop on Wide Bandgap Power Devices and Applications,Columbus,OH,2013:60-63.

[8]Huque M A,Islam SK,Tolbert LM,et al.A 200℃universal gate driver integrated circuit for extreme environment applications[J].IEEE Transactions on Power Electronics,2012,27(9):4153-4162.

[9]Magnetics.Using magnetics at high temperatures[R]. Technical Bulletin CG-06,2001.

A High Temperature Gate Drive Circuit for SiC MOSFET

Qi Feng1Xu Longya1Wang Jiangbo2Zhao Bo2Zhou Zhe2

(1.The Ohio State University Columbus 43210 United States 2.Smart Grid Research Institute of State Grid Beijing 102200 China)

The outstanding semiconductor properties of SiC material,e.g.wide bandgap,high critical electric field,high saturation velocity,and thermal conductivity,promise the SiC device a new generation power electronics elementwith higher speed,higher voltage and,higher temperature operation potential than the silicon device.To fulfill the high temperature operation requirements from SiC device,the gate drive circuit should be designed with high temperature operation capability.This paper reviews contemporary high temperature gate drive design approaches and proposes a high temperature gate drive circuit based on transformer isolation and commercially available silicon discrete components.Performance of the designed circuit is evaluated by both computer simulations and high temperature experimental tests.

Gate drive circuit,high temperature components,circuit simulation,high temperature operation performance

TM46

祁锋男,1988年生,博士研究生,研究方向为高性能电力电子驱动技术。

徐隆亚男,1949年生,教授,博士生导师,研究方向为变速驱动、发电系统和智能电网。

国家电网公司“千人计划”科技项目(5355DD130003)资助。

2015-01-06改稿日期2015-10-10